临氢烷基化“一锅法”制备二甲基异丙基胺

2021-02-02杨凯欣刘仕伟于世涛

杨凯欣,刘仕伟,于世涛

(青岛科技大学 化工学院,山东 青岛266042)

有机胺化合物是一类重要的化工产品,其产品种类繁多,在医药、农业、化妆品、表面活性剂等方面应用广泛,是支撑我国化学工业发展的重要精细化学品之一[1-3]。目前,我国有机胺产品工业化生产已比较普遍、产品品种多,但短碳链有机胺产品,因其多属用途特殊的专用化学品,且市场需求量较少,导致无厂家生产或产品质量差而不能满足应用需求[4]。有机胺化合物的合成方法主要采用N-烷基化方法[5-6],工业中常用的烷基化试剂包括烯烃[7]、醚化合物[8]、卤代烷烃[9]、醛[10]和烷基硫酸酯[11]等,这些试剂比较适合制备长碳链有机胺化合物,但在制备短碳链有机胺化合物时,却存在原料难得、价格昂贵、设备要求高等问题。

目前,临氢催化体系中制备有机胺类化合物已有文献报道,如[RuCl2(4-异丙基甲苯)]2/Ph2Si H2[12]、InCl3[13]、Ir(Ⅲ)-二胺络合物[14]、Rh/Pt双金属纳米粒子[15]、Pt/P-TiO2[16]等均可用于催化制备烷基/芳基胺,与传统Pd/C 催化剂相比,这些催化体系存在制备过程复杂、成本高、抗毒害性差、难回收再使用等问题,限制了其工业应用。已知二甲基异丙基胺(DMIPA)是一种重要的高附加值精细化学品,其在制备铸造模中的作用几乎是不可替代的,还可用于合成(6-氯哒嗪-3-基)二甲基胺、(N-异丙基-N-甲基)氨基乙醇等重要化工中间体。因此,本研究以价廉易得的丙酮和二甲胺(DMA)为原料,以Pd/C为催化剂,采用临氢烷基化“一锅法”制备二甲基异丙基胺(DMIPA)这一高附加值的有机胺化学品,并对其后续精制进行了研究,实验结果能够对二甲基异丙基胺的工业化实施提供一定的可行性。

1 实验部分

1.1 原料与仪器

二甲胺水溶液(二甲胺质量分数33%,沸点7℃),山东东阿金源化工有限公司;Pd/C(Pd质量分数5%)、Raney Ni,上海阿拉丁生化科技股份有限公司;H2(质量分数99.99%),山东青岛德海气体有限公司;铜硅胶催化剂,山东东营一鸣新材料有限公司;丙酮(沸点56.5 ℃)、二甲基异丙基胺(沸点65.5 ℃)、4-羟基-4-甲基-2-戊酮(沸点166 ℃)等均为分析纯。

气相色谱仪,GC7890型,安捷伦科技(中国)有限公司;GC-MS 联用仪,HP6890/5973 型,安捷伦科技(中国)有限公司;全自动卡尔费休水分测定仪,AKF-1型,上海皆准仪器设备有限公司。

1.2 实验操作

1.2.1 二甲基异丙基胺的合成方法

在100 m L压力反应釜中加入一定量的二甲胺水溶液、丙酮和催化剂,用0.2 MPa压力的H2置换釜内空气5次,通入一定压力的H2后于110 ℃搅拌反应1.0 h(反应过程中H2一直维持反应所需的压力),停止反应、移反应釜至水浴中冷却至室温、泄压、过滤,从母液中取少量样品,无水硫酸镁干燥后,采用GC-MS联用仪(色谱条件:AT-5色谱柱,30 m×0.25 mm×0.25μm,柱温120℃,气化室200 ℃,检测室200℃,进样量0.1μL)和GC(色谱条件:OV-17色谱柱,柱温120 ℃,气化室200 ℃,检测室200 ℃,进样量0.1μL)分别定性和定量分析,其中,原料二甲胺转化率和产物选择性由气相色谱相对峰面积(归一化法)计算得到;滤饼催化剂用于重复实验。

1.2.2 二甲基异丙基胺的精制

实验过程中发现,二甲基异丙基胺和丙酮存在共沸现象,而目前的文献和数据库中,并未查到其相关共沸数据。因此,在差分沸点仪上测定了二者的共沸物组成和共沸温度。研究发现,二甲基异丙基胺和丙酮二元体系属于正偏差系统,存在最低恒沸点,共沸温度在53℃左右,共沸物组成为二甲基异丙基胺和丙酮分别为30%和70%(质量分数)。此外,反应所得混合物中含有未反应的二甲胺和丙酮、产物二甲基异丙基胺和副产物4-羟基-4-甲基-2-戊酮。

产品二甲基异丙基胺精制实验装置为自己搭建的常压精馏装置,精馏柱体(折合塔板数为9)为Φ28 mm×1 400 mm 玻璃分馏柱,内充1 300 mm高θ压延环填料,精馏柱顶配有具有电磁漏斗5225型分馏头,以便在精馏过程中控制回流比,分馏头的冷却液为-10 ℃的乙醇,精馏操作压力为常压,具体过程:(1)将反应混合物置于2 L 玻璃精馏瓶中,缓慢加热物料,塔顶全采出馏分,直至塔顶温度达到65 ℃时,关闭采出物料阀门、调整为全回流状态,此时塔顶采出馏分主要为未反应的二甲胺和丙酮及产物(馏分I),该部分馏分可用于反应。(2)维持全回流状态一定时间,待塔顶物料温度稳定时,调整回流比3∶1~5∶1,控制塔顶物料温度65 ℃,持续采出塔顶馏分,并取样跟踪塔顶馏分组成,当馏分中产物含量达到94%时,更换精馏接收瓶,所采出馏分主要为产品二甲基异丙基胺的前馏分(馏分Ⅱ),该馏分用于下次精馏精制。(3)控制塔顶回流比3∶1~5∶1,保持塔顶物料温度不超过65℃,持续精馏,直至塔顶物料少有馏分分出时,停止精馏,得到目标产物二甲基异丙基胺(馏分Ⅲ),塔底剩余物料主要为水和副产物,并含有一定的产品。

2 结果与讨论

2.1 二甲基异丙基胺的合成研究

在33%(质量分数)二甲胺水溶液9.81 g、n(二甲胺)∶n(丙酮)1.0∶1.2、催化剂0.03 g、p(H2)4.0 MPa、反应温度110 ℃、反应时间1.0 h的条件下,考察了催化剂种类对反应结果的影响见表1。由表1可见,催化剂种类对反应转化率影响显著。当Pd/C(质量分数5%)为催化剂时,二甲胺转化率超过98%,产物二甲基异丙基胺含量为87.6%,丙酮自身加成副反应产物4-羟基-4-甲基-2-戊酮的质量分数为10.0%。可见,Pd基催化剂在本反应中显示出良好的加氢性能。

表1 催化剂种类对二甲基异丙基胺合成的影响Table 1 Effect of catalysts on the synthesis of dimethylisopropylamine

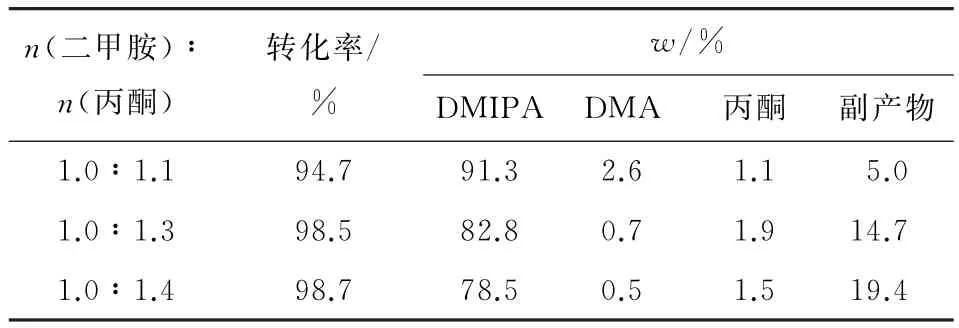

以Pd/C(质量分数5%)为催化剂,其他条件不变,物料配比n(二甲胺)∶n(丙酮)对反应的影响见表2。

表2 n(二甲胺)∶n(丙酮)对二甲基异丙基胺合成的影响Table 2 Effect of n(二甲胺)∶n(丙酮)on the synthesis of dimethylisopropylamine

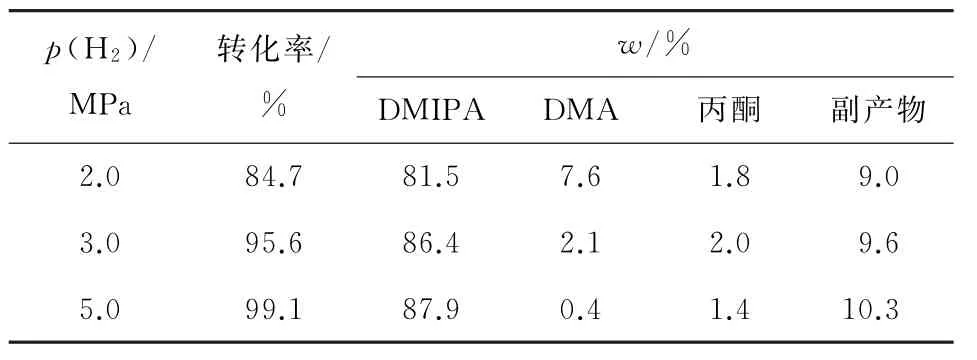

由表2可见,随着原料物料配比的减少,二甲胺转化率会不断提高,当原料物料配比低于1.0∶1.2时,再减少物料配比,二甲胺转化率几乎没增加,而丙酮自身加成副反应增加明显,且反应体系中引入过多的丙酮,对后续的分离精制造成不利影响。因此,n(二甲胺)∶n(丙酮)以1.0∶1.2为宜。H2压力对反应影响的实验结果见表3。由表3 可知,随着反应H2压力的增加,二甲胺转化率逐渐提高,这是因为H2压力的增大,可提高其在液相物料中的浓度,促进H2与催化剂或原料的接触反应;当H2压力达到4 MPa时,二甲胺转化率超过98%,随后再增加H2压力,对提高原料转化率意义不大。因此,反应体系的H2压力以4 MPa为佳。

表3 p(H2)对二甲基异丙基胺合成的影响Table 3 Effect of p(H 2)on the synthesis of dimethylisopropylamine

反应时间对反应的影响见表4。由表4可知,反应时间对反应转化率和反应所得混合物的组成影响显著,随着反应时间的延长,二甲胺转化率明显增大,副产物4-羟基-4-甲基-2-戊酮的生成量也增大,这是因为反应时间的延长,两底物有更长的接触反应时间,因此二甲胺的转化率升高,但同时,过量的丙酮会随反应时间的延长,其自身加成副反应也会增强,因此副产物4-羟基-4-甲基-2-戊酮的生成量也会提高。因此,反应时间确定为1.0 h。

表4 反应时间对二甲基异丙基胺合成的影响Table 4 Effect of time on the synthesis of dimethylisopropylamine

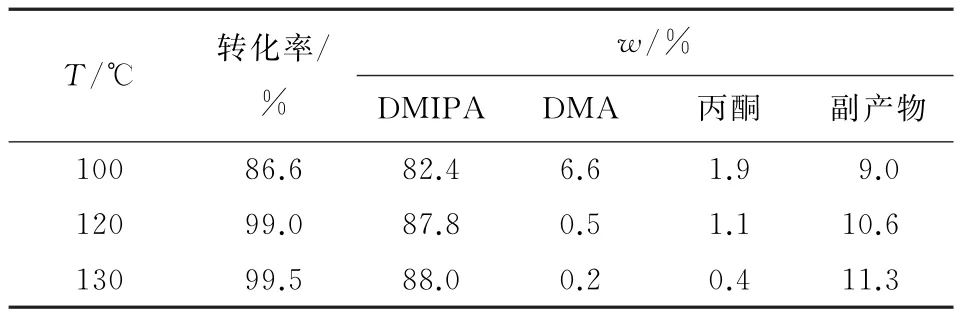

反应温度对反应的影响结果见表5。由表5可见,反应温度对二甲胺转化率和副产物的含量均有较大影响,反应温度较低时,反应速度慢,在给定的时间内,原料难以完全转化;随着反应温度的升高,副产物的生成量增加明显,这可能是因为,反应温度的升高,对丙酮自身加成副反应的增速更大。因此,反应温度以110 ℃为宜。综上所述,“一锅法”临氢烷基化反应制备二甲基异丙基胺较佳的反应条件:33%(质量分数)二甲胺水溶液9.81 g、n(二甲胺)∶n(丙酮)1.0∶1.2、Pd/C 催化剂0.03 g、p(H2)4.0 MPa、反应温度110 ℃、反应时间1.0 h。在该条件下,二甲胺转化率超过98%,目标产物选择性为89.3%。

表5 反应温度对二甲基异丙基胺合成的影响Table 5 Effect of temperature on the synthesis of dimethylisopropylamine

2.2 催化剂重复使用性能

在较佳的实验条件下,反应后分离所得催化剂Pd/C直接循环套用,考察了催化剂的重复使用性能,结果见图1。

由图1可见,催化剂Pd/C 重复使用5次,原料二甲胺转化率保持在96%以上。可见,Pd/C 催化剂在本实验中具有良好的重复使用性能。

图1 催化剂Pd/C的重复性能Fig.1 Reusability of catalyst Pd/C

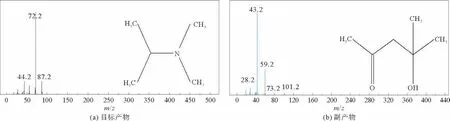

2.3 产物及副产物定性分析

图2给出了所得产物的GC-MS测试结果。分析图2可知,在质荷比(m/z)等于87.2处出现的峰与二甲基异丙基胺的相对分子质量一致,为分子离子峰,m/z为72.2处出现的峰为DMIPA 分子脱掉一个—CH3形成的碎片峰,该碎片继续脱除后形成N+(CH3)2碎片,该碎片出峰处对应质荷比(m/z)为44.2;而副产物4-羟基-4-甲基-2-戊酮的碎片离子较多,在质荷比(m/z)为101.2,73.2,59.2,43.2,28.2处出现的峰分别对应脱掉—CH3、CO、O、—CH3后形成的碎片峰。同时,结合市售样品的气相色谱表征结果,可以断定反应所得到的产物即为目标产物,且反应副产物为丙酮自身加成副产物4-羟基-4-甲基-2-戊酮。

图2 目标产物和副产物的质谱图Fig.2 Mass spectra of the target product and by-product

2.4 产品二甲基异丙基胺的精制

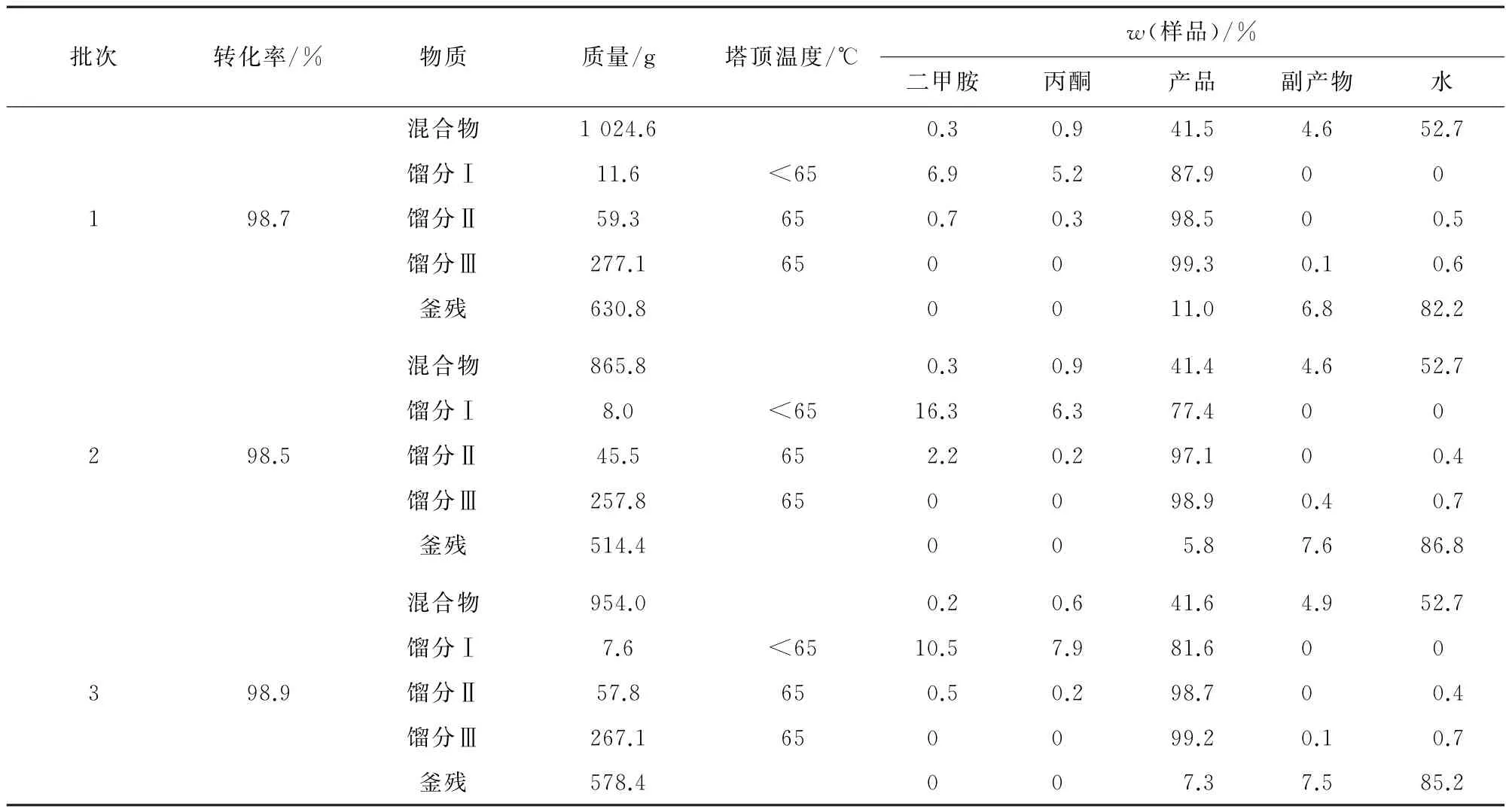

在较佳实验条件下,采用2 L 压力反应釜合成了5批次产品,反应后用气相色谱测试结果表明,原料二甲胺的转化率最高达98.9%,这可能是因为100 m L压力反应釜为磁子搅拌,其搅拌强度远远弱于2 L压力反应釜的机械搅拌,而强搅拌剪切力有助于非均相反应物的传质和扩散,促进反应进行。另外,这一实验结果也表明,本反应体系有可能受限于物料的传质和扩散速率。对5组实验均进行了精馏分离,选取3组精馏实验结果列于表6。由表6可见,反应混合物中含有大量的水分,主要来自二甲胺水溶液含有的水和反应生成的水,尤其是原料二甲胺水溶液的使用,引入了大量的水。可见,采用液化二甲胺为原料,将有助于减少将来工业生产中废水处理的压力,同时也有助于提高设备的利用率和产能;尽管实验采用了-10 ℃的乙醇为冷却剂,但对三组实验数据进行物料衡算发现,精馏过程中存在物料,如二甲胺、丙酮和二甲基异丙基胺的损失,这是因为这些物质的常压饱和蒸汽压高,挥发所致;此外,润湿填料等精馏设备也存在物料损耗。馏分I主要为二甲胺、丙酮及少量的产品,尽管目标产物二甲基异丙基胺与丙酮存在共沸,但是由于反应过程中丙酮过量并不是特别多,且其自身发生加成副反应也会反应掉一定的量,故所得反应后混合物内丙酮的存有量不大,因此,整个过程中共沸现象并不影响精馏,该馏分可用于反应。馏分Ⅱ主要为产品二甲基异丙基胺的前馏分,其采出主要为了保证所得产品的纯度满足产品精制的要求,该馏分可在下一批次物料精馏时再次精馏。馏分Ⅲ主要为产品,其纯度超过99.3%(最高可达99.8%),产品的精馏收率70%左右,收率低的原因主要是在小型实验室装置上,分离效率低,前馏分和釜残中留有过多产品所致,而工业生产中,塔分离效率高,产品收率应该可大幅度提高。同时,对所得产品进行核磁表征以验证其成分(图3),其1H NMR 和13C NMR 测试结果均与理论值相符。釜残主要为产品、水和副产物4-羟基-4-甲基-2-戊酮,对于副产物的回收,在本研究中并未提及,考虑到其良好的水溶性,预计采用盐析和萃取相结合,有望实现其回收。综上,常压精馏可实现反应所得混合物的分离,上述实验结果可为二甲基异丙基胺的工业化生产奠定了较好的基础,同时也为其可行性提供了很好的佐证。

表6 反应混合物精馏实验结果Table 6 Results of rectification for the reaction mixture

图3 二甲基异丙基胺的1 H NMR及13 C NMR谱图Fig.3 1 H NMR and 13 C NMR spectrum of dimethylisopropylamine

3 结 论

在常规加氢催化剂Pd/C(质量分数5%)催化下,以价廉易得的丙酮和二甲胺为原料,采用临氢烷基化“一锅法”制备二甲基异丙基胺。在n(二甲胺)∶n(丙酮)=1.0∶1.2、催化剂用量为反应物总质量的0.2%、p(H2)4.0 MPa、反应温度110 ℃下反应1.0 h,二甲胺转化率为98.4%,且催化剂具有良好的重复使用性能;二甲基异丙基胺和丙酮二元体系属于正偏差系统,存在最低恒沸点,共沸温度在53℃左右,共沸物组成为二甲基异丙基胺和丙酮,它们的质量分数分别为30%和70%;反应所得混合物经常压精馏可实现产品的分离纯化,在实验室装置上,所得产品的纯度超过99%,收率为71%。