耐冻藏酵母冷冻生包子生产工艺

2021-02-01路雪纯辛嘉英张根生

路雪纯,辛嘉英, ,张根生

1. 哈尔滨商业大学食品科学与工程重点实验室(哈尔滨 150076);2. 中国科学院兰州化学物理研究所,羰基合成与选择氧化国家重点实验室(兰州 730000)

包子作为深受人们喜爱的传统食品,既能作为主食也可作为点心,在中国人的餐饮中占有非常高的地位。速冻生包子是指包好后,将馅心温度降到-18 ℃以下。这样蒸制后不仅保持原有风味,还可使馅不烂,其特点在于只需一次蒸制,与二次蒸制的速冻熟包子在口感和感官上得到很大改善[1-2]。

添加剂可改善包子品质,提高或稳定食品各组分性质或组织状态,对食品色、香、味、形起着重要作用[3-5]。面食的风格、特点及品质安全取决于酵母菌的菌种,一些性能优良的菌种可使面团膨胀、松软、产生蜂窝状的组织结构,并且在酵母代谢过程中帮助产生独特的风味物质[6-7]。

近年来关于包子速冻的研究较多,发现蒸制后的包子经常出现掉底、裂口、油浸出等现象。而且复蒸后的包子,没有新鲜包子应有的口感[8]。因此,试验以速冻生包子为研究对象,考察品质改良剂和醒发条件对包子生产的感官评分、硬度、比容等品质指标的影响,采用单因素及响应面法进行工艺参数优化,确定包子最佳生产工艺。从本质上解决市面上速冻包子速冻不完全的情况,提高速冻包子抗冷冻性能,直接将生包子进行冷冻,避免二次蒸制带来的味道损失、风味改变、营养流失,增加速冻包子的储存期,促进其工业化生产。

1 材料与方法

1.1 材料与试剂

小麦粉、大豆油(黑龙江省建三江农垦荣氏粮油工贸有限公司);猪肉馅(市售新鲜猪肉制得);老抽、十三香(鹤山市东古调味食品有限公司);黄原胶、卡拉胶、瓜尔豆胶、硬脂酰乳酸钠(SSL)、丙二醇(苏州泰安生化有限公司)。

1.2 仪器与设备

ESJI80-4型电子天平、SCH-103电热恒温干燥箱、UJGT-70电热恒温培养箱(哈尔滨顺城机械);SG-400高压灭菌锅、TG16-WS高速离心机(上海巴玖实业有限公司);0LHS-150SC恒温恒湿箱(上海一恒仪器有限公司);C21-SK805电磁炉、YC90L和面机(上海右一仪器有限公司)。

1.3 试验方法

1.3.1 耐冻藏酵母添加量对面团品质的影响

按照面粉与水的质量比2∶1,准确称量好面粉与水,分别按0.4%,0.8%,1.2%,1.6%和2.0%比例加入制备的耐冻藏酵母菌泥[9],用和面机进行和面。面团醒发后进行蒸制,冷却后进行质构测定,探讨不同酵母添加量对面团品质的影响。

1.3.2 面团质构的测定

试验采用TA. XT Plus质构仪测定面团内部的质构,将蒸好的面团放置1 h后,按要求切成厚度15 mm的均匀薄片[10],取中间2片,采用P/35探头进行质构测试。测试参数为距离载物台高度30 mm;测前速度1.00 mm/s;测试速度0.80 mm/s;测后速度0.80 mm/s;测试距离10.00 mm;压缩程度50%;停留间隔3.00/s;触发值5 g[11-12]。

1.3.3 工艺流程及基本配方

1.3.3.1 工艺流程面粉→和面→压延→制皮→包馅→冷冻→解冻醒发→蒸制→成品

1.3.3.2 基本配方

选取1.2%酵母添加量的面团20 g压制成包子皮;包子馅中各物料占包子皮的质量百分比为猪肉馅120%、老抽2%、十三香2%、盐1.5%、味精1.5%、大豆油3%。

1.3.4 冷冻包子评价指标

按照1.3.3的工艺流程及基本配方制成的冷冻包子经过蒸煮后对以下指标进行测定。

比容:包子体积用菜籽置换法测定,测包子质量采用电子台称称量,计算包子比容,公式为λ=V/m[13]。其中,λ为包子比容,mL/g;V为包子体积,mL;m为包子质量,g[14]。

高径比:根据夏列等[15]的测定方法并略作修改。

质构:采用质构仪测定包子皮内部的质构[16],将蒸好的包子冷却1 h后,在包子底面面皮中取15 mm厚不粘带肉馅的包子皮,采用P/35探头进行质构测试。测试参数同1.3.2。

感官评价:根据食品感官评价的要求,从包子的色泽、风味和口感等方面对包子的品尝评分设定标准。品尝小组由5位经验丰富且具有代表性的人组成。评分标准见表1。

表1 感官评分标准

1.3.5 包子品质改良剂最佳工艺配方的研究

选取卡拉胶、瓜尔豆胶、SSL这3种添加剂作为品质改良剂(以面粉质量为基准)。根据1.3.4的评价标准选择比容、感官评价作为评价指标,进行单因素试验。

1) 卡拉胶。在瓜尔豆胶添加量0.4%,SSL添加量0.16%条件下,选择卡拉胶添加量0.3%,0.4%,0.5%,0.6%和0.7%进行单因素试验。

2) 瓜尔豆胶。在卡拉胶添加量0.5%,SSL添加量0.16%条件下,选择瓜尔豆胶添加量0.2%,0.3%,0.4%,0.5%和0.6%进行单因素试验。

3) SSL。在卡拉胶添加量0.5%,瓜尔豆胶添加量0.4%条件下,选择SSL添加量0.08%,0.12%,0.16%,0.20%和0.24%进行单因素试验。

1.3.6 包子品质改良剂添加量最佳配方的优化试验

参照单因素结果,选取卡拉胶添加量、瓜尔豆胶添加量和SSL添加量作为试验因素,并设一列空白列,以包子的比容和感官评分作为指标,选用L9(34)正交表进行优化试验(n=3),如表2所示。

表2 正交试验因素水平表 %

1.3.7 不同醒发条件对包子品质影响的研究

按照1.3.3工艺流程及基本配方制作包子,试验以高径比和感官评价为指标,以温度、湿度和时间的不同水平进行单因素试验,确定不同因素的较优水平。

1) 醒发温度。在湿度70%,醒发时间40 min条件下,对温度在30,35,40,45和50 ℃进行单因素试验。

2) 醒发湿度。在温度40 ℃、醒发时间40 min条件下,对湿度40%,50%,60%,65%和70%进行单因素试验。

3) 醒发时间。在40 ℃、湿度70%条件下,对时间在20,30,40,50和60 min进行单因素试验。

1.3.8 醒发条件响应曲面试验因素和水平设计

根据单因素结果,采用响应曲面法设计三因素三水平试验方案。A代表醒发温度,B代表醒发湿度,C代表醒发时间。以包子的感官评分为响应值。各因素取值见表3。

表3 响应面试验因素和水平设计

1.3.9 数据处理

试验统计分析采用SPSS 19.0软件的PASW Statistics、Design-Expert 8.0软件和Microsoft Office 2007软件的Excel 2007进行统计分析。

2 结果与分析

2.1 酵母添加量对面团品质的影响

从图1可以看出,随着酵母菌添加量增高弹性略微升高,但总体变化不大,表明酵母菌添加量对面团弹性影响较小。面团的硬度随着酵母菌添加量升高呈先降低后增加趋势,表明酵母对面团硬度的影响显著。酵母添加量1.2%时,面团的弹性和硬度均达到最佳,面团柔软且富有弹性,与张思佳[17]的研究结果较为一致。

图1 不同酵母添加量对面团品质的影响

从图2可以看出,酵母添加量0.8%,1.2%和1.6%时面团的体积较好,内部气孔较为均匀。二氧化碳可使面团柔软有弹性,但过多的酵母会使面团过热,增加面团硬度。此外,过量添加酵母,面团将具有明显酵母味道,并且面团品质降低。因此,酵母添加量1.2%时,硬度、弹性、体积最佳,面团品质最好,选取最佳酵母添加量1.2%。

图2 不同酵母添加量对面团体积的影响

2.2 品质改良剂最佳工艺配方的结果研究

2.2.1 卡拉胶添加量对包子品质的影响

由图3可以得出,随着卡拉胶含量不断升高,比容总体趋势先上升后下降。添加量由0.3%提高到0.6%时,包子的比容逐渐增高,卡拉胶添加量0.6%时达到比容最大值,为1.41 mL/g;随着卡拉胶添加量增加,包子的感官评分趋势与比容相同,并且卡拉胶添加量增加0.6%时达到最大值,为95分,此时,包子光滑有弹性,口感柔软。因此,选取卡拉胶添加量0.5%~ 0.7%。

图3 卡拉胶添加量对包子品质的影响

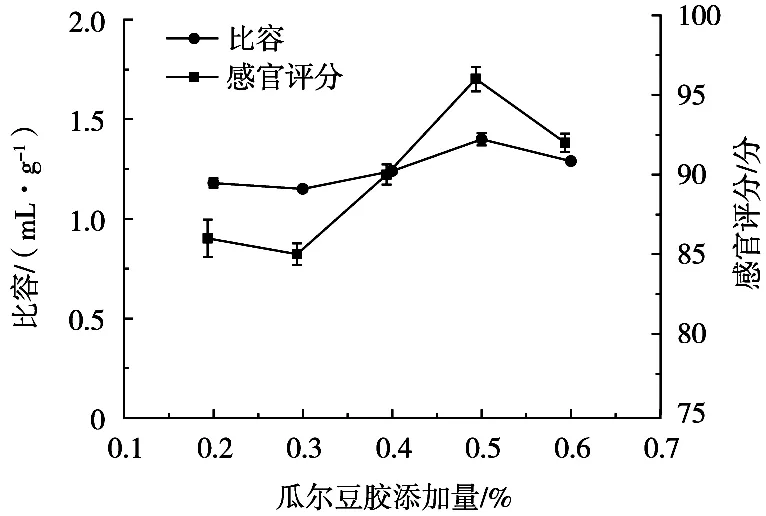

2.2.2 瓜尔豆胶添加量对包子品质的影响

由图4可以得出,随着瓜尔豆胶添加量不断增加,包子的比容先升高后降低。添加量由0.3%提高到0.5%时,包子的比容逐渐增高,瓜尔豆胶添加量0.5%时包子的比容达到最大值,为1.4 mL/g;随着瓜尔豆胶添加量增加,包子的感官评分先升高后降低,且添加量0.5%时达到最大值,为96分。此时的包子质地均匀,光滑有弹性,有良好的色泽。因此,选取瓜尔豆胶添加量0.4%~0.6%。与Ribotta等[18]的研究结果一致。

2.2.3 SSL添加量对包子品质的影响

由图5可以得知,随着SSL添加量不断增加,包子的比容总体上呈现先上升后下降趋势。添加量由0.08%提高到0.2%时,包子的比容逐渐增高,并且SSL添加量0.2%时包子的比容达到最大值,为1.68 mL/g;随着SSL添加量增加,包子的感官评分先升高后降低,且SSL添加量0.2%时达到最大值,为98分。此时的包子表面白净光滑有弹性,有良好色泽。因此,选取SSL添加量0.16%~0.24%。与孙婕等[19]研究结果一致。

图4 瓜尔豆胶添加量对包子品质的影响

图5 SSL添加量对包子品质的影响

2.3 品质改良剂最佳工艺配方的优化试验结果

正交表中r值表示因子对试验的影响程度。k1、k2和k3分别表示A、B、C所对应的结果的平均值,k值较大的水平代表该因素应选择的最佳水平。从表4可以得知,感官评分被用作评价指标,r值的排列顺序为C>A>B>D,即各因素对面团品质改良的影响程度为SSL添加量>卡拉胶添加量>瓜尔豆胶添加量,根据k值确定各因素的最佳水平为A3B3C2,即以感官评分为指标的最优方案是SSL添加量0.2%、A添加量0.7%和B添加量0.6%。

以比容为评价指标,r值的大小顺序为A>B>C> D,即各因素对面团品质改良的影响程度为硬脂酰乳酸钠>卡拉胶>瓜尔豆胶,根据k值确定各因素的最佳水平为A3B3C2,即以比容为指标的最优方案为C添加量0.2%、卡拉胶添加量0.7%和瓜尔豆胶添加量0.6%。

因此,SSL、卡拉胶和瓜尔豆胶对感官评分和比容影响均显著,因此选择最优组合A3B3C2,即SSL添加量0.2%、卡拉胶添加量0.7%、瓜尔豆胶添加量0.6%。因为试验组在正交表中,因此采用最优组合进行验证试验,3次验证试验的感官评分平均值为98.7分,比容的平均值为1.69 mL/g,证明优化试验结果可靠。

表4 品质改良剂最佳工艺配方的正交试验结果

2.4 不同醒发条件对包子品质影响的结果

2.4.1 醒发温度对包子品质的影响

由图6可以得出,随着温度不断上升,高径比呈现先升高后降低,温度由30 ℃提高到40 ℃时,包子的高径比逐渐升高,并且40 ℃时包子的高径比达到最大值,为0.63;随着温度逐渐上升,包子的感官评分先升高后降低,并且温度40 ℃时达到最大值,为95分。此时包子质地均匀,表面光滑没有裂纹,有弹性。因此,选取醒发温度35~45 ℃。

图6 醒发温度对包子品质的影响

2.4.2 醒发湿度对包子品质的影响

由图7可以看出,随着醒发湿度不断升高,包子的高径比呈现先增加后减少趋势,醒发湿度由50%提高到70%时,包子的高径比逐渐升高,并且醒发湿度70%时包子的高径比达到最大值,为0.71;随着醒发湿度增加,包子的感官评分呈现先增加后减少趋势,并且醒发湿度70%时达到最大值,为94分。此时的包子质地均匀,表面光滑没有裂纹,有弹性。过大的湿度会导致面团皱缩[20]。因此,选取醒发湿度60%~ 80%。

图7 醒发湿度对包子品质的影响

2.4.3 醒发时间对包子品质的影响

由图8可以看出,醒发时间不断增加,包子的高径比先增加后减少,醒发时间由20 min增加到40 min时,包子的高径比逐渐升高,并且醒发时间40 min时包子的高径比达到最大值,为0.73;随着醒发时间增加,包子的感官评分先增加后减少,并且醒发时间40 min时达到最大值,为96分。此时的包子质地均匀,表面光滑没有裂纹,有弹性。随着醒发时间增加,面团的持气水平降低,面团高度变小,直径增大,高径比减小[21]。因此,选取醒发时间30~50 min。

图8 醒发时间对包子品质的影响

2.5 最佳醒发工艺结果的确定

根据单因素试验结果,对试验的3个因素进行响应面优化设计,以包子的感官评分为指标,进行响应曲面试验分析,试验安排及结果见表5。

2.5.1 二次回归方程及方差分析

使用Design-Expert 8.0软件对试验数据进行多元回归拟合,得到醒发温度、醒发湿度和醒发时间的二元多次回归模型。感官评分=96.7+38.7A-1.75B-8.13C+1.5AB+1.25AC-2.5BC-2.42A2-13.67B2-11.43C2。

由表6可知,试验选用的模型对包子的影响显著(p<0.000 1),表明模型有意义。失拟项p=0.155 4> 0.05,不显著。模型F=100.26,R2=0.992 3,因此模型可用于对包子感官评分进行分析预测。

F值可以反映各因素对包子影响的重要程度,F值越大表示对感官评分的影响越大,从表6回归模型各项的方差分析结果中看出,在选定的范围内,FA=49.61、FB=10.12、FC=218.10,FC>FA>FB,所以各因素的主效应关系为C>A>B,即醒发时间>醒发温度>醒发湿度;一次项、二次项对感官评分的影响都较为明显,说明包子醒发工艺受多个因素影响。

表5 响应曲面试验设计及结果

表6 Box-Behnken试验方差分析

2.5.2 响应面结果分析

在以感官评分作为响应值的模型中,显示A、C、A2、B2的p值均小于0.001,表明A、C及二次项A2、B2对感官评分有极显著影响;BC的p<0.05,即醒发湿度与醒发时间之间存在显著的交互作用,醒发湿度与醒发时间之间的交互作用及对感官评分的影响如图9。

由图9响应曲面可知,固定醒发湿度不变时,随着醒发时间升高,包子的感官评分呈先急剧增大后缓慢减小趋势;固定醒发时间不变时,包子的感官评分呈现先增大后减小趋势。图9的等高线图接近椭圆形,表明醒发湿度和醒发时间的交互影响比较显著。

图9 两因素交互作用对包子感官评分影响的响应面图

2.5.3 工艺优化及验证

基于上述单因素和响应面分析测试结果,使用Design-Expert 8.0软件分析,优化后的参数为:温度42.93 ℃、湿度69.27%、时间39.41 min,感官评分的预测值为99.415 1分。从实际应用角度考虑,将最优工艺条件确定为:醒发温度43 ℃、醒发湿度70%、醒发时间40 min为最佳提取工艺。为验证Box-Behnken试验设计所得结果的可靠性,用最优条件进行包子醒发工艺试验验证(n=3),所测实际感官评分平均值为99.6分,说明建立的回归方程能真实地反映醒发温度、醒发湿度、醒发时间对包子感官评分的影响,实践证明,模型可以更好地预测包子的感官评分,优化结果可靠。

3 结论

将耐冻藏酵母应用于冷冻包子生产,通过单因素正交试验优化品质改良剂的最佳配比,响应面优化冷冻包子的最佳生产工艺,具有一定现实研究意义。结果表明,酵母添加量1.2%时,面团的品质最好;硬脂酰乳酸钠添加量0.2%、卡拉胶添加量0.7%、瓜尔豆胶添加量0.6%时品质改良剂配比最佳;温度43,湿度70%,时间40 min时醒发条件最优。试验结果为耐冻藏酵母在面制品中的应用提供数据支持,为后续实现工业化生产提供理论基础。