基于电容加压/续流回路的直流开断原理与仿真

2021-02-01肖立业张志丰滕尚甫韦统振邱清泉林良真

肖立业,张志丰,滕尚甫,韦统振,邱清泉,林良真

(1. 中国科学院应用超导重点实验室,北京 100190; 2. 中国科学院电工研究所,北京 100190; 3. 中国科学院大学,北京 100049)

1 引言

实践证明,基于电压源型换流器的高压直流输电技术(Voltage Source Converter based High Voltage DC Transmission Technology,VSC-HVDC,我国也称为柔性直流输电技术,简称柔直)是实现可再生能源并网的有效手段,因而近年来基于柔直的多端直流输电技术(Multi-Terminal DC transmission technology, MTDC)得到了快速的发展[1-5]。2020年6月,世界首个具有直流网孔的500 kV柔直输电示范工程在河北张家口建成,将为2022年冬奥会提供清洁的电力供应[6]。为了促进柔性直流输电技术的实际应用,研究和开发面向MTDC和柔直电网的直流断路器成为重要的任务。围绕这个任务,近年来国内外先后开展了大量的研究和示范工作,并取得了快速的发展和一系列重要的成果[7-10]。

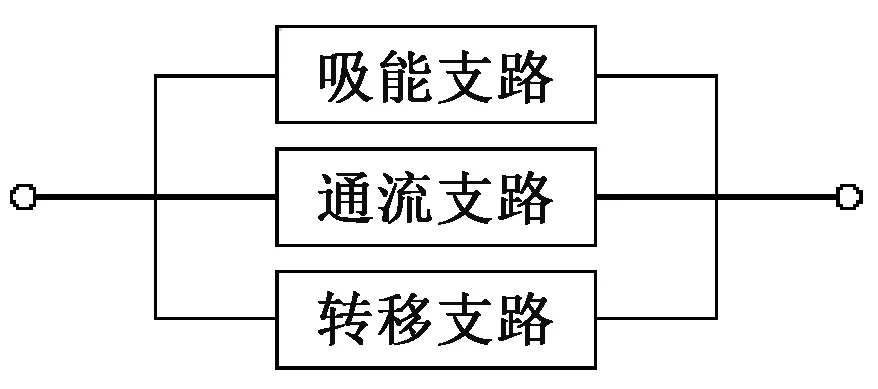

从原理上来讲,目前已有的高压直流断路器主要分成三种类型[11,12]。第一类是基于人工过零的机械式直流断路器,第二类是基于IGBT等可关断器件和快速机械开关的混合式直流断路器,第三类是基于电力电子器件的固态直流断路器。然而,这三种类型的直流断路器都可以简化为图1所示的结构,即直流断路器的结构大体上都可以看成是由通流支路、转移支路和吸能支路并联构成。在开断过程中,通过将通流支路上的短路电流先转移至转移支路,进而转移至吸能支路(一般通过MOV阀组来构成),并由吸能支路吸收输电线路上电感的剩余能量,从而达到将短路电流彻底开断的目的。这种方式存在的主要问题在于:一是在通流支路和转移支路开断后,直流电源仍然通过MOV阀组提供故障电流,直至短路电流降为零,这就降低了有效开断速度,并使得直流换流器承受短路电流时间较长;二是采用MOV阀组全部吸收电感上的能量,导致MOV阀组吸能量过大,影响MOV阀组的长期可靠性。

图1 现有高压直流断路器的构成方式Fig.1 Structure of existed DC breaker

为了解决上述问题,本文作者提出了基于电容续流的直流断路器方案[13,14],在主开断支路开断后,限流电感可通过电容续流,从而在主开断支路开断后,电源就不再提供短路电流,从而提高了有效开断速度,并可减少MOV阀组的吸能量从而提高其可靠性。本文在前期研究的基础上,进一步提出了基于电容续流回路的新型直流断路器原理,并进行了仿真验证。在此基础上,对基于续流回路的直流开断原理进行了讨论。

2 电路结构及工作原理

本文所提出的新型直流断路器的电路结构如图2所示,它由主开关回路上的快速真空开关S及电力电子开关D0、T0以及电容加压/续流模块、限流电感L0和L、负荷开关K(可采用快速隔离开关)组成。电流的参考方向如图2所示。为了简便起见,在本文后续仿真中,以两电平柔直系统为例,但所提出的结构也可以用于模块化多电平换流器(Modular Multilevel Converter,MMC)的柔直系统,只是仿真和分析过程略显复杂一些。其工作原理如下:

(1)初始准备过程。在直流线路投入运行之前,先断开K并导通K1、K2(此处与K1、K2并联的电阻R3、R4取MΩ量级),然后导通快速真空开关S,此时晶闸管T1处于断开状态,电源通过二极管D2、电阻R1和D3、电阻R2分别给电容器C1和C2充电,待电容器C1和C2充电至额定电压,即断开K1、K2并导通K,线路投入运行。为了减少机械开关数量,也可以将D2、D3改为晶闸管并将K1、K2、R3、R4去掉,这样可以使电路进一步简化。

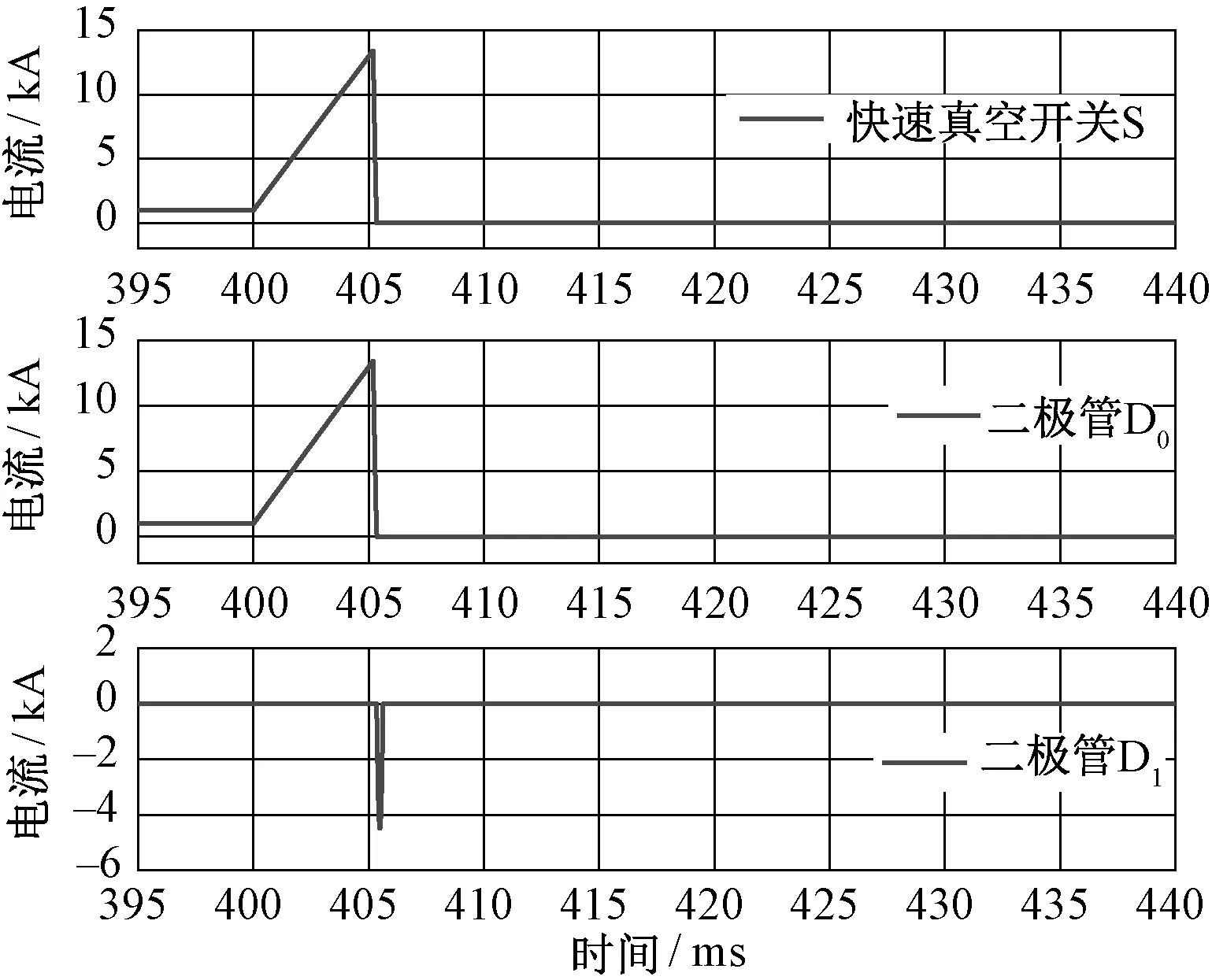

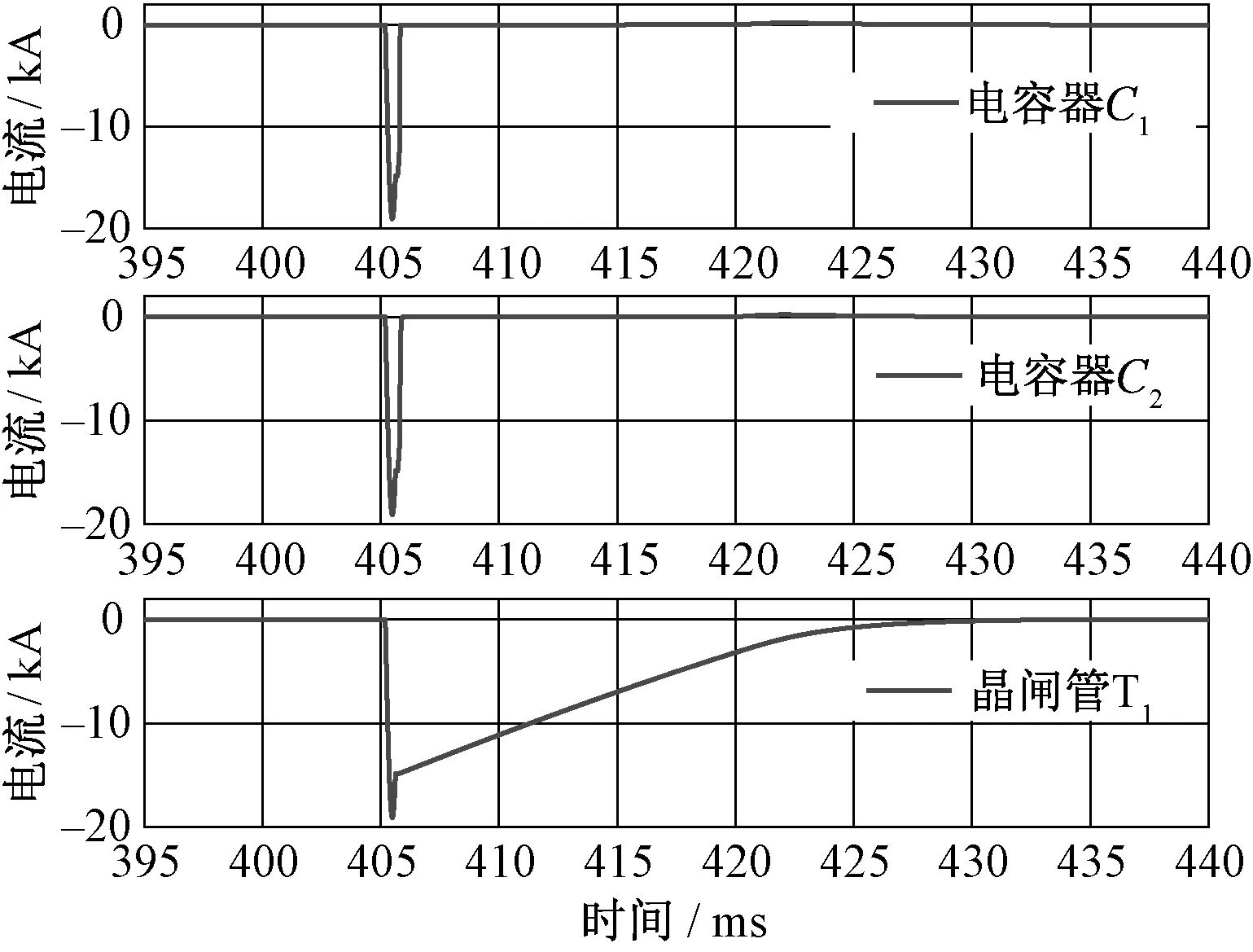

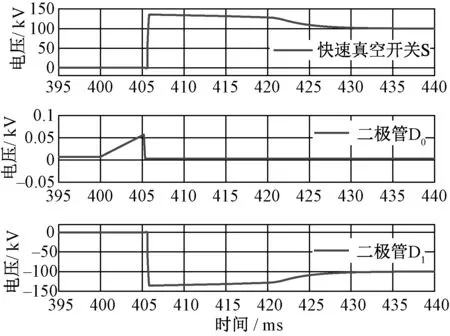

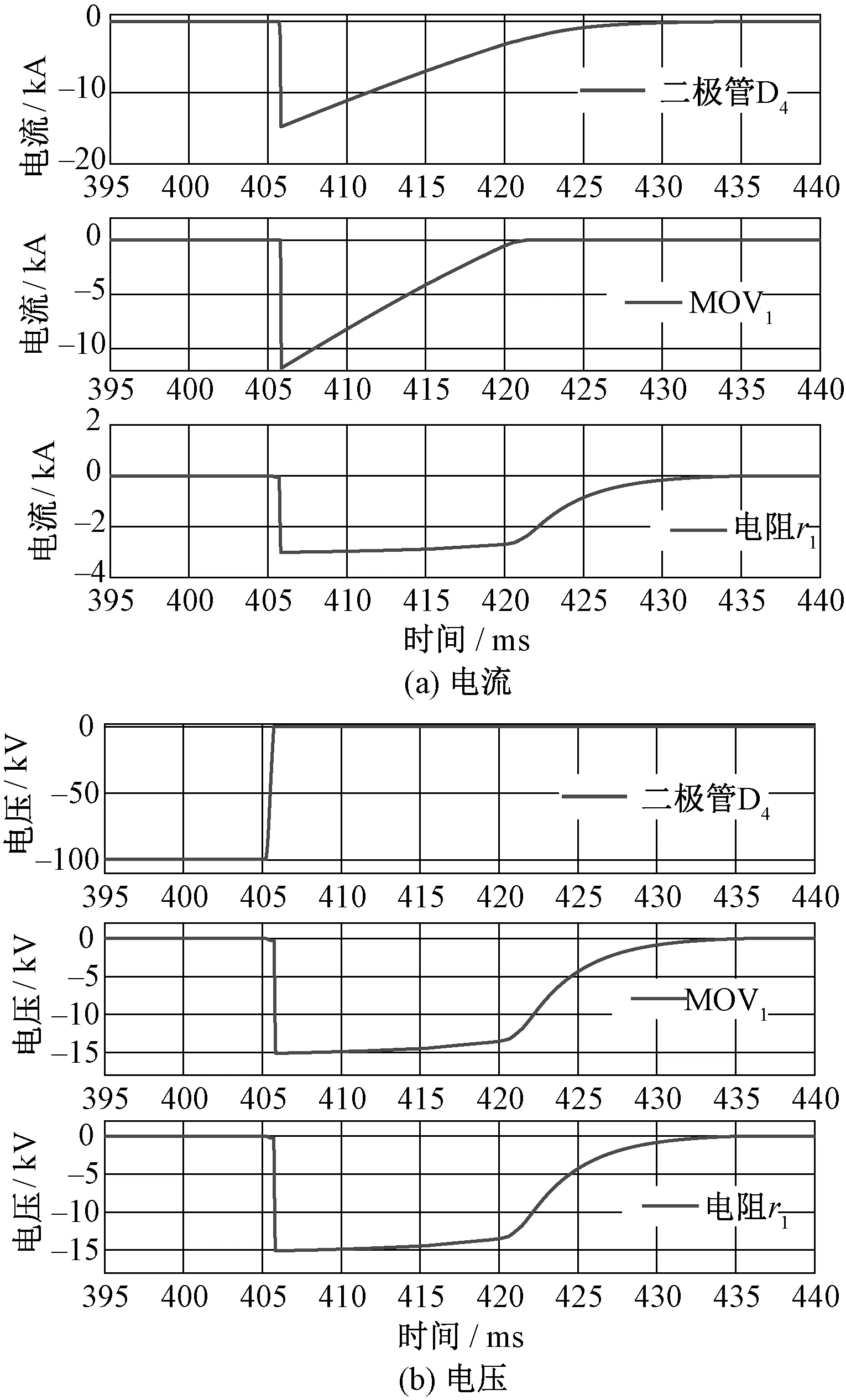

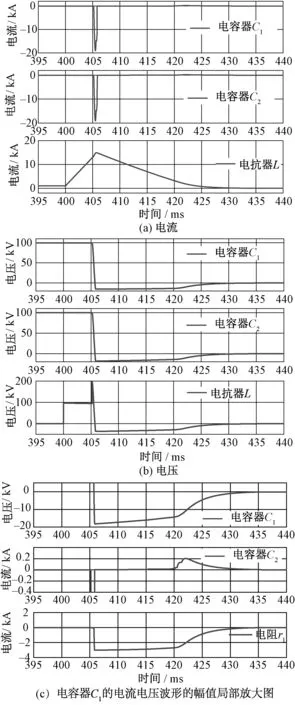

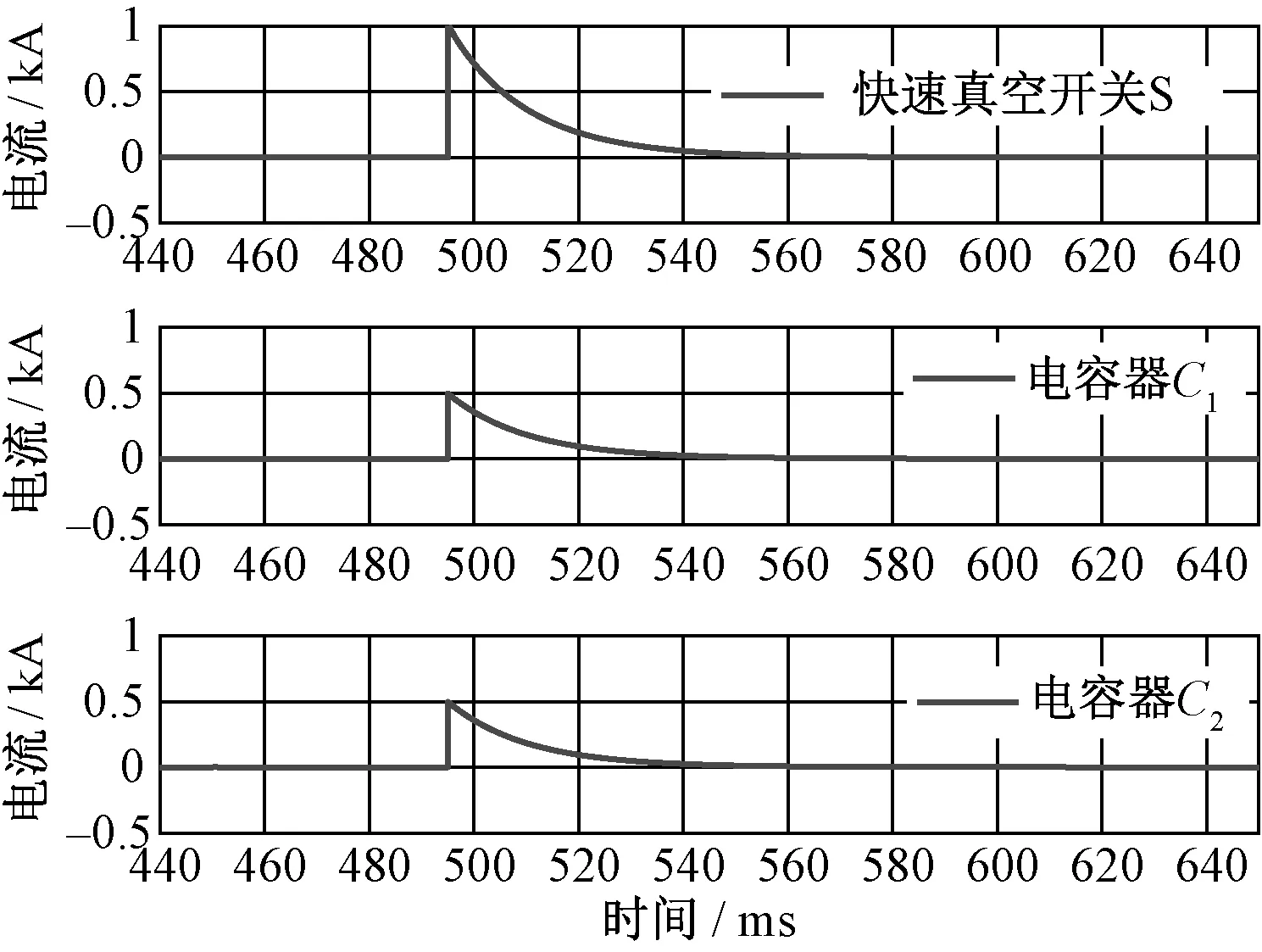

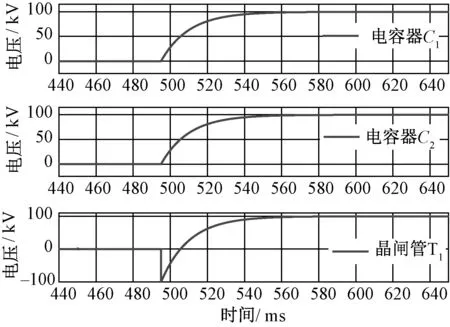

(2)开断过程。如果输电线路发生故障,检测到故障后,立即指令S断开,待S的触头移动到安全开距后,脉冲触发导通T1,C1和C2的电压叠加在一起,迫使L0(设定L0< (3)吸能过程。主开关回路开断后,C1和C2继续通过L形成续流回路,当电容放电完毕后,电感将分别通过D4、r1和D5、r2并对电容C1、C2反向充电,部分电感能量通过r1、r2及MOV1和MOV2得到释放。由于晶闸管T1单向导通,待电容反充电结束后,电感电流降至零时可断开K,同时C1、r1、D4及C2、r2、D5分别形成RDC放电回路,电容的能量得以快速释放,而T1则自动断开。 (4)重合闸过程。在(3)的吸能过程结束后,即可重新导通S、K1、K2并对电容C1、C2充电,待电容充电完毕并关断K1、K2,在设定的重合闸时间再次导通K。如果重合闸不成功,则重复上述(2)、(3)过程完成短路电流的开断和吸能过程。 图2 新型直流断路器的电路原理结构图Fig.2 Electric circuit of novel DC breaker 图2中,快速真空开关串联了一组由二极管D0和晶闸管T0组成的电力电子开关,其目的是为了确保直流断路器在正常状态时可以双向传输功率。当传输电流自图2中的左侧母线向输电线路方向时,电流通过S和D0,这种情况下的开断过程与上述分析(2)、(3)、(4)相同。当传输电流自输电线路注入母线时,电流流经T0和S。在这种情况下,如果输电线路发生短路故障,则流经T0的电流先减少,然后反向至T0关断再流经D0,后续过程也与上述分析相同。需要指出的是,图2中的D0和T0也可以改由IGBT组成,这样图2中的主开关电路还可以修改为图3所示的电路。当输电线路发生故障时,触发晶闸管T导通并立即关断IGBT,迫使电流转移至晶闸管T,并同时触发S关断,待S移动到安全开距后,再触发T1导通,当L0上的电流反向时,晶闸管T自然关断而二极管D导通,随着电容的电压进一步下降,流过L0的电流将逐步减少,当流过L0的电流再次反向时,二极管D即可截断电源供应的电流。 图3 一种直流断路器主开关结构法的替代方案Fig. 3 Alternative for main switch of DC breaker 由于图2和图3中的D0和T0或IGBT并不承担开断电压,所以采用少量器件串联即可,但仍然会增加正常运行时的损耗。为此,根据文献[15]的启示,一个可行的改进方案如图4所示,即在快速真空开关S两端并联两组二极管反串联电路,反向二极管组之间再接入图2中的电容加压/续流模块。其工作原理是:检测到故障时,先触发S分闸,当S触头分离到安全开距时,脉冲触发加压/续流模块中的T1导通后,电容器首先通过D12向L提供电流,当L0上的电流因反向电压逐渐减少到零时,此时S的弧压下降到零且L0上的电流开始反向,然后D12的管压降将全部施加到D11上并使D11导通,电容器通过D11为L0提供反向电流,此后快速真空开关S处于“零休”状态。待电容上的电压持续下降并导致L0上的电流再次反向时,S的介质已经恢复并处于关断状态,而D11则反向截止,此时电源完全断开,此后由电容与电感形成续流回路,后续工作过程同上述(3)的分析。 图4 直流断路器的电路原理结构改进方案Fig. 4 Improved electric circuit for DC breaker 此外,同一条直流母线上往往会连接有多条输电线路,因此需要安装多台直流断路器。考虑到电容器组的造价比较高且多条输电线路同时发生短路故障的概率极低,因而也可以让这些直流断路器共享同一个电容加压/续流模块,即在某条输电线路发生故障时,电容加压/续流模块就为某条输电线路上的直流断路器提供电流过零点和续流通路,这样就可以降低系统的总造价。基于图4,其改进电路如图5所示。 图5 适用于多条线路的直流断路器电路原理结构改进方案Fig. 5 Improved electric circuit of DC breaker used for multiple transmission line 与已有三种类型的直流断路器相比,上述直流断路器的主要优点在于:一是有效开断速度快,在主开关开断后,短路电流即被切断,在吸能过程中,电源不再提供短路电流。二是可靠性更高,因为部分电感能量通过电阻得以释放,降低了MOV阀组的吸能要求,通过选择合适的吸能电阻阻值,甚至可以避免使用吸能型MOV阀组。与混合型直流断路器相比,本方案没有使用大量的可关断器件,而与基于人工过零的机械式断路器相比,本方案为快速真空开关提供了有效的“零休”时间,确保其开断的可靠性。三是可以对短路电流实施限制,即如果电容值取值适当,可以增加电容向L0的放电时间常数,因而在触发S开断的同时,就可以触发导通T1,使短路电流快速下降,待S移动到安全开距时,短路电流已经大大降低。有关加压限流/续流的思路,也可以用于配合混合直流断路器等进行限流开断,本文作者已在另一篇论文中对此进行讨论[16]。此外,本文的直流断路器方案虽以两电平的柔直系统为例进行分析,但也可以拓展用于MMC柔直系统。 本文所提方案的不足之处在于:一是通过加压方式实现人工过零,提高了线路的瞬态电压水平(2倍额定电压),但由于瞬态电压持续时间为ms量级(可以从后续的仿真结果看到),通过合理的绝缘配合是可以解决的。二是本方案只能对输电线路的短路故障进行开断,无法对本地母线的短路故障进行开断,但是这也不至于影响故障的正常开断。这是因为,如果输电线路的远端落点是无源端的话,则直流断路器的本地母线发生短路时,输电线路并不向母线注入短路电流;如果输电线路的远端落点也是有源端,则远端落点的当地直流断路器可以切断短路电流,而本地换流器的出口断路器可以切断本地电源的短路电流或者直接闭锁本地换流器。因此如果需要的话,就可以在靠近源端的当地断路器切断短路电流且在电感L的电流降为零后,再对本地断路器的快速真空开关S实施开断操作而无需投入续流电容器。这样的操作也可以确保故障的有效开断,但需要在故障检测系统中增加故障定位功能。 为验证上述直流断路器的有效性和优越性,本文拟以图2所示的基本电路为基础,以基于两电平换流器的100 kV系统为例并进行仿真,直流开断电路的主要设计参数如表1所示。 表1 图2各个主要元件的设计参数Tab.1 Design parameters of elements for Fig.2 选取VSC-HVDC换流器的等效电容为150 μF;输电线路额定电流为1 kA、短路电流变化率约为2.5 kA/ms;快速真空开关S采用电磁斥力操作机构的真空断路器,其动作时间设定为3 ms;故障判定时间为2.0 ms。根据上述直流断路器的工作原理,对其限流开断过程、续流吸能过程和重合闸过程进行仿真。 设定发生故障的时刻为时间轴上的400 ms,当短路故障发生后2.0 ms,系统判定短路故障,并触发快速真空开关S动作,故障5 ms后S移动至安全开距。在故障5.2 ms后触发晶闸管T1导通,电容器C1和C2分别通过电抗器L和K、L0及快速真空开关S放电。如图6所示,故障发生后5.2 ms,快速真空开关S电流达到最大值13.4 kA,并在5.4 ms时下降为零,实现了主开关回路电流反向,二极管D1导通。二极管D1导通0.4 ms后,电流再次减小为零并开始反向,短路电流被阻断,而真空开关S因得到0.4 ms的“零休”时间而完成介质恢复,因而故障线路得以开断。在此过程中,二极管D1的最大电流为4.4 kA。电容器C1和C2的电流波形如图7所示,最大放电电流为18.87 kA,放电时间持续0.6 ms。 图6 主开关回路中快速真空开关S、二极管D0和D1的电流波形Fig.6 Current curve of S、D0、D1 for main switch 图7 加压/续流放电回路中电容器C1、C2和晶闸管T1的电流波形Fig.7 Current curve of C1、C2 and T1 for freewheeling circuit 在限流分断过程中,快速真空开关S、二极管D0和D1的电压波形如图8所示,电容器C1、C2和晶闸管T1电压波形如图9所示。由此可见,快速真空开关S的电压峰值为136.4 kV,反并联二极管D1电压峰值136.5 kV,二极管D0承受的电压非常小。在放电过程中,由于MOV和电阻的保护作用,电容器C1和C2的反向电压仅为18.1 kV。 图8 主开关回路快速真空开关S、二极管D0和D1的电压波形Fig. 8 Voltage curve of S, D0, D1 for main switch 图9 加压/续流放电回路电容器C1、C2和晶闸管T1的电压波形Fig. 9 Voltage curve of C1、C2 and T1 for freewheeling circuit 图10 电容C1的缓冲保护回路各元件的电流电压波形Fig.10 Current and voltage curve of elements of buffer circuit for C1 在限流分断过程中,MOV1和电阻r1作为电容C1的缓冲保护回路,其电流电压分别如图10所示。电容C1和C2与电抗器L形成续流回路,当电容C1和C2出现反压时,其缓冲保护回路导通,电感L上的能量部分通过r1释放,同时缓冲保护回路也有效抑制了电容器的反电压,MOV1确保电容C1的反电压在MOV1的击穿压降之内,C1和C2及电感L在续流过程中的电流电压曲线如图11所示。二极管D4、MOV1和电阻r1的电流峰值分别是14.76 kA、11.61 kA和3.15 kA,MOV1和电阻r1的电压峰值都是15.84 kV,MOV1和电阻r1吸收的能量分别为1.24 MJ和0.7 MJ。经过约30 ms,缓冲保护回路电流降低到接近零,此后即可断开机械开关K。二极管D5、MOV2和电阻r2作为电容C2的缓冲保护回路,其电流电压变化情况与D4、MOV1、r1基本相同。 电抗器的电流峰值14.89 kA、电压峰值195 kV,反向电压峰值为36.24 kV。在续流过程中,采用了二极管、MOV和电阻组成的续流回路,确保了电抗器单向快速放电,并且电容器的反向电压限制在18.1 kV左右。 为了保证在给定的时间(一般为300~500 ms)内实现重合闸,需要在重合闸之前完成电容器C1和C2的充电,并使各个元件恢复到初始状态。为此,在续流过程结束后,K已经断开,待电容C1、C2分别通过r1和r2完成放电后,即可闭合快速真空开关S、普通开断K1和K2来实现对C1和C2的充电。充电过程中,主开关回路及加压/续流回路各主要元件的电流和电压波形如图12和图13所示。电容C1、C2的充电电流峰值控制在0.5 kA,充电100 ms后,电容C1和C2的电压达到99.8 kV以上,基本满足重合闸的条件。 由上述仿真可见,在检测到故障发生后4 ms内,主开断回路实现了对故障线路的完全分断;故障35 ms后,续流回路和电容的缓冲回路放电过程完成;此后,预留给机械开关K的开断时间为25 ms(零电流情况下开断),然后闭合S和K1、K2(预留25 ms),电容器充电的时间小于100 ms,此后再断开K1和K2(预留25 ms)。由此可见,考虑到各动作前的检测时间和必要的时间间隔,直流断路器在故障后300 ms以内可以恢复到重合闸等待状态。如果将图2中的D2、D3改为晶闸管并将K1、K2、R3、R4去掉,则可以进一步加快恢复过程。如果系统所发生的是瞬时性故障,线路断路器K闭合,直流断路器顺利投入;如果系统所发生的是永久性故障,直流断路器将再次开断。 图11 电容器C1、C2和电抗器L的电流电压波形Fig.11 Current and voltage curve of C1、C2 and inductor L 图12 快速真空开关S、电容器C1和C2电流波形Fig. 12 Current curve of S, C1、C2 图13 电容器C1和C2、晶闸管T1电压波形Fig. 13 Voltage curve of C1、C2 and T1 本文提出的方案,可以在主开断回路开断后,由电容器与线路电感形成续流回路,从而使得开断过程与吸能过程分离开来,一方面提高了有效开断速度,另一方面吸能元件也可以仅由吸能电阻组成或者由吸能电阻与MOV阀组共同组成,这样就可以有效降低MOV阀组的吸能量,有助于进一步提高直流断路器的长期可靠性。 再次以图2为例,本文将其中的MOV1、MOV2阀组全部去掉,而仅保留吸能电阻r1和r2,且取r1=r2=1.0 Ω,其他参数不变,再次对本文第2节的过程(3)即续流和吸能过程进行仿真,其仿真结果图14所示。根据仿真结果可知,后续续流过程持续了大约73 ms,与图11相比,吸能过程慢了约40 ms,因而总体上并不影响重合闸时间,而吸能电阻吸收的总能量为1.81 MJ。由此可见,为直流断路器配置合适的续流回路,将吸能过程与电源的短路电流切断过程实施有效的分离,对于提高直流断路器的综合性能是大有裨益的。 图14 去掉MOV1和MOV2后的续流和吸能过程Fig. 14 Freewheeling and energy dissipation process without MOV1and MOV2 对于以往的三种类型的直流断路器,也可以考虑增加电容续流回路(包括加压或不加压的电容续流回路)。如果采用电容加压续流回路,合理的参数配合,可以有效限制短路电流的大小并缩短短路电流切断时间[16];如果采用不加压的续流回路(即图2只采用一个电容器的续流回路),则电容器可通过一个晶闸管组与电感形成续流回路。此外,也可以采用如图15所示的简单续流回路,其工作原理简述如下:当直流断路器的吸能支路(一般也由MOV阀组构成)被击穿后,图15中的P点电位将变为负,使得电感L、吸能电阻r(或者r与MOV)及二极管D构成续流回路。L0的取值远小于L,合理选取电阻r的值,在直流断路器的吸能支路击穿后,L0上的电流将很快下降到零,在此过程中,直流断路器的吸能支路大体上只需要吸收L0上的能量即可,因而可使直流断路器快速完成对电源短路电流的分断。此后,电感L的电流经吸能电阻r逐渐衰减到零。 图15 包含续流回路的直流开断电路结构示意图Fig. 15 DC breaker with freewheeling circuit 本文提出了一种基于电容加压/续流模块的新型直流断路器原理,并进行了仿真,验证了所提原理的有效性和优越性。研究表明,在直流开断电路中采用电容续流回路,可将直流断路器的开断过程与吸能过程实施有效的分离,从而提高了直流断路器的有效开断速度;同时也可以降低吸能元件的吸能量,并提高直流断路器的长期可靠性。电容续流回路也可以用于其他直流断路器或直流开断装置中,对于提高直流开断装置的综合性能具有现实意义。 致谢:衷心感谢大连理工大学邹积岩教授的指点和对论文提出的修改意见;衷心感谢西安交通大学王建华教授、吴翊教授和荣命哲教授在本文形成前的指点和有益讨论。

3 仿真结果及分析

3.1 主开关限流开断过程仿真

3.2 续流过程仿真

3.3 重合闸过程仿真

4 讨论

5 结论