基于有限元分析的气囊抛光头结构优化设计

2021-01-29姜臻禹姜晨刘嘉昊

姜臻禹,姜晨,刘嘉昊

(200093 上海市 上海理工大学 机械工程学院)

0 引言

随着科技的快速进步,精密、超精密光学元件在电子、光学、航空航天以及民用等众多领域内得到了广泛的应用,尤其是强激光技术的出现,对于加工精度和加工效率提出了愈加严苛的要求[1-2],因此,国内外学者提出了许多新型的抛光加工技术,如磁流变抛光[3]、磨料水射流抛光[4]和计算机控制小工具抛光[5]等。

20 世纪90 年代,英国伦敦光学实验室与D.D.Walker等人开发出了超精密气囊抛光技术[6],此技术采用充压式柔性球冠形气囊头作为抛光工具,外部粘贴专用抛光膜,通过计算机的控制,气囊抛光头随着电机旋转并与工件表面充分接触,在抛光液的作用下,达到抛光工件表面的目的;2000 年,Zeeko 公司开发出首台IRP200 气囊抛光机床,通过实验验证,该机床能够加工直径为200 mm 的熔融硅非球面光学玻璃,抛光后表面粗糙度Ra 值达到1.8 nm[7]。随后,Zeeko 公司又相继研发出IRP600、IRP1200、IRP2400 等抛光机床,最高面形精度RMS 值可达1/80λ(λ=0.632 8μm),表面粗糙度Ra 值可达1 nm[8]。

在国内,厦门大学潘日[9-10]等分别针对大口径轴对称非球面及自由曲面进动运动的建模及控制进行研究,分析了进动抛光工艺的特点,对进动运动曲线进行仿真;哈尔滨工业大学张伟、李洪玉[11-12]等通过仿真分析了几个主要工艺参数对去除函数的影响,研究其去除特性并结合实验验证准确性;浙江工业大学计时鸣[13]等对不同曲率半径的二维曲面模具进行试验研究,针对不同曲率改变下压量与内部压力,使得抛光效果显著提高;吉林大学沙树静[14]等人将磁流变液与气囊抛光技术相结合,针对非球面零件进行抛光实验,通过研究各工艺参数对抛光接触区特征的影响,验证该方法的有效性。

针对本文所采用的NBR70 丁腈橡胶气囊抛光头,利用ANSYS 有限元,分析气囊抛光头的充气变形和压力分布情况,开展气囊抛光头结构优化,以进一步提高抛光头表面,为气囊抛光头的生产加工起到参考作用。

1 优化设计方法

基于有限元分析的气囊抛光头结构优化设计流程如图1 所示。首先通过理论模型分析影响压力分布的实验参数,然后建立气囊抛光头与工件的有限元模型,并通过仿真分析气囊抛光头与工件的接触变形情况,确定一组有利于接触区域压力分布的实验参数,进而基于充气变形数据对原始气囊抛光头进行结构优化,建立优化后气囊抛光头模型,采用最小二乘法计算在相同充气压力下优化前后气囊抛光头的圆度变形量,并利用相同实验参数仿真分析优化前后气囊抛光头在接触区域内的接触变形与压力分布情况,最后利用MATLAB 拟合优化后气囊抛光头曲线方程。

图1 优化流程图Fig.1 Optimization flow chart

1.1 接触压力分布模型

在气囊抛光过程中,抛光头与工件紧密贴合,伴随着抛光液的作用,抛光头通过旋转运动对接触区域内的材料进行去除。由Preston 方程可知,加工过程中接触区域内A 点的材料去除量可表示为[15]

式中:MP——A 点的材料去除量;k——Preston方程系数;PA——A点的压力;VA——A点的速度;tA——A 点的驻留时间。

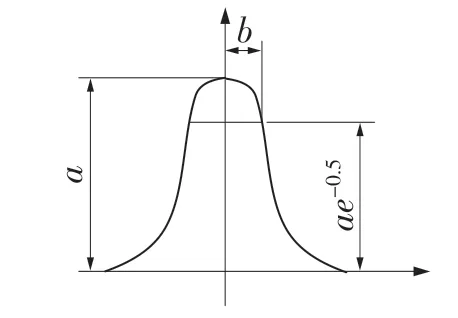

由式(1)可知,影响材料去除量的因素有很多,其中接触区域内的压力被认为呈类高斯分布,其示意图如图2 所示,其公式可表示为

式中:PA——A 点的压力分布;Pm——A 点内的压力最大值;D——气囊半径与下压量的差,D=R-H;α——气囊头球心与接触区域边缘连线的倾斜角。

图2 类高斯型压力分布Fig.2 Gaussian-like pressure distribution

λ与b 决定了压力分布模型的形状,具体数值由充气压力、抛光膜材料等因素决定。

通过式(2)可以看出,充气压力、气囊抛光头半径、下压量等参数会对接触区域内的压力分布产生影响。

1.2 建立有限元模型

利用ANSYS 有限元对上述实验参数及气囊抛光头下压接触工件的过程进行仿真分析。图3所示为所建立球冠型气囊抛光头以及加工工件的三维模型。

图3 气囊抛光头及工件模型Fig.3 Bonnet tool and workpiece model

仿真过程中,因为橡胶头和加工工件只在局部发生接触,所以,为提高接触区域的计算准确度并减少计算量,需要对自动生成的网格做合理的调整。如图3 所示,将加工工件进行疏密分布的非均匀网格划分,工件四周远离接触区域的部分网格较为稀疏,中间接近接触区域的网格更为密集。在气囊头外侧靠近接触区域的局部范围内添加新的独立坐标系,建立球形影响范围做更精细的网格划分,网格划分结果如图4 所示。

图4 网格划分结果Fig.4 Meshing result

考虑到橡胶材料本身的超弹性以及不可压缩性,选用Yeoh3 本构模型来模拟其接触变形时的状态,并且在求解过程中打开大变形。将求解过程分为2 步:第1 步保持气囊抛光头静止,在其内部施加压力载荷;第2 步对其添加垂直于工件表面方向的位移,约束气囊抛光头上端圆筒形部分的全部自由度,在下方工件底面添加固定约束。各仿真参数如表1 所示。

表1 仿真参数Tab.1 Simulation parameters

1.3 结构优化与圆度变形量计算

利用上节中所建立有限元模型对表1 中各参数进行仿真分析,获得一组有利于气囊抛光头与工件接触变形的实验参数后,基于气囊抛光头充气变形数据,对原始气囊抛光头进行结构优化,其优化过程如图5 所示。

图5 气囊抛光头优化流程图Fig.5 Optimization flow chart of bonnet tool

首先在ANSYS 中提取原始气囊抛光头轮廓数据X1,Y1,其次对原始气囊抛光头施加压力载荷并提取轮廓变形量ΔX,ΔY 和变形后的轮廓数据X2,Y2。将X1,Y1 的各点坐标对应减去变形量ΔX 和ΔY 获得一组新的轮廓数据X3,Y3,将轮廓数据X3,Y3 导入UG 中进行样条拟合,建立一个新的气囊抛光头模型,在优化后的气囊抛光头内部施加相同压力载荷,并提取变形后的轮廓数据X4,Y4。为了验证优化气囊抛光头,可以改善充气后轮廓圆度变形,采用最小二乘法计算圆度变形量的方法判断优化有效性。

在利用最小二乘法计算圆度变形量的过程中,最小二乘圆的数学表达式可写为[13]

式中:a=-2A;b=-2B;c=A2+B2-R2,只需求出a,b,c 的值即可求得最小二乘圆。

将轮廓提取出的数据点(Xi,Yi),i∈(1,2,…,N)到最小二乘圆边缘的距离的平方与最小二乘圆半径的平方的差写为

定义Q(a,b,c)=∑(Qi)2,分别对a,b,c 求偏导并令偏导值等于0,即可得到极值点,根据偏导求得的结果,最后A、B、R 的拟合值为

设最小二乘圆圆心到各采样点的距离为Ri(1,2,…,N),则圆度变形量的计算公式为

在MATLAB 中利用上述公式与所提取的气囊抛光头轮廓数据,计算优化前后气囊抛光头在相同压力下的圆度变形量,对比计算结果。

最后,仿真分析优化前后气囊抛光头在相同实验参数下接触区域内的变形与压力分布情况来验证优化的有效性,并拟合优化后气囊抛光头曲线方程。

2 优化仿真分析与讨论

利用上文所建立的仿真模型,分别分析表1中气囊抛光头半径、充气压力、下压量等参数对接触区域变形情况的影响。

2.1 气囊抛光头半径

加工过程中,半径80 mm 的气囊抛光头常被用于粗抛阶段,半径20 mm 的气囊抛光头常被用于精抛阶段。本节在分析气囊头抛光头半径对压力分布的影响时,选用下压量为1 mm,充气压力为0.01 MPa,倾斜角为25°,气囊抛光头半径分别为20 mm 和80 mm。图6 为两种尺寸气囊抛光头在接触区域内压力分布的对比情况。从图中可以看出,半径20 mm 的气囊抛光头相较于半径80 mm 的气囊抛光头,其压力分布更接近类高斯分布,并且压力值远高于后者,这是由于气囊抛光头半径越小,刚度越高,作用在工件上受到的反力越大。后文仿真分析将围绕半径80 mm 的气囊抛光头展开。

图6 不同半径的气囊抛光头压力分布对比Fig.6 Comparison of pressure distribution of different radius bonnet tool

2.2 充气压力

在分析充气压力对压力分布影响的过程中,气囊抛光头半径、下压量以及倾斜角的参数保持固定不变,其数值分别为80°,1°,25°,充气压力依次为0,0.005,0.010,0.020,0.030 MPa,仿真结果如图7 所示。从图7 中可以看出,接触区域的轮廓始终基本呈圆形,但是随着压力的提高,中心压力值较高的区域从最初的圆形出现向X 轴正方向偏移的趋势且轮廓面积逐渐扩大,当充气压力P≥0.010 MPa 时,中心压力值偏移的趋势越来越明显,这样的压力分布情况显然对于接触区域内材料去除量的预测无法起到积极作用,所以选用0.005 MPa 的充气压力开展后续仿真实验。

图7 不同充气压力下的接触区域变形情况Fig.7 Deformation of contact area under different inflation pressure

2.3 下压量

在分析下压量对接触区域的影响时,选择半径为80 mm 的气囊抛光头,充气压力维持0.005 MPa 不变,倾斜角为25°,下压量依次选择0.5,1.0,1.5,2.0 mm,接触区域的变形情况如图8 所示。从图8 中可以看出,随着下压量的增大,接触区域外部能够基本保持圆形的轮廓,而中间压力值较高的区域面积却逐步变大并且开始向右偏移,这说明下压量H≤1 mm 更符合实际加工。

图8 不同下压量下的接触区域变形情况Fig.8 Deformation of contact area under different depressions

对于K9 光学玻璃,通过对比上述仿真结果得到一组有利于接触区域压力分布的实验参数,其值如表2 所示。

表2 仿真结果Tab.2 Simulation results

2.4 结构优化与仿真对比

在原始气囊抛光头结构优化过程中首先提取原始气囊抛光头的轮廓数据X1,Y1、充气变形后的轮廓数据X2,Y2 和轮廓变形量ΔX,ΔY,利用图5 中的方法对其进行结构优化,获得一组优化后的轮廓数据X3,Y3,其三维建模结果如图9 所示。在优化后的气囊抛光头内部充入相同压力并提取充气变形后的轮廓数据X4,Y4。

图9 优化前后抛光头对比Fig.9 Comparison of bonnet tool before and after optimization

将最小二乘圆公式与轮廓数据X2,Y2 和X4,Y4 导入MATLAB 中,计算得到最小二乘圆圆心坐标及最小二乘圆半径,优化前后气囊头在内部充气压力作用下的圆度变形量计算结果如表3 所示。可以发现,在没有改变气囊抛光头材料以及充气压力的前提下,优化后的模型能够更好地抵抗由充气压力所造成的圆度变形,圆度变形量下降约50.8%。

表3 最小二乘圆计算结果Tab.3 Least square circle calculation results

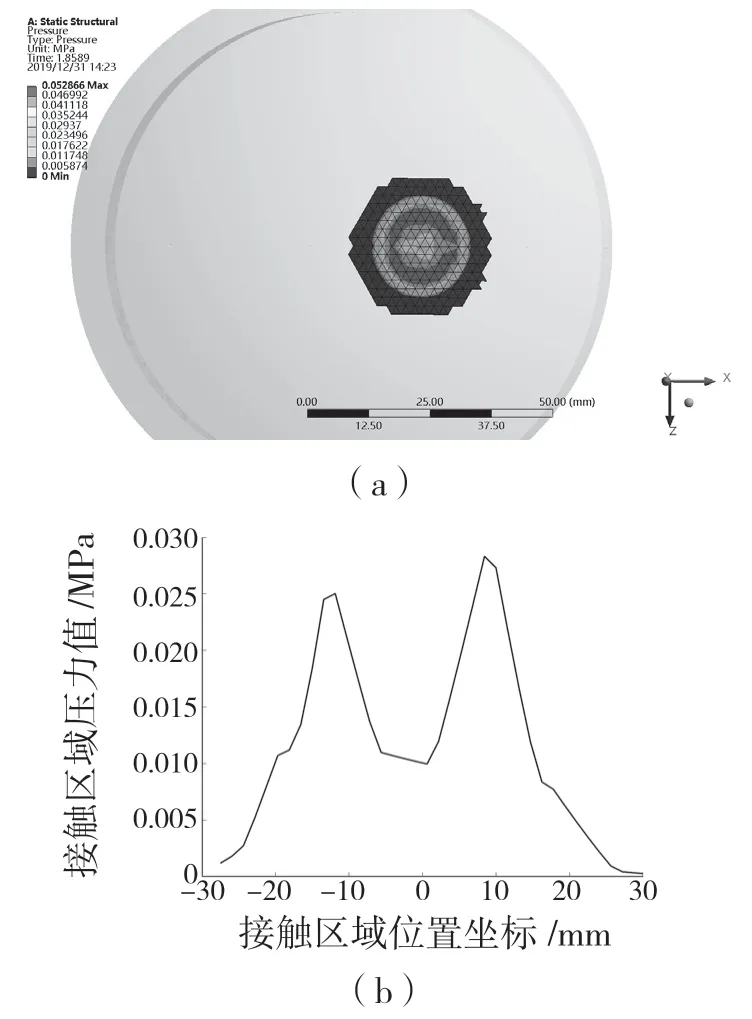

利用表2 中的仿真结果对优化前后气囊抛光头进行与工件的接触仿真,观察气囊抛光头在接触区域内的变形情况并提取压力分布值,其结果如图10 所示。从图10(a)中可以看出,原始气囊抛光头在接触区域的接触变形轮廓基本呈圆形,但是在图10(b)中,压力值没有从外向内依次递增,而是呈驼峰状对称分布,中心位置的压力分布值较低,两边压力分布值较高,与图2中的类高斯分布相去较远。

图11(a)中优化后的气囊抛光头,其接触区域外轮廓与内部压力较高区域的轮廓皆呈圆形;图11(b)中压力值由两边向中心逐渐递增并且基本没有出现应力峰值点向X 轴负向偏移的情况,压力值分布相较于图9(b)更接近类高斯分布。由此验证了优化后的气囊抛光头不仅能更好地抵抗由充气压力导致的圆度变形,并且对于接触区域的压力分布情况也能够起到积极的作用。

最后,将优化后的气囊抛光头轮廓数据导入MATLAB 中进行曲线拟合,得到其曲线方程为

图10 原始气囊抛光头的接触区域形貌及压力分布情况Fig.10 Contact area morphology and pressure distribution of original bonnet tool

图11 优化后气囊抛光头的接触区域形貌及压力分布情况Fig.11 Contact area morphology and pressure distribution of optimized bonnet tool

3 结论

(1)通过Preston 理论模型分析获得影响压力分布的实验参数,建立ANSYS 有限元模型,对比气囊抛光头与工件的接触变形情况,获得一组有利于接触变形的实验参数。

(2)提取原始气囊抛光头的初始轮廓与充气后的变形数据对其进行轮廓曲线优化,利用最小二乘法计算出,优化后气囊抛光头在相同压力下圆度变形量下降约50.8%,证明优化后的气囊抛光头具有更好的抵抗充气变形的能力。

(3)仿真分析优化前后气囊抛光头在相同实验参数条件下对接触变形情况与压力分布的影响,发现优化后气囊抛光头接触变形的轮廓相较于优化前更为均匀,其压力值更接近类高斯分布。最后利用MATLAB 拟合获得优化后的气囊抛光头曲线方程。