Inconel 718 合金的磁性复合流体抛光工艺

2021-01-29OumarSouleymaneKiari姜晨高睿张瑞

Oumar Souleymane A Kiari,姜晨,高睿,张瑞

(200093 上海市 上海理工大学 机械工程学院)

0 引言

随着科学技术的进一步发展,越来越多的新型材料被应用于各个行业中,Inconel 718 合金[1]因具有优异的力学性能、耐高温等特点[2-3],被广泛应用于飞机、汽车等制造业领域。随着对Inconel 718 合金工件表面质量要求的不断提高,如何通过高效、高精度抛光技术提升Inconel 718合金表面质量是一个非常重要的研究课题。

磁性复合流体抛光(Magnetic compound fluid:MCF)是一种极具潜力的表面抛光技术,它是采用添加了磁性磨粒的复合流体作为柔性研磨工具,利用磁场进行辅助抛光[4]。Wu[5]等人采用MCF 抛光液,并对其在无氧铜抛光中的性能进行了研究;Kunio Shimada[6]等人研究了磁性团簇对MCF 磁压力的影响,讨论了这种新抛光液的流体动力学特性,通过显微镜观察抛光过程中MCF中颗粒的运动轨迹;Chen Z[7]等人利用MCF 对太阳能晶片进行抛光,实验结果表明,太阳能晶片的磨削表面在抛光3 min 后Ra 达到 0.1μm 以内;李文妹[8]等人研究不同成分配比下的MCF 对光学玻璃的抛光表现。在MCF 各成分质量分数为铁粉55%、水30%、氧化铈12%以及α-纤维素3%时,获得形状及稳定性最佳的MCF 抛光头,抛光后表面粗糙度Ra 达到6.7 nm;Guo H[9]等人研究了光学玻璃MCF 抛光的压力、剪切应力对材料去除率的影响;Wang Y[10]等人研究了用MCF对V 形槽结构进行抛光,调查了抛光工艺参数对结构表面粗糙度和形状误差的影响;Guo H[11]等人用MCF 对化学镀镍磷镀层模具进行超细抛光,将Ni-P 镀层的平整度从0.2 μ m 提高到0.1 μ m。结果表明,MCF 抛光适用于软磁性材料的纳米级抛光;WangY[12]等人利用MCF 对无氧铜基板V型槽表面进行抛光,将V 型槽的表面粗糙度Ra控制在15~50 nm 范围内。

MCF 具有磁力抛光和磁流变抛光两者的优点。MCF 抛光液中不仅包括毫米级大小的铁颗粒,还包括纳米级大小的磁铁矿颗粒,抛光液按一定混合比将微米级羰基铁粉(CIPs)、研磨颗粒和α-纤维素混合到含有纳米级磁铁矿颗粒的水基MF 中。现有的MCF 抛光技术涉及到的加工材料或结构包括光学玻璃、V 型槽表面、R 型槽表面、黄铜H26、不锈钢、聚合物、陶瓷、无氧铜和镍-磷镀层[13-14],因此MCF 具有较好的潜力实现Inconel 718 合金材料表面光整加工。本文主要研究MCF 抛光中的抛光转速、抛光间隙以及抛光时间等不同工艺参数对Inconel 718 合金表面抛光质量的影响,并通过测量抛光后工件表面粗糙度掌握最佳工艺参数[15-16]。

1 抛光加工原理及实验细节

1.1 MCF 抛光原理

MCF 由磁性颗粒、磨料、植物纤维素及基液组成。在外磁场的作用下,MCF 因其中的磁性颗粒沿着磁力线方向分布而形成磁性簇,非磁性磨料颗粒夹杂在磁性簇的内部或间隙中,植物纤维素穿插于磁性簇间隙,用于增加MCF 黏度,此时MCF 呈半固态。但针对不同的MCF 抛光方式,由于外磁场分布不同,MCF 内部结构存在差异。

图1(a)为立式MCF 抛光装置示意图。载液板固定于永磁铁下方,MCF 抛光液吸附于永磁铁上,主轴带动永磁铁旋转产生磁场强度恒定的动态磁场。卧式MCF 抛光装置示意图如图1(b)所示。抛光轮由左右两片环形挡板和中间环形磁铁组成,轴向均匀磁化的环形磁铁绕水平轴旋转(nt)形成动态磁场,当一定质量MCF 引入抛光头和工件的工作间隙Δ 时,MCF 立即链化形成磁性簇。如图1 所示,立式磁场下磁性簇沿着发散的磁力线方向呈锥形,卧式磁场下磁性簇沿着闭合的磁力线形成链条状。另外,因受磁悬浮力和重力的综合作用,MCF 中大部分非磁性磨料向下移动聚集于MCF 下表面,在动态磁场的作用下,磁性簇做空间钟摆运动,其表面的磨料和工件之间产生相对运动,从而发挥微切削作用,实现材料去除。

图1 MCF 抛光工艺的抛光原理Fig.1 Polishing principle of MCF polishing process

1.2 MCF 抛光实验

MCF 抛光装置如图2 所示。抛光轮由左右两片环形挡板和中间环形磁铁组成,沿Z 轴方向上下移动已达到改变抛光间隙的目的,主轴带动永磁铁旋转产生磁场强度恒定的动态磁场,MCF抛光液吸附于永磁铁上,工件固定在XOY 面工作载物台上。

图2 实验装置Fig.2 Experimental setup

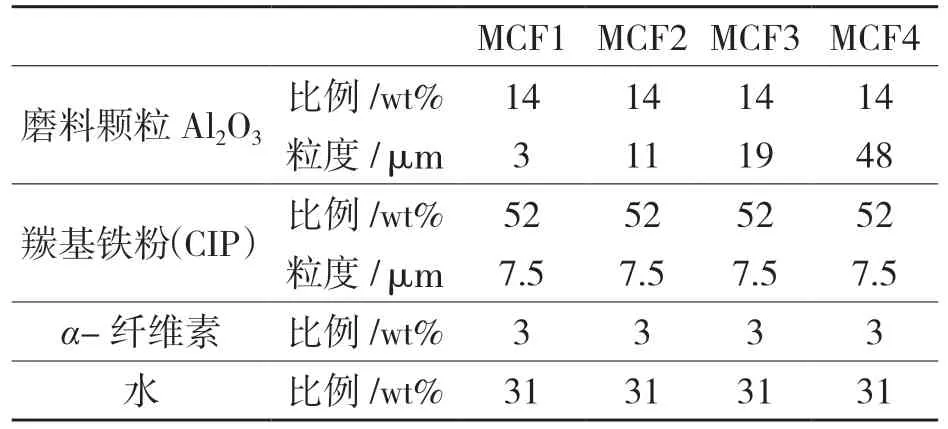

Inconel 718 合金抛光后,为了获得更好表面形貌以及提高表现粗糙度,本文探究不同实验参数对工件抛光的影响。MCF 中磨料颗粒大小是影响抛光效果的一个重要因素,抛光实验中采用的抛光液由羰基铁粉(CIP)、Al2O3、α-纤维素和水组成,每次抛光所用抛光液质量为30 g,选用的不同磨料颗粒大小的抛光液配比如表1 所示。

随后根据以往抛光实验经验,依次探究抛光转速、抛光间隙、抛光时间对工件表面质量的影响,所选用的MCF 抛光实验参数如表2 所示。

表1 MCF 抛光液配比Tab.1 Composition of MCF slurry

表2 实验参数Tab.2 Experimental parameters

2 实验结果与讨论

2.1 Al2O3 磨料颗粒对工件表面的影响

在抛光前,利用金相显微镜观测3 处未抛光工件表面形貌,如图3 所示,发现3 处工件表面均存在大量划痕。随后选择抛光转速为nt=600 r/min,抛光间隙为1 mm,抛光时间为10 min,基于表1 不同磨粒大小的MCF 抛光液配比进行抛光实验,所得工件表面形貌分别如图4—图7 所示。抛光后工件表面质量均得到改善,初始表面的大量划痕被有效去除。

图3 抛光前,工件在P0-a-b-c 位置(t=0 min)Fig.3 Workpiece before polishing at position P0-a-b-c (t=0 min)

图4 P1-a-b-c位置,MCF1抛光,工件(t=10 min,D=3μm)Fig.4 Workpiece under MCF1 polishing at position P1-a-b-c (t=10 min,D=3μm)

图5 P2-a-b-c 位置,MCF2 抛光后,工件(t=10 min,D=11μm)Fig.5 Workpiece after MCF2 polishing at position P2-a-b-c (t=10 min,D=11μm)

图6 P3-a-b-c 位置,MCF4 后,工件(t=10 min,D=19μm)Fig.6 Workpiece after MCF4 at position P3-a-b-c (t=10 min,D=19μm)

图7 P4-a-b-c 位置,MCF4 后,工件(t=10 min,D=48μm)Fig.7 Workpiece after MCF4 at position P4-a-b-c (t=10 min,D=48μm)

随后测量不同配比MCF 抛光液抛光后的三处表面粗糙度Ra 数值,计算平均值已达到减少实验误差的目的。如图8 所示,随着Al2O3磨料颗粒的增大,工件表面粗糙度数值也随之增加,Al2O3磨料颗粒(D=3μm)所得的工件平均表面粗糙度Ra=0.24 μm,可知选用颗粒较小的Al2O3磨料颗粒有助于获得更好的Inconel718 合金的表面质量。

图8 磨料颗粒Al2O3 和表面粗糙度Ra 的影响Fig.8 Effect of abrasive particles Al2O3 and surface roughness Ra

2.2 抛光转速对工件表面的影响

根据上述结果,选择Al2O3磨料颗粒为D=4μm,抛光间隙为1 mm,抛光时间为10 min。针对不同抛光转速进行MCF 抛光实验,所得工件表面形貌分别如图9—图12 所示。发现抛光转速为nt=200 r/min 时,抛光后的工件表面仍存在大量划痕,抛光转速为800 r/min 时,得到的抛光表面质量较好。

同样计算不同抛光转速下3 处抛光后工件表面的粗糙度平均值,如图13 所示。在抛光转速为nt=800 r/min 时,工件的表面粗糙度平均值Ra=0.11μm。磨粒在800 r/min 下,对材料的去除主要是塑性去除,不易引起表面损伤和裂纹,因此,容易获得较好的表面粗糙度。

图9 P8-a-b-c 位置nt=200 r/min 下,抛光(t=10 min,nt=200 r/min)Fig.9 Polishing under nt=200 r/min at position P8-a-b-c (t=10 min,nt=200 r/min)

图10 P5-a-b-c 位置nt=400 r/min 下,抛光(t=10 min,nt=400 r/min)Fig.10 Polishing under nt=400 r/min at position P5-a-b-c (t=10 min,nt=400 r/min)

图11 nt=600 r/min 时,工件P1-a-b-c(t=10 min,nt=600 r/min)Fig.11 Workpiece under nt=600 r/min at position P1-a-b-c (t=10 min,nt=600 r/min)

图12 P6-a-b-c 位置,nt=800 r/min 下,工件(t=10 min,nt=800 r/min)Fig.12 Workpiece under nt=800 r/min at position P6-a-b-c (t=10 min,nt=800 r/min)

图13 表面粗糙度,抛光转速Fig.13 Polishing speed on surface roughness

2.3 抛光间隙对工件表面的影响

根据上述试验结果,选择Al2O3磨料颗粒为D=4μm,抛光转速为nt=800 r/min,抛光时间为10 min,针对不同抛光间隙进行MCF 抛光实验。如图14—图16 所示,随着抛光间隙的增加,工件表面光洁度逐渐提高。

图14 P1-1-2-3(t=10 min,Δ=1 mm)Fig.14 P1-1-2-3 (t=10 min,Δ=1 mm)

图15 P9-1-2-3(t=10 min,Δ=2 mm)Fig.15 P9-1-2-3 (t=10 min,Δ=2 mm)

图16 P10-a-b-c(t=10 min,Δ=3 mm)Fig.16 P10-a-b-c (t=10 min,Δ=3 mm)

如图17 可知,随着抛光间隙的逐渐增大,工件的表面粗糙度逐渐降低,同时还可发现抛光间隙为1 mm 与抛光间隙为2 mm 的表面粗糙度变化差异不大,但抛光间隙为3 mm 时,Inconel718 合金的表面粗糙度数值大幅度降低。

图17 表面粗糙度间隙Fig.17 Clearance on surface roughness

2.4 抛光时间对工件表面的影响

最后,针对抛光时间参数研究时,所选择的其他实验参数Al2O3磨料颗粒为D=4μm,抛光转速为nt=800 r/min,抛光间隙为3 mm。抛光后的工件表面形貌如图18—图20 所示。可以看出,随着抛光时间的增加,工件表面划痕明显增加,这是由于随着抛光时间的增加,MCF 抛光液中的水分逐渐挥发,抛光液逐渐失去流动性,导致Al2O3磨料颗粒对工件表面造成大量划伤。

图18 P6-a-b-c(t=10 min,nt=800 r/min)Fig.18 P6-a-b-c (t=10 min,nt=800 r/min)

图19 P11-a-b-c(t=20 min,nt=800 r/min)Fig.19 P11-a-b-c (t=20 min,nt=800 r/min)

图20 P12-a-b-c(t=30 min,nt=800 r/min)Fig.20 P12-a-b-c (t=30 min,nt=800 r/min)

图21 表面粗糙度抛光时间Fig.21 Surface roughness on polishing time

所以,抛光时间在10 min 下,对材料的去除主要是塑性去除,不易引起表面损伤和裂纹,因此,容易获得较好的表面粗糙度。

4 结束语

本文采用MCF 抛光技术,对Inconel 718 合金进行抛光实验研究。研究了MCF 抛光中的抛光液配比、抛光转速、抛光间隙及抛光时间等不同工艺参数对Inconel 718 合金表面抛光质量的影响,主要结论:

(1)采用不同Al2O3磨粒大小的MCF 抛光液进行抛光,磨粒大小为3 μm 的抛光液抛光质量最好,抛光后工件表面粗糙度值Ra 达到0.21μm。

(2)研究抛光转速对抛光质量的影响时,发现当抛光转速nt=800 r/min 时,抛光后工件表面刮痕少,表面粗糙度Ra 达到最小值0.11μm。

(3)在Al2O3磨料颗粒的粒度D=3μm,抛光转速为800 r/min,抛光间隙为3 mm 时,工件表面质量随抛光时间的增加而提高,当抛光时间为10 min,所获得的工件表面质量最佳。