渤海L 油田油井生产管柱腐蚀失效原因分析及对策

2021-01-28陈华兴庞铭赵顺超王宇飞方涛

陈华兴,庞铭,赵顺超,王宇飞,方涛

(中海石油(中国)有限公司天津分公司,天津 300452)

油井腐蚀是油田生产过程中常见问题之一[1-6]。随着油田含水率逐渐升高,井下管柱中的金属开始与油田水中的腐蚀性介质发生电化学反应[7-11],一旦油井管柱发生腐蚀穿孔或者断裂落井,不仅会造成油井停产,还可能产生安全隐患,给油田带来巨大的经济损失。渤海L 油田共有54 口油井,开发层位为东营组,储层埋深在-1200 ~ -1678 m,压力梯度约1.0 MPa/100 m,温度梯度约3.3 ℃/100 m,为正常的温度和压力系统。油田地面原油为重质油,具有密度大、黏度高、胶质沥青质含量中等、含蜡量低、凝固点低等特点。天然气中含有少量CO2,质量分数为0.09%~0.53%,不含硫化氢。油田总体开发方案推荐所有油井管柱材质均为N80 普通碳钢,采用潜油电泵Y 管柱生产。在2013—2017 年期间,井下管柱发生腐蚀穿孔14 井次,其中潜油电泵分离器腐蚀断裂7 井次,油井管柱腐蚀失效问题已经严重影响油田的正常生产。文中将从L 油田油井管柱的腐蚀形貌特征、腐蚀产物、油田水离子、腐蚀性气体等多方面分析其腐蚀失效原因,并提出相应的腐蚀防护措施,以减少油井腐蚀造成的损失。

1 油井失效管段特征

1.1 宏观特征

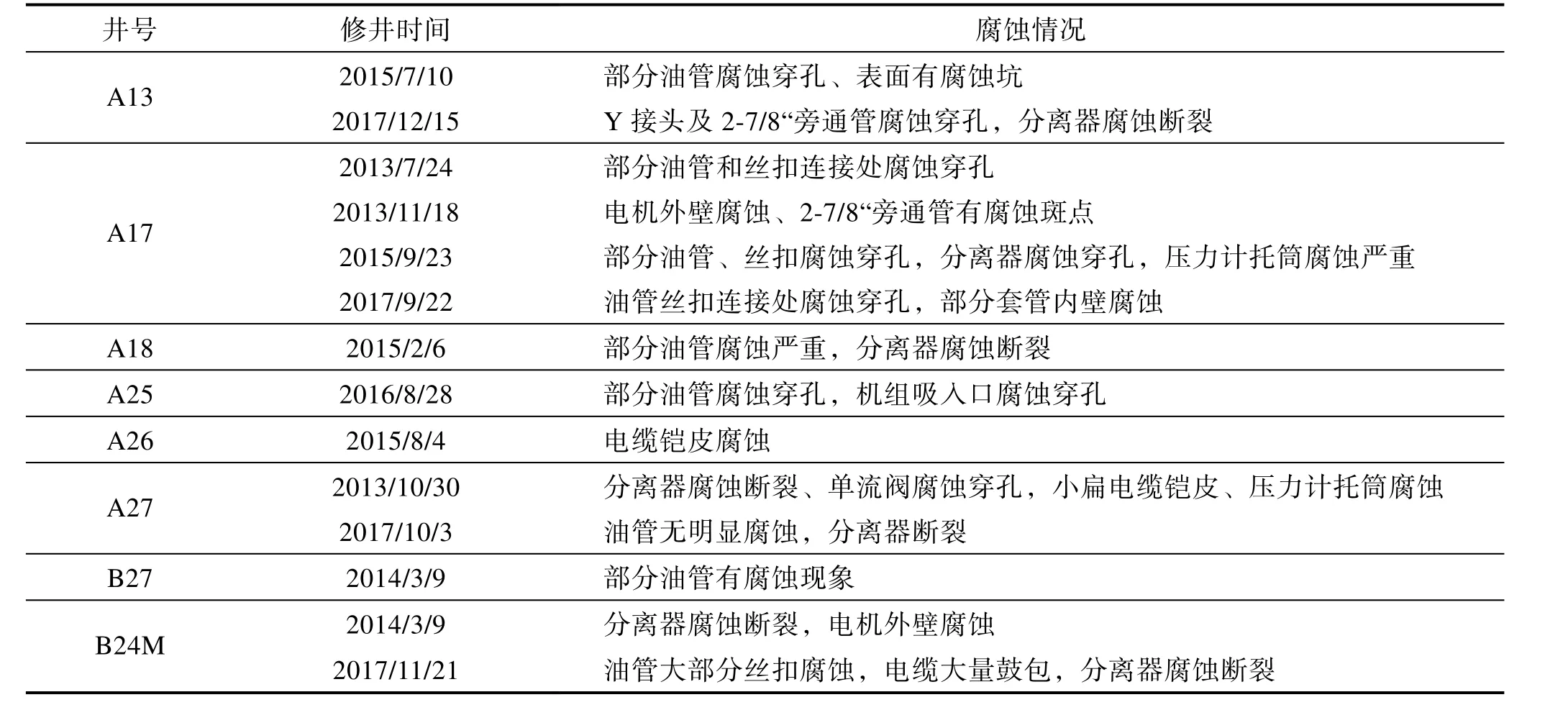

2013—2017 年间,L 油田油井管柱的腐蚀失效情况见表1,腐蚀多发生在油井的油管和电泵机组上。从现场作业时在井下提出的管柱来看,井下油管整体上为局部穿孔及断裂,失效位置分布在潜油电泵分离器及潜油电泵上部和下部附近的油管。其中A17 井、A18 井和B24 井潜油电泵机组中的气液分离器发生了穿孔和断裂(见图1a—c)。A13 井、A25 井和B27井与潜油电泵相连接的油管发生了不同程度的穿孔和断裂(见图1d—f)。失效的油管和潜油电泵分离器表面呈现出溃疡状的特征,管柱表面呈黄褐色、黑色,具有腐蚀失效的特征。

1.2 失效管段微观特征

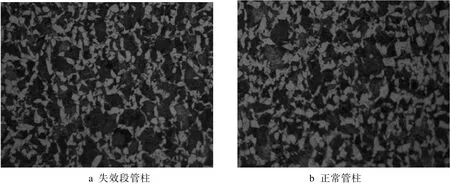

A25 井井下1380 m 处失效段油管与正常油管的金相组织如图2 所示。由图2 可见,金相组织均为珠光体+铁素体。失效段管柱周围组织与正常的基体组织相同,失效段管柱表面无裂纹形成。

表1 L 油田油井管柱腐蚀失效情况统计Tab. 1 Corrosion failure statistics of oil well production string in L Oilfield

图1 L 油田油井失效管柱宏观形貌Fig.1 Macroscopic image of failed oil well production string in L Oilfield

图2 A25 井失效段管柱与正常管柱金相组织Fig.2 Metallographic structure of A25 well failed string and normal string: a) failed string; b) normal string

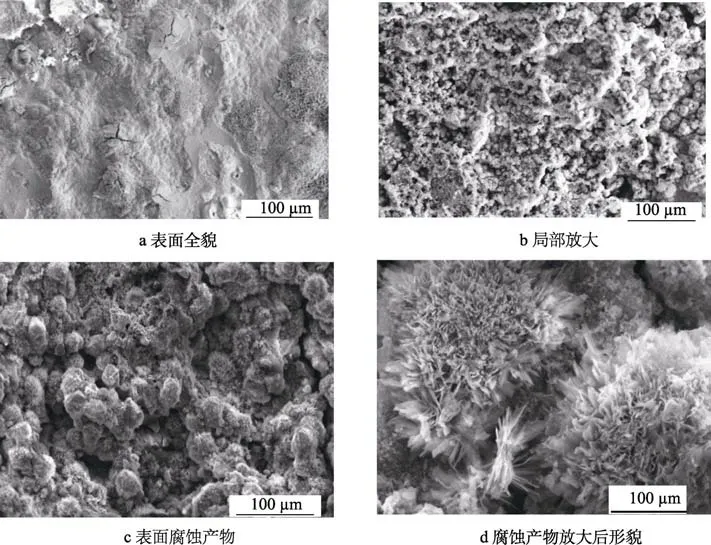

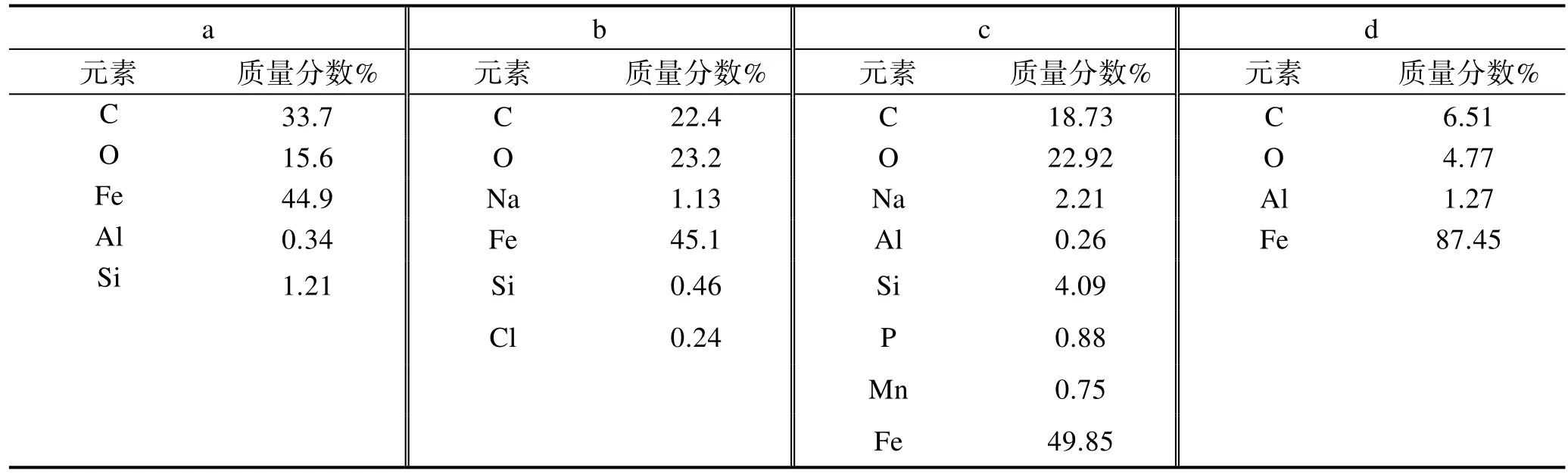

A25 井井下1380 m 处失效油管表面的扫描电镜图像如图3 所示,可见失效管段表面整体上较为疏松,且不平整。局部可见腐蚀形成的蜂窝状孔洞,未见明显的裂纹,结合金相分析结果可判断,L 油田管柱失效的主要原因应为腐蚀而并非应力开裂。对腐蚀段管柱表面腐蚀产物放大后可见大量团块状物质,进一步放大图像后可见花簇状晶体,这与铁的氧化物形态一致。同时,电镜图像对应的能谱分析结果也显示腐蚀产物主要元素组成为Fe、O 和C(见表2),符合铁的氧化物组成。

2 油井腐蚀原因分析

2.1 油田水的影响

图3 A25 井失效管段扫描电镜图像Fig.3 Scanning electron microscope image of A25 well failed string: a) full view of the surface; b) local magnification of the surface; c) corrosion products on the surface; d) morphology of corrosion products after amplification

表2 A25 井失效管段能谱分析结果Tab.2 Energy spectrum analysis result of A25 well failed string

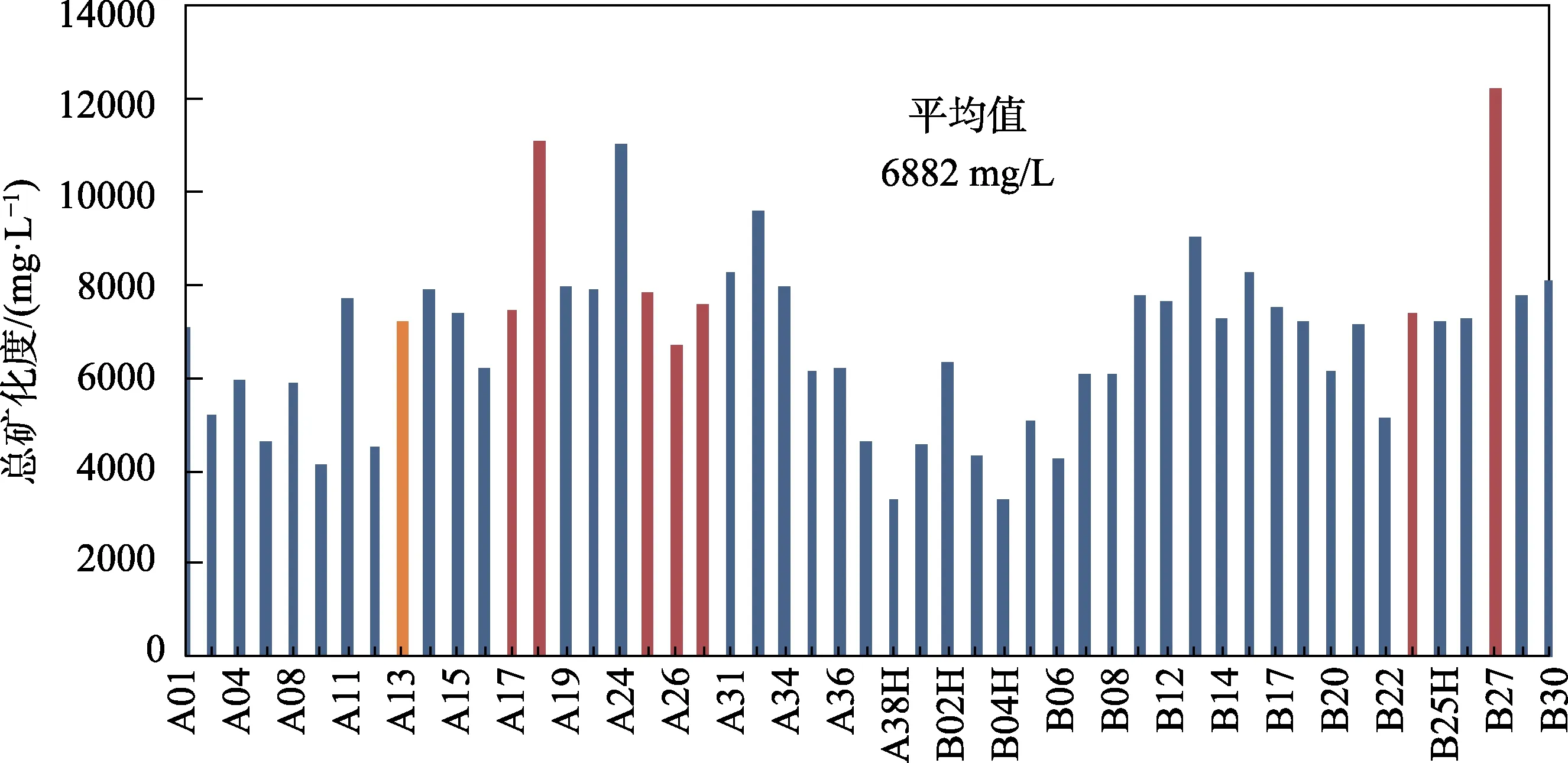

图4 L 油田各油井地层水矿化度Fig.4 Degree of mineralization of each oil well formation water in L Oilfield

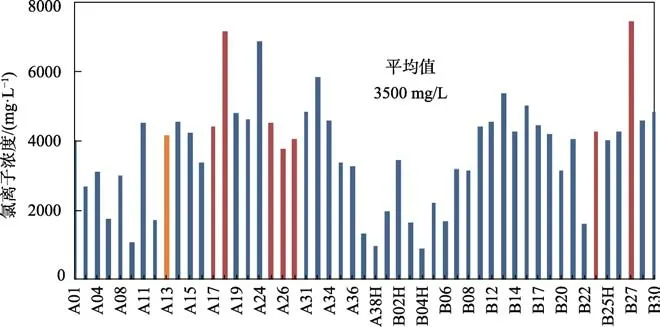

在2013—2017 年L 油田油井频繁发生腐蚀期间,各油井的含水率普遍在60%~90%左右,处于高含水到特高含水阶段,油田水的腐蚀性可能是油井管柱腐蚀的重要原因之一。L 油田地层水主要为CaCl2水型,整体矿化度在 3370~12229 mg/L 之间,平均为6882 mg/L,发生腐蚀的油井矿化度大多在平均值以上,矿化度整体较高(见图4,其中深色柱代表发生腐蚀的油井)。地层水中Cl-含量在880~7450 mg/L 之间,平均为3500 mg/L,而发生腐蚀的油井地层水中Cl-含量均在平均值以上(见图5,其中深色柱代表发生腐蚀的油井)。Cl-半径小、穿透性强,Cl-会与许多金属发生反应,而且Cl-会对金属的钝化膜有破坏作用。因此对于自腐蚀电位较低的N80 普通碳钢金属,Cl-浓度的升高会增大自腐蚀电流密度,促进局部腐蚀,容易导致点蚀的发生[12-13]。结合L 油田油井管柱腐蚀呈现出局部点蚀、穿孔的特点,同时腐蚀产物能谱分析结果显示,含有少量Cl 元素,可见地层水中较高的Cl-含量是造成管柱局部腐蚀失效的重要原因之一。

图5 L 油田各油井氯离子含量Fig.5 Chloridion content of each oil well in L Oilfield

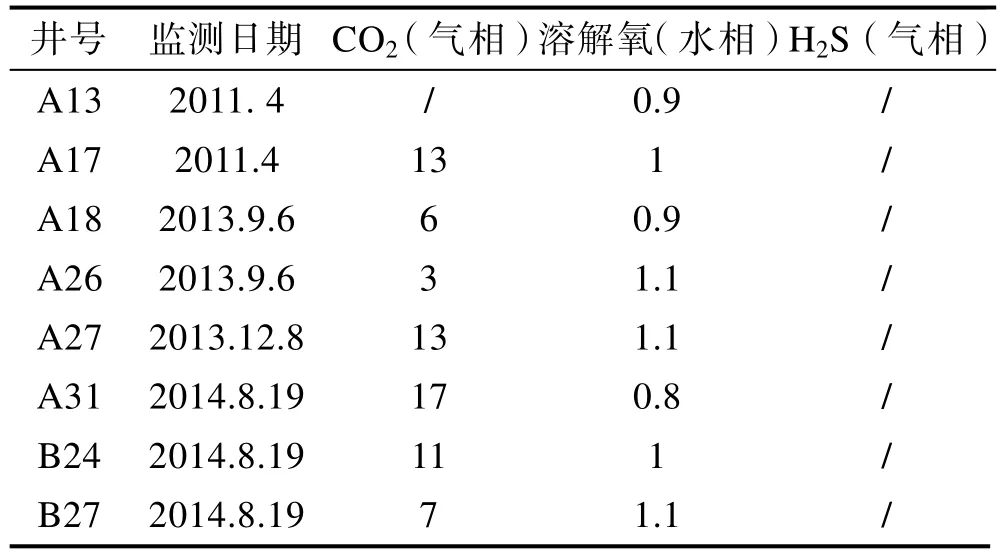

2.2 腐蚀性气体的影响

对于部分检泵作业稳定生产3 个月以上的腐蚀油井,从井口监测的腐蚀性气体测试结果见表3。可以看出,油井产出的天然气中不含H2S 气体,CO2含量浓度较低,在 3~17 mg/L,计算其分压小于0.021 MPa,腐蚀轻微,可以忽略。油井产出水中检测到溶解氧的质量浓度达到0.8~1.1 mg/L,已经远远超过0.1 mg/L 的油田控制标准(Q/HS 2042—2014《海上碎屑岩油藏注水水质指标及分析方法》)。结合L 油田油井管柱表面溃疡状的局部腐蚀特征和以铁的氧化物为主的黄褐色、黑色腐蚀产物,可以判断溶解氧腐蚀是L 油田油井腐蚀的关键原因之一。油井管柱中的铁受水中溶解氧腐蚀是一种电化学腐蚀,铁和氧形成腐蚀电池[14-17]。阳极反应:Fe→Fe2++2e,氧为阴极,进行还原,反应式为:O2++2H2O+4e→4OH-。这里溶解氧起阴极去极化作用,是引起铁腐蚀的因素,铁受到腐蚀后产生Fe2+,它在水中进行下列反应:Fe2++2OH-→ Fe(OH)2, Fe(OH)2+2H2O+O2→4Fe(OH)3,Fe(OH)2+2Fe(OH)3→Fe3O4+4H2O。

表3 L 油田部分腐蚀油井腐蚀性气体及微生物监测结果Tab.3 Monitoring results of corrosive gas and microorganism in some corroded oil wells of L Oilfield mg/L

2.3 细菌的影响

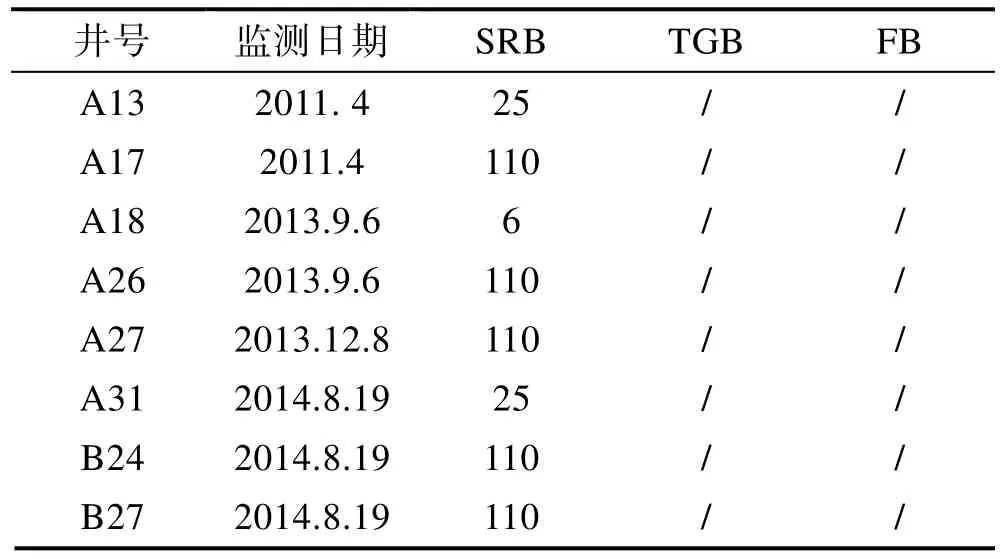

油田生产系统中常见的细菌主要包含硫酸盐还原菌、铁细菌和腐生菌三大类。这些细菌大量繁殖会增加油田的井筒、泵、管线等金属设施腐蚀风险,尤其是硫酸盐还原菌对油田生产危害巨大。硫酸盐还原菌的腐蚀主要是由于其氢化酶可在金属表面阴极部位释放氢原子,起到阴极去极化作用,加速了井筒和管线钢材腐蚀进程[18-19]。

对L 油田生产污水进行了细菌培养分析,结果见表 4。结果显示,硫酸盐还原菌的质量浓度达到110 mg/L,不含铁细菌和腐生菌,硫酸盐还原菌含量远远超过油田水控制指标25 mg/L(Q/HS 2042—2014 《海上碎屑岩油藏注水水质指标及分析方法》)。在2013 年以前的水质监测结果中,硫酸盐还原菌含量均在25 mg/L 以下。结合现场腐蚀产物能谱分析结果中含有少量的硫化物,推测硫酸盐还原菌含量超标加剧了L 油田油井管柱的腐蚀,是影响油管腐蚀的重要原因之一。

表4 L 油田部分腐蚀油井腐蚀性气体及微生物监测结果Tab.4 Monitoring results of corrosive gas and microorganism in some corroded oil wells of L Oilfield /mL

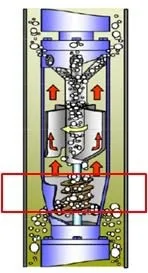

2.4 冲蚀的影响

井筒内流体的流速对油管腐蚀有较大影响,研究表明,冲蚀速率与流速之间的变化关系符合幂率函数关系[20]。流态的变化也会对油管腐蚀产生一定的影响。对L 油田各油井潜油电泵腐蚀断裂位置进行了统计,发现其穿孔或断裂位置主要集中在潜油电泵分离器的下接头以上0.2 m 左右(图6 中线框范围内)。这是由于井下流体在进入分离器后流态变为旋流,且流速大幅提升,对分离器内壁产生强烈冲击,导致管柱表面起保护作用的氧化膜无法稳定附着,加剧了氧化腐蚀的程度。可见流体的冲蚀是加剧潜油电泵分离器管柱腐蚀失效的重要原因之一。

图6 L 油田油井潜油电泵分离器腐蚀位置Fig.6 Corrosion area of electric submersible pump separator of oil well in L Oilfield

综合以上分析,L 油田油井腐蚀的关键原因是油田水中溶解氧含量超标,导致井下管柱钢材氧化腐蚀,加之油田水中氯离子含量较高、硫酸盐还原菌超标,促进了管柱的局部腐蚀。潜油电泵分离器部位由于流体流速急剧增大,流态变为旋流,受到较大的冲击作用,加剧了分离器的腐蚀失效。

根据L 油田油管及潜油电泵腐蚀失效原因分析结果,建议采取以下应对措施。

1)控制油田水中的溶解氧含量。油井正常生产时,由于地层和井筒属于密闭体系,产出液中一般不含溶解氧。油井停产、修井后重新启泵生产时,在压力、搅拌作用下,外部混入井筒的空气可能在产出液中形成溶解氧。由于储层为高-特高孔、高-特高渗油田,油井作业过程中未采取防漏失措施,导致油井修井液漏失量大,个别腐蚀井由于要处理复杂情况,漏失量达1500 m3以上。修井液的大量漏失向储层中引入了富氧的外来流体,造成了油井后续产液含有少量溶解氧。因此建议L 油田现场加强油井产出液溶解氧含量监测,并在停产、修井时采取隔氧措施,减少溶解氧引起的井下管柱腐蚀。

2)控制井下硫酸盐还原菌含量。定期检测油井产出水中硫酸盐还原菌含量,并向井下投加对应的杀菌剂,使硫酸盐还原菌含量减少到油田控制指标之下。

3)腐蚀油井更换防腐油管,电泵机组采用防腐电泵,电泵分离器应采取防冲蚀处理。

3 结论

1)L 油田油井管柱腐蚀表现为局部的腐蚀穿孔和断裂,腐蚀部位主要集中在潜油电泵分离器和与潜油电泵相连的油管。

2)结合油井管柱腐蚀产物和各影响因素分析,L油田油井腐蚀的关键原因是油田水中溶解氧含量超标所导致的氧化腐蚀。同时油田水中较高含量的氯离子和硫酸盐还原菌加剧了管柱的局部腐蚀失效。潜油电泵分离器频繁腐蚀穿孔和断裂是由于分离器入口流体流速大幅提升,流态变为旋流,对管柱产生较大的冲击,加剧了氧化腐蚀的程度。

3)针对L 油田油井管柱腐蚀失效原因,提出了加强油田水中溶解氧、细菌含量监测和控制,并且腐蚀油井更换防腐油管和防腐电泵的应对措施。