南海某油田CO2回注井防腐选材实验

2021-01-28冯桓榰李滨邢希金何松周定照张俊莹

冯桓榰,李滨,邢希金,何松,周定照,张俊莹

(1.中海油研究总院有限责任公司,北京 100028;2.中国石油大学(北京),北京 102249)

CO2是最主要的温室气体之一[1],随着生产力发展水平和工业化水平的提升,CO2对气候和环境的影响越来越显著[2]。为了可持续发展的需要,世界主要工业发达国家均不同程度地开展了控制碳排放的技术研究和工业实践[3]。国内外相关学者和行业也开展了大量减低CO2排放、补集、封存技术的探索尝试[4-10]。其中,深井回注是最重要的CO2封存方式之一[11-15]。

CO2深井回注目前国内实践极少,管材腐蚀研究工作也处于起步阶段,较为类似的是集输处理系统和长输管道面对的超临界CO2腐蚀环境,这方面的研究取得了较大的进展。在超临界CO2腐蚀状态下,温度升高会降低管材的均匀腐蚀速率,但同时会增大管材的局部腐蚀[16-17]。Cr 元素的加入可有效提高管材的耐CO2腐蚀能力,含10%(质量分数)Cr 的钢在CO2腐蚀后可形成单层膜的组织结构,耐腐蚀能力较好[18]。国外在2000 年前后开始了CO2深井回注的工业尝试,利用老油田衰竭的油井进行CO2回注,尽管采取了阴极保护措施,在短期内仍出现了较多的套管腐蚀问题[19]。理论分析研究表明,缓蚀剂可以有效提高钢材在饱和CO2环境中的耐蚀能力[20],采用奥氏体不锈钢或300 系列不锈钢可有效控制腐蚀[21],但是较高的成本使缓蚀剂和奥氏体不锈钢在推广中非常受限。

随着石油和矿产资源开发向深层发展,CO2作为石油在地层产生的副产物也逐渐引起重视。南海东部某油田是CO2气顶油藏,油藏顶部有纯度高达98%的CO2气顶层。靠近气顶层的原油溶解气CO2的体积分数达到 96.8%,预计溶解气产气量将达到20×104m3/d。因此,为减少碳排放,设计2 口CO2回注井,将产出的溶解CO2回注。回注井设计中,管柱防腐设计是影响成败、决定注入层位的关键因素。因此,结合地层条件,设计了CO2回注水层和CO2回注气层的模拟腐蚀试验,通过实验结果分析确定了井下管柱的防腐材质。

1 实验

1.1 腐蚀环境条件

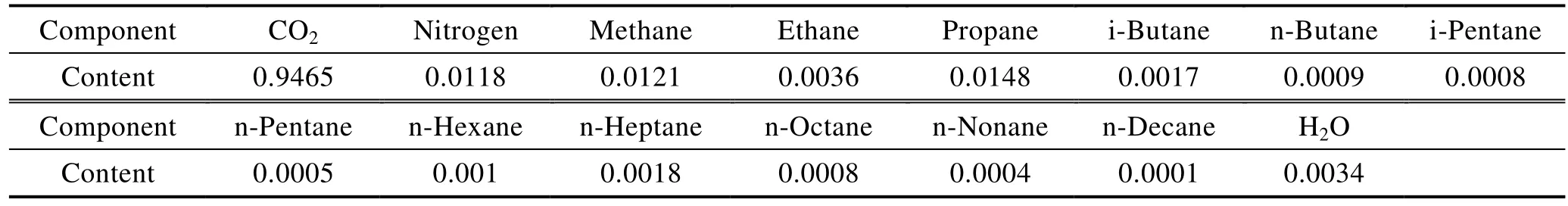

由井下取样气样分析,通过工程处理设施处理后,预计回注气气体组分见表1。回注井口压力为23 MPa,温度为110 ℃,CO2分压为21.78 MPa。回注井考虑设计回注气层和回注水层2 个层位,因而相应设计2组腐蚀模拟试验[22]。回注气层的地层腐蚀环境:井底压力为26.3 MPa,计算CO2分压为24.89 MPa,井底温度为114 ℃。回注水层的地层腐蚀环境:井底压力为30 MPa,CO2分压为28.39 MPa、井底温度为117 ℃。

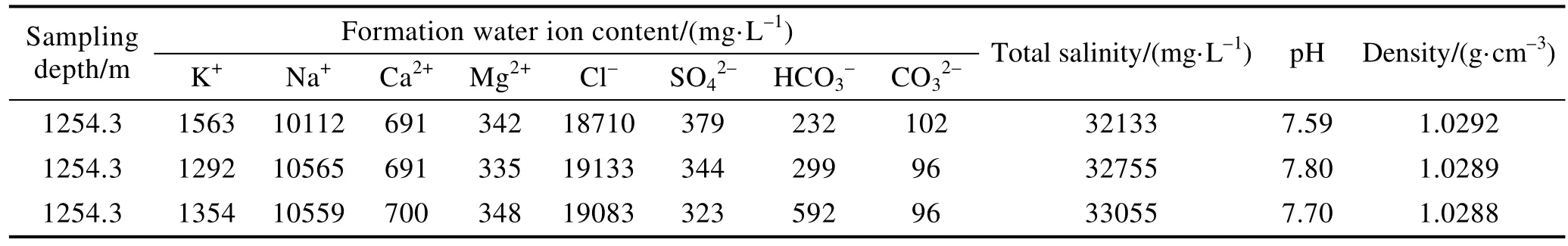

地层水取样数据见表2。其中Cl–浓度与腐蚀选2材相关,最大为19133 mg/L,采用该水样配置模拟地层水开展实验。

表1 CO2 回注气样组分Tab.1 CO reinjection gas content %

表2 地层水取样分析数据Tab.2 Formation water sampling and analysis data

1.2 实验方法

1)搅拌配置好的模拟水。

2)腐蚀挂片试样尺寸为50 mm×10 mm×3 mm,一端有直径为6 mm 的安装孔。使用滤失清洁试样表面,使用丙酮浸泡清洗,使用脱脂棉清洗试片。使用无水乙醇浸泡5 min,深度清洁油脂。用冷风吹扫试片,干燥后用滤纸包覆,储存于硅胶干燥器中。静置1 h 后,使用精密天平称量。使用聚四氟乙烯材质的夹具安装固定试片。

3)在高温高压釜中加入模拟地层水或模拟气层凝析水,将试片装入高温高压釜,使溶液浸没试片。加入高温高压釜前,先用高纯氮气除液体中的氧2 h。安装完成后,密闭高温高压釜,关闭入口阀门,用高纯氮气除氧2 h,除去安装过程中进入的氧。

4)升温至实验设计温度。温度恒定后,开启高温高压釜进气阀门,通入CO2气体,静置30 min,使CO2气体充分溶解。调节CO2分压至实验设计分压,实验期间持续保持CO2分压为设定值。调节高温高压釜转速,使试片线速度达到试验设计流速,开始计时。

5)实验结束时,停止转动,开启高温高压釜出气阀门,气体通过碱液槽中和吸收。泄压后,取出试片观察、记录表面腐蚀及腐蚀产物粘附情况,清水冲洗,滤纸擦干。

6)使用丙酮浸泡清洗,使用脱脂棉清洗试片。使用无水乙醇浸泡5 min,深度清洁油脂。使用配制好的酸清洗液浸泡5 min,同时用脱脂棉轻拭试片表面腐蚀产物。从清洗液中取出试片,用自来水冲去表面残酸后,将试片浸入氢氧化钠溶液(60 g/L)中30 s。用自来水冲洗,放入无水乙醇中浸泡约5 min,清洗脱水2 次。用冷风吹扫试片,干燥后用滤纸包覆,储存于硅胶干燥器中,放置1 h 后使用精密天平称量。

7)实验结果的表示和计算。

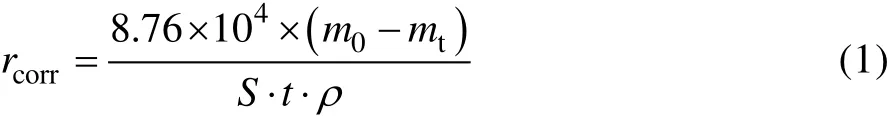

试样腐蚀质量损失速率rcorr按式(1)计算:

式中:rcorr为腐蚀速率,mm/a;m0为实验前试样质量,g;mt为实验后试样质量,g;S为试样受试总面积,cm2;ρ为试样材料的密度,g/cm3;t为实验时间,h。

点蚀速率vt按照式(2)计算:

式中:vt为点蚀速率,mm/a;ht为试验后试片表面最深点蚀深度,mm;t为实验时间,h。

2 结果及分析

2.1 3Cr 材质腐蚀试验

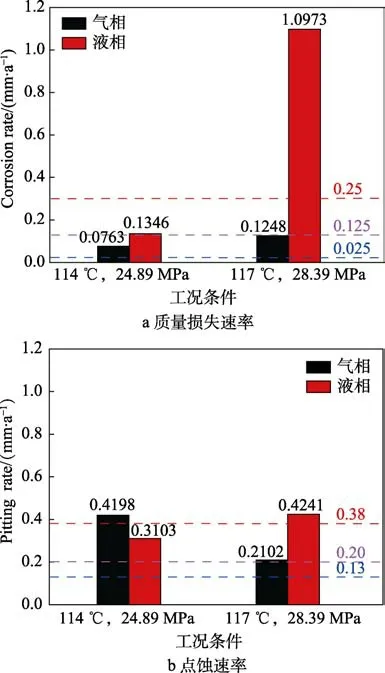

3Cr 均匀腐蚀质量损失和点腐蚀结果如图1 所示。均匀腐蚀速率结果表明,3Cr 均匀腐蚀速率较高,均超过0.125 mm/a,属于严重腐蚀[24],气相中的腐蚀速率均低于液相。3Cr 在三种工况下均出现严重点蚀,点蚀速率与相态无明显规律。在回注水层的液相腐蚀环境中,Cl–含量较高,3Cr 在液相中的均匀腐蚀速率明显增高。试样在液相及气相中均出现点蚀,回注气层气相中点蚀速率最高,为0.42 mm/a,生产井液相中点蚀速率最高,为0.47 mm/a。

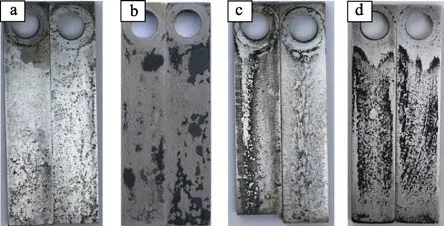

在气相环境下,3Cr 的腐蚀产物覆盖不均匀,而在液相环境中腐蚀后,试样表面的腐蚀产物覆盖均匀。不同工况条件下,3Cr 在气液两相中去除腐蚀产物后的宏观形貌如图2 所示。去除腐蚀产物后,肉眼观察不到点蚀和明显的局部腐蚀,需要对试样进行微观分析。

不同工况条件下,3Cr 在气液两相中去除腐蚀产物后的点蚀形貌如图3 所示。可以看出,气相和液相环境中,试样表面均存在点蚀坑。回注气层气相中点蚀速率最高,为0.42 mm/a,生产井液相中点蚀速率最高,为0.47 mm/a。

图1 不同工况条件下3Cr 均匀腐蚀质量损失速率和点蚀速率Fig.1 3Cr (a) corrosion weight loss rate and (b) pitting corrosion rate under different working conditions

图2 不同工况条件下3Cr 气相试样去除腐蚀产物后宏观形貌Fig.2 Macromorphology of 3Cr gas phase sample after removal of corrosion products under different working conditions

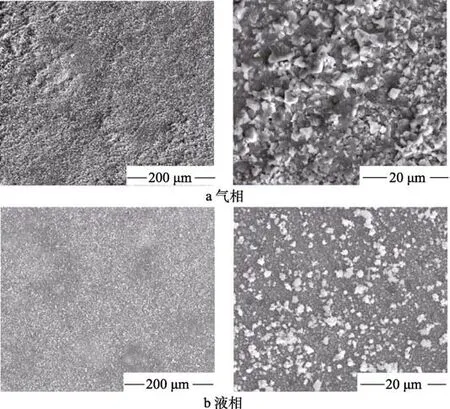

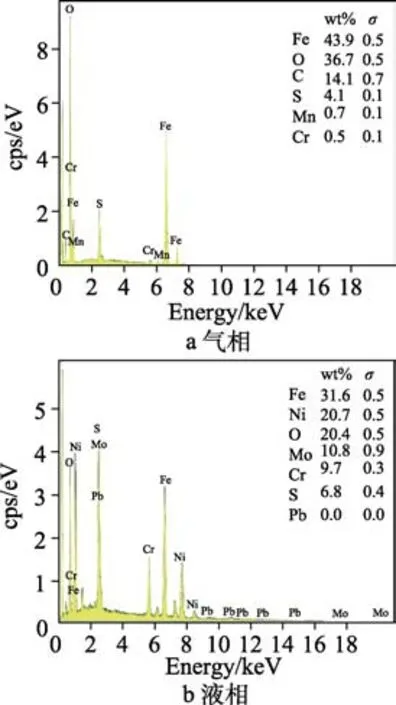

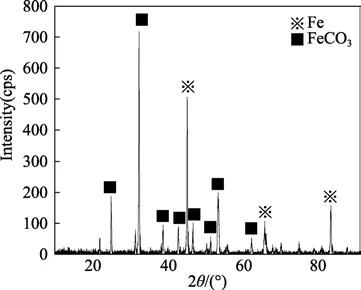

不同工况条件下,3Cr 在气液两相中腐蚀产物的微观形貌如图4 所示。气相和液相环境中,腐蚀产物均较为致密地分布在试样表面。气相环境中的腐蚀产物的颗粒尺寸较大,更为致密,腐蚀产物对基体的保护效果更佳,与均匀腐蚀速率的结果较为一致。能谱分析结果如图5 所示,腐蚀产物的元素主要有Fe、C、O 三种。通过XRD 分析(如图6 所示)可知,腐蚀产物为FeCO3。

2.2 13Cr 材质腐蚀试验

图4 117 ℃, 28.39 MPa CO2分压条件下3Cr 试样腐蚀产物微观形貌照片Fig.4 Microscopic morphology photo of corrosion products of 3Cr sample under the condition of 117 ℃, 28.39 MPa CO2 partial pressure: a) gas phase; b) liquid phase

图5 117 ℃, 28.39 MPa CO2 条件下3Cr 试样腐蚀产物元素分析Fig.5 Elemental analysis of corrosion products of 3Cr sample under the condition of 117 ℃, 28.39 MPa CO2:a) gas phase; b) liquid phase

图6 117 ℃, 28.39 MPa CO2 条件下3Cr 液相试样腐蚀产物XRD 分析Fig.6 XRD analysis of corrosion products of 3Cr liquid phase samples under the condition of 117 ℃, 28.39 MPa CO2

图7 不同工况条件下13Cr 均匀腐蚀质量损失速率和点蚀速率Fig.7 13Cr (a) corrosion weight loss rate and (b) pitting corrosion rate under different working conditions

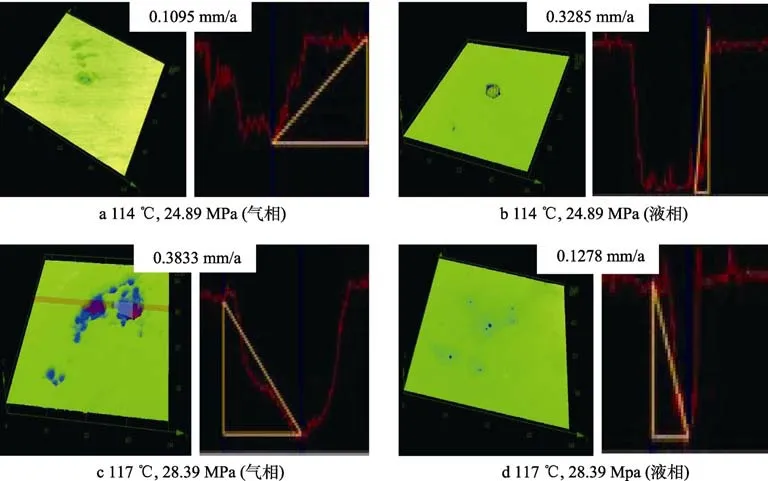

13Cr 均匀腐蚀质量损失和点腐蚀结果如图7 所示。结果表明,13Cr 在两种工况条件下气相及液相中的腐蚀速率均较低,为轻度腐蚀。在回注工况下,试样液相及气相中均出现点蚀,点蚀速率最高可达0.38 mm/a。13Cr 的腐蚀产物很薄,且覆盖不均匀。去除腐蚀产物后,试样表面未观察到局部腐蚀。

不同工况条件下,13Cr 在气液两相中去除腐蚀产物后的点蚀形貌分析如图8 所示。可以看出,气相和液相环境中,试样表面均存在点蚀坑。这是由于13Cr 不锈钢的表面钝化膜存在杂质和缺陷等,当Cl–在这些位置聚集时,使表面的产物膜产生局部破坏从而导致点蚀的发生[23]。腐蚀产物分析表明,主要元素有Fe、C、O、Cr、Ni 等元素,主要腐蚀产物为FeCO3。

2.3 超级13Cr 材质腐蚀试验

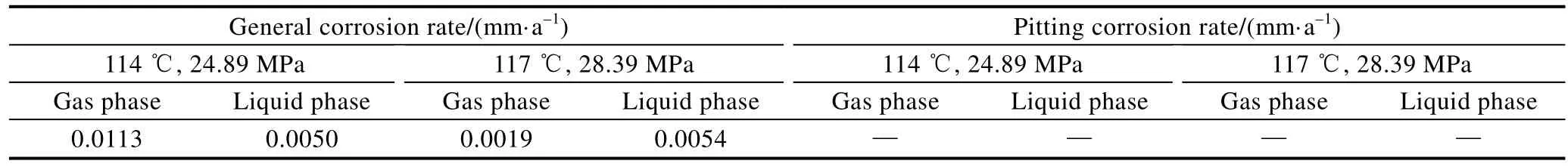

均匀腐蚀速率和点蚀速率结果见表3,S13Cr 在三种工况气相及液相中腐蚀速率较低,为轻度腐蚀。S13Cr 在三种工况下均无点蚀。在气相和液相环境下,超级13Cr 的腐蚀产物极少,且覆盖不均匀。去除腐蚀产物后,试样表面未观察到局部腐蚀和点蚀,元素分析和XRD 分析均为超级13Cr 基体。

2.4 22Cr 材质腐蚀试验

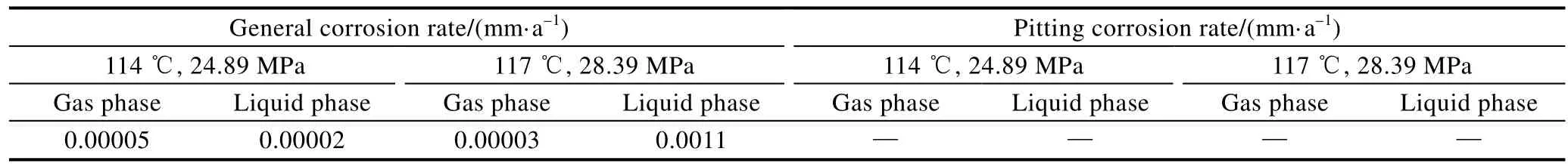

22Cr 均匀腐蚀速率和点蚀速率结果见表4,22Cr在三种工况气相及液相中腐蚀速率低,为轻度腐蚀。22Cr 在三种工况下均无点蚀。在气相和液相环境下,22Cr 试样表面的腐蚀产物极少。去除腐蚀产物后,试样表面未观察到局部腐蚀和点蚀。元素分析和XRD 分析均为22Cr 基体。

3 结论

1)CO2分压为24.89 MPa、地层温度为117 ℃、地层水Cl–质量浓度为20 000 mg/L 条件下,回注气层和水层均推荐选用超级13Cr 为回注井管材。

2)对CO2回注深井,回注水层条件下的腐蚀速率大于回注气层腐蚀速率,因此应尽量选取气层回注。

3)114~117 ℃条件下,13Cr 及以上管材的主要腐蚀形式为点蚀,因此应重点评价点蚀速率。

表3 不同工况条件下超级13Cr 均匀腐蚀质量损失速率和点蚀速率Tab.3 Super 13Cr corrosion weight loss rate and pitting corrosion rate under different working conditions

表4 不同工况条件下22Cr 均匀腐蚀质量损失速率和点蚀速率Tab.4 22Cr corrosion weight loss rate and pitting corrosion rate under different working conditions

图8 13Cr 试样点蚀微观形貌激光共聚焦显微镜照片Fig.8 Laser scanning confocal microscope photograph of pitting corrosion microstructure of 13Cr sample : a) 114 ℃, 24.89 MPa,gas phase; b) 114 ℃, 24.89 MPa, liquid phase; c) 117 ℃, 28.39 MPa, gas phase; d) 117 ℃, 28.39 MPa, liquid phase