S13Cr 在超高温超临界CO2环境下的腐蚀行为及产物膜特征

2021-01-28何松王贝冯桓榰路民旭周定照邢希金

何松,王贝,冯桓榰,路民旭,周定照,邢希金

(1.中海油研究总院有限责任公司,北京 100028;2.北京科技大学,北京 100083)

CO2腐蚀是国内乃至全球气田开发过程中的主要腐蚀问题之一。随着世界天然气的广泛应用,以及受我国能源结构优化调整的影响,天然气需求与日俱增,气井开采进程加快,开采环境越趋苛刻(温度、压力上升)。据了解,国内某些气井井底温度可达200 ℃以上,压力90 MPa 以上,CO2含量更是最高可达70%(质量分数)。此时井下管柱处于极端高温高压(Ultra-HTHP)超临界CO2腐蚀工况,材料可能面临着严重的超临界CO2腐蚀问题。Zhang 等[1]研究发现,在腐蚀初期,X65 钢在含有超临界CO2的去离子水中的腐蚀速率比在低压(1 MPa)下的腐蚀速率大3 倍。Wei[2]、Hua[3-5]和Xiang[6]等也发现在某些超临界CO2环境中,钢的腐蚀速率甚至会大于10 mm/a。关于超临界CO2工况下材料的腐蚀行为及机理一直是近年来的研究热门,但目前已有的研究却很少涉及到温度、CO2分压水平这么高的工况[1-13],此类工况下应如何选择井下油套管材质,从而达到防腐与经济效益兼顾的目的,是目前亟需解决的一大难题。

超级13Cr 钢具有高强度、低温韧性和较强抗腐蚀性能的综合特点[14-16],是目前较为常用的油套管材质。目前对于超临界CO2腐蚀的绝大多数研究集中在碳钢及低铬钢上,关于超级13Cr 在超临界CO2相中的耐蚀性能、耐蚀机制文献资料非常有限,工况与上述极端苛刻油气井下工况相差甚远。部分相关研究的压力多在 15 MPa 以下,仅有一例研究达到了 28 MPa[17]。从已有的资料来看,相较于碳钢,马氏体不锈钢在超临界CO2工况下的腐蚀速率要低很多,但当温度超过150 ℃以后,其点蚀风险明显上升[18-21]。显然超级13Cr 马氏体不锈钢在超高温超临界CO2工况下的适用性以及局限性仍有待澄清。

基于上述问题,开展超高温高压超临界CO2工况下的S13Cr 腐蚀行为及产物膜特征研究,以明确极端苛刻工况下S13Cr 材质的适用性及局限性,为超高温高含CO2工况下的井下管材选择提供借鉴,推动超临界CO2工况下腐蚀机理的研究。

1 试验

1.1 材料与溶液

实验所用超级13Cr 的化学成分(以质量分数计)为:C 0.03%,Si 0.314%,Mn 0.385%,V 0.0364%,Cu 0.096%,Ni 5.54%,Cr 11.69%,Mo 1.85%,Fe 余量。实验溶液为模拟某气田凝析水,采用化学纯99.9%试剂配制,其Na+、Ca2+、HCO3-、Cl-的质量浓度分别为3888、7、3602、4646mg/L。试样尺寸为50 mm×13 mm×3 mm。实验前试样均需用砂纸打磨至800#,再经丙酮除油、去离子水清洗、酒精脱水、冷风吹干备用。

1.2 试验方法

腐蚀模拟实验在高温高压反应釜中进行(如图1所示),挂片一端开直径5 mm 的圆孔。水相以及超临界相中各放置5 个平行样,其中3 个试样用于称量腐蚀前,以及腐蚀后酸洗除膜后的质量,用以计算试样的平均腐蚀速率,其余2 个试样分别用于表面及截面的微观形貌观察及物相分析。

图1 进行失重法测试所用的高温高压反应釜Fig.1 Schematic diagram of high temperature and high pressure reactor for weight loss test

实验前先在溶液中通入N2除氧处理8 h,然后将溶液装入高压釜中,同时将试样放入釜内。升温至实验温度215 ℃,继续通入N2除氧处理2 h。然后采用增压泵将CO2分压升至31.2 MPa,H2S 分压升至7.24 kPa。实验周期为168 h。

实验结束后,采用扫描电镜进行腐蚀产物膜的微观形貌观察,采用EDS 分析表面腐蚀产物膜元素分布及富集,采用XRD 进行腐蚀产物膜物相鉴定分析。

2 结果及分析

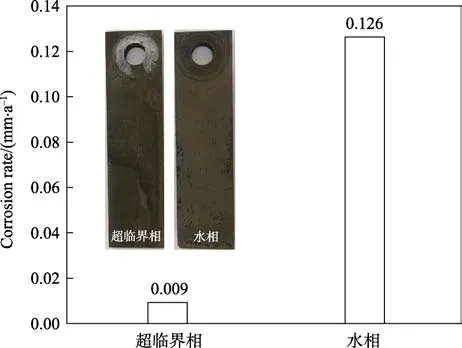

如图2 所示,在215 ℃、31.2 MPa CO2、7.24 kPa H2S 工况下,腐蚀168 h 后,超临界相及水相区的超级13Cr 表面均较为平整,未见局部腐蚀痕迹,呈均匀腐蚀形貌。其中,超临界相区的腐蚀速率为0.009 mm/a,水相区的腐蚀速率为0.126 mm/a。参照中海油对于油套管选材的腐蚀速率要求标准,对于仅含凝析水,无积水问题的气井,可选用超级13Cr 作为油套管材质(温度≤215 ℃,CO2分压≤31.2 MPa,H2S 分压≤7.24 kPa,Cl–质量浓度≤4646 mg/L)。对于井底有比较严重积水问题的气井或者含水率较高的油井,超级13Cr 并不适合。

图2 31.2 MPa CO2、7.24 kPa H2S 工况下的腐蚀模拟结果Fig.2 Corrosion simulation results under 31.2 MPa CO2 and 7.24 kPa H2S

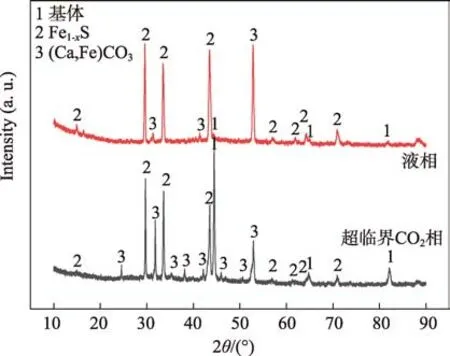

采用XRD 分别对超临界相和水相区的腐蚀产物膜组分进行了测定。结果如图3 所示。无论是水相还是超临界相,其腐蚀产物膜的主要成分均由H2S腐蚀产物以及CO2腐蚀产物共同组成。其中,H2S腐蚀产物以磁黄铁矿为主,CO2腐蚀产物则为碳酸亚铁(或碳酸亚铁钙)。同时发现,与超临界相相比,水相中的基体信号以及碳酸亚铁信号均较弱,其主要原因是水相中的腐蚀速率较高,产物膜沉积较厚,且H2S 沉积产物较多,而超临界相腐蚀轻微,腐蚀产物膜较薄。

图3 XRD 分析结果Fig.3 XRD analysis results

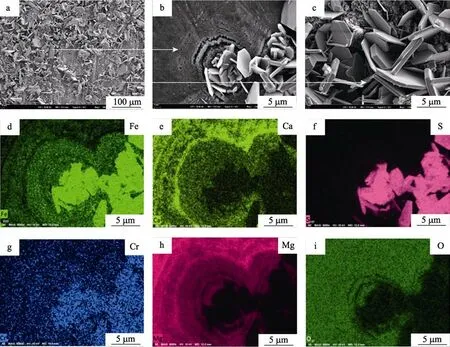

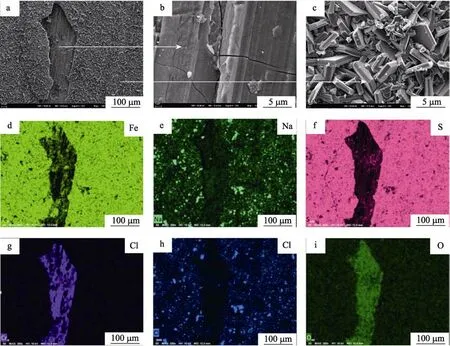

超临界相的腐蚀产物膜形态及表面元素分布与富集如图4 所示。可以明显看到,腐蚀产物膜呈双层分布。其中,靠近基体的内层膜完整地覆盖于基底表面,但该层膜存在明显的孔隙,较为疏松,对基体的保护作用有限。EDS 面扫结果显示,内层膜中也基本不含S 元素,但明显出现了O 元素、Ca 元素以及Mg 元素的富集。结合XRD 分析结果,表明内层腐蚀产物膜主要由CO2腐蚀产物膜组成,其主要成分为碳酸亚铁。其中的钙镁元素富集则是因为溶液中的钙离子、镁离子逐渐取代部分碳酸亚铁晶格中的亚铁离子所致。外层膜则以正六边形晶粒的形态散布于内层膜上,比较稀疏,通常认为该层膜对基体基本无保护作用。EDS 面扫结果显示,外层膜富集S 元素。结合XRD 分析结果,表明外层腐蚀产物膜主要由磁黄铁矿组成。外层膜中含有部分Cr 元素,表明腐蚀产物膜中可能存在少量Cr 的硫化物。同时,观察到外层磁黄铁矿晶粒的生长会影响到内层膜的致密性。在局部区域,磁黄铁矿晶粒生长部位的内层产物膜孔隙明显变大,对基底的保护性下降。

水相区腐蚀产物膜的形态及表面元素分布与富集如图5 所示。同样,该腐蚀产物膜也呈双层分布,但其形态与超临界相存在较大差异。其中,靠近基体的内层膜完整地覆盖于基底表面,且相比于超临界相,该层膜虽然部分龟裂,但其致密度明显高于超临界相,且无可见的孔隙,表明该层膜对基体具有较好的保护效果。EDS 面扫结果显示,内层膜中基本不含S 元素,但明显出现了O 元素及Cr 元素的富集。结合XRD 分析结果,表明内层腐蚀产物膜成分为碳酸亚铁,另可能存在Cr(OH)3。外层膜同样呈正六边形晶粒的形态,但其覆盖率、致密度明显高于超临界相,应与较高的腐蚀速率有关,该层膜对基体有一定的防护效果。EDS 面扫结果显示,外层膜富集S 元素,结合XRD 分析结果,表明外层腐蚀产物膜主要由磁黄铁矿组成。同时,发现外层腐蚀产物膜自身之间的结合力较弱,容易发生破损,且其与内层产物膜之间联系并不紧密,导致部分产物膜发生破损破落。

图4 超临界CO2 相中腐蚀产物的微观形貌及EDS 面扫结果Fig.4 Microstructure and EDS surface scanning results of the corrosion products in supercritical CO2 phase

图5 水相中腐蚀产物的微观形貌及EDS 面扫结果Fig.5 Microstructure and EDS surface scanning results of the corrosion products in water phase

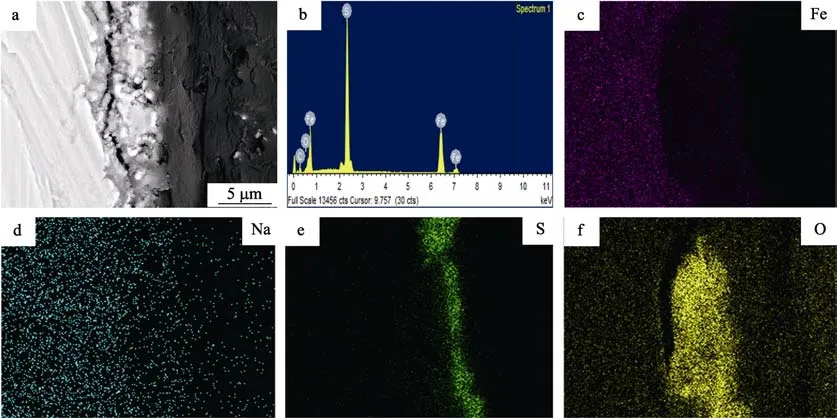

将试样用环氧树脂固定后,对腐蚀产物膜截面形态及元素分布进行了测试分析。超临界相腐蚀产物膜的结果如图6 所示。截面总体厚度为3~5 μm,其中,外层膜厚度约为1~2 μm,内层膜厚度约为2~4 μm。内层膜与基体的结合力较弱,腐蚀产物膜与基体发生了剥落。同时,发现无论是内层膜还是外层膜,均不够致密,晶粒之间结合不够紧密。这也为腐蚀性介质及腐蚀产物进出腐蚀产物膜提供了必要的通道,表明该腐蚀产物膜对基体的保护作用有限。EDS 面扫结果显示,内层膜富氧,主要成分为碳酸亚铁,外层膜富S,主要成分为磁黄铁矿。另外,Cr 元素的富集并不明显,腐蚀产物主要仍以铁基为主。

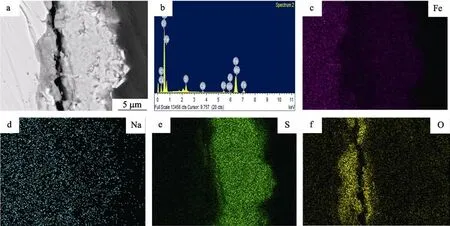

水相腐蚀产物膜的结果如图7 所示。腐蚀产物膜厚度明显增加,总厚度为10 μm 左右,其中,外层膜厚度约为6 μm,内层膜厚度约为4 μm。内层膜本身之间的结合力较弱,产物膜分离位置位于内层膜之间以及基体与内层膜之间。同样,该产物膜仍可看到颗粒状的晶粒,表明该层腐蚀产物膜不够致密,存在通道及孔隙,为腐蚀的发展提供了条件。EDS 面扫结果显示,内层膜富氧,主要成分为碳酸亚铁,外层膜富S,主要成分为磁黄铁矿。

3 讨论

通常认为,CO2分压越高,腐蚀速率越高。本研究的CO2分压远高于目前大多数文献中模拟的CO2分压,但本实验的腐蚀速率却处于较低水平。造成该现象的主要原因为实验所用的溶液为模拟凝析水,其矿化度极低,尤其是Cl–的质量浓度仅为4646 mg/L,介质的腐蚀性与文献中其他研究成果相比明显较弱。通常认为Cl–对腐蚀起催化作用,同时也会破坏产物膜或钝化膜,在Cl–浓度较低的工况下,腐蚀速率会显著降低。

图6 超临界相腐蚀产物膜截面微观形貌及EDS 面扫结果Fig.6 Cross-section microstructure and EDS surface scanning results of corrosion film in supercritical phase

图7 水相腐蚀产物膜截面微观形貌及EDS 面扫结果Fig.7 Cross-section microstructure and EDS scanning results of corrosion film in water phase

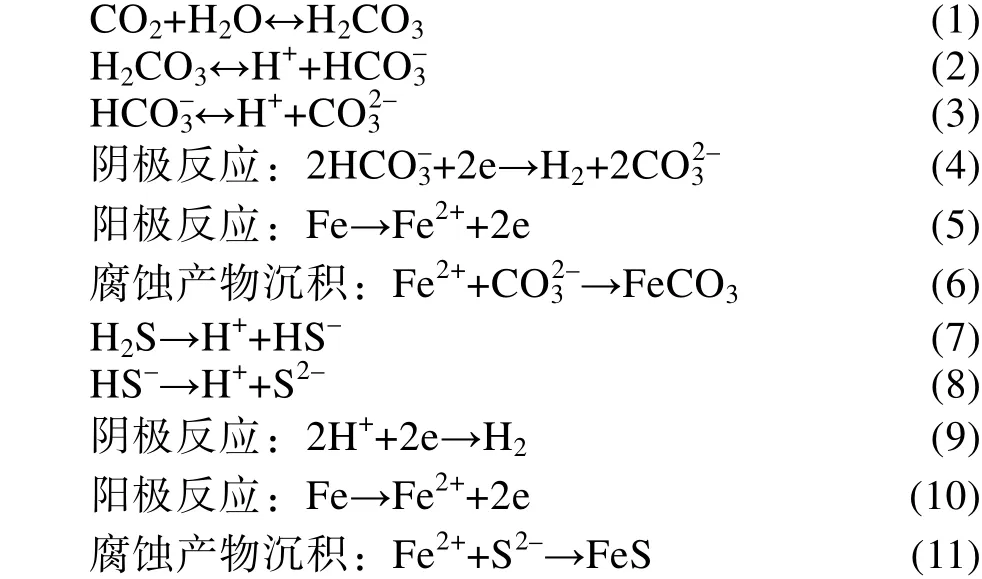

目前,关于CO2–H2S 共存工况下的腐蚀机理尚存争议。通常认为CO2与H2S 的分压比( PCO2/PH2S)为关键性因素。当 PCO2/PH2S<20 时,H2S 控制整个腐蚀过程,腐蚀产物主要是FeS;20< PCO2/PH2S<500 时,CO2/H2S 混合交替控制,腐蚀产物主要是 FeS 和FeCO3; PCO2/PH2S>500 时,CO2控制整个腐蚀过程,腐蚀产物主要是FeCO3。本研究中 PCO2/PH2S=4309,参考上述理论,腐蚀产物应该主要为FeCO3,但根据前述腐蚀产物分析结果,腐蚀产物内层膜以碳酸亚铁为主,而外层膜则以磁黄铁矿为主。造成该结果的可能原因是:体系中 CO2分压值极高,大大提高了PCO2/PH2S值,但H2S 分压绝对值并不低,达到了7.24 kPa。因此,该环境下S13Cr 的腐蚀不仅受CO2控制,同时也受H2S 腐蚀控制。具体表现为:内层腐蚀产物膜为碳酸亚铁,其腐蚀及沉积机理如式(1)—(6)所示,外层腐蚀产物膜为硫铁化合物,其腐蚀及沉积机理如式(7)—(11)所示。两层腐蚀产物膜之间结合力较弱,易发生分离。其中,对于基体具有较好保护作用的是内层腐蚀产物膜,外层腐蚀产物膜的致密性略差。即当CO2分压和H2S 分压均较高时,腐蚀控制步骤与腐蚀产物生成表现为CO2-H2S 共同混合控制。

4 结论

1)在215 ℃、31.2 MPa CO2分压、7.24 kPa H2S分压工况下,超级13Cr 在含饱和水的超临界相中及含饱和CO2的模拟凝析水相中均呈现均匀腐蚀特征,腐蚀速率分别为0.009 mm/a 及0.126 mm/a。

2)腐蚀受CO2-H2S 共同控制。腐蚀产物呈双层结构,内层腐蚀产物以碳酸亚铁为主,外层以磁黄铁矿为主,且内外两层腐蚀产物膜结合较弱,易剥离。超临界相中内外层腐蚀产物膜均较为稀疏,水相区内外层腐蚀产物膜相对超临界相更为致密,但外层腐蚀产物膜容易发生破裂剥落。

3)以0.125 mm/a 作为油套管选材标准,对于仅含凝析水,无积水问题的气井,可选用超级13Cr 作为油套管材质(温度≤215 ℃,CO2分压≤31.2 MPa,H2S 分压≤7.24 kPa,Cl-质量浓度≤4646 mg/L)。对于井底有比较严重积水问题的气井或者含水率较高的油井,超级13Cr 并不适合。