圆高强钢管UHPC 梁抗弯性能研究

2021-01-27韦建刚陈宝春吕健源

韦建刚,罗 霞,陈宝春,吕健源

(1. 福州大学土木工程多灾害防治重点实验室,福州 350116;2. 福建工程学院土木工程学院,福州 350118)

通过钢管和混凝土间的相互约束作用,钢管混凝土构件具有承载力高和延性好等特点,被广泛应用于墩、柱和拱等受压结构[1]。同时,与相同截面尺寸的钢筋混凝土构件相比,在较轻的自重条件下,钢管混凝土构件可承担更大的弯矩荷载,因此许多大跨度的桁式组合梁桥中也采用了钢管混凝土构件[2−3]。

开展构件的受压和抗弯性能研究,有利于更深入地了解构件的压弯性能[4−5]。在圆形截面钢管混凝土构件的受力性能研究中,学者们主要对钢管混凝土柱开展了受压性能的研究,对钢管混凝土梁的抗弯性能研究工作则偏少,且主要针对的是组成材料强度较低的钢管混凝土梁[6−8],其钢管屈服强度均小于420 MPa,混凝土的抗压强度则小于60 MPa。但近年来,随着材料制备技术的发展,为进一步提高构件承载力,并减小构件截面尺寸和结构自重,高强钢管和超高性能混凝土(UHPC)被越来越多地应用到钢管混凝土构件中[9−10]。

按照材料强度的组合,搜集到目前已开展抗弯性能研究的圆高强材料钢管混凝土梁,可分为两种:一种是普通钢管(超)高强混凝土梁[11−13],其(超)高强混凝土强度范围为60 MPa~177 MPa;另一种是高强钢管普通混凝土梁[14−16],其高强钢管屈服强度范围为421 MPa~472 MPa。有研究表明,与上述两种情况相比,新型高强钢管UHPC材料能更好地发挥二者材料的受力性能[17−18],然而目前未有高强钢管UHPC 梁抗弯性能研究的报道。

高强材料钢管混凝土构件受力性能的研究表明,采用高强或超高强材料以替换普通材料后,原钢管混凝土构件的研究成果不一定适用[17,19]。为此,本文将以含钢率为参数,开展圆高强钢管UHPC 梁的抗弯性能试验研究。同时,保持近似套箍系数或含钢率,将其与普通钢管UHPC 梁的抗弯性能进行对比分析。而后,基于试验结果,借助已验证的有限元模型,对影响钢管混凝土梁抗弯性能的套箍系数进行分析。同时,对高强钢管UHPC 梁的承载力计算方法开展探讨,以期为该结构的实际工程应用提供理论建议。

1 试验概况

1.1 试件设计

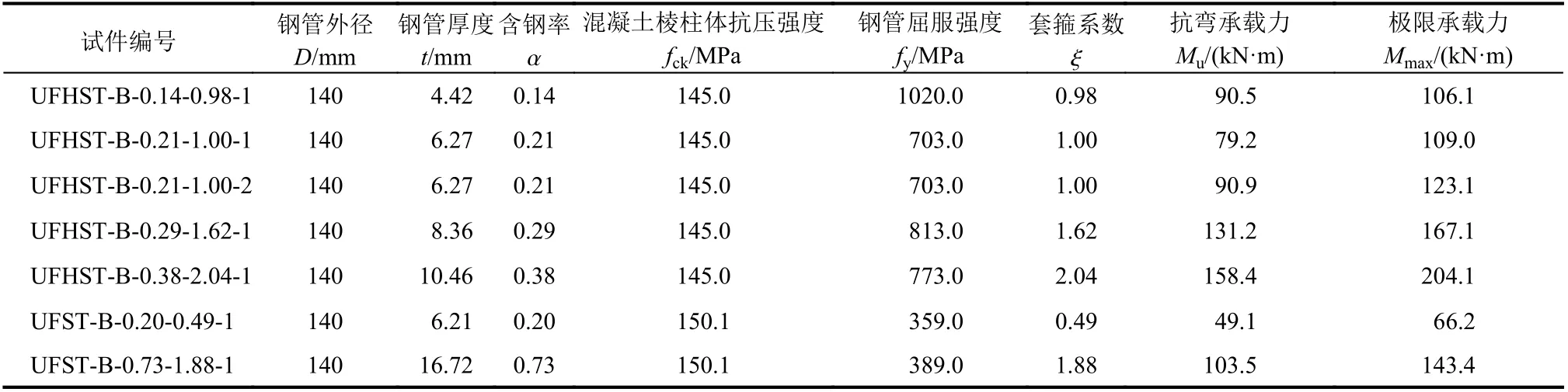

研究表明,含钢率对钢管混凝土梁的抗弯性能影响显著[20]。变化含钢率范围0.14~0.38,本文共设计5 根圆高强钢管UHPC 梁;同时,以套箍系数2.00 或含钢率0.20 为基准,分别制作1 根圆普通钢管UHPC 对比试件。各试件外径均为140 mm,长度为1400 mm,详细参数见表1。表中,按照试件类型-加载方式-含钢率-套箍系数-相同参数试件数量序号,对试件进行编号。其中,UFHST 表示高强钢管UHPC 梁;UFST 表示普通钢管UHPC 梁;B 表示纯弯加载。例如:UFHST-B-0.14-1.00-1 表示含钢率为0.14、套箍系数为1.00 的第1 根圆高强钢管UHPC 梁。

表 1 试件参数及主要试验结果Table 1 Specimen parameters and main test results

1.2 试件制作

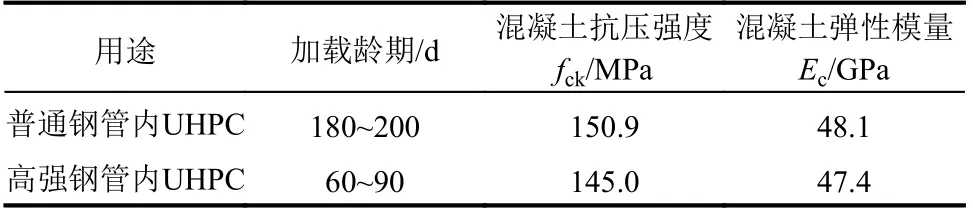

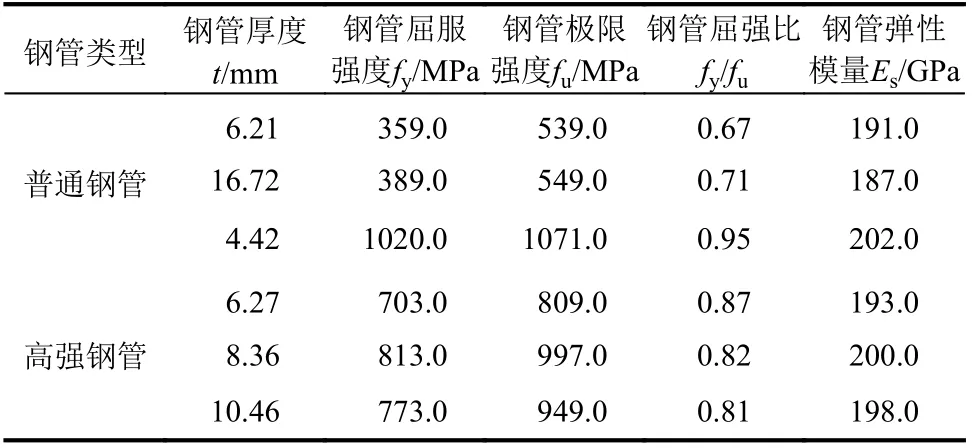

管内填入未掺钢纤维的UHPC 材料,外包钢管均为热轧无缝管。按照《活性粉末混凝土》(GB/T 31387−2015 )[21]和《金属材料拉伸试验第一部分:室温试验方法》(GB/T 228.1−2010)[22],分别对UHPC和钢管进行材性测试。测得的材性结果,分别见表2和表3。试件养护包括3 d 自然养护、3 d 恒温(95±5 ℃)养护、28 d 自然养护以及自然养护至试件加载。

表 2 内填 UHPC 的材性Table 2 Material properties of the UHPC infill

表 3 钢管材性值Table 3 Material properties of steel tube

1.3 测点布置及加载制度

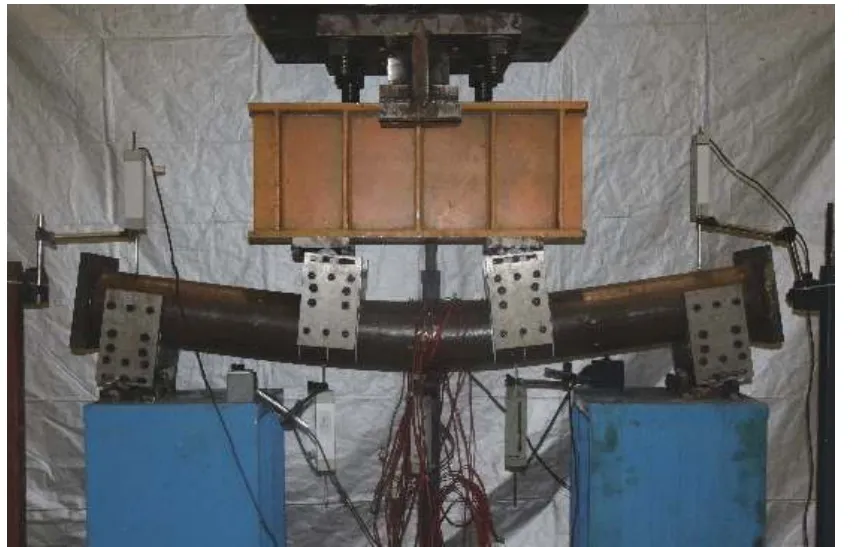

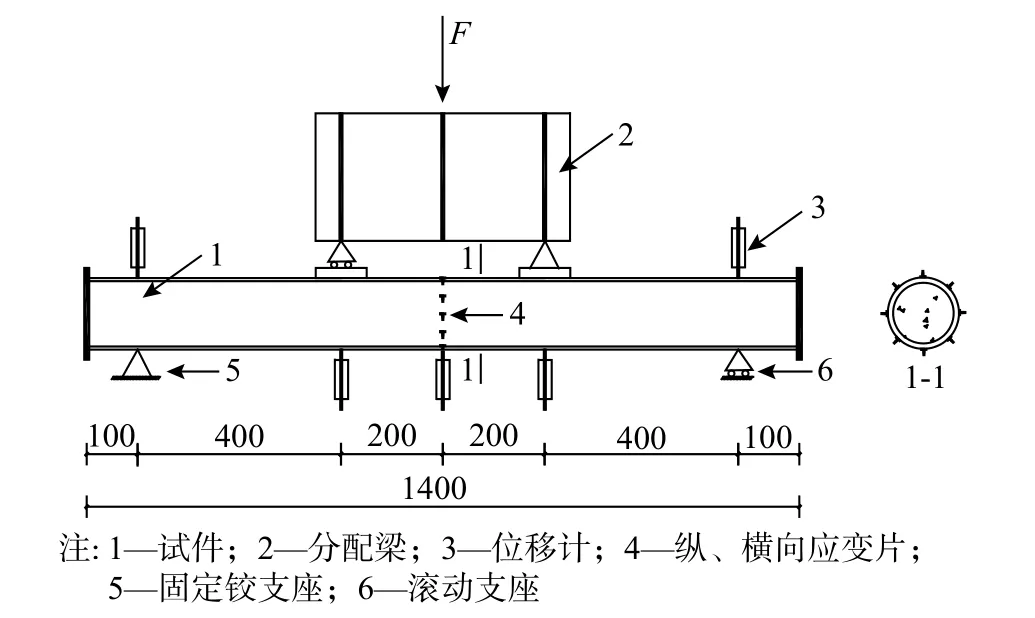

试验采用三等分两点加载,荷载通过千斤顶施加,见图1。变形的测点布置,如图2 所示,在试件跨中截面沿周长方向均匀布设8 组纵、横向应变片,以测量钢管的应变。同时,在试件的加载点、两端支座以及跨中位置各设置一个位移计,以测量试件的挠度。

图 1 试验加载Fig. 1 Test setup

图 2 变形的测点布置Fig. 2 Layout of measuring deformation

弹性范围内,采用荷载分级的加载制度,每级荷载为预估抗弯承载力(考虑0.9 安全系数,通过普通钢管混凝土梁的抗弯承载力计算方法确定[23])的1/15。当曲线斜率减小,试件进入弹塑性阶段后,切换为位移加载。加载速率根据挠度增长速率从0.5 mm/min 缓慢地增加至2 mm/min。当试件弯曲变形至加载装置的转动极限(挠曲变形接近60 mm~80 mm),则停止加载。

2 试验结果与分析

2.1 破坏模式

加载初期,各试件的挠度并不明显。随着荷载的增加,UHPC 发出清脆的挤压声后,荷载不再明显增大。与普通钢管UHPC 梁相比,高强钢管UHPC 梁的UHPC 挤压声较小。各试件破坏后,整体均呈现弓形。

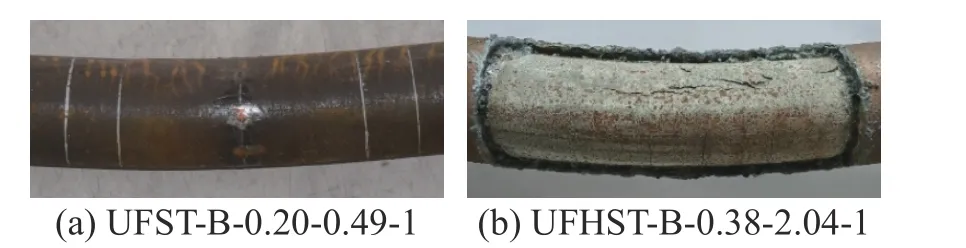

纯弯区钢管表面和核心混凝土的典型破坏模式,见图3。仅试件UFHST-B-0.14-0.98-1 受压区钢管由于受拉区钢管断裂而出现挤压鼓曲外,其余各试件的钢管表面连续顺滑,均未出现明显外鼓,见图3(a)。从图3(b)可以看出,试件受拉区UHPC的裂缝分布均匀,基本延伸到受压区。受压区UHPC不断挤压,最终发生压溃破坏。

图 3 钢管和核心UHPC 的典型破坏模式Fig. 3 Typical failure modes of steel tube and UHPC infill

由此可知,随着含钢率和钢管屈服强度的增加,高强钢管UHPC 梁的破坏模式并未发生明显变化,均因跨中截面塑性不断发展,弯曲变形过大而延性破坏。

2.2 荷载-挠度曲线

以试件UFHST-B-0.21-1.00-1 为例,各级荷载作用下竖向挠度f 沿试件长度L 的典型变化,见图4。由图可知,随着荷载的增加,试件的挠度逐渐增大,其曲线形状与半波正弦曲线基本吻合。

图 4 挠度沿试件长度的典型变化Fig. 4 Typical deflection variation along specimen length

图 5 高强钢管UHPC 梁的典型弯矩-跨中挠度曲线Fig. 5 Typical curve of moment-midspan deflection for UHPC filled high strength steel tube (UFHST) beam

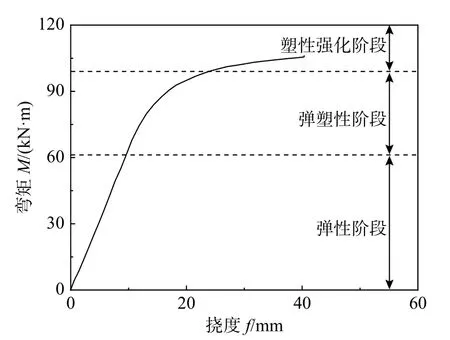

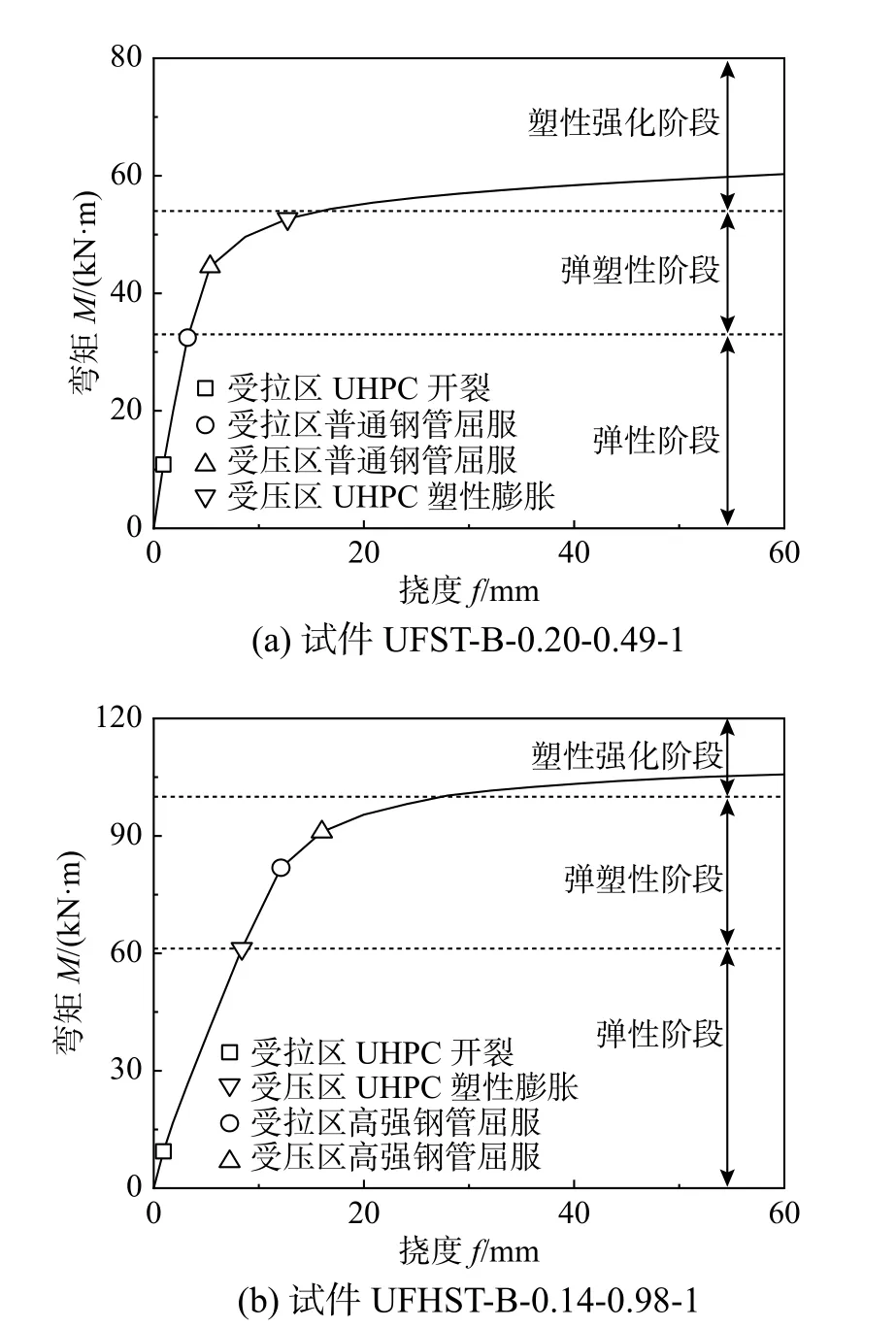

由于试件设计的含钢率高,(高强)钢管的抗弯作用显著,各试件的弯矩-跨中挠度曲线均未出现下降段。与普通钢管混凝土梁类似[7−8],以试件UFHST-B-0.14-0.98-1 为例,如图5 所示,高强钢管UHPC 梁的典型弯矩-跨中挠度曲线大致可分为3 个阶段:1)弹性阶段,弯矩的增长速率大于挠度的增长速率。尽管受拉区UHPC 已开裂,但由于受压UHPC 和高强钢管的显著弹性行为,弯矩与跨中挠度呈现良好的线性关系;2)弹塑性阶段,受压区UHPC 和受拉、压区高强钢管进入塑性,挠度的增长速率逐渐增加,弯矩增长速率逐渐减小,弯矩随着挠度增加呈现非线性增长;3)塑性阶段,跨中截面塑性不断发展,高强钢管的套箍作用和UHPC 的密贴支撑得到发挥,挠度增长速率虽明显增加,但弯矩呈现一定斜率的线性强化。

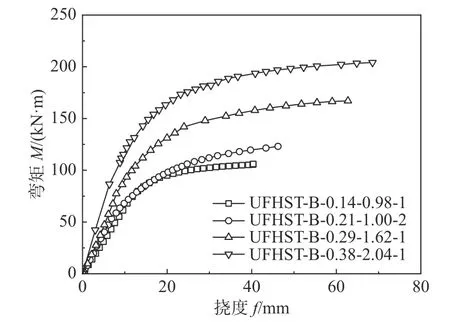

不同含钢率下试件的弯矩-跨中挠度曲线如图6 所示。从图中可以看出,随着含钢率的增加,试件曲线的弹性上升斜率和承载力增大。对比分析高强钢管UHPC 梁0.2 倍最大弯矩对应的初始割线斜率K0.2和0.6 倍最大弯矩对应的使用阶段割线斜率K0.6,以试件UFHST-B-0.14-0.98-1 为基准,增加含钢率至0.21、0.29 和0.38 时,试件的K0.2分别提高了28.11%、43.96%和126.43%,K0.6则分别增大了3.69%、34.3%和81.73%。当含钢率从0.14 增加至0.38 时,最大弯矩从106.1 kN·m增加至204.1 kN·m。由此可知,含钢率增加,高强钢管UHPC 梁的抗弯性能得到提升。

图 6 各含钢率下高强钢管UHPC 梁的弯矩-跨中挠度曲线Fig. 6 Effect of steel ratio on curves of moment-midspan deflection for UHPC filled high strength steel tube beam

图 7 高强钢管UHPC 梁和普通钢管UHPC 梁的弯矩-跨中挠度曲线对比Fig. 7 Comparison in curve of moment-midspan deflection between UHPC filled high strength steel tube (UFHST) beams and UHPC filled normal strength steel tube (UFST) beams

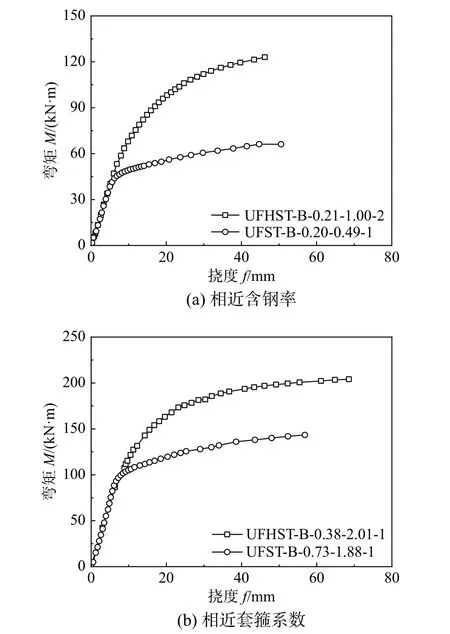

图7(a)和图7(b)分别为相近含钢率(或套箍系数)下高强钢管UHPC 梁和普通钢管UHPC 梁的弯矩-跨中挠度曲线对比。由图可知,当保持近似含钢率或套箍系数时,采用高强钢管外包的试件,其荷载-跨中挠度曲线呈现更明显的弹塑性比例,且由于屈强比高,塑性阶段的曲线强化斜率较小,但抗弯承载力增大,分别提高了86.07%和42.37%。上述现象表明,钢管屈服强度变化,高强钢管UHPC 梁呈现的抗弯性能发生改变。

2.3 钢管应变

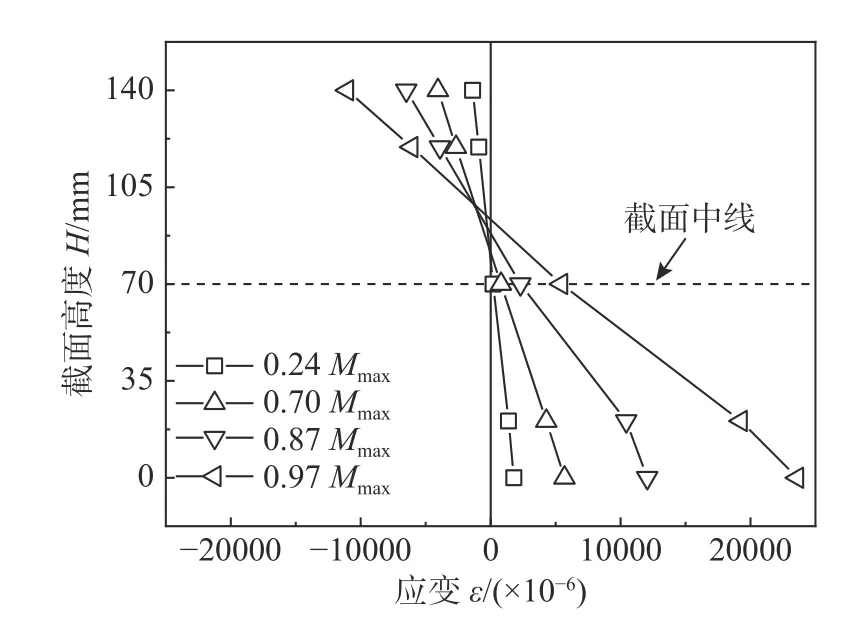

以试件UFHST-B-0.14-0.98-1 为例,各级荷载作用下跨中截面钢管应变沿截面高度H 的典型变化,见图8 所示。从图中可以看出,加载初期,试件截面尚处于弹性阶段,受压、拉区的应变相当,中性轴和截面几何中心基本重合。而后,随着荷载的增加,受拉区UHPC 开裂,使得截面受拉区应变的增长速率大于受压区,受拉区高强钢管先于受压区高强钢管进入塑性阶段。继续加载,受拉区域不断扩大,中性轴不断偏离试件几何中心,向受压区偏移。高强钢管UHPC 梁的中性轴随着荷载增加而变化的趋势,与普通钢管UHPC 梁相比,并无差异,二者的组合截面均符合平截面假定。

图 8 应变沿截面高度的典型变化Fig. 8 Typical strain variation along cross-section height

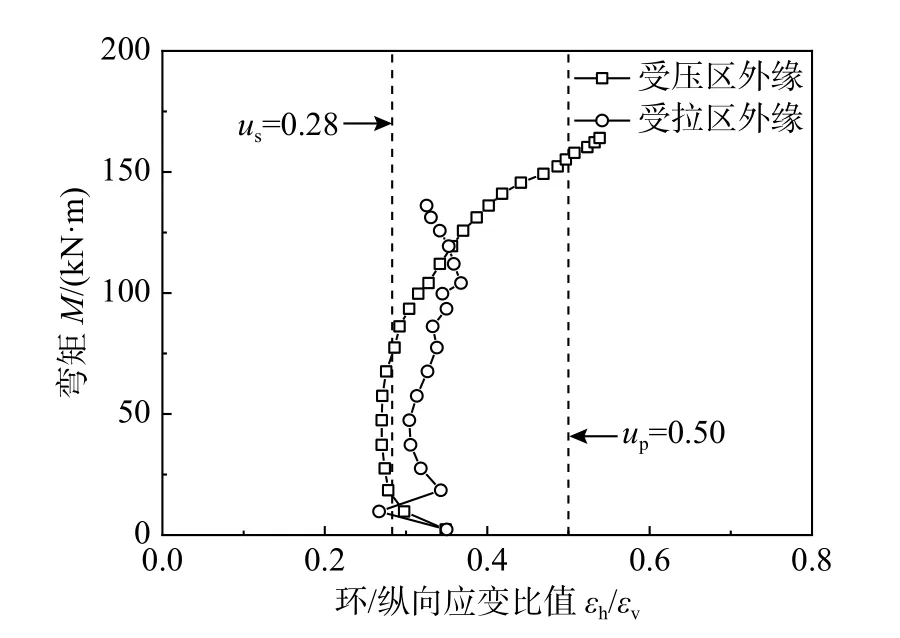

以试件UFHST-B-0.29-1.62-1 为例,受拉、压区外缘处,钢管的环/纵向应变比值εh/εv随弯矩增加的典型变化如图9 所示。由图可知,受荷初期,高强钢管处于弹性阶段,受拉、压区钢管的环/纵向应变比值基本保持在0.28 附近。随着荷载的增加,受拉区钢管的环/纵向应变比值未有明显变化,受压区钢管的环/纵向应变比值由于UHPC不断挤压则逐渐增大,且大于高强钢管的屈服横向变形系数0.50。该现象表明,受压区高强钢管对核心UHPC 的套箍作用是应被考虑。

图 9 弯矩-环/纵向应变比值的典型曲线Fig. 9 Typical curve of moment-ratio of circumferential strain to longitudinal strain

3 有限元分析

3.1 模型建立

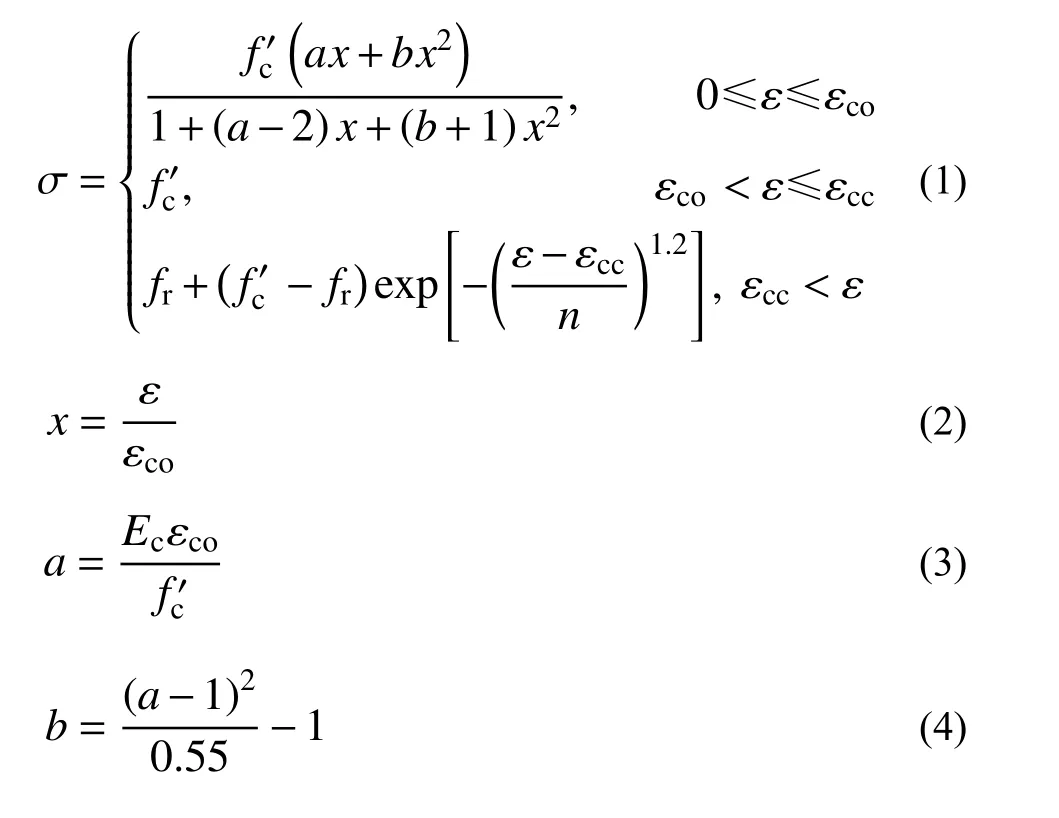

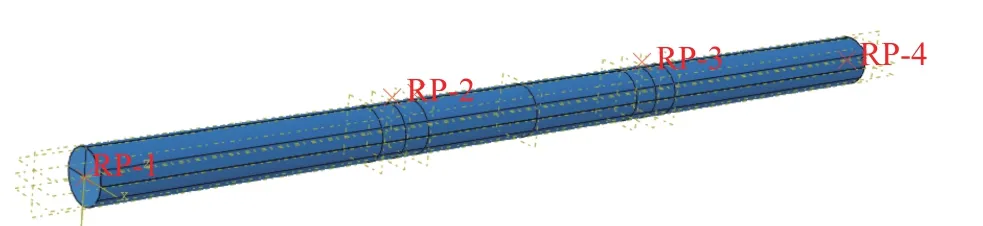

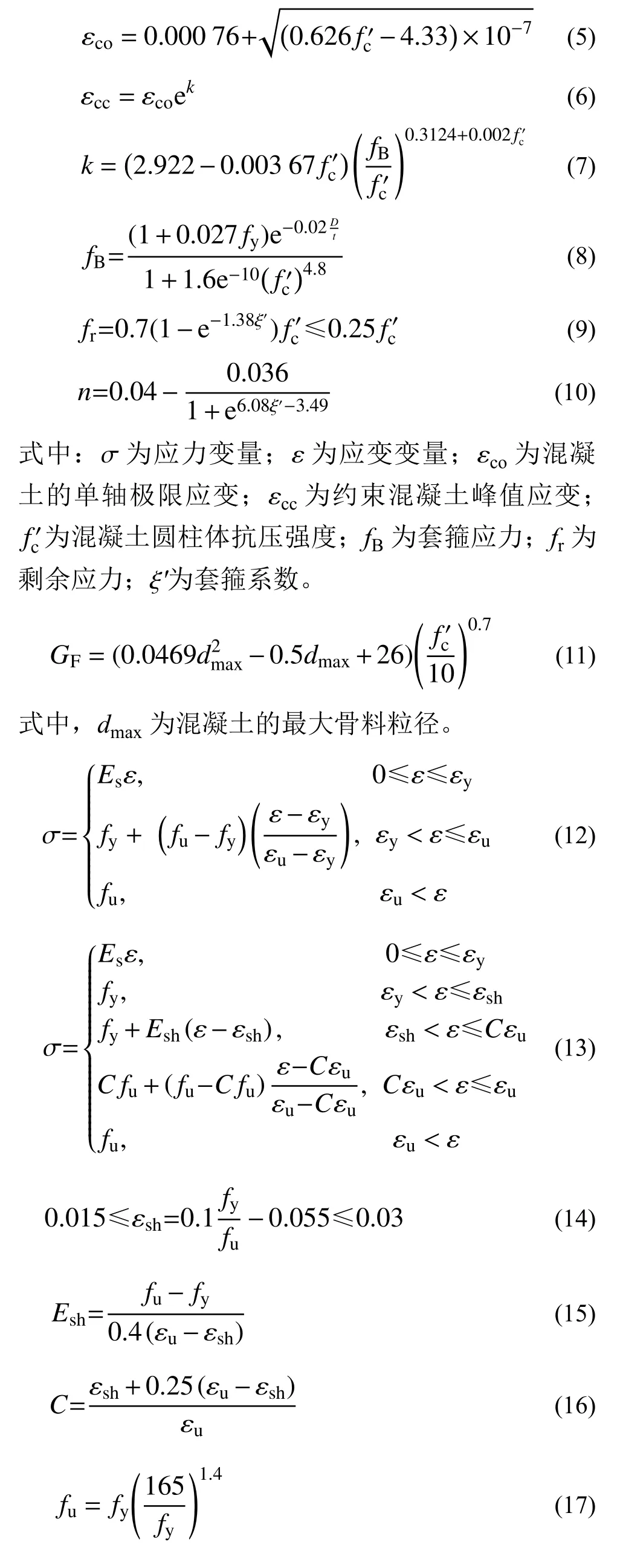

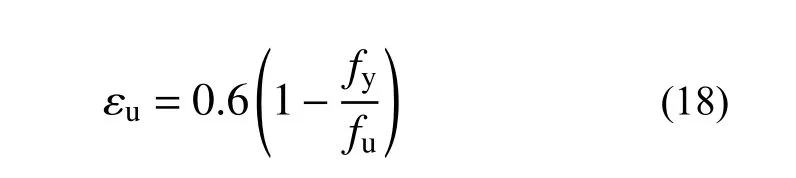

采用ABAQUS 软件,建立钢管混凝土纯弯梁的有限元模型,见图10。模型中,混凝土采用C3D8R的实体单元,钢管采用S4R 壳单元。钢管与内填混凝土采用面面接触,法向接触为硬接触,切向接触采用库伦摩檫,摩檫系数为0.55。边界和位移荷载通过参考点施加,上、下参考点则分别与试件加载区域和支座单元区域采用刚体绑定。试验结果表明,钢管和混凝土的滑移现象并不显著,为此边界点RP1 和RP4,与钢管和混凝土采用刚体绑定。对于材料本构模型的选取,混凝土采用塑性损伤模型,受压的应力-应变曲线采用Tao 等[24]的模型,见式(1);混凝土的受拉软化性能,采用破坏能量准则,对应的GF[24]如式 (11)所示。以460 MPa 的钢管屈服强度为界,该界限上(≥460 MPa)、下(<460 MPa)的钢材本构模型,则分别采用三段线[25−26]和五段线[27]模型,分别见式(12)和式(13)。

图 10 有限元模型Fig. 10 Finite element model

式中:σ 为应力变量;ε 为应变变量;fy钢管屈服强度;fu钢管极限强度;εy为钢管屈服应变;εsh为钢管强化应变;εu为钢管极限应变;Es为钢管弹性模量;Esh为钢管强化模量。

3.2 模型验证

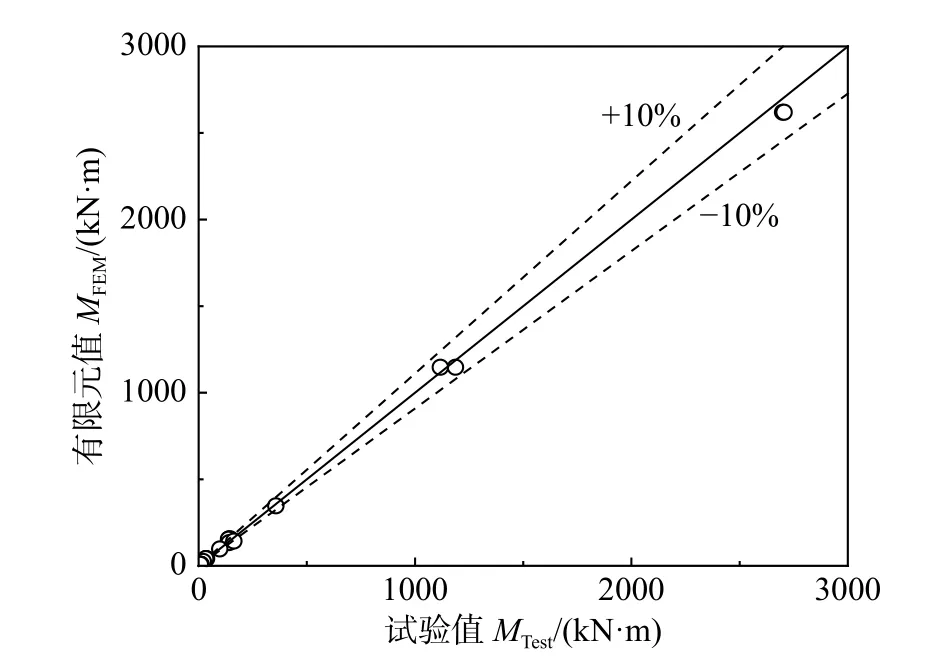

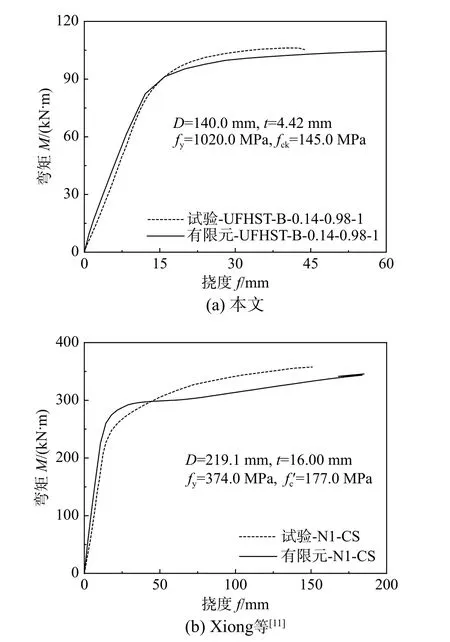

基于搜集的21 根高强材料钢管混凝土纯弯梁以及本文(高强)钢管UHPC 纯弯梁的试验数据样本,对上述方法建立的有限元模型开展验证工作。

从图11 抗弯承载力[23]计算值MFEM和试验结果MTest的对比可以看出,二者基本相等,整体计算误差控制在±10%内。对比有限元曲线和试验曲线也发现,如图12 所示,二者曲线基本吻合。由此可见,上述方法建立的有限元模型能较准确地描述高强材料钢管混凝土纯弯梁的承载力和弯矩-跨中挠度曲线,用于后续的抗弯性能分析是可靠的。

图 11 有限元与试验的承载力对比Fig. 11 Comparison in bearing capacity between finite element results and test results

3.3 受力过程分析

图13(a)和图13(b)分别为普通钢管UHPC 梁和高强钢管UHPC 的典型受力过程分析曲线。随着弯矩荷载的不断增加,由图13(a)可知,普通钢管UHPC 梁依次发生受拉区UHPC 开裂、受拉区普通钢管屈服、受压区普通钢管屈服和受压区UHPC塑性膨胀(抗压强度达单轴极限强度)。而如图13(b)所示,高强钢管UHPC 梁则依次发生受拉区UHPC开裂、受压区UHPC 塑性膨胀、受拉区高强钢管屈服和受压区高强钢管屈服。对比二者的全过程受力可知,随着屈服强度的增加,高强钢管UHPC梁进入弹塑性和塑性阶段的原因发生变化。与普通钢管UHPC 梁不同,高强钢管UHPC 梁的UHPC先于高强钢管进入塑性阶段,为此近似含钢率或套箍系数下高强钢管UHPC 的弹塑性比例显著。进一步分析该结果还发现,钢管屈服后横向变形系数(0.50)增大,而UHPC 临近极限强度的横向变形系数(0.30)较小,若套箍作用在钢管屈服前得到建立,UHPC 的膨胀变形可被更及时地限制,为此高强钢管与UHPC 的协同作用有望得到更有效的保证。该分析进一步解释了试验现象:在高强钢管套箍作用下,UHPC 挤压声较小的原因。

图 12 有限元与试验的曲线对比Fig. 12 Comparison in curve between finite element results and test results

图 13 受力过程分析曲线Fig. 13 The curve of analyzing mechanical process

3.4 套箍系数分析

根据试验结果可知,随着含钢率和钢管屈服强度的增加,钢管混凝土梁的抗弯性能发生变化。借助套箍系数,不仅可统一表征含钢率和钢管屈服强度参数,而且还可对混凝土强度参数进行分析。由于有限元采用的混凝土强度为圆柱体抗压强度,为此下述讨论的套箍系数ξ′=(Asfy)/()。

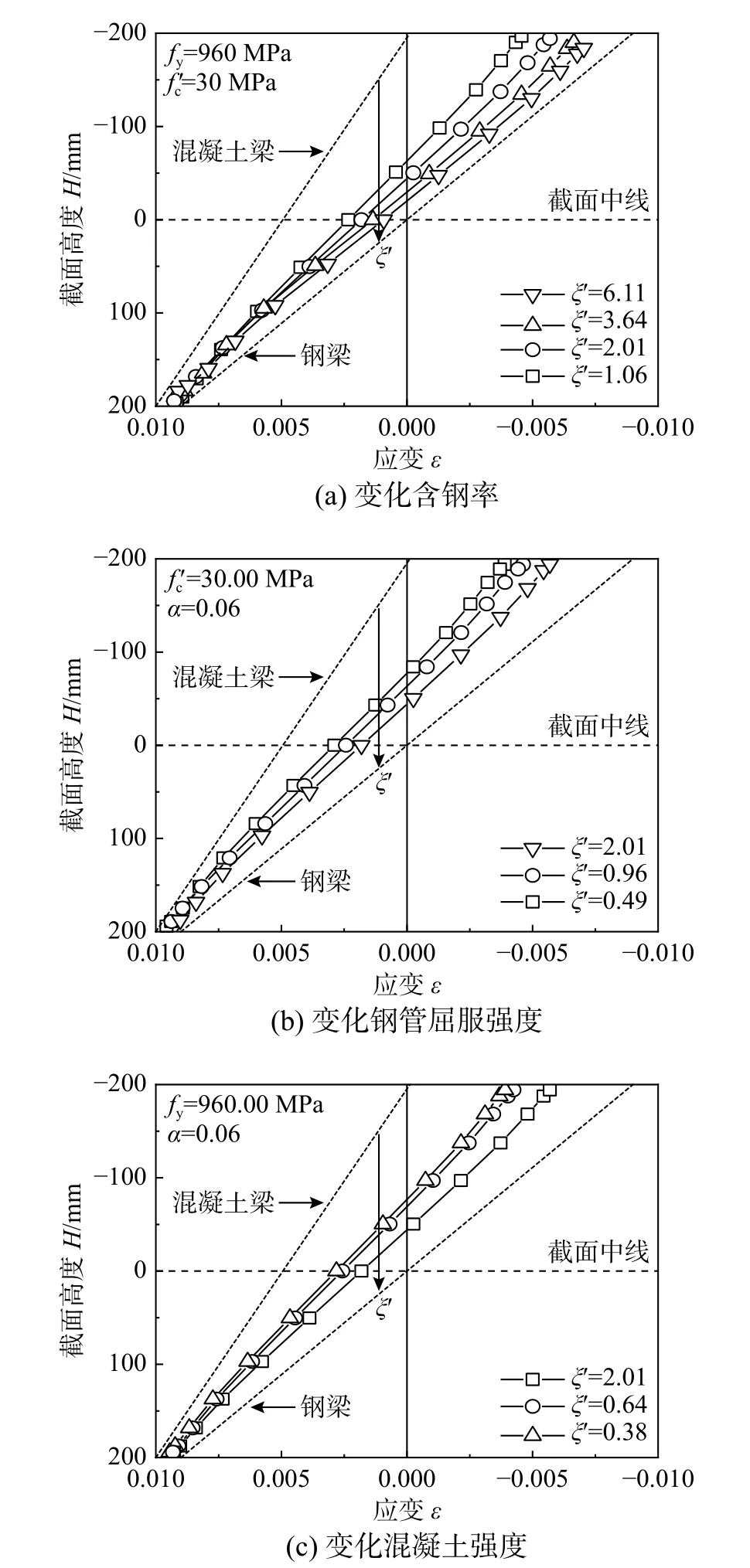

3.4.1 中性轴

钢管混凝土梁达抗弯承载力[23]时,不同套箍系数下,核心混凝土的截面应变分布图,见图14。其中,图14(a)的套箍系数,在保持材料强度不变时,通过变化含钢率而实现;图14(b)和图14(c)的套箍系数ξ',则分别在保持含钢率不变时,通过变化钢管屈服强度和混凝土强度而实现。

从图14 可以看出,由于外包钢管的增设,核心混凝土的弯曲变形得到较好地发展,中性轴距截面受压边缘的距离明显增加。但无论采用何种方式变化套箍系数,随着套箍系数的增加,钢管混凝土梁达抗弯承载力时,中性轴趋近截面中线,截面应变分布趋向与同截面的钢梁接近,表明钢管混凝土梁的抗弯性能趋向钢梁。

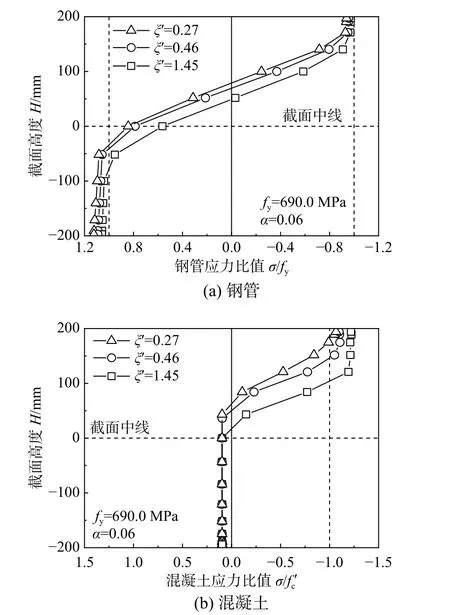

3.4.2 截面应力

钢管混凝土梁达抗弯承载力[23]时,以变化混凝土强度为例,不同套箍系数下,钢管混凝土梁中钢管和混凝土的截面应力分布,见图15。

从图15 可以看出,受压区钢管由于为核心混凝土提供环向应力,进入塑性后,其截面应力小于单轴的屈服强度。而由于混凝土的密贴支撑,受拉区钢管处于双向受拉的应力状态,为此进入塑性后的截面应力大于单轴的屈服强度。混凝土抗拉强度低,受拉区的应力较小。由于钢管的套箍作用,受压区混凝土进入塑性后,其截面应力则大于单轴的抗压强度。此外,随着套箍系数的增加,截面进入塑性后,受压区混凝土和钢管的应力增大,而受拉区钢管的应力则减小。与混凝土的应力提高幅度相比,钢管应力受套箍系数的影响较小。

图 14 截面应变分布Fig. 14 The strain distribution of cross-section

3.4.3 承载力比值

不考虑局部屈曲,钢管全截面进入塑性时的应力分布简化示意,见图16。

式中:Ms为钢管的抗弯承载力计算值;fy为钢管屈服强度;D 为钢管外径;t 为钢管厚度。

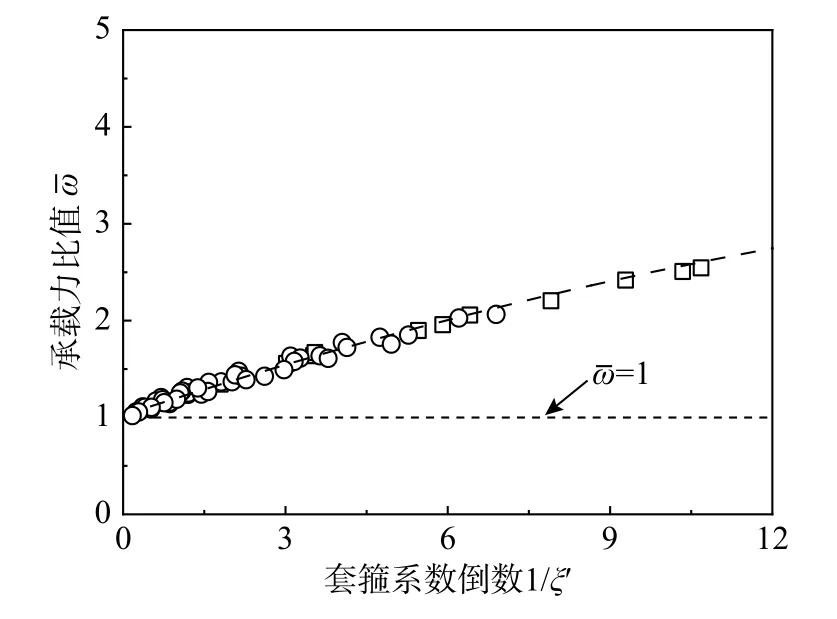

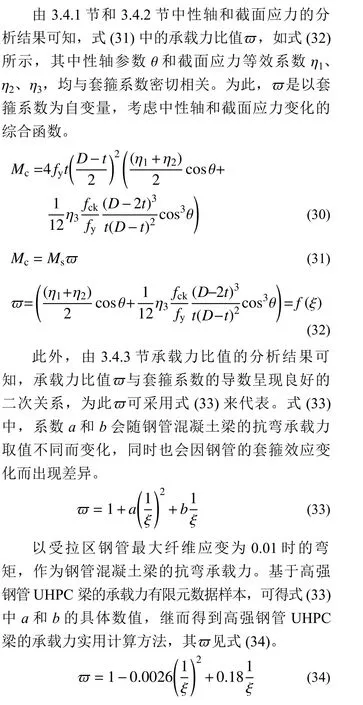

通过简单积分,钢管的抗弯承载力Ms计算式,见式(19)。以Ms作为基准,分析钢管混凝土梁与钢管梁的承载力比值 ϖ=Mu/Ms随套箍系数倒数1/ξ'的变化,见图17。从图中可以看出,随着1/ξ'的增加, ϖ比值明显增大,二者呈现非线性关系。当1/ξ'→0,套箍系数趋于无限大, ϖ→1,钢管混凝土梁在抗弯承载力上与钢梁等同。由该现象可知,与3.4.1 节中性轴的分析结果一致,随着套箍系数的增加,钢管混凝土梁在抗弯性能上趋向钢梁连续过渡。

图 15 截面应力分布Fig. 15 The stress distribution of cross-section

图 17 承载力比值随套箍系数的变化Fig. 17 The variation of bearing capacity ratio with the hoop coefficient

4 承载力计算

4.1 现有计算方法及评估

基于统一理论,中国规范《钢管混凝土结构技术规范》(GB50936−2014)[28]第5.1.6 节,定义受拉区钢管最大纤维应变为0.01 时的弯矩为抗弯承载力,该定义与本文一致。钢管混凝土梁的承载力实用计算方法,如式(20)所示,截面考虑了一定的塑性发展。

式中:Mc为钢管混凝土梁的抗弯承载力计算值;rm为塑性变形发展系数;fsc为钢管混凝土的抗压强度;Wsc截面抗弯系数。

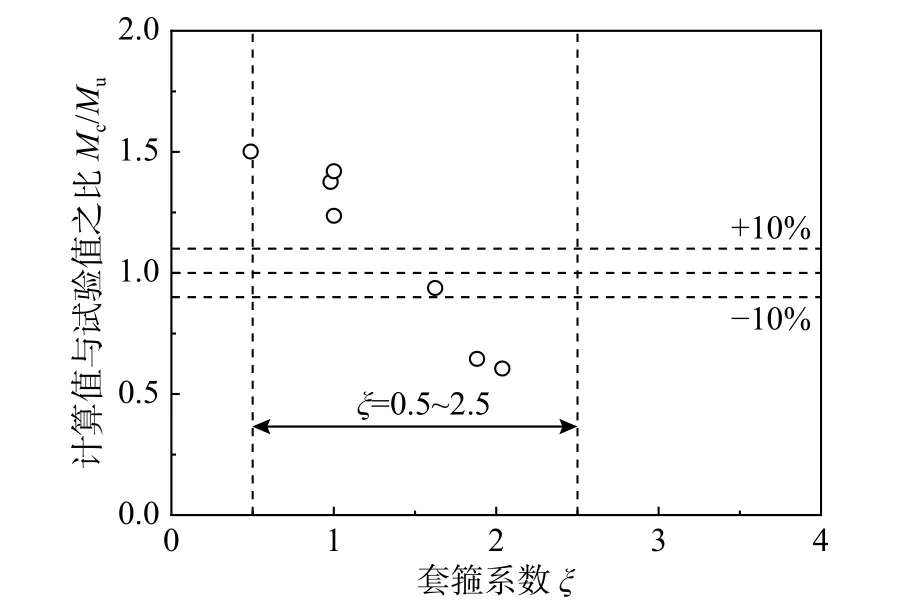

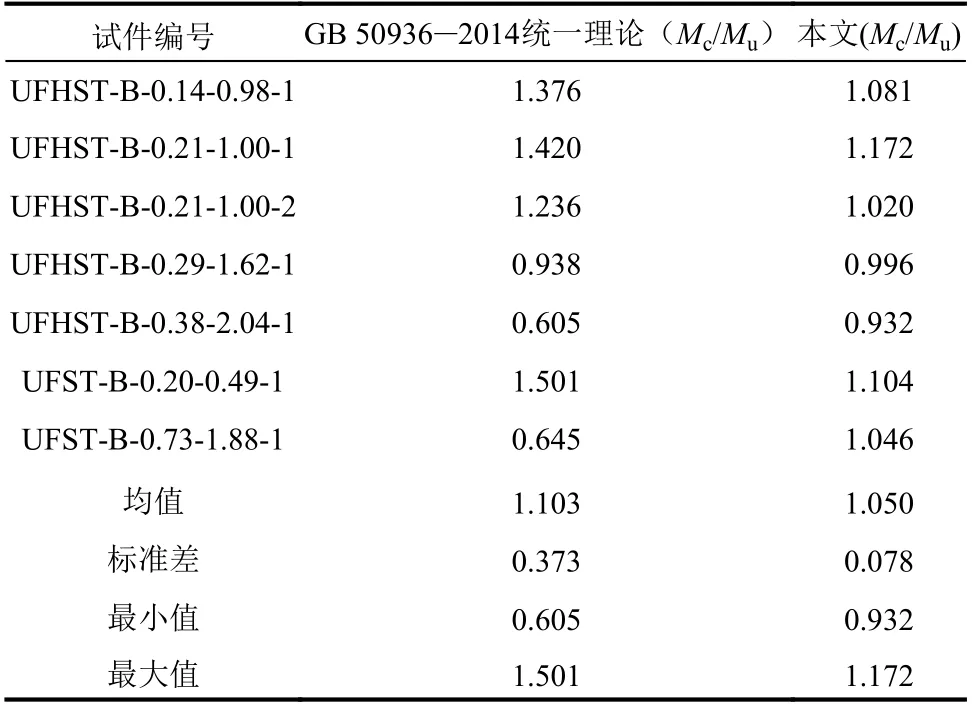

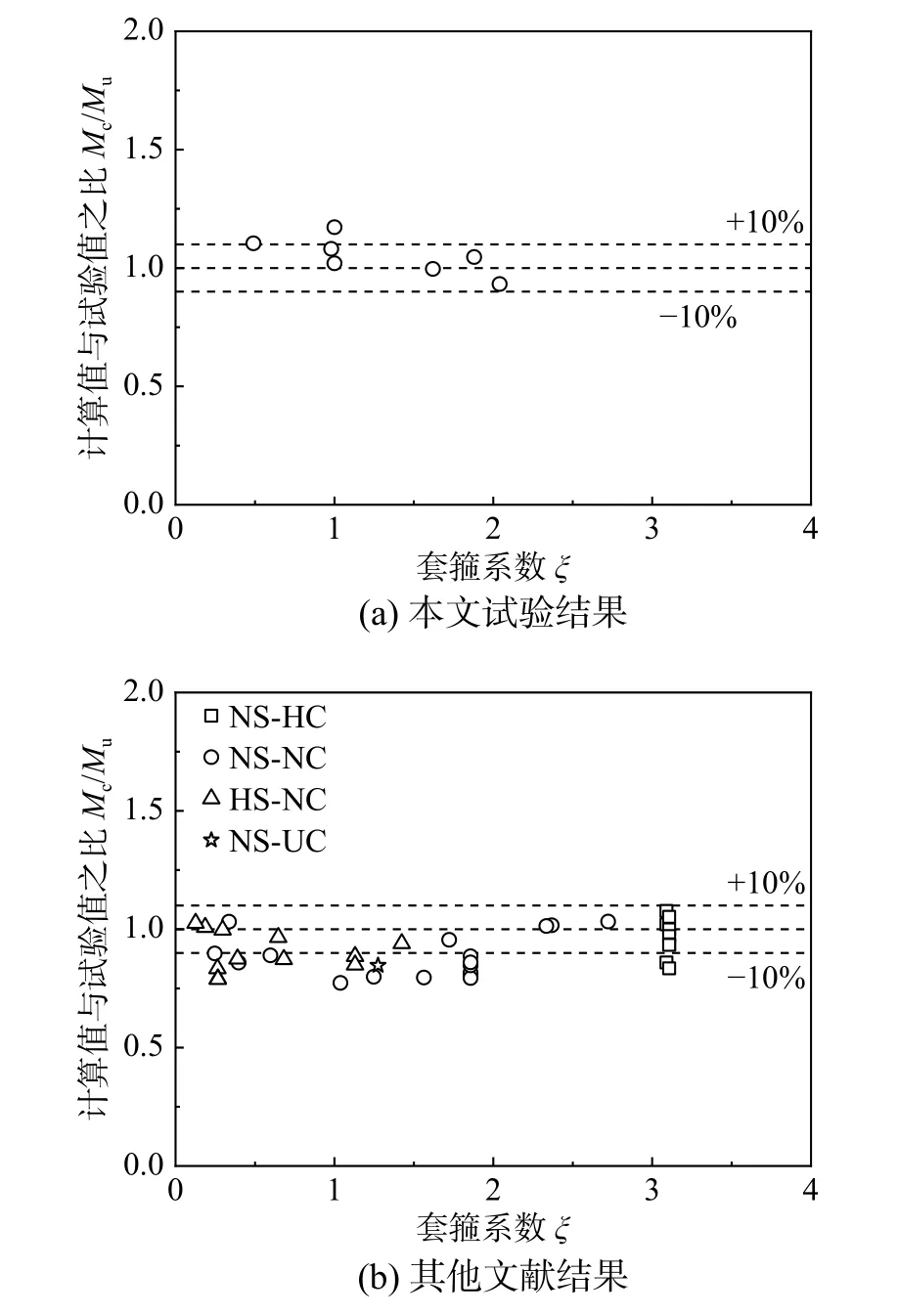

将上述计算方法用于预测本文试验结果,得到计算值Mc与试验结果Mu之比Mc/Mu随套箍系数的变化,见图18。从图中可以看出,虽然本文设计的套箍系数均落于计算方法的适用范围内,但该计算得到的Mc/Mu值并非在Mc/Mu=1 的直线附近,而是离散地分布在各个区域。具体预测结果,如表4 所示,平均Mc/Mu值为1.103,标准差达0.373。由此可知,随着组成材料强度的提高,式(20)已不能较好地延用于高强钢管UHPC 梁的承载力计算。

式(20)涉及的fsc和rm均是基于试验结果拟合的经验值,鉴于多参数拟合,会明显削减公式超出适用范围的预测精度。为此,本文将对钢管混凝土梁的抗弯承载力计算方法开展研究,以期得到材料强度适用范围更广的实用计算模型,继而建立高强钢管UHPC 梁的承载力计算方法。

图 18 式(20)的预测精度随套箍系数的变化Fig. 18 The variation of the prediction accuracy of Eq. (20)with the hoop coefficient

表 4 预测结果的评估Table 4 Evaluation of prediction results

4.2 建议计算方法的提出及验证

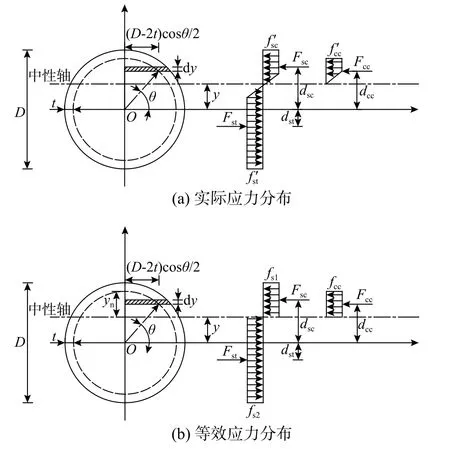

由试验结果可知,(高强)钢管UHPC 梁在受力过程中,组合截面基本满足平截面假定。为此,在计算抗弯承载力时,根据3.4.2 节的截面应力分析,钢管混凝土梁达抗弯承载力时,截面应力分布的简化示意如图19(a)所示。图中,无钢纤维掺入的素UHPC,抗拉强度低,为此计算分析时,与普通混凝土一致,忽略抗拉作用。

由于图19(a)的截面应力分布过于复杂,并不适合直接开展积分计算。为此,在保持钢管的受压轴向合力Fsc、受拉轴向合力Fst以及混凝土的受压轴向合力Fcc不变的情况下,对钢管和混凝土的应力沿截面高度进行等应力处理,即将钢管的受压应力、受拉应力以及混凝土的受压应力分别等效为fsc、fst和fcc。简化后的应力分布示意,见图19(b)。

图 19 钢管混凝土梁的抗弯承载力计算示意Fig. 19 Calculation diagram of the bending bearing capacity of concrete filled steel tube beam

钢管混凝土梁的抗弯承载力,如式(24)所示,由钢管和混凝土共同承担。

式中,Msc和Mcc为外包钢管和内填混凝土的抗弯承载力计算值。

钢管和混凝土的抗弯承载力,根据图19(b)的截面应力分布,通过简单积分,如式(25)和式(26)所示。

引入未知的截面应力等效系数η1、η2和η3,钢管的等效受拉、压应力分别见式(27)和式(28);混凝土的等效受压应力,如式(29)所示。

将式 (25)~式 (29)代入式 (24)中,得式 (30)后,将式(19)代入式(30)得式(31)。

将上述计算值与本文试验结果进行对比,见图20(a)。从图中可以看出,预测误差整体控制在±10%。具体预测结果,如表4 所示,平均Mc/Mu值为1.050,标准差为0.078。与式(20)相比,离散度降低了79.08%。由此可知,本文提出的实用计算方法可更可靠地预测高强钢管UHPC 梁的抗弯承载力。

图 20 式(31)的预测精度随套箍系数的变化Fig. 20 The variation of the prediction precision of Eq. (31)with the hoop coefficient

进一步地,将上述计算方法的计算值与搜集的试验结果[11−16,29](包括13 根钢管屈服强度小于420 MPa 且混凝土抗压强度为60 MPa~120 MPa 的普通钢管高强混凝土(NS-HC)梁、17 根钢管屈服强度小于420 MPa 且混凝土抗压强度小于60 MPa的普通钢管混凝土(NS-NC)梁、12 根钢管屈服强度大于420 MPa 且混凝土抗压强度小于60 MPa 的高强钢管混凝土(HS-NC)梁和1 根钢管屈服强度小于420 MPa 且混凝土抗压强度大于120 MPa 的普通钢管超高强混凝土(NS-UC)梁进行对比,见图20(b)。从图中可以看出,尽管材料强度变化,上述实用计算方法得到的Mc/Mu值,并未明显偏离Mc/Mu=1 的直线。该现象表明,其他类型钢管混凝土梁采用本文实用计算模型时,承载力的预测精度也有望得到保证。产生略微预测偏差的主要因为是:材料强度超过一定范围,钢管和混凝土的套箍效应发生改变。式(34)中的计算系数a和b,与钢管混凝土对比梁的真实a 和b 存在差异。

5 结论

开展高强钢管UHPC 梁的抗弯力学性能试验研究,并借助有限元分析不同套箍系数下钢管混凝土梁达抗弯承载力时的力学特征,以探讨高强钢管UHPC 梁的抗弯承载力计算方法,得到结论如下:

(1)高强钢管UHPC 梁的受力机理与普通钢管UHPC 梁类似,各含钢率下高强钢管UHPC 梁发生延性破坏,截面满足平截面假定,受压区高强钢管对核心UHPC 的套箍作用应被考虑。

(2)与普通钢管UHPC 梁不同,高强钢管UHPC梁的UHPC 先于高强钢管进入塑性阶段,近似含钢率或套箍系数下高强钢管UHPC 梁的弹塑性比例显著。当高强钢管UHPC 梁的套箍作用在钢管屈服前建立时,UHPC 的横向膨胀较早受到高强钢管的限制,高强钢管和UHPC 的协同作用得到更有效的保证。

(3)随着套箍系数的增加,钢管混凝土梁在抗弯性能上趋向钢梁连续过渡,钢管混凝土梁达抗弯承载力时,受压区混凝土的应力明显增大,而钢管应力则变化较小。计算钢管混凝土梁的抗弯承载力时,其应力取值系数和中性轴需考虑套箍系数的影响。

(4)现有中国规范GB50936−2014 的实用计算方法在预测高强钢管UHPC 梁的抗弯承载力时,存在不准确且离散性较大的问题。采用本文提出的应力取值模式,其所形成的承载力计算方法,在提高精确度的基础上,离散度也显著降低。