方钢管螺旋筋混凝土柱偏压性能试验及参数分析

2021-01-27陈宗平黄乐彰谭秋虹

陈宗平,黄乐彰,谭秋虹

(1. 广西大学土木建筑工程学院,南宁 530004;2. 广西大学工程防灾与结构安全教育部重点实验室,南宁 530004)

钢管混凝土柱结构具有承载力高、刚度大、抗震性能好等优点,应用前景广泛。在实际工程中,由于方钢管混凝土结构相对于圆钢管混凝土结构而言,构件节点之间连接更为方便,因而方钢管混凝土柱结构更受到工程人员的青睐。偏心受压作为方钢管混凝土柱的一种主要受力形式,国内外学者均十分关注并开展了大量的研究,取得的许多重要成果也被应用在各国相关规范中[1−4]。

然而,就约束性能而言,方钢管的约束性能不如圆钢管。即便如此,由于其施工的便利性,工程人员仍愿意牺牲其约束性而选择方钢管混凝土柱结构。若采取一些有效措施提高方钢管对混凝土的约束效果,将会极大改善这种结构的力学性能,有着重要的工程意义。对此,国内外学者提出多种改善措施,如设置加劲肋[5]、内设型钢或外包U 型钢[6−7]、设置约束拉杆或对拉片[8]、配置普通箍筋等[9],并取得了一定效果。

近年来,随着研究的不断深入,一种新型的组合形式被提出,即方钢管螺旋筋混凝土柱结构。它是指在原有的方钢管混凝土柱中配置螺旋筋及一定数量的纵筋的结构形式。目前,笔者研究团队[10−12]、赵均海等[13]、Ding 等[14]、Ohtori 等[15]学者对方钢管螺旋筋混凝土柱的力学性能进行了深入研究,取得了许多重要的研究成果,并推导建立了方钢管螺旋筋混凝土的承载力计算公式。然而,上述研究均是针对方钢管螺旋筋混凝土柱轴压构件进行的,而偏心受压力学性能却少有提及,对于偏心受压下螺旋筋增强机理及相关影响因素分析的研究仍有待深入。因此,本文对17 个方钢管螺旋筋混凝土柱试件和1 个普通方钢管混凝土柱试件进行静力偏心受压性能试验,基于试验结果分析了设计变化参数对方钢管螺旋筋混凝土偏压力学性能的影响规律,并采用纤维模型法进一步探讨螺旋筋与纵筋对方钢管混凝土偏压承载力的贡献程度,为方钢管螺旋筋混凝土柱结构的偏压力学性能提供理论参考。

1 试验概况

1.1 试件制作及参数设计

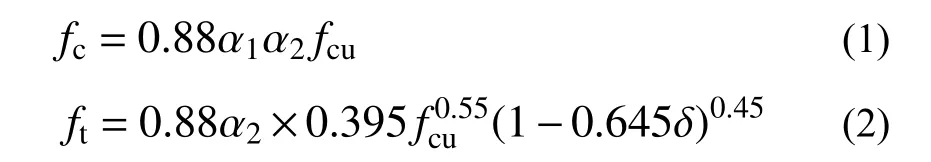

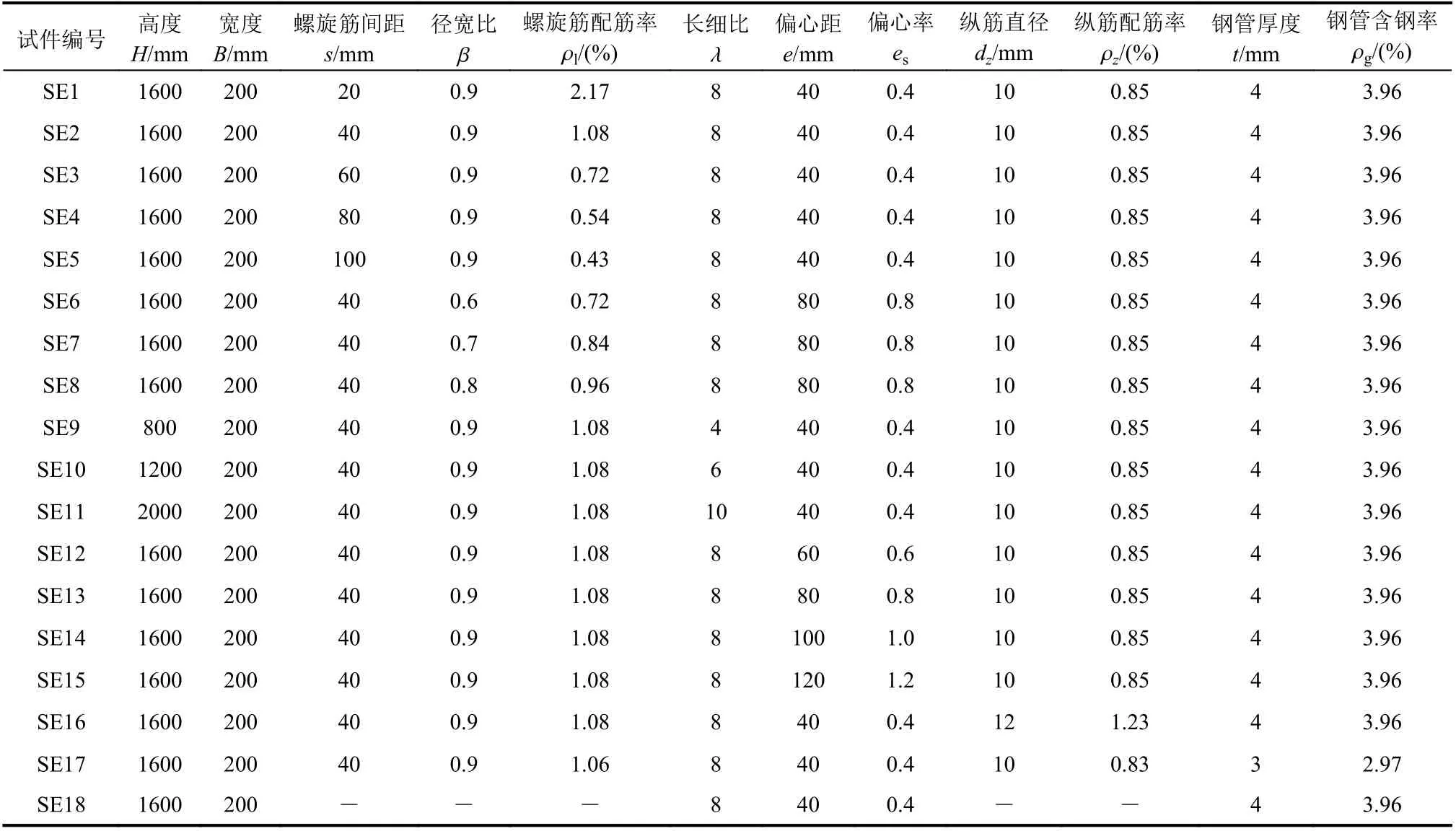

试验一共设计了17 个方钢管螺旋筋混凝土偏压柱试件和1 个普通方钢管混凝土偏压柱试件,试件制作时将纵筋对称布置于螺旋筋内部并绑扎形成螺旋钢筋笼,在方钢管底部预留一块3 mm 厚的钢端板兼做钢管底模,预先在端板处标定螺旋钢筋笼的位置,将已绑扎好的螺旋钢筋笼放置于端板标定位置处后焊接,最后将方钢管套入并焊接。试件采用立式浇筑的方式进行混凝土浇筑并振捣密实。另外,为防止端部优先于试验段破坏,在钢管两端焊接槽钢进行局部增强,并在槽钢内部浇筑混凝土。设计主要考虑的变化参数有:螺旋筋间距s、螺旋圈的径宽比β(β=螺旋圈的外直径D/方钢管截面宽度B)、长细比λ(λ=试件高度H/B)、偏心率es(es=偏心距e/B)、纵筋直径dz和钢管壁厚度t,表1 中为dz纵筋直径,ρl为钢管配钢率,ρz为纵筋配筋率,ρg为钢管配钢率。各试件制作过程如图1 所示,具体设计参数见表1。

1.2 试件材料性能

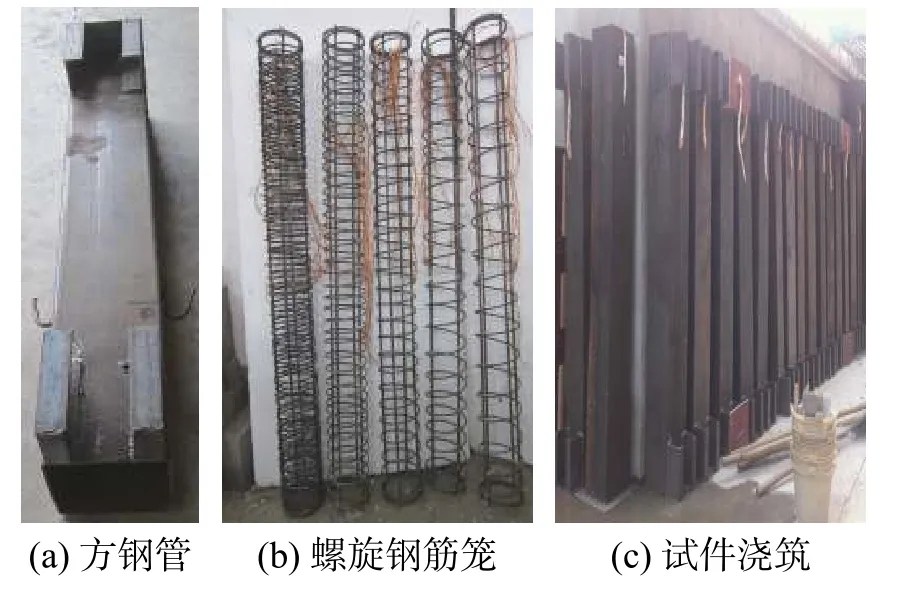

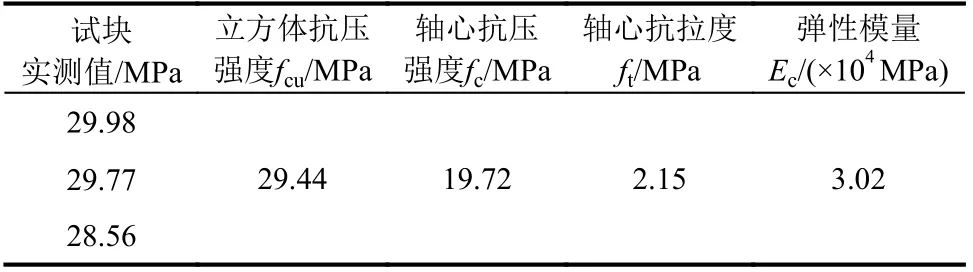

制作试件所用的混凝土均为同批次混凝土,混凝土设计强度为C30。在试件浇筑同时预留了1 组立方体试块,试块与试件同龄期同条件养护,并在试验加载前一天进行试块测试。混凝土的强度和弹性模量分别由标准立方体试块根据《普通混凝土力学性能试验方法》[16]的标准进行测定,混凝土力学性能指标见表2。其中,fc、ft由混凝土结构设计规范(GB 50010−2010)[17]换算公式求得,见式(1)和式(2):

混凝土强度等级为C30,故α1=0.76,α2=1.0,δ=0.12。

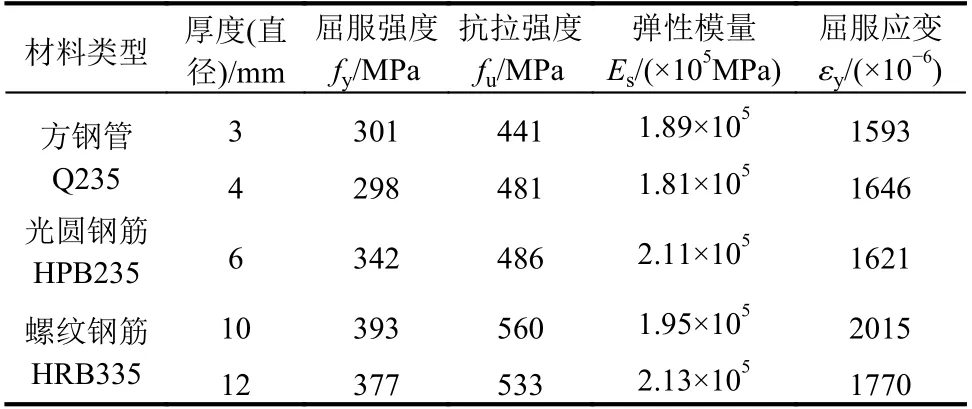

试件的纵向钢筋采用HRB335 级螺纹钢筋;螺旋筋采用HPB300 级光圆钢筋;钢管为普通热轧Q235B 级钢管。按照标准[18]进行测定,其钢材的力学性能指标见表3。

1.3 加载与测量方案

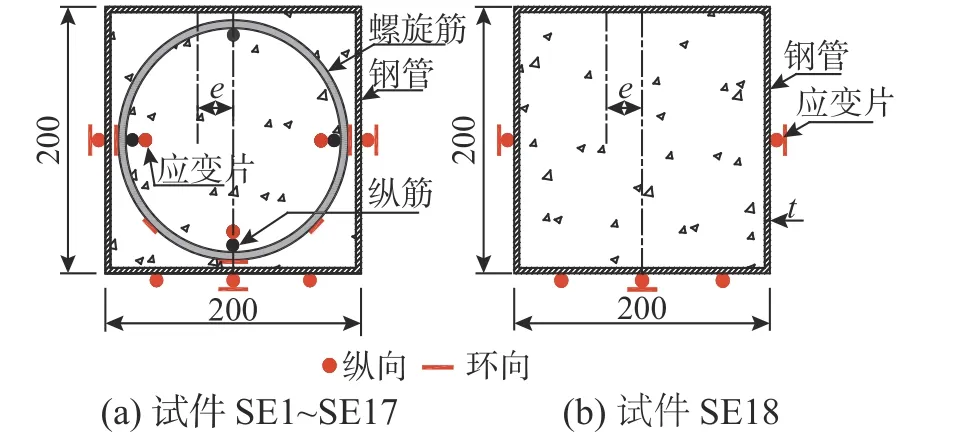

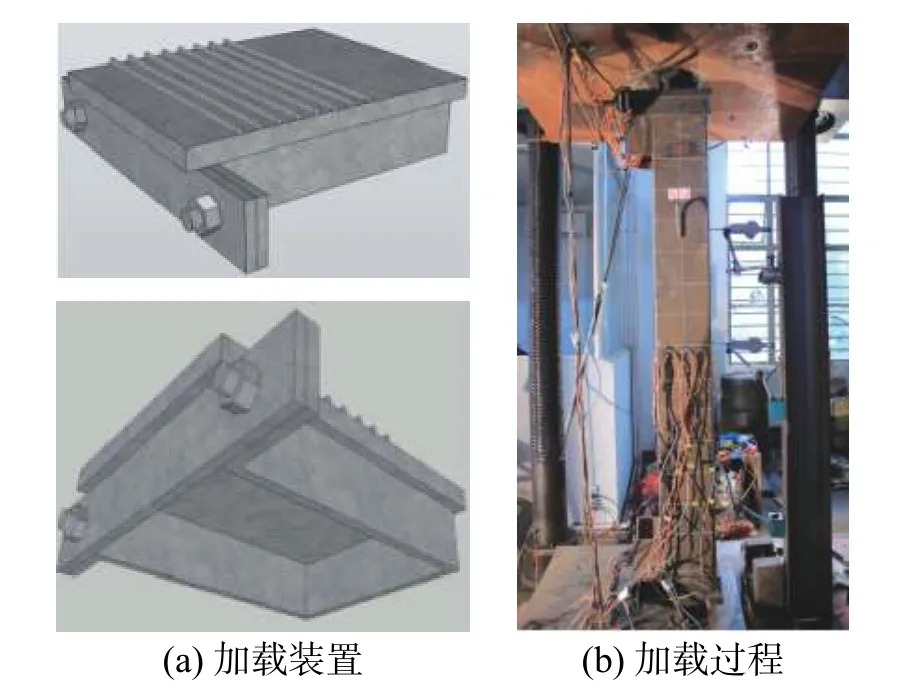

加载装置采用液压试验机(YE-10000F),并采用滚轴支座对试件施加偏心荷载。试验采用位控加载方式,以试验机上、下压板竖向位移为控制值,加载速率为1 mm/min,当荷载下降至极限荷载的75%以下或试件变形过大不适宜继续加载时,停止试验。为确保偏心距定位准确及防止试件柱端因应力集中优先于试验段破坏的状况,试验设计了柱端加载装置。试件的纵向变形由布置于上、下承压板的位移传感器测得,侧向挠度变形由试件表面布置的位移计量测而得。方钢管、螺旋筋及纵筋的应变值通过试件跨中截面粘贴应变片测得。跨中截面应变测点布置如图2 所示,加载装置及加载过程如图3 所示。

表 1 试件设计参数Table 1 Parameters of specimens

图 1 试件制作Fig. 1 Test setup

表 2 混凝土材性Table 2 Concrete properties

表 3 钢材材性Table 3 Steel properties

图 2 应变片布置Fig. 2 Strain gauge arrangement

2 试验结果

2.1 试件破坏形态

图 3 加载装置及加载过程Fig. 3 Devices and process of loading

方钢管螺旋筋混凝土柱的偏压破坏形态与普通方钢管混凝土柱相似,整体表现为压弯破坏并伴随着钢材的局部屈曲,其受力过程均经历了弹性阶段、钢管屈曲阶段和破坏阶段。试件破坏时钢管表面出现3~5 处局部鼓曲,然而仅有跨中处或跨中附近的一到两处鼓曲对试件的破坏起决定性作用。试件破坏时,最大鼓曲程度可达25 mm~30 mm。

与普通钢管混凝土柱出现局部鼓曲时间(约峰值荷载78%)相比,方钢管螺旋筋混凝土柱的出现局部鼓曲现象的时间延后(约峰值荷载85%),且峰值荷载后变形能力更大;长细比和偏心率对试件破坏形态影响显著,随着长细比和偏心距的增加,试件破坏时跨中挠度呈非线性增长趋势;而其余变化参数对试件破坏形态影响相对较小。典型试件破坏过程如图4 所示。

图 4 典型试件破坏形态Fig. 4 Failure modes of typical specimens

2.2 荷载-跨中挠度曲线

图5 为试件的荷载-跨中挠度曲线。由图5 可以发现,加载初期试件的跨中挠曲变形较小,试件的荷载-挠度之间呈线性关系变化。螺旋筋间距、径宽比、纵筋配筋率以及钢管壁厚等参数的变化对初始刚度影响很小,它们几乎重合;但长细比及偏心率对初始刚度影响较大,长细比及偏心率越大的试件,其初始刚度则越小。通过对图5中各参数对应分析,图5(a)对于螺旋筋间距变化,试件峰值荷载随螺旋筋间距的减小略有提升;与普通钢管混凝土试件相比,内置螺旋筋后试件的初始刚度及峰值荷载有所提升,峰值过后可以维持较大变形的同时保有较高的强度储备,延性更好;图5(b)径宽比的变化对曲线初始刚度及峰值荷载影响不明显;图5(c)随着长细比的增大,不但试件的初始刚度减小,同时试件的峰值荷载随之下降。图5(d)偏心率的变化,对试件的初始刚度、峰值荷载、峰值位移和下降段均有显著影响,偏心率越大,虽然初始刚度和峰值荷载小,但其峰点位移却变大,下降段也变得平缓。图5(e)作为螺旋筋构造用的纵向钢筋,其配筋率从0.85%提高到1.23%时,荷载-挠度曲线几乎没有改变。图5(f)钢管壁厚大的试件其峰值荷载大。

图 5 荷载-跨中挠度曲线Fig. 5 Curves of load-midspan deflection

2.3 侧向挠度沿高度分布

图6 为典型试件的侧向挠度在不同荷载阶段沿高度的分布曲线图,其中h/H 为试件的相对高度,h 为柱底到测点的高度。由图6 可见,试件侧向挠度的发展规律相似,而随着荷载的增加,挠度曲线的形状逐渐趋于对称且接近正弦半波曲线。

图 6 侧向挠度-高度曲线Fig. 6 Lateral deflection-height curves

2.4 钢材纵向应变沿截面高度分布

图7 为典型试件的钢材纵向应变沿截面高度分布。由图7 可以看出,整个加载过程中,纵向应变沿截面高度基本保持平截面假定,随着荷载级数不断增大,中和轴不断地往近力侧方向移动,当荷载接近0.7Nu~0.9Nu时,截面应变进入非线性阶段。

2.5 力学性能指标

衡量方钢管螺旋筋混凝土试件主要力学性能指标有:极限承载力Nu、峰值挠度fp(试件极限承载力对应的跨中挠度)、抗弯刚度EI、延性及耗能,其中延性和耗能分别采用延性系数µ和耗能系数ω 来反映。

1)延性

延性是反映结构或构件变形能力的一项重要指标,本文采用文献[12]公式确定试件的延性系数:

式中:fu指试件的极限挠度,取试件极限荷载下降至85%对应的跨中挠度值;fy为试件的屈服挠度,具体方法采用R.Park 法确定,确定方法如图8 所示。

图 7 钢材纵向应变-截面高度曲线Fig. 7 Curves of steel longitudinal strain-height of section

图 8 R. Park 法确定fyFig. 8 Determination of fy by R. Park method

2) 耗能

耗能能力能够反映构件抗震性能的好坏。为了便于分析试件的耗能能力,以荷载-跨中挠度(N-f)曲线为研究对象,耗能系数采用文献[12]的计算公式进行计算:

式中:SOUAD为试件荷载-跨中挠度曲线与横坐标围成的面积(图9 中阴影部分面积);SOBCD为过峰值点矩形围成的面积,如图9 所示,以承载力下降至Nu的85%对应的纵向位移为终点。

图 9 耗能系数确定方法Fig. 9 Determination method of energy consumption coefficient

3) 抗弯刚度

抗弯刚度反映了构件抵抗变形的能力,由于方钢管螺旋筋混凝土柱偏压试验的边界条件近似为两端铰接,其跨中截面曲率为:

由于材料的不均匀性,构件的某一截面挠度随荷载增加呈非线性增加,因此考虑其全过程抗弯刚度计算式为:

根据N-f 曲线,取0.2Nu~0.6Nu对应的割线斜率计算使用阶段的抗弯刚度并进行分析。

各试件力学性能指标参数结果详见表4。

3 影响因素分析

3.1 螺旋筋间距

图10 给出的是不同螺旋筋间距对试件力学性能指标归一化参数的影响。

由图10(a)可见,随着螺旋筋间距的增加,极限承载力呈先降低后升高的变化趋势,其中,s≤60 mm 时,极限承载力值逐渐降低,当s≥80 mm时,极限承载力出现一定的回升,升降变化幅度均在4%以内。出现这种现象的原因是:螺旋筋的存在对混凝土具有套箍作用,同时间距过小则导致内部混凝土会出现浇筑不密实情况,使试件产生初始缺陷,这种缺陷则会削弱试件的极限承载力。随着间距增加,螺旋筋对混凝土的套箍作用减小,然而初始缺陷的不利影响则会减弱。当间距较小时(s≤60 mm),套箍作用减小幅度大于削弱初始缺陷幅度,承载力出现下降;间距较大时(s≥80 mm),套箍作用减小幅度小于削弱初始缺陷幅度,承载力出现一定回升。

由图10(b)可见,试件延性随着螺旋筋间距的增大总体呈降低的趋势,当s 从40 mm 增加到100 mm 时,试件的延性系数分别降低14%、16%、25%;其中s=40 mm 试件的延性最佳,延性系数提高了1%。表明间距较密时对核心混凝土约束作用效果较好,延迟了核心混凝土应变增加,从而提高了试件的延性。

由图10(c)可见,随着螺旋筋间距的增加,试件的耗能系数总体呈小幅度降低趋势,降低幅度在7%以内。表明随着螺旋筋间距增大,螺旋筋内部混凝土约束作用降低,进而减小了试件内能比例。

由图10(d)可见,随着螺旋筋间距增加,试件的抗弯刚度呈升-降-升的波动变化,以s=40 mm时试件的刚度最大,刚度提升了9%;而s=60 mm时试件的刚度最低,刚度下降了25%。其原因为螺旋筋对混凝土套箍作用与螺旋筋间距过小增加试件初始缺陷二者共同产生的影响,当s=40 mm时二者组合最佳,s=60 mm 时二者处于最不利因素组合。

图 10 螺旋筋间距的影响Fig. 10 The influence of spiral reinforcement spacing

3.2 径宽比

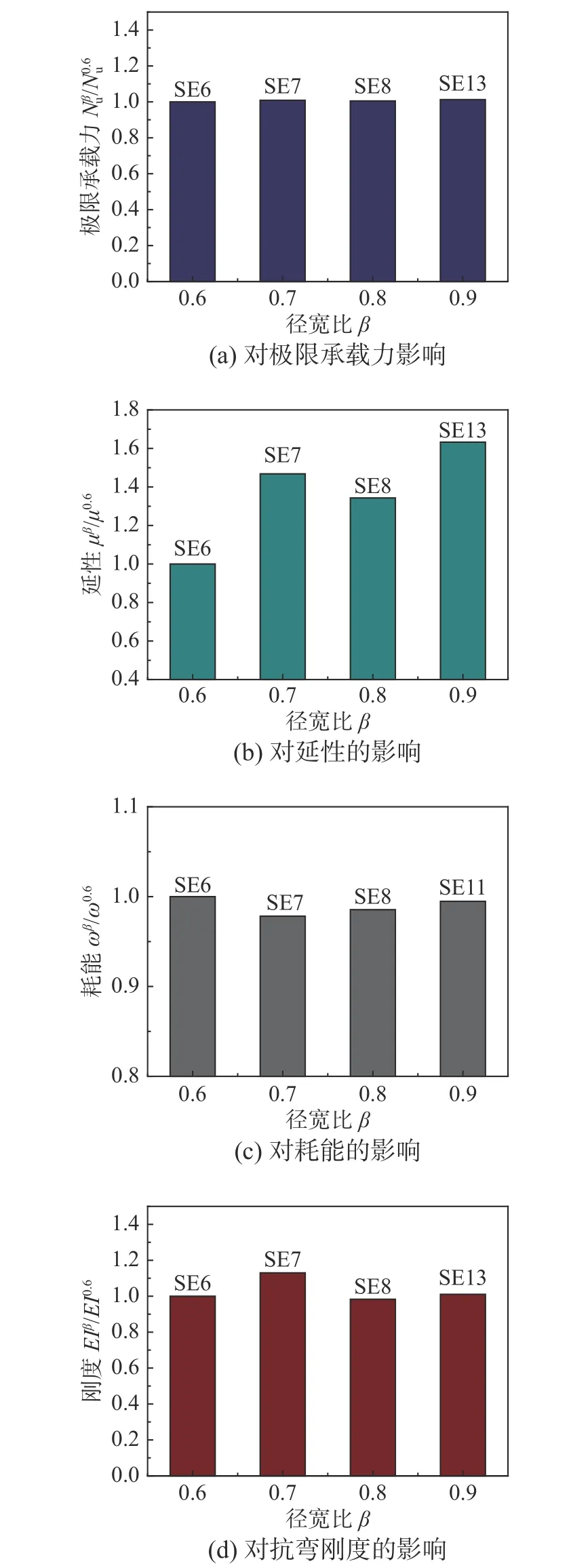

图11 给出的是不同径宽比对试件力学性能指标归一化参数的影响。

由图11(a)可知,在试验参数范围内径宽比的变化对试件极限承载力的影响甚微,变化幅度均在3%以内。这是由于套箍作用基本仅发生在受压区,而由于试件同一偏心率都较大时(es=0.8),螺旋筋内部的核心混凝土受压面积较小或未处于受压段,使得螺旋筋对混凝土增强作用有限,因此承载力变化较小。

图 11 径宽比的影响Fig. 11 Influence of diameter width ratios

由图11(b)可知,试件的延性随着径宽比的增大总体呈上升趋势,相比于β=0.6 的试件,试件的延性系数随着β 的增大分别提高了47%、34%和43%,说明螺旋筋靠近钢管边缘时对试件延性更优。

从图11(c)可知,试件的耗能随着径宽比的增加呈先降后升的趋势,但各试件的耗能系数变化幅度均不大,均在3%之内。其原因极有可能是随着径宽比的增加,一方面螺旋筋内部混凝土受约束范围增加,然而螺旋筋对混凝土的约束能力会相对降低,二者作用相互抵消所致。

由图11(d)可知,试件抗弯刚度随着径宽比的增大略有上升,但上升幅度随着宽径比增加逐渐变缓,其上升幅度相对于0.6 的试件分别为14%、2%、1%。表明增加径宽比对试件抗弯刚度有所提升,但提升幅度有限。

3.3 长细比

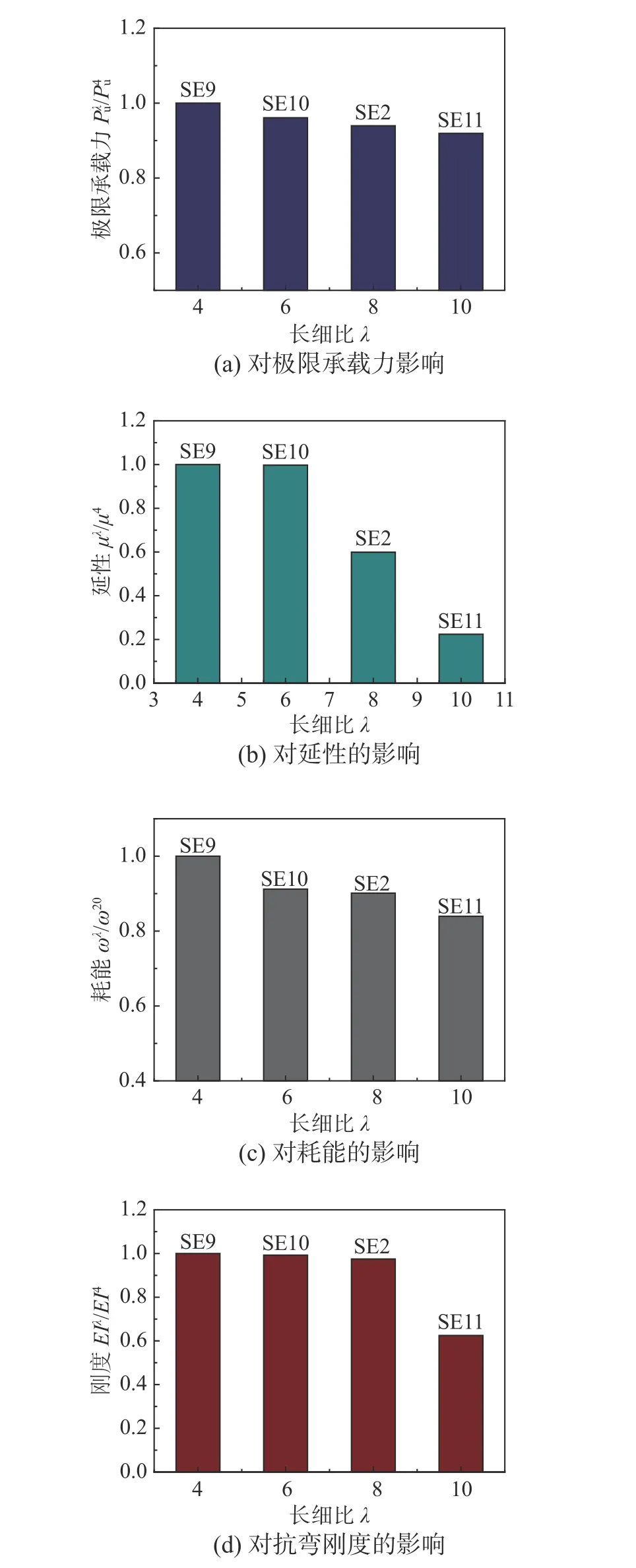

图12 给出的是不同长细比对试件力学性能指标归一化参数的影响。

由图12(a)可得,随着长细比的增加,试件极限承载力逐步降低,λ=6、λ=8、λ=10 的试件极限承载力降低幅度分别为λ=4 试件的4%、6%、7%。其原因是试件越细长,受弯曲效应影响越显著,导致试件横向变形加大,材料强度不能充分发挥。

由图12(b)可得,长细比对试件的延性系数影响显著,随着长细比的增大(λ≥6),试件的延性系数几乎呈线性降低,比较发现,λ 在6 范围内的试件延性系数相差不大,且远大于λ=8 及λ=10 试件。由此可见,当长细比超过一定幅值后,由于二阶效应的发展,试件延性会遭到削弱。

由图12(c)可得,试件的耗能系数随长细比的变化与极限承载力相似,总体呈稳步减小的趋势,λ=6、λ=8、λ=10 的试件耗能系数减小幅度分别为λ=4 试件的9%、10%、17%。

由图12(d)可得,长细比的增加,试件的抗弯刚度呈下降趋势,且λ=10 的试件抗弯刚度下降幅度较其余试件更为显著,其中原因与长细比对延性影响类似,二阶效应的发展导致试件抗弯刚度有所下降。

3.4 偏心率

图13 给出的是不同偏心率对试件力学性能指标归一化参数的影响。

由图13(a)可见,偏心率的变化对极限承载力的影响最为显著,随着偏心率的增大,试件的极限承载力急剧降低,且偏心率越大,降低幅度越大。相比于es=0.4 的试件,es=0.6、es=0.8、es=1.0和es=1.2 的试件极限承载力分别降低了19%、31%、40%和46%。

图 12 长细比Fig. 12 Influence of slenderness ratios

由图13(b)可见,随着偏心率的增大,试件的延性系数急剧降低,相比于es=0.4 的试件,es=1.2的试件延性系数下降了63%。

由图13(c)可见,随着偏心率的增大,试件的耗能系数整体呈上升的趋势。提升幅度在2%~6%。结合试件的荷载-跨中挠度曲线分析,偏心距越大的试件其下降段降低幅度越平缓,表明大偏压试件的极限承载能力虽显著下降,而极限荷载后试件仍具有一定的承载能力。

图 13 偏心率的影响Fig. 13 Influence of eccentricities

由图13(d)可见,当偏心率es≥0.6 后,试件的抗弯刚度则明显下降。这是由于偏心率越大,试件的受压稳定性则越差,受二阶效应的影响就越显著,因此,试件会沿某一薄弱方向产生侧向挠曲,导致抗弯刚度明显降低。

4 计算理论分析

为了进一步探讨螺旋筋、纵筋及方钢管配钢率对试件偏压极限承载力的影响,本文采用纤维模型法编制了方钢管螺旋筋混凝土柱偏压极限承载力计算程序[19−21],通过对已有试件计算其偏压极限承载力后与试验值进行比较。并依据该程序进行参数拓展分析,对该类试件各钢材最优配钢方式提出设计建议。

4.1 基本假定

基本假定如下:1) 跨中截面满足平截面假定;2) 钢材与混凝土之间无相对滑移;3) 构件两端为铰接,横向挠度曲线为一个正弦半波;4) 只考虑跨中截面轴力、弯矩的内外力平衡;5) 忽略剪力对构件变形的影响。

4.2 本构关系

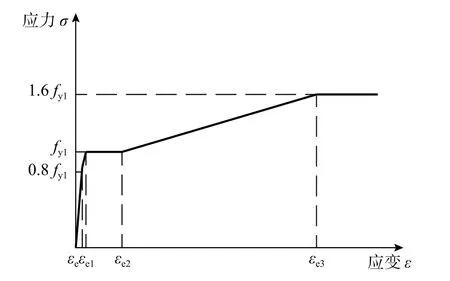

1)钢管的本构关系

根据钢板拉伸试验,本文钢管应力-应变关系采用典型的五阶段模型[20],其表达式为:

式中:σs为纵筋应力;fy2为纵筋屈服强度;εy2为纵筋屈服应变;Es2为纵筋弹性模量。其应力-应变关系如图15 所示。

图 14 方钢管本构关系Fig. 14 Constitutive relation of square steel tube

图 15 纵筋本构关系Fig. 15 Constitutive relation of reinforcement

3) 混凝土的本构关系

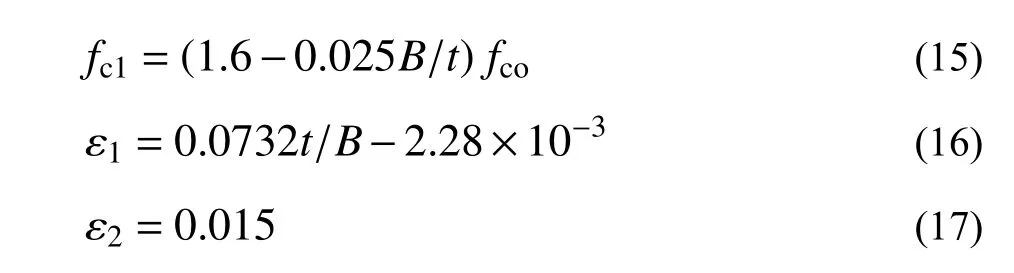

本文将方钢管螺旋筋混凝土柱试件的混凝土分为两部分来考虑其本构关系:一部分是螺旋筋内部的核心混凝土;另一部分是螺旋筋与方钢管夹层的混凝土(简称夹层混凝土)。由于螺旋筋内部的混凝土受方钢管约束比较小,故对于螺旋筋内部混凝土的本构关系不考虑方钢管的贡献,只按照螺旋筋约束混凝土的本构关系考虑;对于夹层混凝土则只考虑方钢管的贡献,采用文献[20]建立的方钢管核心混凝土本构关系式为:

对于螺旋筋内部混凝土的本构关系采用文献[21]建立的模型,考虑了螺旋筋的布置形式、间距和屈服强度对约束混凝土力学性能的影响,其表达式为:

4.3 计算原理与步骤

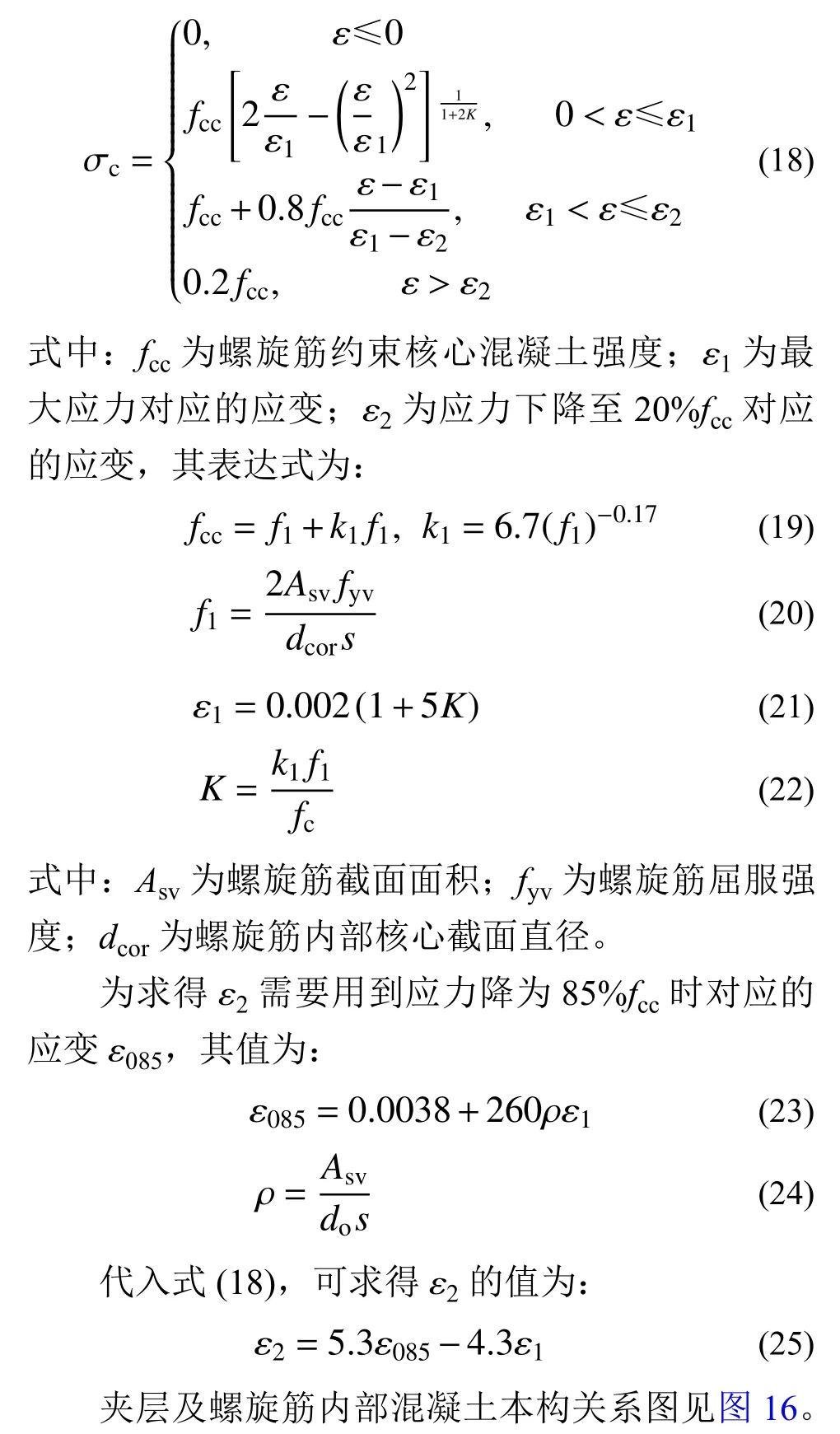

图17 为试件极限承载力计算流程图。根据纤维模型法,平行于中和轴方向将钢管、纵筋和混凝土各自划分条带单元,条带数量以满足精度要求,并假定各条带单元内各种材料应力分布均匀。

设计算截面形心处应变为εc,侧向挠度为f,根据平截面假定可求得各单元形心处应变:

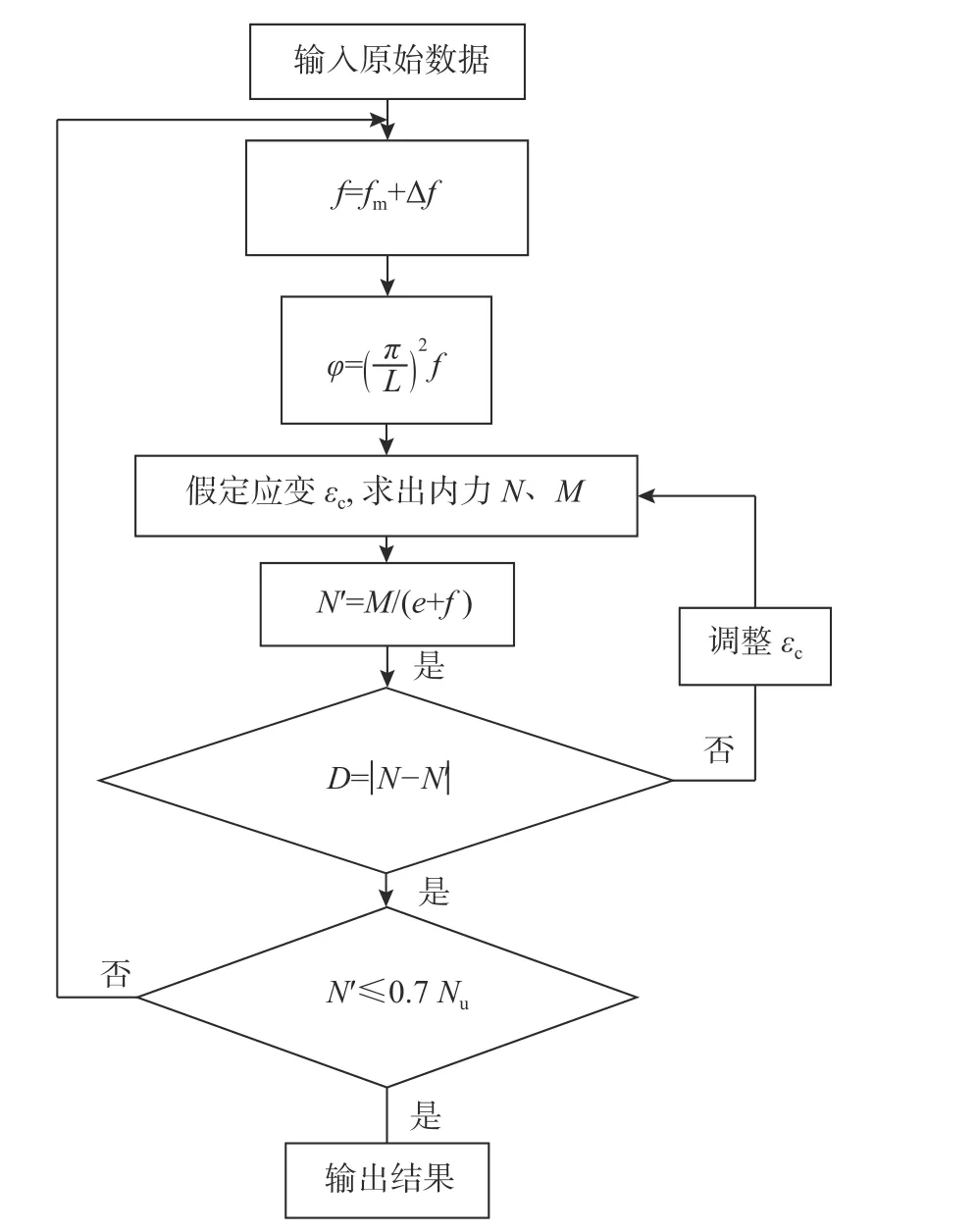

图 16 混凝土本构关系Fig. 16 Constitutive relation of concrete

图 17 计算流程图Fig. 17 Calculation flow chart

式中:φ 为截面曲率;yi为各单元形心坐标。根据假定式(3),得到:

若内外力误差不满足D 范围要求,εc增大Δεc继续重复上述步骤直至满足,输出结果。

以跨中挠度为变量,每级增加Δf,重复上述步骤,直至荷载下降至极限承载力的70%时,停止计算。

4.4 计算结果验证

基于上述理论与计算步骤编制的方钢管螺旋筋混凝土偏压承载力计算程序SSCFST。本文分成以下两种不同类型分别计算承载力:1)不考虑纵筋和螺旋筋对承载力的贡献;2)考虑纵筋和螺旋筋对承载力的贡献。

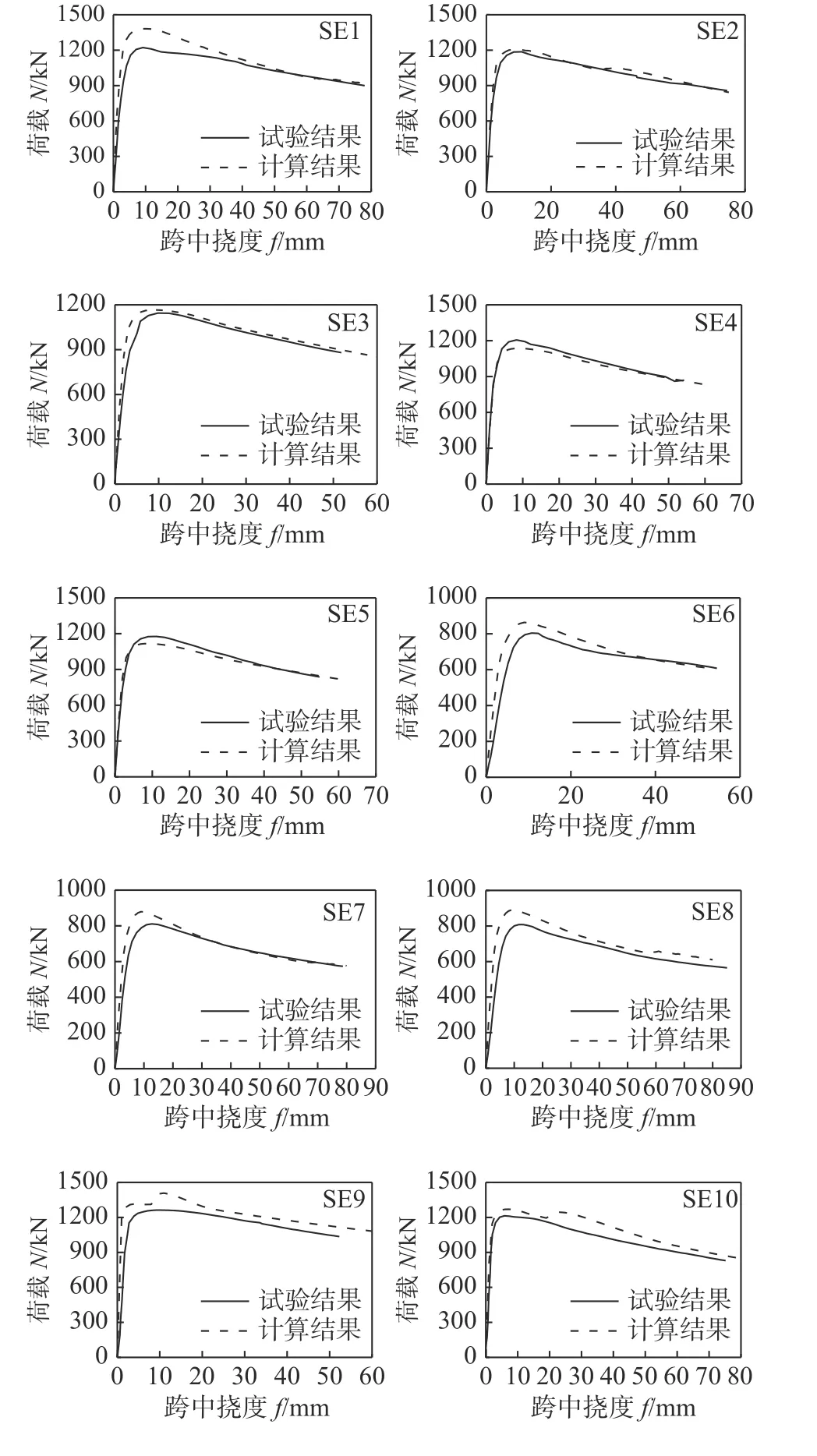

将本文的数据输入程序SSCFST 中,试件SE1~SE17 的极限承载力采用1)方式计算,SE18 极限承载力采用2)方式进行计算,计算结果见表5。各试件的荷载-跨中挠度过程的计算曲线与试验曲线对比如图18 所示。由图图18 可知,大部分曲线的吻合程度较好,说明程序SSCFST 能较好地模拟方钢管螺旋筋混凝土偏压柱的加载全过程。通过表5 数据可见,采用程序计算试件的极限承载力与试验值进行对比,其计算值/试验值的均值为1.04,变异系数为0.05,总体吻合较好。

4.5 参数拓展分析

由于试件数量有限,考虑的因素变化范围有限,部分结果的变化趋势并不明显,试验得出的结论难免具有局限性。对此,本文基于纤维模型法分别增设了螺旋筋间距、螺旋筋径宽比、钢管壁厚及纵筋直径参数水平进行试验拓展分析,并根据经济性原则对比采用增加螺旋筋间距、螺旋筋径宽比、钢管壁厚及纵筋直径来提高配钢率对偏压极限承载力的影响规律。拓展试件的主要设计参数及计算结果如表6 所示,其余参数参照试件SE2 相同设置。

表 5 计算结果对比Table 5 Comparison of calculation results

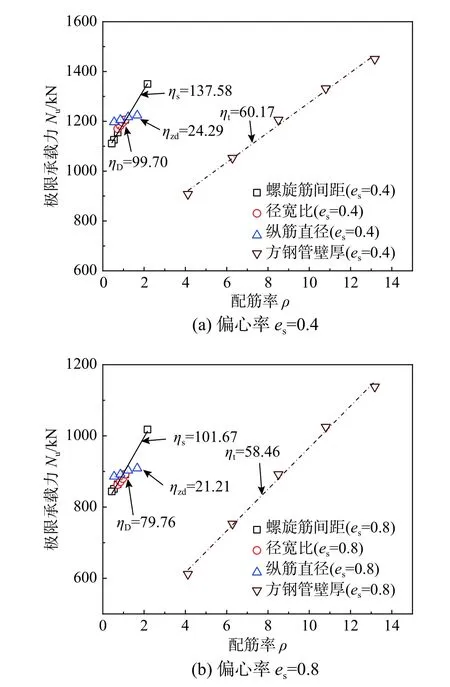

通过前文所述的纤维模型法分别求出各拓展试件的极限承载力。为了分析螺旋筋间距、螺旋筋外径、纵筋直径及方钢管壁厚对试件偏压极限承载力的贡献程度,采用文献[12]中的单位配筋率强度提高系数来定义。现定义螺旋筋间距单位配筋率强度提高系数为ηs,螺旋筋径宽比单位配筋率强度提高系数为ηD,纵筋单位配筋率强度提高系数为ηdz,方钢管单位配钢率强度提升系数为ηt。各系数通过图19 极限承载力-配钢(筋)率拟合曲线斜率确定。

由图 19 可知,偏心率 es=0.4 时,ηs、ηD、ηdz和 ηt分别为 137.58、99.70、24.29 和 60.17;偏心率es=0.8 时,ηs、ηD、ηdz和ηt分别为101.67、79.76、21.21 和58.46。表明:1)各钢材配钢(筋)率的提高对试件的偏压极限承载能力贡献效率大小顺序为:螺旋筋>方钢管>纵筋,其中改变螺旋筋间距方式提高螺旋筋配筋率贡献效率最高,并远大于方钢管和纵筋的影响,即在相同用钢量条件下,减小螺旋筋间距方式增加螺旋筋用量更能有效提高试件的偏压极限承载能力;2)由图19(a)、图19(b)对比可知,当偏心率增大时,螺旋筋对试件偏压极限承载能力的贡献效率显著下降,方钢管及纵筋对偏压极限承载能力的贡献效率下降幅度不明显,从经济角度上看,螺旋筋不宜用于大偏压构件中,应适当增加方钢管壁厚;3)从图19 中螺旋筋间距与径宽比曲线可以看出,螺旋筋间距对螺旋筋配筋率的影响范围较大,而径宽比对螺旋筋配筋率的影响范围值很小,在考虑施工可行性条件下,宜优先考虑减小螺旋筋间距的方式增加螺旋筋的用钢量,不宜采用过大径宽比。基于上述分析可知,采用减小螺旋筋间距、增加螺旋筋用钢量均有效提升试件的偏压极限承载力,但提升效果在大偏压构件中明显降低,采用调整径宽比的方式不能明显改变螺旋筋的用钢量,应优先考虑变化螺旋筋间距来调整螺旋筋用钢量。

图 19 设计参数对偏压极限承载力影响对比Fig. 19 Comparison of influence of design parameters on ultimate strength under eccentric compression

4.6 最优配钢方式建议

基于4.4 节中的结果,对螺旋筋方钢管混凝土偏压柱中方钢管、纵筋和螺旋筋之间的用钢分配提出以下建议:1) 在相同尺寸相同用钢量条件下,小偏压构件建议采用薄壁方钢管,并分配适量的钢材在螺旋筋上,对试件的承载能力提升更大,大偏压构件则适当增加方钢管壁厚;2)优先考虑改变螺旋筋间距来提高螺旋筋的配筋率,在实际工程中,考虑到施工性能和承载力性能综合影响下,螺旋筋间距不宜过小,径宽比不宜过大,因此建议螺旋筋径宽比宜取0.8~0.9,螺旋筋间距宜取螺旋筋外径的1/9~1/3,螺旋筋配筋率宜取0.8%~2.0%;3) 纵筋的配置对试件的偏压承载能力贡献度很小,建议只需按找构造要求及固定螺旋筋作用配置。以上建议均为缩尺试验,对于试件的施工可行性则有待课题组足尺试件进一步验证。

5 结论

通过17 根方钢管螺旋筋混凝土柱和1 跟对比试件的偏压试验,分析了各设计参数对方钢管螺旋筋混凝土柱偏压性能的影响规律,得到主要结论如下:

(1)方钢管螺旋筋混凝土柱试件的偏心受压破坏过程均经历了弹性阶段、钢管屈曲阶段和破坏阶段;螺旋筋的配置提高了试件的承载力,且延缓了试件出现局部鼓曲现象的时间;长细比和偏心率对试件破坏形态影响显著,随着长细比和偏心距的增加,试件破坏时跨中挠度呈非线性增长趋势,其余变化参数对试件破坏形态影响相对较小。

(2)在试验参数范围内螺旋筋间距和径宽比能够有效地提升试件延性和抗弯刚度,且各项力学性能均优于普通方钢管混凝土;随着长细比的增加,试件的各项力学性能均有所降低;随着偏心率增大,试件的极限承载力、延性及抗弯刚度显著降低,而试件的耗能系数则有所提高。

(3)采用纤维模型法编制的程序对方钢管螺旋筋混凝土柱试件进行偏压极限承载力计算,其计算结果与试验结果吻合较好;基于拓展参数结果对比,采用减小螺旋筋间距、增大径宽比、增加螺旋筋用钢量均能有效提升试件的偏压极限承载力,但提升效果在大偏压构件中明显降低。

(4)在实际工程中采用螺旋筋方钢管混凝土偏压柱时,在小偏压情况下建议采用薄壁钢管并提高螺旋筋配筋率,大偏压时建议适当增加方钢管壁厚,螺旋筋配筋率宜取0.8%~2.0%,径宽比宜取0.8~0.9,纵筋只需按构造要求配置。