叠合式衬砌结构检修工况下极限承载能力试验研究

2021-01-27李代茂严振瑞唐欣薇莫键豪陈高敬

李代茂,严振瑞,唐欣薇,莫键豪,陈高敬

(1、广东粤海珠三角供水有限公司 广州511458;2、广东省水利电力勘测设计研究院有限公司 广州510635;3、华南理工大学土木与交通学院 广州510640)

0 引言

珠江三角洲水资源配置工程西起佛山顺德西江干流鲤鱼洲,东至深圳公明水库,沿途输水至广州高新沙水库、东莞松木山水库及深圳罗田水库。为最大限度保护大湾区生态环境,工程全线采用地下深埋盾构方式,在纵深40~60 m 地下空间建造,为未来发展预留宝贵的地表和浅层地下空间。

在项目初步设计阶段,工程师们提出一种“外衬管片-自密实混凝土填充层-内衬钢管”联合受力的叠合式衬砌结构设计理念[1-3],以应对衬砌结构在弱围岩压力下承受高内水压力(最大内压达1.5 MPa)的承载特点,并相应开展基础理论、大型试验及数值仿真工作,研究上述叠合式衬砌结构在运营状态下的变形特征和承载机理[4-7]。

前期试验于中国建筑技术中心李遂试验基地开展,结果表明[7],在输水隧洞正常使用工况下,随着内水压力不断增加,叠合式衬砌结构将发生沿径向的不规则膨胀变形;当内压达到0.600 MPa 时,自密实混凝土填充层将产生宏观裂缝;当内压超过0.965 MPa 时,叠合式衬砌结构进入破坏阶段。经历高内水压力承载后,叠合式衬砌结构已产生一定程度的损伤。当输水隧洞运营一段时间进入检修工况时,损伤的衬砌结构将承受外部非均匀水土压力作用。为研究该状态下衬砌结构的极限承载能力,本文将基于前期试验成果开展叠合式衬砌结构足尺模型试验研究,为保证结构运营安全提供指导与参考借鉴。

1 试验构件

本次试验的研究对象为三层联合受力的叠合式衬砌结构,外衬为三环错缝拼装的盾构管片,管片外径为6.0 m,内径为5.4 m,环宽为1.5 m,混凝土强度等级为C55,环向受力主筋采用HRB400 级,内外侧均配置,内侧保护层厚度为30 mm,外侧保护层厚度40 mm;管片块间通过2根M24不锈钢弯螺栓连接,管片环间通过10 根M24 不锈钢弯螺栓连接,螺栓与螺母的机械性能等级均为A4-70 级;内衬钢管高度为4.5 m,内径为4.8 m,厚度为14 mm,材质为Q345C;中衬自密实混凝土强度等级为C30。前期试验已对构件进行了1.0 MPa 的高内压运营工况的研究工作,在对衬砌结构的力学性能及外观鉴定时发现,自密实混凝土填充层已出现10道沿径向贯通的宏观裂缝。此外,外衬管片混凝土表面未见开裂现象,接缝张开量未超过2 mm 限值,钢内衬亦处于弹性工作状态,结构尚能继续服役。

2 试验方案

2.1 加载方案

本试验采用卧式加载方式,加载装置为全伺服液压加载控制系统,单个千斤顶作动器最大顶推力为200 t,油缸行程为±200 mm。

模拟隧洞结构在检修工况下的外部水土压力如图1所示,沿结构全周等角度布置12个加载点。每个加载点处在竖向上分为上下两层,整个加载装置共24台液压千斤顶作动器。同一排作动器加载过程中协调进退,分别承担1.5环管片所需的等效顶推力。其中,P1为加载控制荷载,以200 kN 的梯度逐级增加;根据现场地质资料,取P4= 0.57×P1;P2和P3则按角度进行插值。

图1 荷载分组示意图Fig.1 Schematic Diagram of Loading Group

2.2 测量方案

试验过程中,为有效揭示受损叠合式衬砌结构在逐级增加的不均匀外压作用下的力学性能与承载机理,选取中间环管片区域为测试目标区域,采用BOF⁃DA分布式光纤[8-9]和传统测量相结合的方式(见图2),对管片接缝张开量、纵缝螺栓应力、管片衬砌结构内力、自密实混凝土裂缝开展情况、钢管环向应力进行测量与采集,具体的测量方案如表1所示,传感器布设现场如图3所示。

图2 测量系统示意图Fig.2 The Diagram of Measurement System

表1 测量方案Tab.1 The Measurement Scheme

图3 传感器布设Fig.3 Placement of Sensor

3 试验结果

本次试验在控制荷载组P1 单个作动器顶推力值达140 t 时,受制于加载系统的承受能力,未进一步继续加大外压,因此本次试验最大外压P1=1 400 kN(即正常外载的1.75倍)时,试验结束。

图4 自密实混凝土裂缝分布Fig.4 The Crack Distribution of SCC(mm)

图5 自密实混凝土最大裂缝扩展情况Fig.5 The Maximum Crack Propagatoin of SCC

图6 接缝张开量-外压变化曲线Fig.6 Joint Opening-External Loading Curves

图7 纵缝螺栓应力变化曲线Fig.7 Stress Curves of Longitudinal Bolts

图8 管片跨中弯矩-外压变化曲线Fig.8 Segment Mid Span Bending Moment-External Loading Curves

图9 管片跨中轴力-外压变化曲线Fig.9 Segment Mid Span Axial Force-External Loading Curves

图10 内衬钢管环向应力分布Fig.10 Circumferential Stress of the Steel Lining

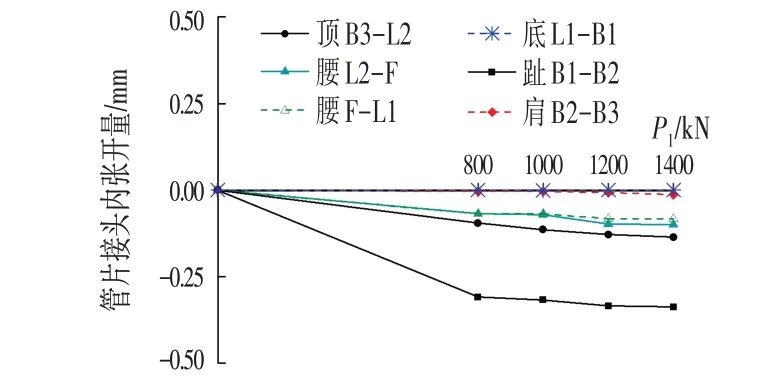

试验结果如图4~图10 所示,图中管片弯矩以使内侧受拉计为“+”,使外侧受拉计为“-”;管片轴拉力计为“+”,轴压力计为“-”;接缝张开计为“+”,闭合计为“-”;拉应力计为“+”,压应力计为“-”。

3.1 自密实混凝土开裂情况

试验全过程未发现自密实混凝土掉块、溅射或外衬管片混凝土开裂情况。完全卸载后,于结构顶部端面观察发现,自密实混凝土充填层的10道径向宏观裂缝进一步发展,但未发现肉眼可见的新裂缝,如图4所示。最大裂缝出现在255°,宽度为1.43 mm,如图5所示。

其中,左肩300°、右肩54°和右趾126°的裂缝宽度相较于试验加载前有所闭合,左腰255°、右腰90°、拱顶5°等角度的裂缝宽度则进一步扩大。由于结构钢管在右半区设置有栓钉,该区域自密实混凝土与钢管有较好的结合性,有利于抑制右半区的裂缝进一步扩张。

3.2 接缝张开量

各接缝张开量随外压变化如图6 所示(底部L1-B1 接缝张开量测点已损坏)。随着外压的逐级提高,各接头呈闭合状态,且量值增长平缓,当外压P1=1 400 kN时,在左趾位置的B1-B2 接缝出现最大接缝变化量-0.34 mm,试验全程未有接头张开量达到2 mm限值。

3.3 螺栓应力

图7为纵缝螺栓应力变化曲线(B2-B3接缝螺栓测点已损坏,图中未予显示)。总体来看,随着外压的增加,螺栓应力变化幅度不大,承载稳定。当P1=1 400 kN时,最大受拉螺栓位于中间环管片左趾198°的B1-B2纵缝,为+203.78 MPa,占螺栓屈服强度的45.3%。

3.4 管片衬砌内力

利用目标环管片跨中钢筋计实测数据,采用周顺华等人[10]的计算方法,得到管片环各跨中截面的弯矩与轴力,如图8、图9所示。

由图8可知,外衬管片整体主要表现为负弯矩,在右趾及左腰区域尤为明显;随着外压的增加,各管片跨中截面弯矩增长加快,变化最显著的为L1、B2 块管片跨中弯矩。当P1=1 400 kN 时,在左腰B2 跨中取得最大负弯矩-71.26 kN·m。

由图9可知,在不均匀外压作用下,管片主要表现为轴压力,顶底区域尤为显著。随着外压增加,各管片跨中轴力变化规律与弯矩类似,呈增长加快趋势,其中,B3 块管片跨中变化最显著,当P1=1 400 kN 时,取得最大轴压力-1 197.20 kN。

3.5 钢内衬环向应力

由图10可知,随着外压的增加,钢内衬主要表现为拉应力。当P1=1 400 kN时,在268°处出现最大拉应力(+50.3 MPa),在30°位置出现最大压应力(-34.6 MPa)。最大拉应力仅占屈服强度的17.1%,钢内衬尚处于弹性工作状态。

此外,钢管应力表现为左半区以拉应力为主,而右半区则应力波动较为明显,且均为最大压应力出现区域。可见,栓钉增强了内衬钢管与自密实混凝土的整体性,导致右半区应力波动明显,但由于与自密实混凝土结合性较好,钢管应力水平总体量值不大。

4 结论

⑴叠合式衬砌结构在经历高内压作用后,自密实混凝土填充层已出现10道径向贯通裂缝;叠合式衬砌结构仍能发挥三层衬砌联合受力性能,结构整体仍能较好承受不均匀外载作用。

⑵在不均匀外部水土压力作用下,自密实混凝土基本不分担内力,但沿径向传递荷载至钢管内衬。当外压加至正常外荷载的1.75 倍时,钢管仍处于弹性状态,结构仍有较大承载能力。

⑶栓钉的设置一定程度上有利于增强钢内衬与自密实混凝土的粘接性能,有利于抑制裂缝的进一步扩展。

⑷当隧洞处于检修工况时,围岩、管片及自密实混凝土可能形成透水通道,外水压力将直接作用于薄壁钢管上,后续应针对钢管抗外压屈曲稳定问题开展深入研究。