我国全套管灌注桩研究及应用现状

2021-01-27刘春晓

刘春晓

(中铁第五勘察设计院集团有限公司 北京102600)

高速铁路、公路、城市轨道交通以及高层建筑等大都采用钢筋混凝土灌注桩作为基础,我国目前桩孔的施工总量约占世界的一半[1]。随着建筑物规模逐渐加大,对灌注桩的要求也越来越高。钻孔灌注桩施工产生的噪声和震动较小,能够建造比预制桩直径大的桩,且能适应各种地基。但是地质条件复杂地段进行灌注桩施工时,泥浆护壁作用效果不好容易导致塌孔、扩孔,混凝土充盈系数低。为此常采用全套管灌注桩施工设备,不仅加快了施工速度,且无泥浆污染,能较好地护壁,使施工质量得到有效的保证。目前全套管灌注桩在国内外桩基工程中得到了广泛的应用。有关全套管灌注桩机设备在国内外的发展已有学者做了研究[2],此处不再赘述。本文主要偏重于目前常规全套管灌注桩机械设备组成要件、施工技术及应用研究现状和存在的问题及措施,并对今后发展提出建议,以期为今后全套管灌注桩的应用发展提供借鉴。

1 国内常规设备研究现状

随着自主研发的进步,国内于1955年研制出第一代全套管钻机——摇动式全套管钻机,并于2011年成功研制出第二代全套管钻机——全回转全套管钻机[2],以及后来的QHZ-2000 全回转套管钻机[3]等的研究,填补了国内自主研发同类钻机的空白。目前关于设备集中在以下几个研究重点:

1.1 套管钻进设备

全套管钻进一般是指利用套管钻机对孔内套管施加扭矩和垂直荷载,套管钻头(套管靴)切削使套管柱在地层中钻进[3]。其运动状态可以看作是沉管运动与回转运动的复合[4]。边转动边压拔套管可以显著降低套管压拔的阻力。

根据套管回转驱动方式的不同,分为摇动式全套管钻机和液压全回转全套管钻机。摇动式是利用摇动液压缸由油缸驱动套管,绕其中心以一定角度往复转动,但是扭矩小,效率较低。随着MZ系列摇动式全套管钻机的生产,国内已经具备批量生产摇动式全套管钻机的能力,其售价仅是国外同类产品的40%左右[2]。全回转式套管由油马达驱动单方向连续回转,扭矩大、效率高。2001 年,我国自行设计制造了第一台大口径全套管冲抓施工设备[5],实现了在松散、卵砾石层等复杂条件下的灌注桩施工,且无冲洗液、无污染、符合环保要求,填补了我国在该技术领域的一项空白。但是整套设备比较庞大,且投资较大,在国内推广受到一定的制约。

套管垂直加载的方式有静压和动压(冲击、低频振动、高频振动)[3]2种。动压会提高钻进效率,但振动会造成砂土液化,因此在含水细砂层需要慎重使用。

1.2 套管力学分析

宋志彬等人[4]建立了全套管钻进中套管柱的力学模型,计算出了套管的内外摩阻力和管端阻力,并结合具体实例和有限元分析模型进行了验证,得出与套管靴连接的专用套管相比于套管上端更易破坏的结论。该研究填补了国内外大口径管柱力学研究的空白,对新型全套管设备和套管钻具的研发具有指导意义。

1.3 套管连接装置

套管可通过焊接连接,但是焊接通常无法回收套管,因此存在套管浪费和费用较高的问题。基于此,考虑套管的回收再利用,便于拆卸的连接方式有专用的切口定位插板式[5]、平键定位锁销式、内六角螺栓连接[6]及雌雄接头连接+螺栓固定[2]等。

1.4 套管夹紧机构

普遍采用的有楔形套管夹紧机构[6],如图1所示。楔形块的夹紧力随着套管的压拔力增加而增大。

图1 楔形套管夹紧机构Fig.1 Wedge-shaped Casing Clamping Mechanism

1.5 取土装置

常规取土装置为配套履带式吊车的冲抓(冲抓斗、冲击钻头、潜孔锤等)取土和配套旋挖钻机(短螺旋、长螺旋、筒钻、扩底钻头、旋挖斗等)的旋挖取土[5]。冲抓斗适用于土、卵砾石层和中风化以下岩层的冲抓作业;冲击钻头一般为“十”字形,用于卵砾石层和坚硬岩层的冲凿,国内应用较广。回转机钻进适用于各种地层,特别是在不适合抓取的地下水丰富的砂层,具有较高的钻掘效率,在国外应用较广。

2 全套管施工工艺优势及技术创新

2.1 工艺优势

目前全套管施工工艺具有以下显著优势[7-8]:

⑴环保、安全。

⑵钢套管成桩,相比于泥浆护壁钻孔灌注桩,避免了桩身混凝土和地基土之间残留泥皮,既避免了桩身和地基土之间软弱夹层的出现对桩承载力的影响,充分发挥桩土间的相互作用,提高桩基承载力。

⑶力学钻进对桩周地基土的影响小,保持了地基土的原状结构,充分发挥桩基侧摩阻力。因此适用地层广。

⑷承载力高。成桩工艺不同会导致桩基的承载机理和工作性状有明显差异。孔壁条件是影响桩基承载性能和荷载传递规律的主要因素之一[9]。陈枝东等人[10]通过现场试验,得出全套管全回转钻孔灌注桩的极限承载力是泥浆护壁钻孔桩的1.25 倍,桩顶沉降比泥浆护壁钻孔桩减小了36%的结论。

2.2 技术应用创新

2.2.1 全套管扩底灌注桩施工工艺

李陈[11]提出全套管旋挖扩大头灌注桩施工工艺,并应用在了砂卵石层施工中。该工艺是待套管及掏土工作进入符合设计要求的地层之后,将扩大钻头连接在旋挖主动钻杆上放下孔内进行扩大头施工。

柳建国等人[12]开发了大直径全套管夯扩底灌注桩技术,在全套管灌注桩成孔至持力层后,于管底填入扩底填料,分层夯实,挤密桩端一定范围的土层,并用混凝土填料形成扩大端头,从而提高桩端持力层的承载力,并进行了试桩试验,经验证,大大提高了桩承载力,减少了桩数,节约了投资。

2.2.2 全套管清障施工工艺

包括全套管清除深埋的钢管和钢桩、全回转套管冲抓清除钻孔灌注桩、全套管护壁拔除旧桩、全套管多撑靴清除钻孔灌注桩等[8]。基本原理主要采用外套管将障碍物与周围土体隔离开,然后采用冲锤、抓斗、水流喷射、多撑靴破碎器等方法冲凿、强力破碎障碍物和土体,或者用吊机直接取出。朱卫杰等人[13]、王建营[14]采用全回转钻机作为清障设备,对遗留深层障碍物桩进行切割清理施工后,得到结论,认为全回转钻机在清障工程中具有很好的应用性。

2.2.3 连续墙施工

除了常规桩的施工,全套管全回转钻机应用于全套管咬合桩,尤其地下连续墙的施工中应用较广泛,提高了咬合桩的止水效果[15]。

2.2.4 应用于临近工程

⑴临近既有高铁

根据最新《公路与市政工程下穿高速铁路技术规程:TB 10182-2017》[16],对于受下穿工程影响的高速铁路桥梁墩台顶位移限值如表1所示。

表1 墩台顶位移限值Tab.1 Limit Value of Top Displacement of Pier and Abutment

可知高速铁路对线路基础沉降要求极为严格。经王飞球等人[17]验证,由于钢套管的护壁作用,全套管灌注桩相比于常规桩基工程的施工方法,非常适用于临近既有高铁线的桩基施工。

⑵临近地铁隧道

由于地铁隧道对变形的要求较高,根据庄妍等人[18]对全套管灌注桩应用于临近地铁隧道的暗桥桩基工程中的研究,得出临近地铁隧道的桩基工程如果采用全套管灌注桩施工,对地铁隧道的影响满足预警值的要求的结论。

3 存在问题及现有解决办法

3.1 套管拔出问题

成孔深度增加时,由于套管和土体之间摩擦力的增加,起拔套管会存在较大困难。套管无法拔出会造成较大的经济损失[19]。

超长套管拔出技术:文献[19]通过针对不同的地层条件调整套管钻进和取土方式,控制好垂直度,控制混凝土凝固时间,以免造成埋管或桩身扩径等施工技术,实现了长度达63 m的超长全回转全套管灌注桩套管的拔管。

3.2 水文地质条件对施工的影响

地下水存在时,在含有砂层的地基,采用全套管全回转钻机施工,套管的摇动会引发管涌等现象。

在松软地基,套管的回转以及摇动还会造成土体固结,使套筒的旋进和上拔受阻,尤其在钻机回转和摇动停止时,外部土体的固结会造成再启动困难。

在现有技术中,并没有很好的可以解决地下水及软土地层中全套管全回转钻机施工困难的措施。

3.3 钻进困难和效率低的问题

当采用传统的钻机钻孔存在困难时,借助高压气体作为动力源驱动潜孔锤内的活塞做高频往复运动,使钻头获得冲击力驱动钻杆回转驱动,具有较高的施工效率。针对地形较复杂的丘陵地区应用了该技术,获得了较好的效果[20]。

为了提高套管尤其在硬岩地区的钻进速度,现阶段主要有以下几种改进方式:

⑴全套管喷射工法

双壁套管内部预埋高压水管,在套管靴底部形成高压水射流,以提高套管钻进效率。

⑵套管孔底驱动装置

通过大通孔风动潜孔锤超前勘岩钻进[3,21],即利用高压空气驱动潜孔锤内的活塞高频往复运动,与此同时将该运动所产生的动能传递到钻头上,使钻头获得一定的冲击功,再通过钻杆和钻头的回转驱动,将岩石破碎,利用冲击器排出的压缩空气,对钻头进行冷却,并将破碎后的岩石颗粒排出孔外。此方式需要配备大风量的空压机,价格昂贵,是以后的研发方向。

3.4 对空间要求高的问题

全套管全回转钻机施工需要大型施工机械辅助,套管普遍采用上部下放(见图2),对场地的上部空间要求比较高,当空间受限时,使用也会受到限制。

图2 套管上部下放[12]Fig.2 Lower the Casing from the Top

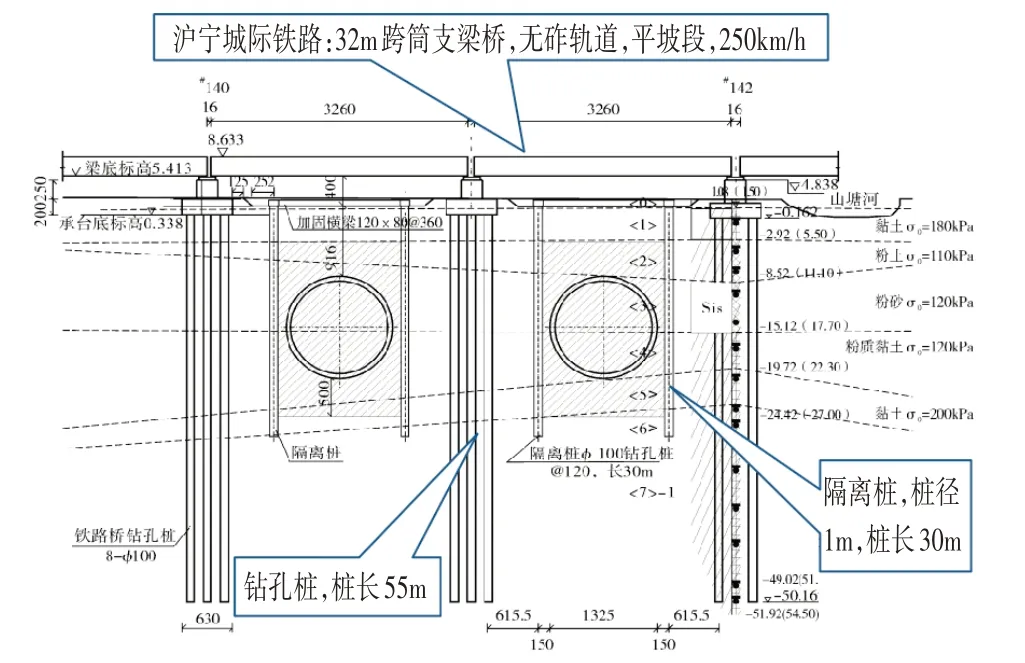

解决方法为采用低净空全套管灌注桩施工技术。在桐泾路北延工程中,盾构隧道下穿既有沪宁城际铁路段,为了减轻盾构隧道下穿对既有桥桩位移的影响,经专家讨论决定,采用桩径1 m、桩长30 m 的隔离桩(见图3)。但是留给隔离桩施工设备安全施工的净空高度只有4 m。而常规全套管灌注桩机施工作业无法满足4 m 以下低净空条件的施工。针对该问题,毛忠良等人[22]研制出一种能够解决低净空条件下全套管灌注桩施工的低净空全套管灌注桩机[23],与之匹配的螺旋取土器[24](见图4a)和筒式取土器[25](见图4b),实现了低净空条件下的取土。针对研发设备在项目中的适用性进行了数值模拟和试桩试验,所研发桩机及其配套的施工技术可以实现桐泾路北延隧道工程3.6 m 极限高度下隔离灌注桩的施工(见图5),为全套管灌注桩机的创新开拓了思路。

图3 下穿沪宁城际加固横断面设计Fig.3 Reinforced Cross Section Design under the Shanghai Nanjing intercity

图4 取土器施工现场Fig.4 Construction Site of Soil Sampler

图5 施工现场Fig.5 Construction Site

3.5 垂直度控制难的问题

3.5.1 垂直度出现偏差的原因及后果

目前现有文献中对于全套管全回转钻机施工过程中,垂直度产生偏差原因的机理解释比较模糊,只有对原理解释清除,才能针对性地采取对策。

如果套管垂直度偏差过大,会引起土体与套管的摩擦力增大,导致套管拔出困难,从而损失套管。同时,套管的垂直度直接影响到成桩质量,进而影响工程安全,需要引起高度重视。

经过一系列的现场观察,认为套管垂直度的控制包括3 个阶段:①套管初期放入设备上时套管的垂直度控制;②全套管全回转钻机夹紧套管时通过调节卡瓦加持对套管垂直度的控制;③套管钻进过程中如果受力不均匀,产生的反力作用在套管上,最终反应在设备上,导致装置整体倾斜,对套管的垂直度产生影响。应从这3 个方面对套管垂直度进行监测和调整,以保证套管垂直度。

3.5.2 垂直度控制方法

目前有以下垂直度控制方法:

⑴保证钢套管超前下沉,冲抓头取土时,套管内有一定高度的土柱,从而确保垂直度[16](见图6)。

图6 一般土层中挖掘进度控制[16]Fig.6 Progress Control of Excavation in General Soil Layer

⑵通过经纬仪或者全站仪控制上部套管的垂直度(见图7)。

⑶其他措施:通过铅锤定桩心,以此检验套管垂直度,如图8 所示;赵建立等人[26]提出了一种快速监测桩施工垂直度的简易装置(见图9)。

可知,这些现有的措施并不能从根本上解决套管垂直度的问题,也没有实现动态的实时监控。全套管全回转钻机施工过程中套管垂直度的控制仍有许多工作要做。

图7 现场经纬仪监测垂直度Fig.7 Monitoring Verticality by Theodolite

图8 现场铅锤定桩心Fig.8 Lead Hammer to Fix the Core of the Pile

图9 垂直度控制装置[26]Fig.9 Verticality Control Device

4 发展建议

全套管全回转钻机的发展具有很好的前景。目前施工遇到的工况类型繁多,遇到的挑战也大,需要对现有的机械进行改进和优化,以适应各种各样的条件,同时提出配套的施工工法,推广全套管灌注桩的应用,提高我国灌注桩的成桩质量。

5 结论

本文对目前全套管灌注桩机械设备组成要件现状进行了简要介绍,总结了施工技术上的优势和现有的技术创新,同时对工程应用中存在的问题和已有的措施进行总结,并提出了发展建议。可知目前全套管灌注桩无论从设备上还是施工技术上都有了较大改进,且在工程中得到了很好的推广。但是由于全套管灌注桩机施工对空间要求较高,在地下水丰富和软土地段的施工还存在限制,施工过程中垂直度的控制问题也没有得到很好的解决。随着施工环境的复杂化和多样化,非常有必要及时对设备进行创新和优化,并对工艺进行改进,以适应越来越复杂的施工环境。