油气管道三轴高清漏磁内检测机器人设计验证

2021-01-27郭晓婷宋云鹏诸海博宋华东王宇楠徐春风

郭晓婷,杨 亮,宋云鹏,诸海博,宋华东,王宇楠,徐春风

(沈阳仪表科学研究院有限公司,辽宁沈阳 110043)

0 引言

各种油气管道由于长时间运行和其他各种原因会产生腐蚀、裂纹等缺陷,导致其内部运输介质泄漏事故,对环境与安全造成影响。为保证油气管道的安全运行,智能内检测技术是管道安全的有效手段[1-3]。

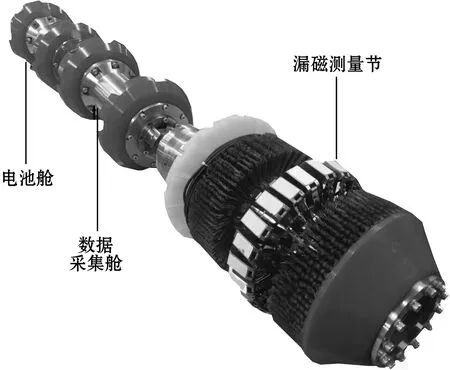

漏磁检测技术是目前应用广泛、技术成熟的一种油气管道智能检测技术。检测器上装有强磁铁用以磁化管壁,并在管壁中产生磁场,安装在智能检测器上的漏磁传感器可检测到管壁内的磁场分布及其变化信号,可检测出管道缺陷(如管壁腐蚀、外接金属物及焊缝等),漏磁检测的精度与传感器的精度与数量有关[4-6]。本文介绍了一种油气管道三轴高清漏磁内检测器HB-IM-273,该检测器主体由漏磁测量节、数据采集舱及电池舱组成。通过牵拉实验测试该检测器功能及可靠性,并将管道实际缺陷与测量信号进行了对比分析。

1 油气管道漏磁内检测原理

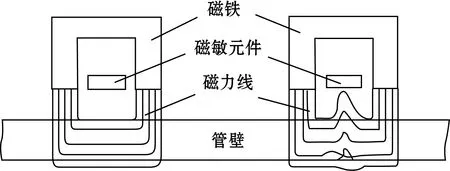

1.1 漏磁检测原理

漏磁检测原理如图1所示。当铁磁性材料在磁场中被磁化时,材料表面或近表面存在的缺陷或组织状态变化会使导磁率发生变化,即磁阻增大,使磁路中的磁通量发生相应的畸变,除了一部分磁通直接穿越缺陷或在材料内部绕过缺陷以外,还有一部分磁通会离开材料表面,通过空气绕过缺陷后再进入材料,从而在材料表面缺陷处形成漏磁场。利用磁敏探头探查漏磁通的存在,采集漏磁信号,通过对信号的分析即可确定管道壁的受损情况,因而称为漏磁检测。其检测的穿透性较强,对结构内部的缺陷有较高的灵敏度与响应[7-9]。

图1 漏磁检测原理

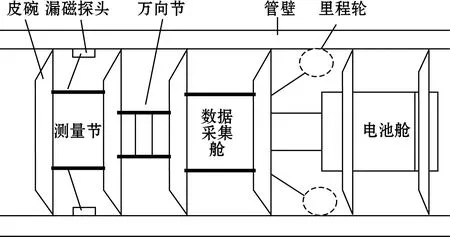

图2 管道漏磁内检测器结构示意图

1.2 油气管道漏磁内检测器

油气管道漏磁内检测器结构示意图如图2所示,由测量节、数据采集舱及电源舱组成。励磁装置及三轴高清数字传感器探头安装在测量节,用于磁化管壁与测量漏磁信号。数据采集舱内部装有控制及采集电路,负责控制漏磁探头的数据采集过程以及测量数据的预处理和存储,是内检测的核心。电池舱为内检测器提供电源,保证内检测器在管道内部运行过程中正常运转[10-11]。

1.3 三轴漏磁检测原理

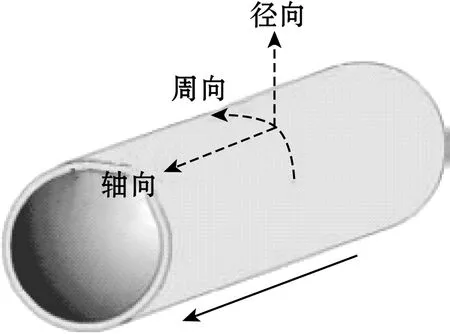

管道内三轴示意图如图3所示。

图3 管道内三轴示意图

三轴漏磁内检测器工作原理与传统单轴漏磁内检测器基本相同,其区别是三轴漏磁内检测器在一个传感器内轴向正交布置了3个霍尔传感器,分别测量管道轴向、周向及径向的磁通量变化情况。因此,这种多维数据综合反应了管道内部缺陷的尺寸特征,提高了不同类型缺陷的探测能力和缺陷尺寸的测量精度[12]。

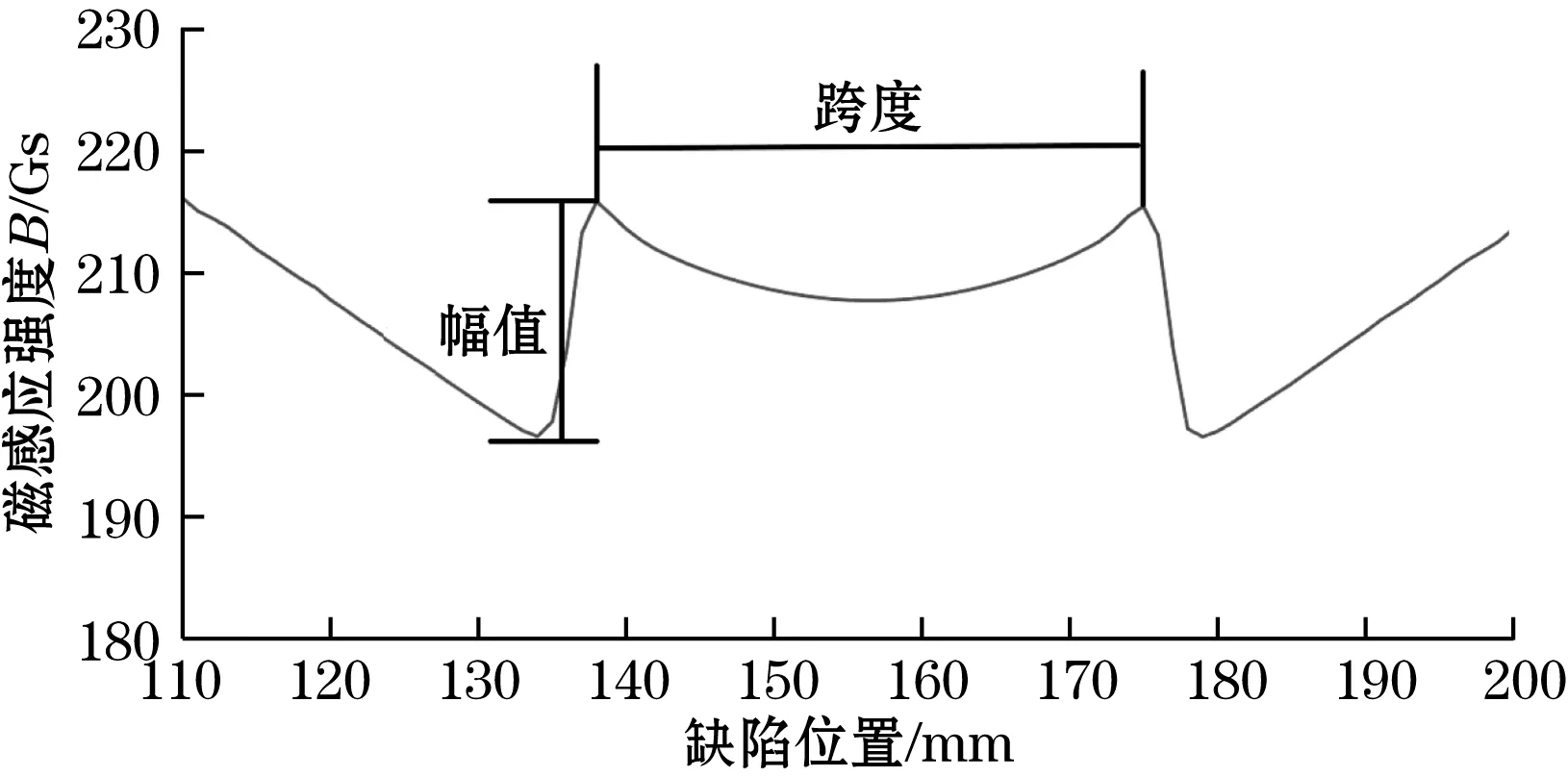

1.4 三轴漏磁信号

图4为40 mm×40 mm×0.8 mm矩形缺陷的三轴漏磁信号二维曲线图。可以看出,漏磁场的轴向分量关于纵轴对称;径向分量关于原点对称,且在靠近原点两侧各有一个大小相等、方向相反的极值。研究表明:轴向、径向和周向信号的幅值表示缺陷的深度信息;三轴信号的跨度表示缺陷的长度信息;信号的条带数表示缺陷的宽度信息[13-15]。

(a)轴向

(b)径向

(c) 周向图4 矩形缺陷的三轴漏磁信号

2 漏磁内检测机器人设备

2.1 机器人整机

图5 三轴高清漏磁内检测机器人

273管径三轴高清漏磁内检测机器人设备主要由漏磁测量节、数据采集舱及电池舱组成,如图5所示,图5中1 Gs=10-4T。漏磁测量节由24个漏磁探头组成,每个探头内封装有4组三轴漏磁传感器。因此,整个圆周上每个轴向上有96个传感器,平均3.75°分布1个漏磁传感器。

2.2 磁路系统结构

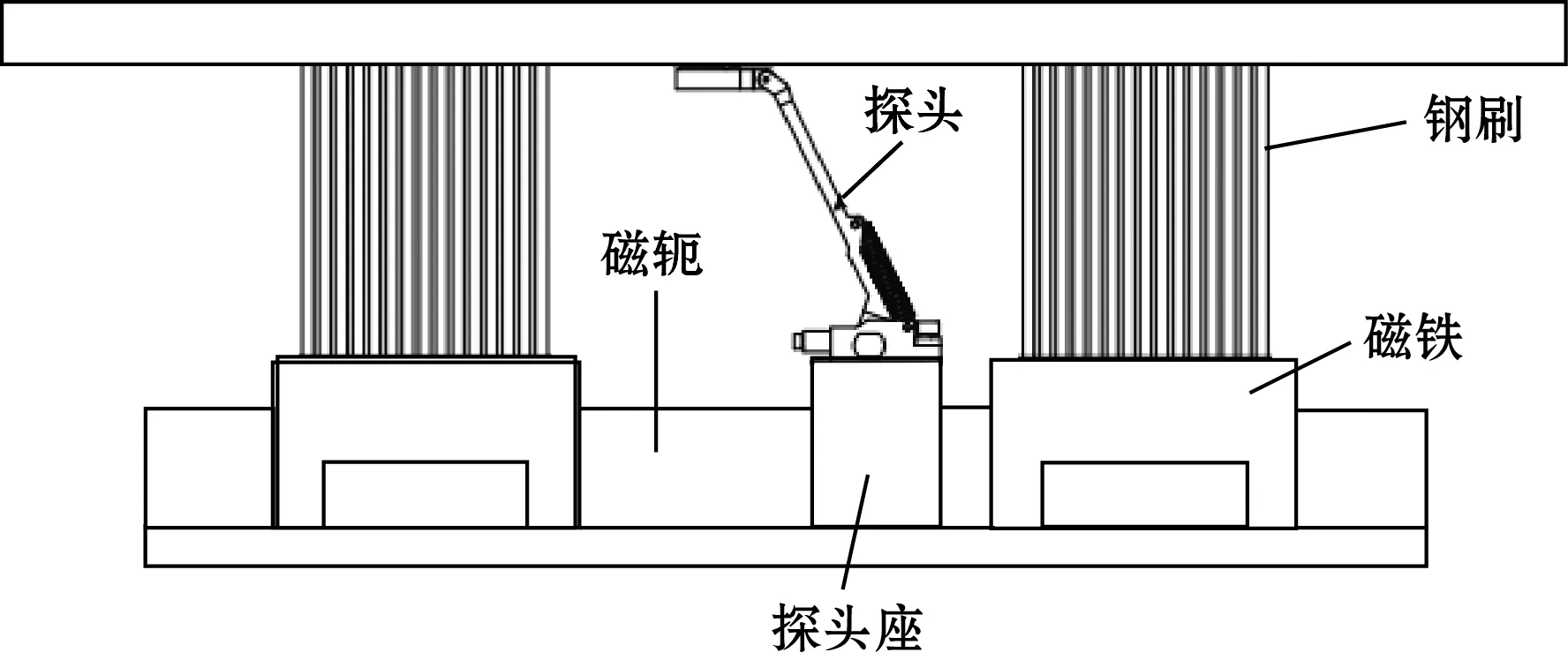

该设备磁路系统如图6所示,由钢刷、磁铁、磁轭、探头、探头座组成。磁铁通过钢刷导磁,以磁化管壁。探头通过探头座固定于磁轭上。探头与管壁贴合,可测量管壁内外有无缺陷情况。

图6 磁路系统结构

2.3 探头内部结构

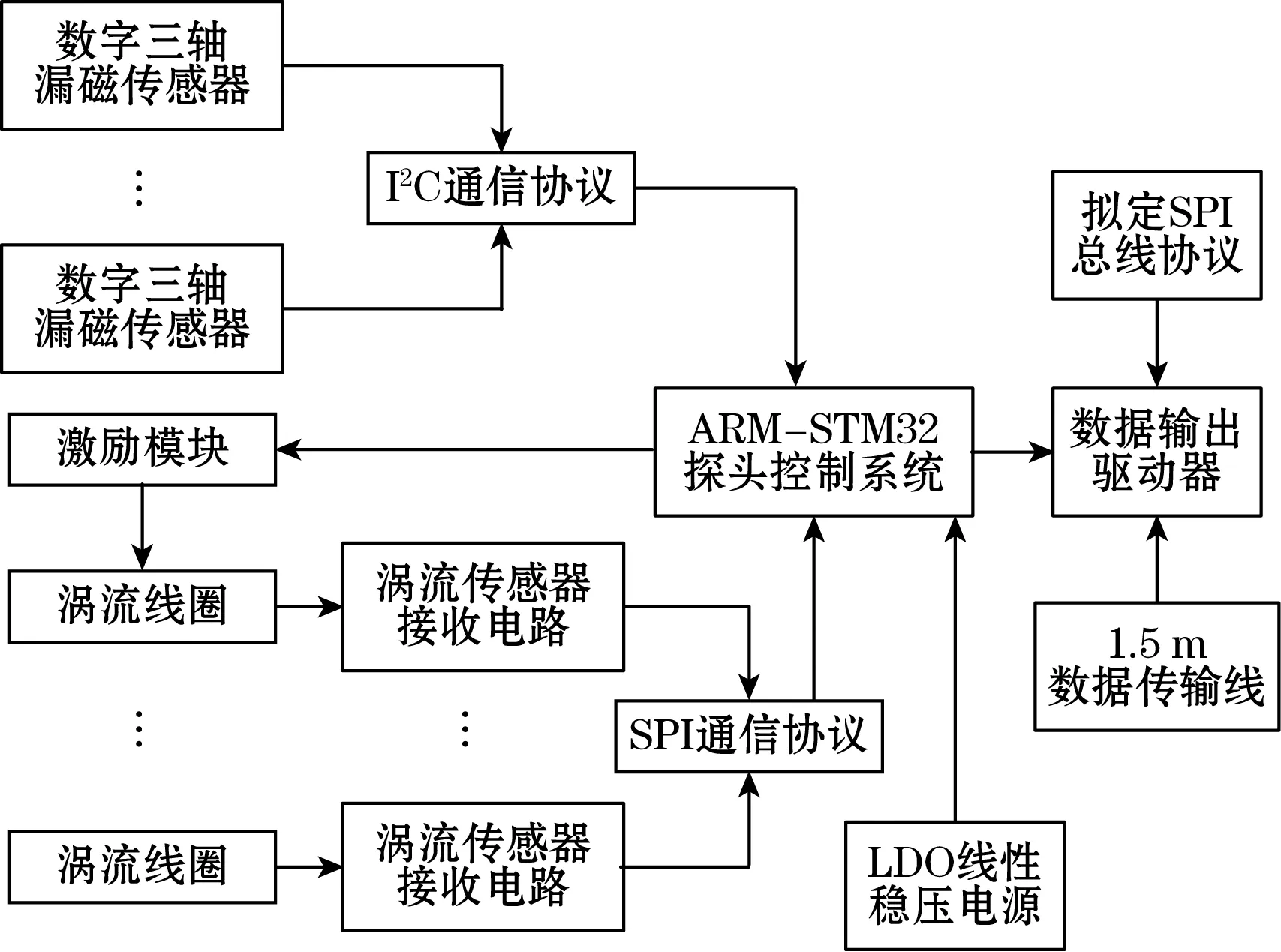

图7 复合传感器探头结构框图

漏磁复合传感器探头组成结构如图7所示。三轴漏磁传感器经过I2C通讯协议传输到ARM-STM32控制探头系统。利用PCB打印涡流传感器线圈,代替传统的手工缠绕线圈,减少了线圈体积空间,增强了线圈的稳定性及不易损性。涡流线圈经过控制系统提供的激励,检测的信号经过涡流线圈接收电路进行接收,通过SPI协议传输给ARM-STM32控制探头系统。由控制系统进行采集和存储后,经过数据输出驱动器传输到1.5 m外的数据采集系统。

2.4 数据采集及存储系统

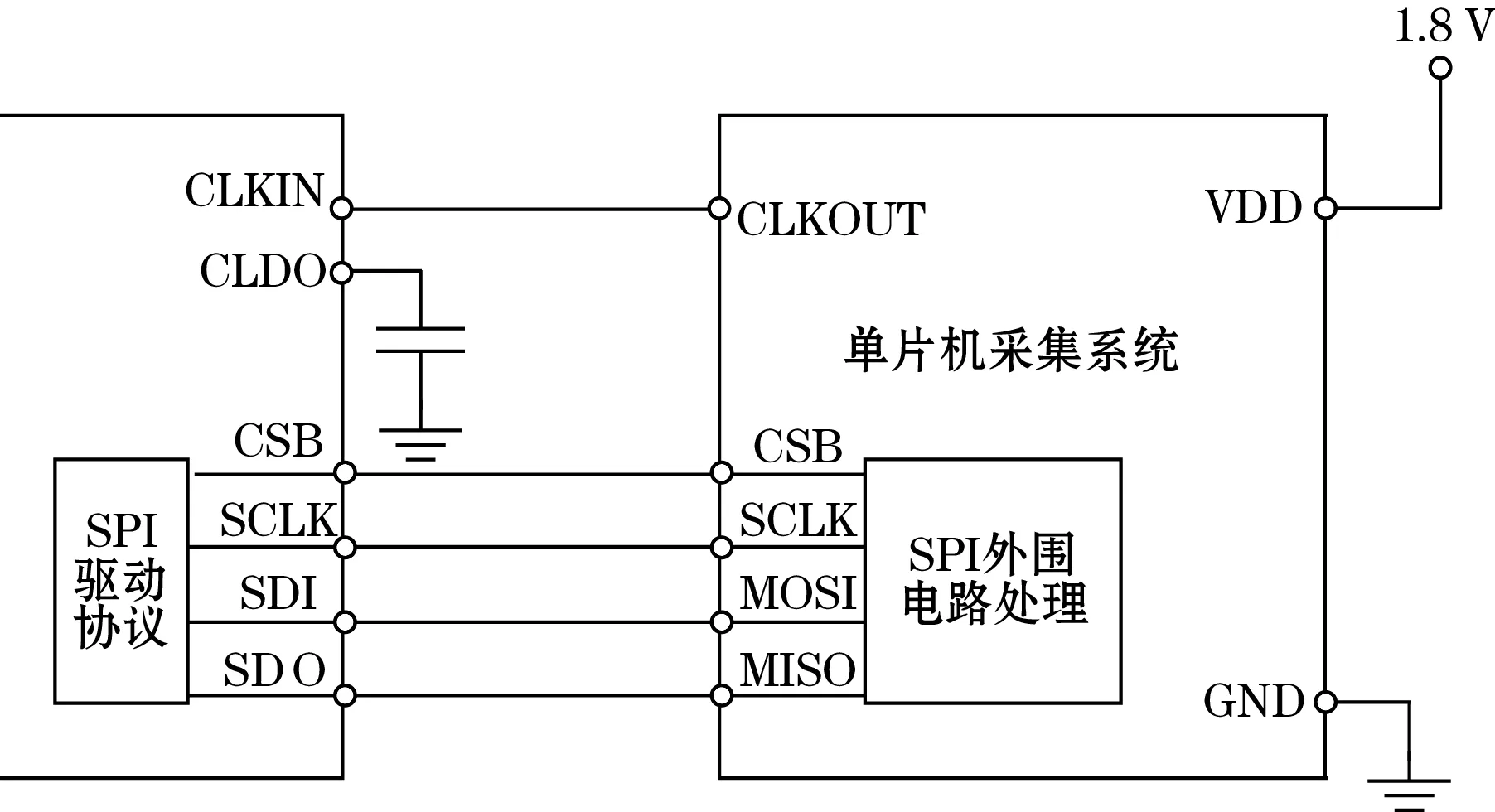

涡流线圈经过激励后,通过涡流传感器线圈接收电路对其信号进行接收,接收电路图如图8所示。

线圈的两端分别接入INA、INB信号端,电路处理过程中,由LC振荡激励电路为涡流传感器线圈提供激励电压、激励频率等参数,当涡流传感器线圈检测到管壁内壁缺陷时,发生阻抗变化,由电感值测量电路检测到电感值,经过寄存器和逻辑处理器处理后,进行阈值比较,转成SPI通讯协议输出信号,从而判断管壁的缺陷情况。图9为数据采集存储结构。

图9 数据采集存储结构图

由SPI通讯协议输出的CSB、SCLK、SDI、SDO信号经过传输线传输到单片机采集系统,单片机主控选择ARM-STM32系列芯片。其中,CLKIN表示外部时基时钟输入,CLDO外接一个15 nF电容从引脚连接到GND,CSB表示可以将多个通道连接在相同的SPI总线上,SCLK表示SPI通讯协议时钟输入,SDI表示SPI数据输入连接到SPI主机的MOSI,SDO表示SPI数据输出连接到SPI主机的MISO。传感器检测数据经过SPI协议,传输到ARM-STM32控制探头系统,系统中包含高精度时钟模块、稳压电源模块、存储模块、总线协议模块、FATFS文件管理模块对传感器数据进行采集和存储,并通过显示模块显示当前输出信号。

3 漏磁内检测机器人现场测试及数据分析

3.1 现场牵拉实验

为验证设备可靠性与功能完整性,进行设备投产前牵拉实验。该设备牵拉前后状态如图10所示。在不同速率下(0.5~3 m/s),共在管道内牵拉12次,总运行里程约1 km。实验完成后,该设备整体结构完好。

(a)牵拉实验前

(b)牵拉实验后图10 现场牵拉实验前后检测器状态图

3.2 采集数据分析

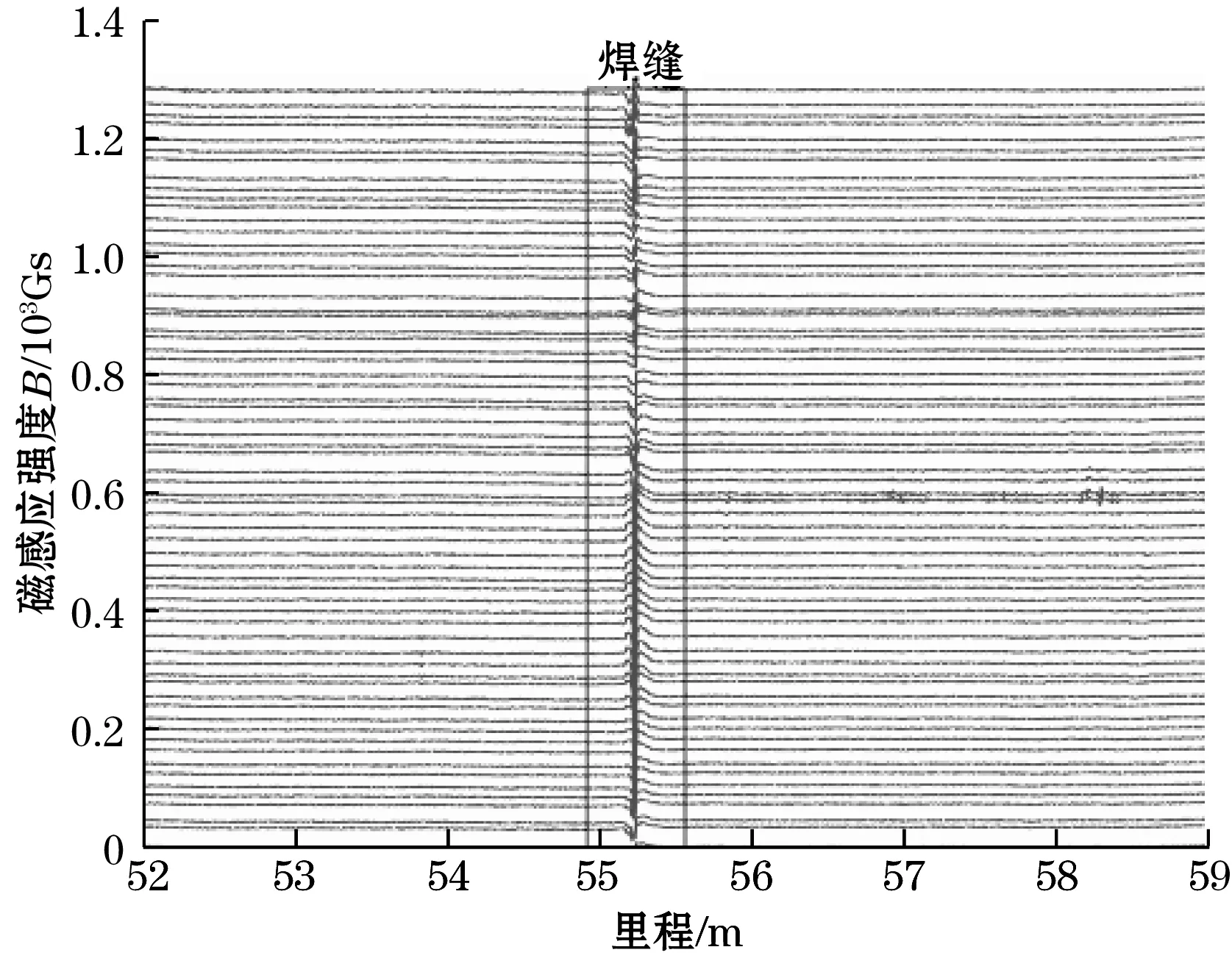

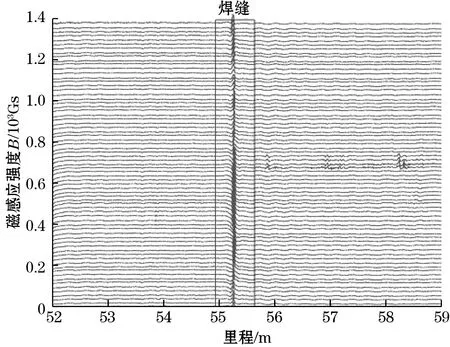

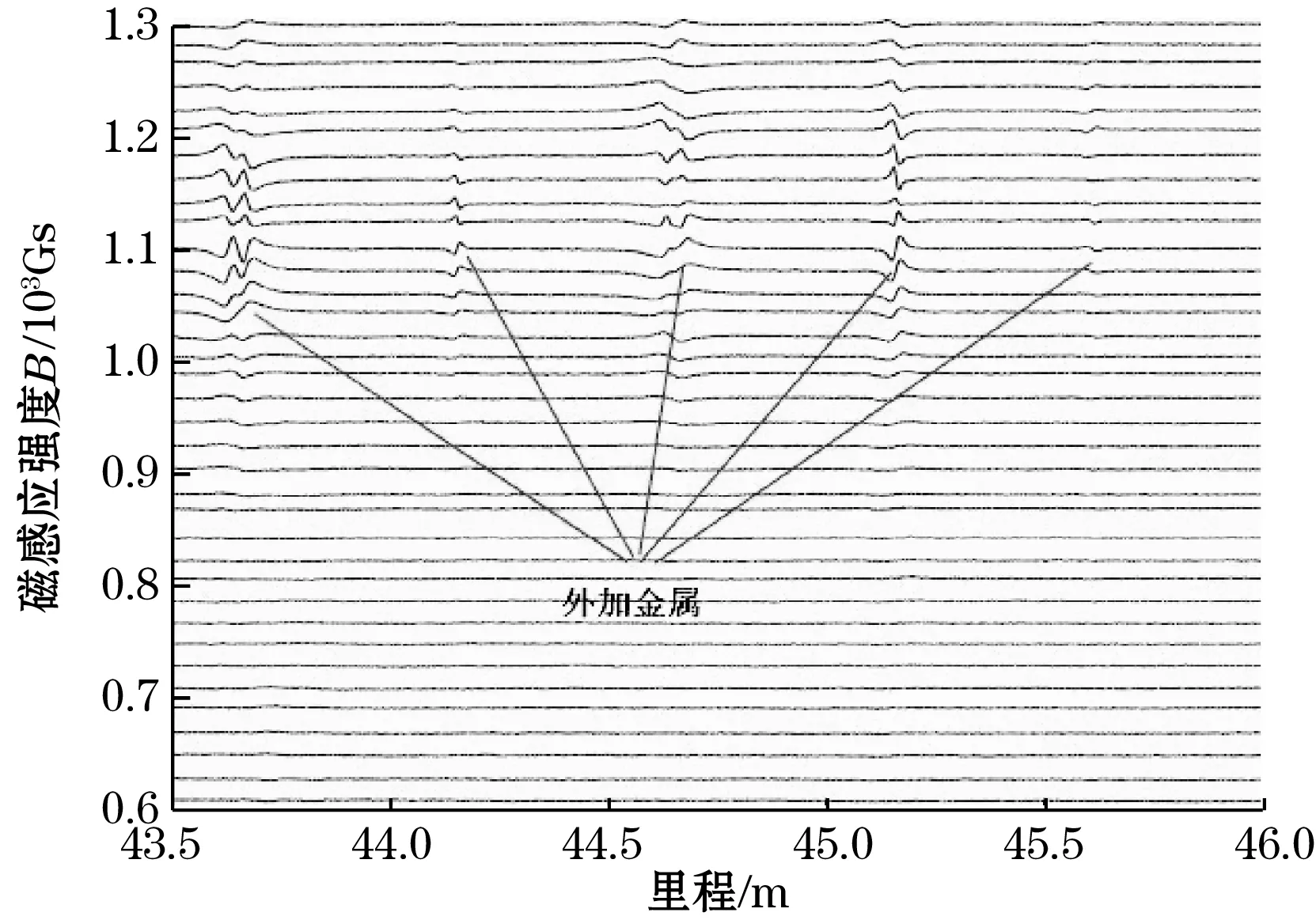

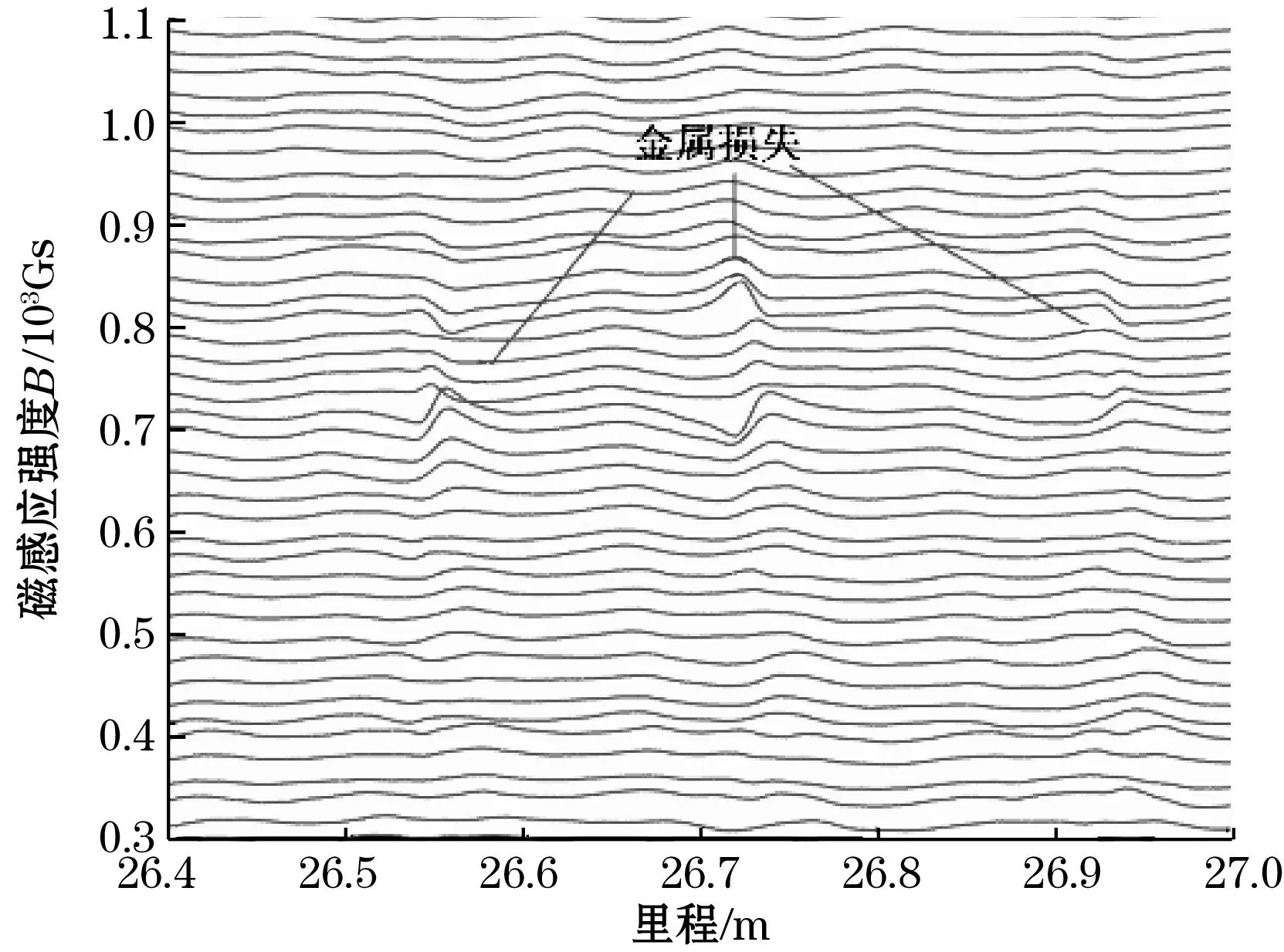

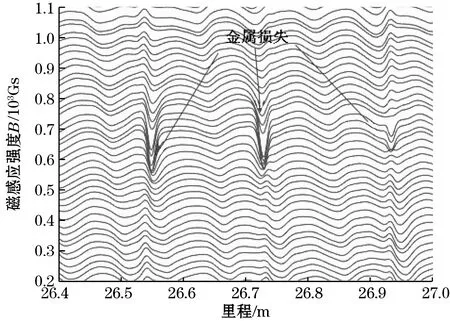

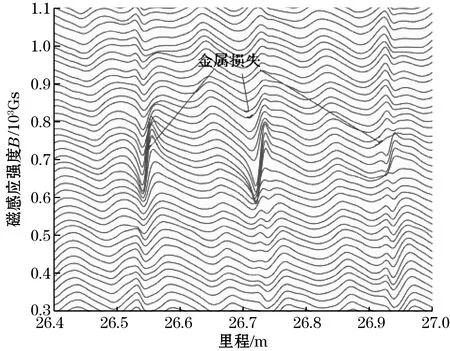

图11~图13分别为管道焊缝、外加金属及金属缺失实物图及检测器采集到的三轴漏磁信号曲线。由

(a)管道焊缝实物图

(b)周向管道焊缝

(c)轴向管道焊缝

(d)径向管道焊缝图11 管道焊缝与三轴数据分量图

图中可以看出,检测器对管道焊缝、外加金属及金属缺失检出效果明显。焊缝与金属增加曲线信号变化方向相同,而与金属缺失信号曲线方向相反。根据曲线变化情况可分辨缺陷类型。

(a)管道外加金属实物图

(b)周向信号管道外加金属

(c)轴向信号管道外加金属

(a)管道金属缺失实物图

(b)周向信号金属缺失

(c)轴向信号金属缺失

(d)径向信号金属缺失图13 管道金属缺失与三轴数据分量图

4 结论

本文研发的油气管道三轴高清漏磁内检测器HB-IM-273,主体由漏磁测量节、数据采集舱及电池舱组成。通过牵拉实验测试该检测器功能及可靠性,并将管道实际缺陷与测量信号进行了对比分析,得到以下结论: 经过不同速度条件下(0.5~3m/s)牵拉实验检验,设备整体可靠性较好; 三轴传感器能够明确分辨出各种类型管道缺陷,包括焊缝、外加金属、金属缺失等。