套管井超声成像仪数据采集与处理电路设计

2021-01-27陶爱华程晶晶吴永江

杨 成,陶爱华,程晶晶,吴永江

(1.华中科技大学人工智能与自动化学院,湖北武汉 430074;2.中海油田服务股份有限公司油田技术研究院,北京 101149)

0 引言

在油气资源勘探开发过程中,钻井完成后经过固井作业的井称为套管井,套管井的质量决定了油气井的后续资源开发质量和寿命,因此固井质量检测具有重要意义[1-3]。井周介质成像技术是一种新兴的固井质量检测技术,它通过测量超声脉冲在界面的反射衰减情况和在套管中传播的扰曲波的衰减情况来获得井下界面的胶结信息,并且能对套管井进行360°扫描成像。目前法国斯伦贝谢公司拥有目前先进的井周介质成像仪器,而我国在该技术领域没有达到领先水平,相关的科研单位也在自主研制[4-6]。因此对于套管井超声成像仪的相关研制工作具有重要意义[7],本文设计了一种套管井超声成像仪数据采集电路,可用于超声波回波信号的采集与处理,该电路能够在175 ℃的环境中正常工作,为井下信号采集提供了一种可行方案。

1 套管井超声成像仪电路结构

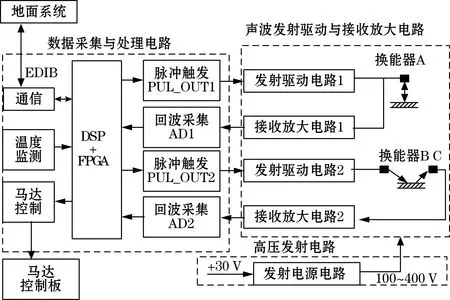

套管井超声成像仪电路结构图如图1所示,主要包含数据采集与处理电路、声波发射驱动与接收放大电路、高压发射电路。

图1 套管超声成像仪结构图

数据采集与处理电路的主要功能是回波信号的采集与实时处理,另外还具有脉冲触发信号的产生、马达控制、温度检测和地面通信的功能。声波发射驱动与接收放大电路主要功能为驱动和接收,驱动电路根据数据采集与处理电路产生的触发信号驱动换能器发射超声波信号,接收电路接收返回的回波信号,信号经过处理后送入数据采集与处理电路中进行下一步处理。高压发射电路的作用包括解析发射命令,提供发射激励电压等。仪器通过3个模块的协同工作完成井下测量工作。本文主要对数据采集与处理电路进行介绍。

2 数据采集与处理电路硬件设计

2.1 电路系统设计

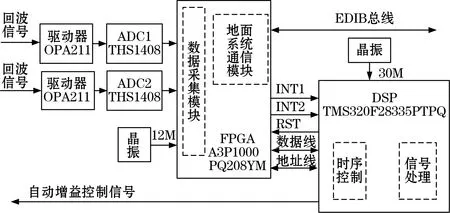

数据采集与处理电路的结构如图2所示,电路功能由FPGA和DSP协同工作来实现[8],所用芯片均为耐高温芯片,工作温度都能达到175 ℃,其中ADC选用THS1408,FPGA型号为A3P1000PQ208YM,DSP型号为TMS320F28335PTPQ,ADC驱动芯片选用OPA211,SRAM芯片选用IS64WV51216ALL,电源芯片选用QQ42118,电阻电容也都选用耐高温的型号。

图2 数据采集与处理电路硬件结构图

电路中,FPGA的主要作用是控制数据采集和通信,其中有2路ADC进行数据采集,ADC1用于采集垂直换能器接收的回波,ADC2用于采集斜置换能器接收的回波,ADC与FPGA采用并行通讯方式,ADC采集的数据经FPGA传递给DSP进行处理,然后返回给FPGA,FPGA通过地面通信模块把数据传递给地面系统,地面系统通过EDIB接口读取原始波形数据或提取的参数信息。DSP的主要作用是信号处理,包括对原始回波的数字滤波和参数的提取,并且根据处理的数据产生自动增益控制信号控制前置放大器的增益,实现增益的自动调节。

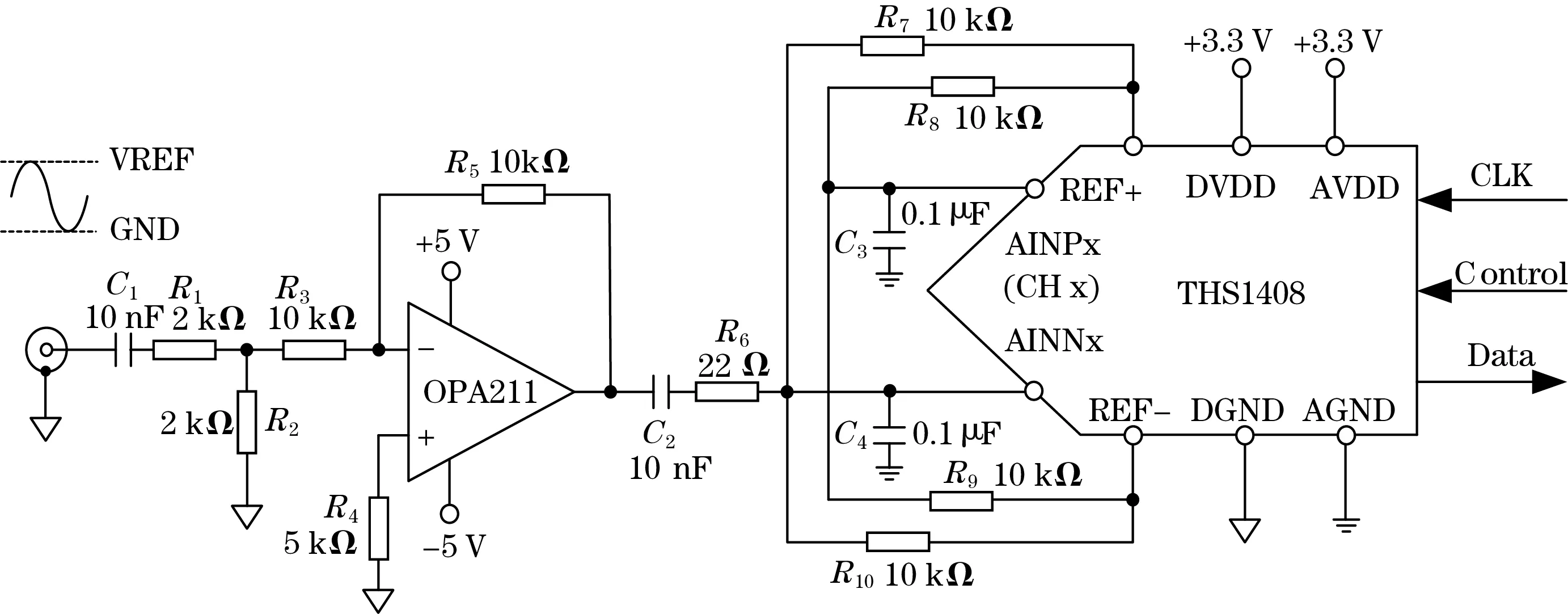

2.2 ADC采集电路设计

ADC采集电路如图3所示,由驱动器OPA211和THS1408组成,驱动器的作用是抑制谐波失真,隔离输入端的电压反冲,在驱动器与ADC之间有RC滤波器,限制噪声信号的输入,起到滤波作用,但滤波器选择不当可能会导电路延时增大,影响信号实时采集,设计中根据输入频率和数据吞吐速率找到RC最优值,即图中R6和C2的值。

图3 ADC采集电路

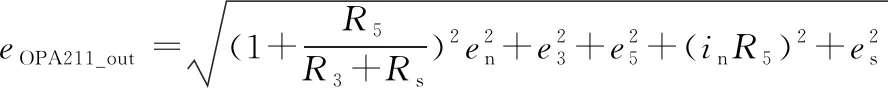

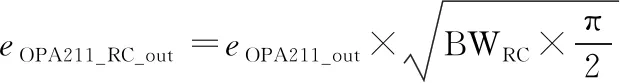

因为驱动器的增益为1,计算中较小的输入电阻可以忽略,等效噪声计算如下:

(1)

(2)

(3)

式中:es为源电阻Rs的热噪声;Rs的等效值为1 kΩ;e3为电阻R3的热噪声;e5为源电阻R5的热噪声;T为电阻的绝对温度;k为玻尔兹曼常数。

驱动电路等效输入噪声为

(4)

通过RC滤波器后,ADC输入端总噪声为

(5)

式中BWRC为RC滤波器的带宽。

THS1408的均方根噪声为[10]

(6)

式中SNR为THS1408的典型信噪比。

则整个电路的噪声:

(7)

由此可得到采集电路的理论信噪比为

(8)

通过理论计算说明该电路符合设计要求。

3 数据采集与处理电路的热设计

3.1 板级热设计

电路设计中热设计是为了避免热量聚集从而导致温度过高烧坏电子元件,套管井超声成像仪因为要工作在高温环境中,电路板的热设计是非常必要的。热设计可以分为3个层次[11]、封装级、板级以及环境级。封装级别热设计研究封装结构、尺寸、材料等对散热的影响。电路板级热设计主要考虑电子器件布局,PCB材料等对电路温度性能的影响。环境级热设计主要研究整体仪器与周围环境的的换热关系,保证仪器工作在可承受温度范围内。本文从板级热设计进行考虑。

在板级热设计中,首先要考虑的是器件的选型,数据采集与处理电路中的DSP、FPGA等器件都选用耐高温器件,电容选用高温钽电容和NPO电解质电容,这两种电容温度系数平坦性很好。电阻采用薄膜SMT电阻。以上器件均能在175 ℃的环境下正常工作。其次,电路板采用耐高温无卤聚酰亚胺材料,并在电路板表面进行镍金处理,防止金属间增生,提高焊盘抗氧化性。电路焊接材料选用Sn95,防止在高温环境下器件脱落。最后对大功率器件设计了散热焊盘,并把散热焊盘接地,提供一个良好的散热回路。

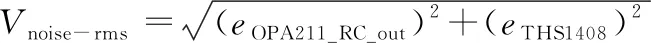

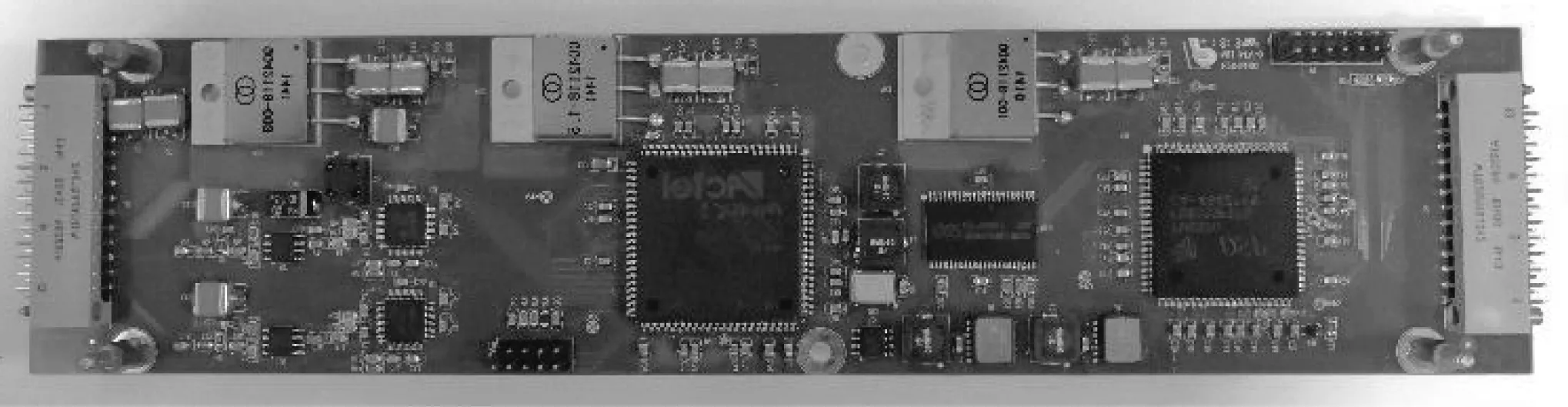

在布局布线时考虑了各个元器件的功耗以及信号整体流向等因素,设计了合理的布局,并且经过多次的热仿真优化,提高电路板的热性能,得到了电路板最优的温度场分布。数据采集与处理电路实物图如图4所示。

图4 数据采集与处理电路实物

3.2 热设计仿真

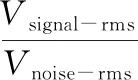

本文使用COMSOL软件对电路进行热仿真,COMSOL软件是通过有限元分析的方法,将求解与拆分成多个单元进行偏微分方程求解。建立电路板的模型,如图5所示。

图5 数据采集与处理电路板模型

电路板模型建立以后,对一些参数进行设置,首先计算各个器件的功率,设置热源功率,然后把芯片的材料设置为硅,PCB板材设置为无卤聚酰亚胺材料,粘合剂设为锡,然后设置边界条件,器件与PCB板的传热设置为固体传热,其余与空气接触的部分设置为对流传热和辐射传热,换热系数设为5 W/(m2·K),辐射系数设为0.8,环境的温度设置为175 ℃,环境为无风环境,相关参数设置以后运行软件得到电路板温度分布图,如图6所示。

图6 数据采集与处理电路热仿真结果图

通过仿真图可以看到在环境温度在175 ℃的情况下,器件的温度都在181 ℃以下,电源部分的温度最高,温度分布相对均匀,说明电路板散热性能良好,热量不会堆积,符合设计要求。

4 数据采集与处理电路软件设计

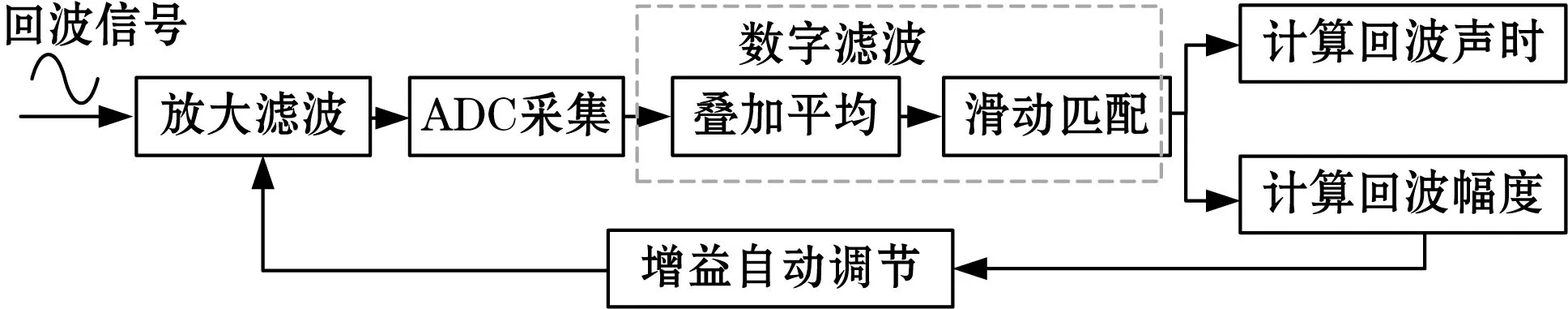

回波信号经过AD采集以后,需要进行数字处理,处理流程如图7所示,数字处理部分主要包括数字滤波器、回波声时和回波幅度的提取以及增益自动调节部分。

图7 回波信号处理流程

4.1 数字滤波器设计

由于井下噪声干扰严重,回波信号只通过模拟电路进行滤波并不能达到要求,所以需要对其进行数字滤波,因为激励信号和回波信号相关度较高,所以利用相干检测的方法进行处理[12]。

H0∶x[n]=w[n],n=0,1,…,N-1H1∶X[n]=s[n]+w[n],n=0,1,…,N-1

(9)

式中:s[n]为已知信号;w[n] ~N(0,σ2)。

由于每次采样相互独立,观察矢量x的概率密度函数为:

(10)

式中x=[x[0]x[1]…x[N-1]]T。

则2个概率密度似然比为

(11)

似然比检验为

(12)

两边取自然对数并进行进一步简化可得判定规则:

(13)

式(13)表示的检测器称为相关检测器,滤波器具体实现的示意图如图8所示,通过相关检测能够很好地消除噪声,提取特征信号。

图8 相关检测数字滤波器示意图

4.2 回波幅度和声时的提取设计

4.2.1 回波幅度的提取

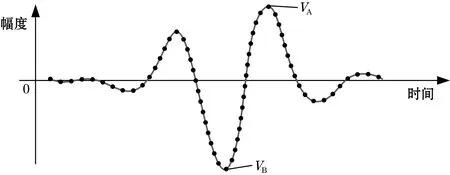

回波幅度提取示意图如图9所示。

图9 回波幅度提取示意图

提取回波幅度时首先找到最大值VA和最小值VB,VA和VB前后各取2个点进行曲线拟合,拟合的曲线为抛物线,根据拟合的抛物线方程求最大值和最小值,然后求幅度的大小。以VA为例,在其附近找3个点分别为(n-1,Pn-1)(n,Pn)(n+1,Pn+1),假设抛物线方程为

p=ax2+bx+c

(14)

把3个点带入该方程成可得:

(15)

(16)

抛物线在x=-b/(2a)处取得最大值,即:

(17)

将x的值带入方程可得最大值PA,同理求VB点对应的最小值PB,幅度VPP=PA-PB。

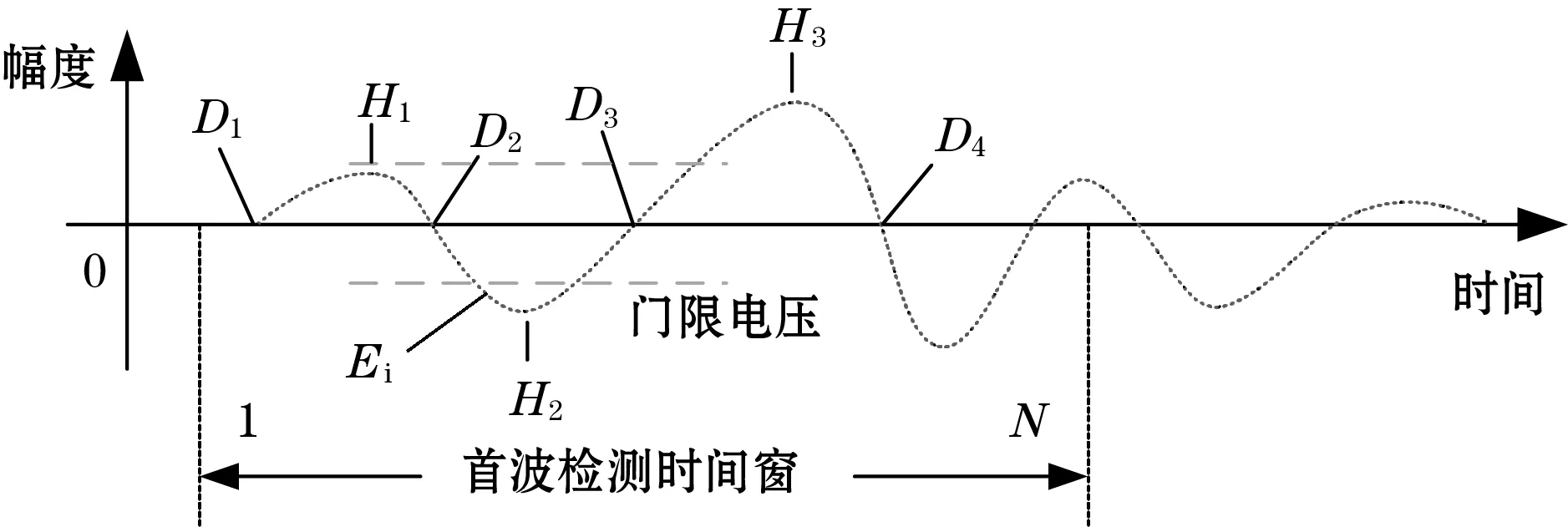

4.2.2 回波声时的提取

回波声时提取示意图如图10所示,首先设置电压门限,找到绝对值大于门限的负电压Ei,从Ei后查找第一个非负的值D3,向前查找第一个非负值D2,在D3后查找第一个非正值D4,在D2前查找第一个非正值D1,D1和D2之间找最大值H1,D2和D3之间找最小值H2,D3和D4之间找最大值H3,如果|H1|<|H2|<|H3|、D2为0,则认为是回波初至点,否则找到临近的一个负值,两点间的连线与横轴的交点作为初至点,根据采样率可算出声时。

图10 回波声时提取示意图

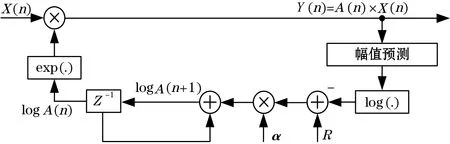

4.3 自动增益控制算法设计

在测井过程中,回波幅度因为发射面的不同会有较大的变化,而ADC输入电压不能太大或太小,所以需要对前置放大电路的增益进行自动调节,该方法称为AGC(automatic gain gontrol),本文采用基于幅度对数关系的AGC算法实现控制。基于幅度对数关系的AGC算法如图11所示。

图11 基于幅度对数关系的AGC算法示意图

当信号发生突变时,输出增益信号可以表示为

log{A(n+1)}=log{A(n)}[1-α]-αlog{Um/R}

(18)

化简可得:

log{A(n)}=-log{Um/R}[1-(1-α)n]u(n)

(19)

通过关系是可以看到对数AGC算法能够根据输出实时调节输出增益的大小,符合设计要求。

5 实验结果与分析

5.1 回波信号采集测试

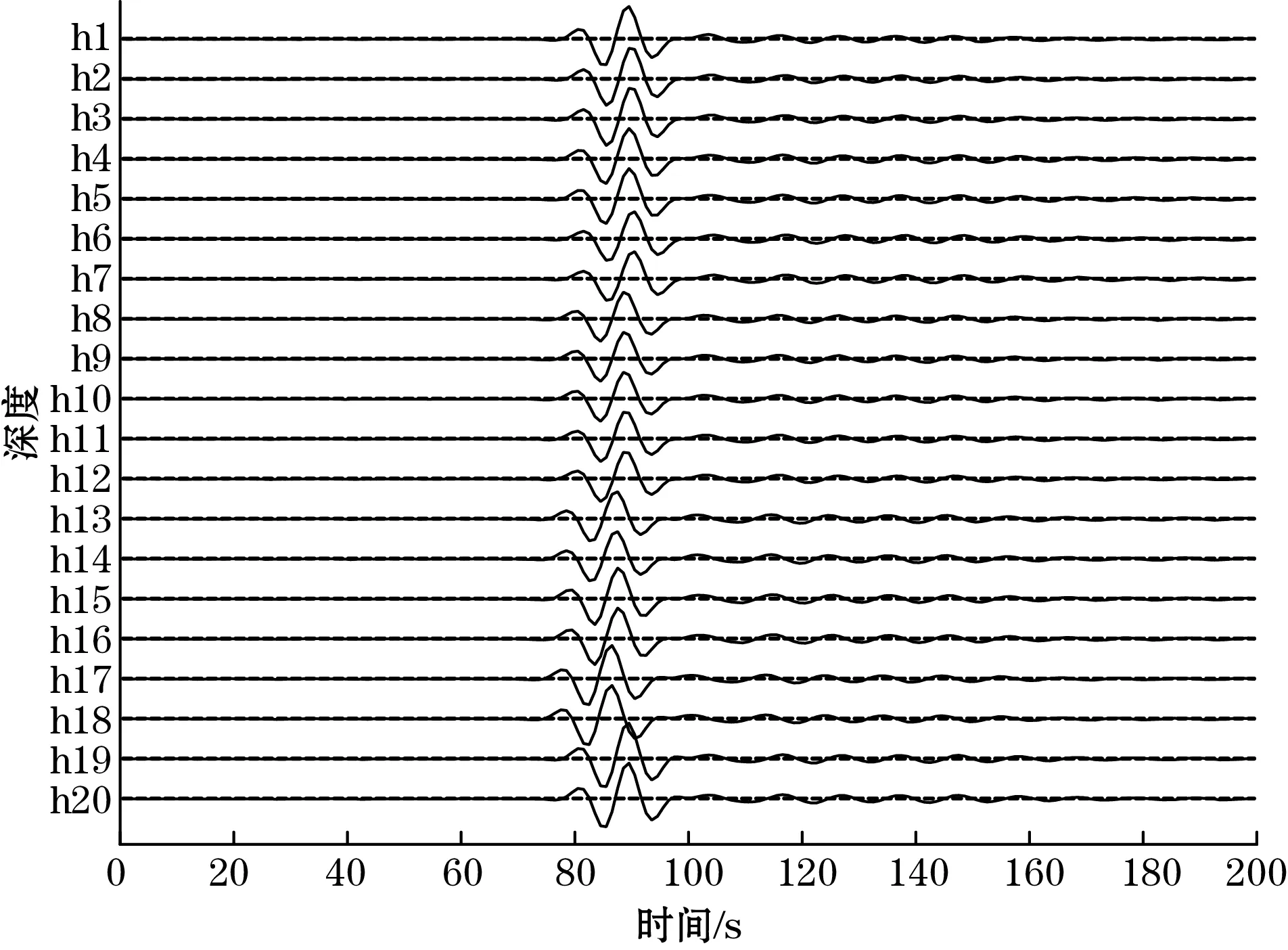

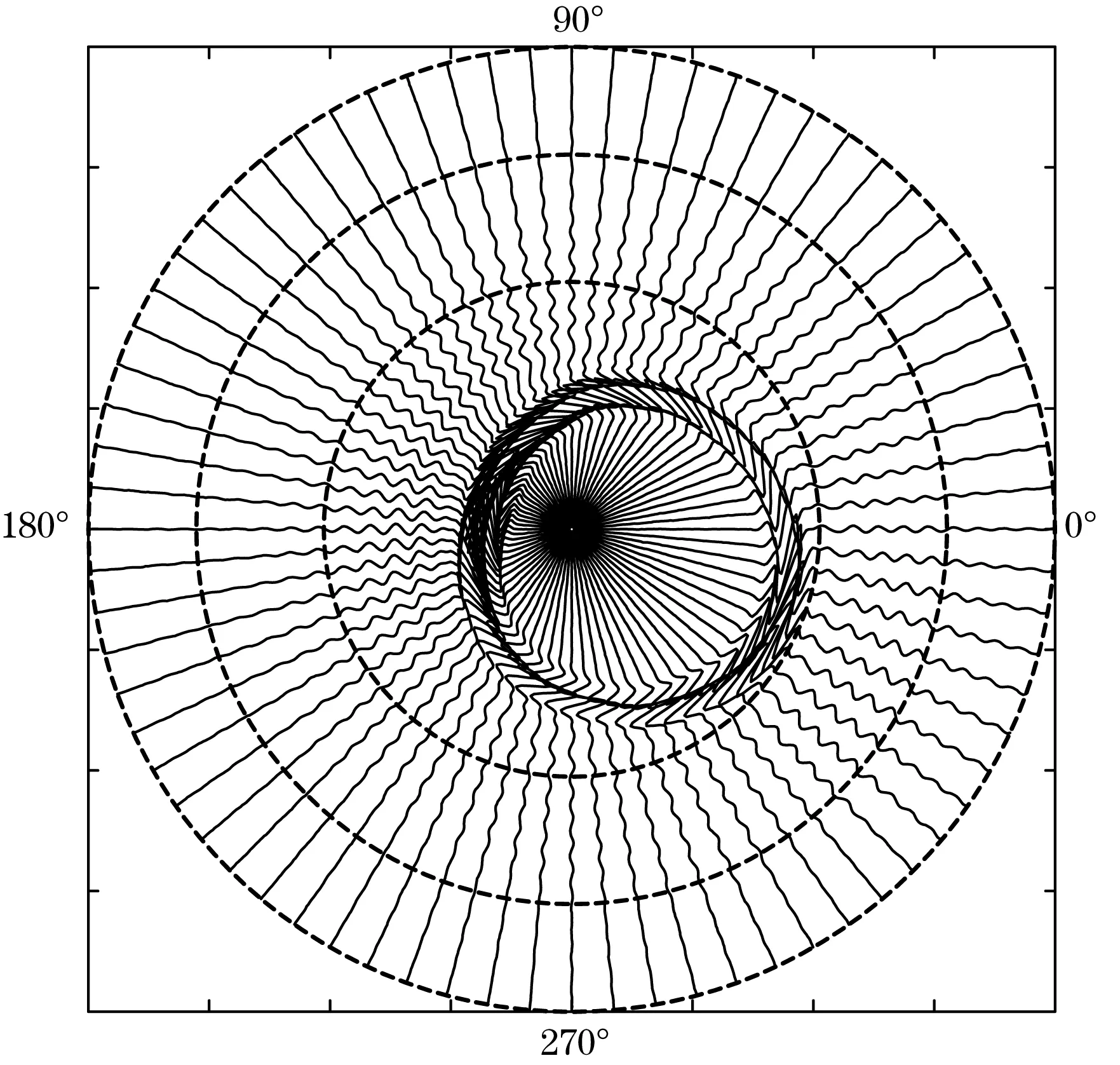

将电路搭载在测试仪器上进行回波信号的采集测试,在轴向深度步进,在不同深度连续发射和接收20个超声波,结果如图12所示,然后固定一个深度,旋转换能器,每旋转5°记录一个波形,结果如图13所示。

图12 轴向深度采集波形图

图13 旋转换能器采集波形图

5.2 回波幅度和声时的提取测试

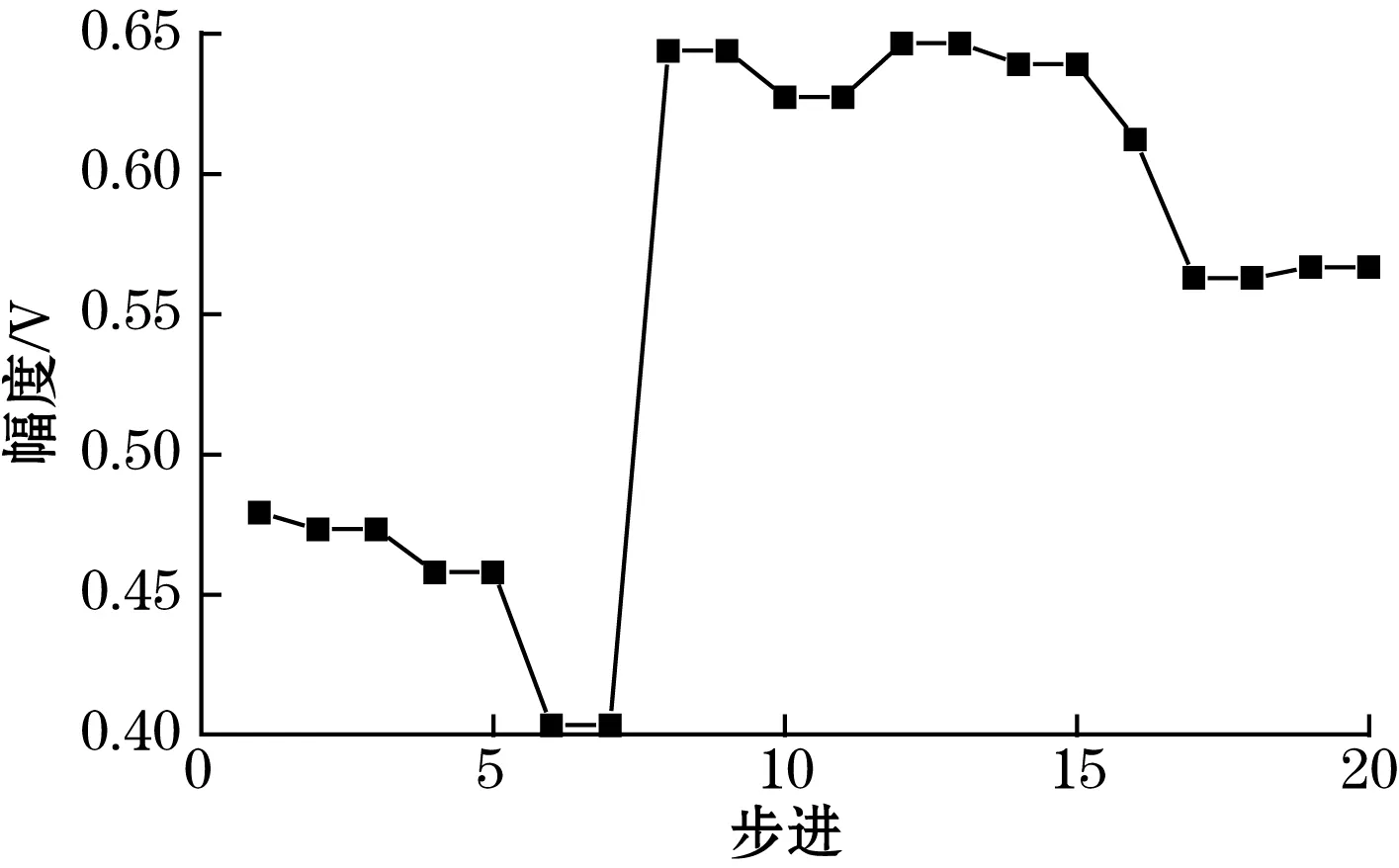

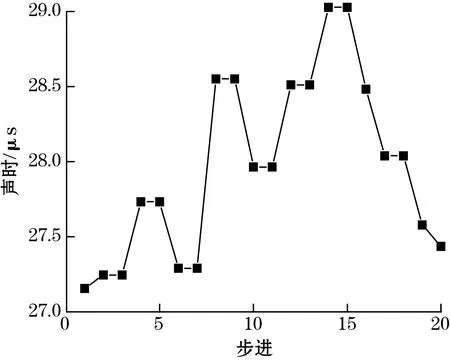

对于采集到得回波信号需要提取相关参数信息,对轴向深度的20个回波进行幅度和声时的提取,其中ADC的采样率为2.5 MSPS,提取结果如图14和图15所示,从图中可以看到不同深度的回波幅度和声时是变化的,这是因为不同深度的界面不同,回波的衰减和返回时间都有所不同。

图14 不同步进深度的回波幅度

图15 不同步进深度的回波声时

6 结束语

本文设计了一种套管井超声成像仪数据采集与处理电路,分别从硬件设计、热设计和软件设计进行了详细的介绍,对电路的噪声性能和热性能都进行了分析。实验结果表明,该电路能够快速精确的采集回波数据并对回波参数进行的提取,并且能够在175 ℃的高温环境下连续工作。本文的设计为套管井超声成像仪井下数据采集提供了一种可行方案。