加氢装置空冷器出口管道多元水-盐体系的冲刷腐蚀特性

2021-01-27金浩哲许恒晖刘骁飞偶国富黄爱斌王金玲

金浩哲, 许恒晖, 刘骁飞, 偶国富, 黄爱斌, 王金玲

(1.浙江理工大学 流动腐蚀研究所,浙江 杭州 310018;2.常州大学 机械工程学院,江苏 常州 213016;3.中国石化 镇海炼化分公司,浙江 宁波 315207;4.中海石油 舟山石化有限公司,浙江 舟山 316015)

近年来,在石化企业加氢裂化装置运行过程中,其空气冷却系统常发生因流动腐蚀引发的泄漏、爆管等事故,严重影响了企业的生产安全[1-2]。不同运行工况和管道布置形式产生流动腐蚀的风险等级不同[3]。而空气冷却器(简称空冷器)作为重要的换热设备[4],发生流动腐蚀的风险等级最高。

在加氢裂化装置中,原料油在高温、高压和催化剂作用下裂化为轻质油,同时生成NH3、H2S、HCl等具有腐蚀性的易结晶组分。在空冷器热交换过程中,这些腐蚀性组分常以NH4Cl、NH4HS的形态结晶析出[5]。为防止结晶铵盐堵塞空冷器管道,通常会在空冷器上游注入大量液态水。虽然注水能缓解铵盐堵塞问题,但管道内会形成强腐蚀性的铵盐水溶液,进而对空冷器出口管道造成严重的冲刷腐蚀[6-7]。

笔者所在课题组前期研究表明[8-9],管道腐蚀减薄程度与金属表面腐蚀膜的疏松度及完整性密切相关。由于空冷系统内流动介质为油、气、水多相共存的复杂流体,其对管道腐蚀的影响因素众多。国内外学者对于金属表面腐蚀膜形态及其腐蚀特性开展了大量研究,但至今还未形成以流动参数为主的铵盐腐蚀表征预测方法。Yin等[10]提出一种新的晶格模型用于描述金属表面腐蚀膜的形成机制,并分析了腐蚀膜疏松度对金属离子传质过程的影响。刘文会等[11]采用电化学实验,得到溶液中不同H2S质量分数下的碳钢腐蚀减薄量,并发现随着H2S质量分数的增加,溶液中腐蚀电流密度明显上升。Sun等[3]通过冲刷腐蚀实验研究不同油、水两相体积比对20#碳钢表面腐蚀程度的影响,结果发现油包水乳状液能一定程度地降低NH4HS对碳钢的腐蚀速率。

在数值模拟方面,Hassan-Beck等[12]采用非均相流模型,分析了含大量液滴的高速气体对酸性水汽提装置出口管道壁面的冲刷作用,揭示了包含电化学腐蚀的多元流体冲刷腐蚀机理。偶国富等[13]采用Mixture多相流模型对空冷器入口管束进行模拟,提出以传质系数和剪切应力作为管道流动腐蚀的表征参数,证明了表征参数最大值的重合位置即为管道腐蚀减薄的高风险区域。Madasamy等[14]基于雷诺应力模型分析弯曲角和弯曲半径等形态参数对弯管冲刷腐蚀特性的影响,结合实验研究表明,腐蚀速率沿弯曲方向的变化与计算流体动力学(CFD)模拟的壁面剪切应力值相关。Zhang等[15]采用数值模拟方法研究X65钢材在饱和CO2水溶液中的冲刷腐蚀规律,确定了电极表面的流场分布,揭示壁面氧化产物损失率与流速、剪切应力的内在联系,确定冲击角对钢材腐蚀的影响是由电极表面的流体流场分布和剪切应力引起的。

为了减少流动腐蚀对加氢装置空冷器的影响,美国石油学会(API)给出了具有指导性的《加氢反应产物空冷器设计、材料、制造、检验指南》(API 932-B)[16],但是仍有许多加氢装置反应产物空冷器系统(REAC)频繁出现流动腐蚀失效问题。笔者基于工艺过程分析和多相流流动模拟,确定REAC系统出口管道腐蚀减薄区域及失效原因;建立以铵盐结晶温度(T)、NH4HS质量分数(w)、最大壁面剪切应力(τ)和水相体积分数(φw)等为流动腐蚀关键表征参数的预测方法,并结合实际管道测厚结果验证流动腐蚀预测方法的准确性,为流动腐蚀机理研究和失效风险评估提供参考。

1 REAC出口管道流动腐蚀机理

1.1 工艺流程及铵盐结晶腐蚀分析

1.1.1 REAC系统工艺流程

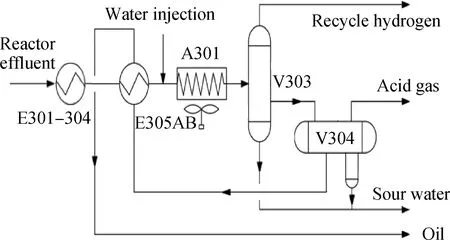

加氢裂化装置中反应产物的换热、分离流程如图1所示。原料油经过加氢反应器后,反应产物进入换热器E301~E304、E305AB及空冷器A301进行对流换热。空冷器上游设置了连续注水点,注水流量Qm=27 t/h。从反应器出口至空冷器出口,产物物流由395.78 ℃降至50.89 ℃。低温物流进入高压分离器V303分离得到循环氢、含硫污水及高压气-液分离器混合油(简称高分油);其中,高分油进入低压分离器V304分离产生酸性气、低压气-液分离器混合油(简称低分油)和含硫污水。

1.1.2 铵盐结晶腐蚀分析

反应产物在换热过程中涉及多相流传热、相变、传质、结晶等物理和化学反应过程。采用Aspen Plus工艺流程模拟软件,基于物料平衡原则,由分离产物(循环氢、酸性水、低分油、酸性气)的物性及组成推导,计算出口管道内多元流体的物性及工艺参数[3]。

图1 加氢装置REAC系统工艺流程Fig.1 Process flow of hydrogenation REAC system

图2为空冷器降温过程中NH4HS结晶曲线。其中,化学平衡常数Kpa由正常工况下气相中氨气和硫化氢的分压乘积计算得到,即pNH3×pH2S;铵盐结晶临界化学平衡常数(Kpc)可由吉布斯函数平衡理论计算得到[9]。当Kpa>Kpc时,气相中氨气和硫化氢将会反应生成NH4HS,并以固体颗粒析出[17]。图2可知:在考察温度范围内,Kpa始终小于铵盐结晶临界Kpc;当空冷器出口物流温度为50.89 ℃时,Kpa≪Kpc。因此,正常工况下,空冷器及出口管道不存在NH4HS结晶风险。

图2 NH4HS结晶温度曲线Fig.2 Crystallization temperature curves of NH4HS

1.1.3 管道冲刷腐蚀分析

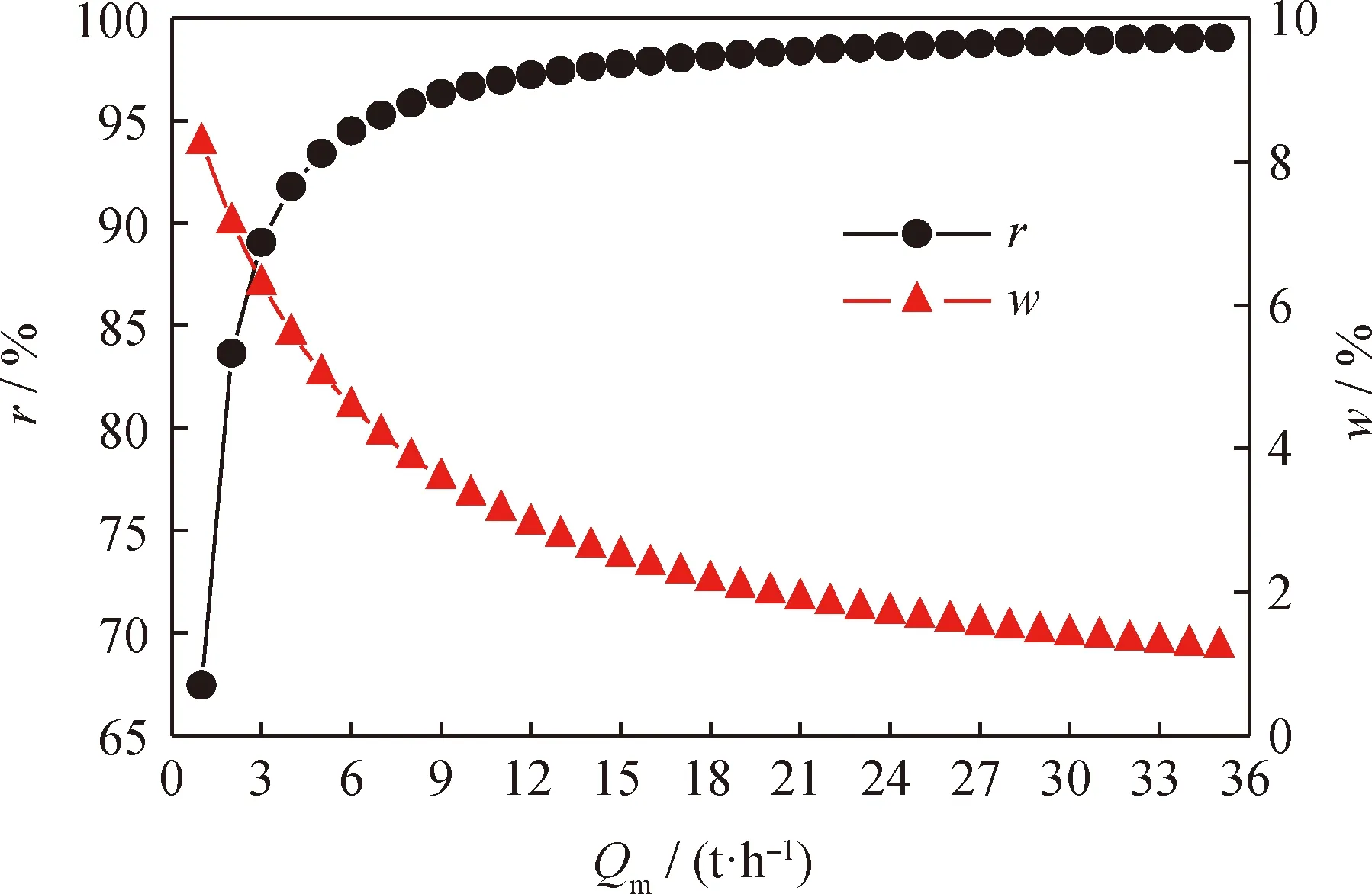

图3为不同注水流量下空冷器出口位置剩余液态水比例(r)及水相中NH4HS质量分数,其中剩余液态水比例表示冷凝后的液态水质量流量与注水流量的比值。由图3可知,正常工况下(Qm=27 t/h),空冷器出口区域液态水比例在95%以上,远超过API 932-B中25%的建议值,表明铵盐颗粒从上游管道漂移沉积至出口管道的风险极低[16]。但此时水相中NH4HS的质量分数为1.56%,管道内仍可能存在多相流冲刷腐蚀的风险[8,18]。

图3 注水流量(Qm)与NH4HS质量分数(w)和剩余液态水比例(r)的关系Fig.3 Relationship water injection mass flow (Qm) withNH4HS mass fraction (w) and remaining liquid water ratio (r)

1.2 管道冲蚀机理

含硫污水中NH4+、HS-、S2-和Cl-等微量离子易被水分子吸引,结合生成水合离子。管壁铁元素在腐蚀性水溶液中易发生电子转移生成亚铁离子,并与水合离子中的硫离子结合生成致密的腐蚀产物保护膜[5],其主要反应方程式为:

Fe+H++HS-→FeS↓+H2↑

(1)

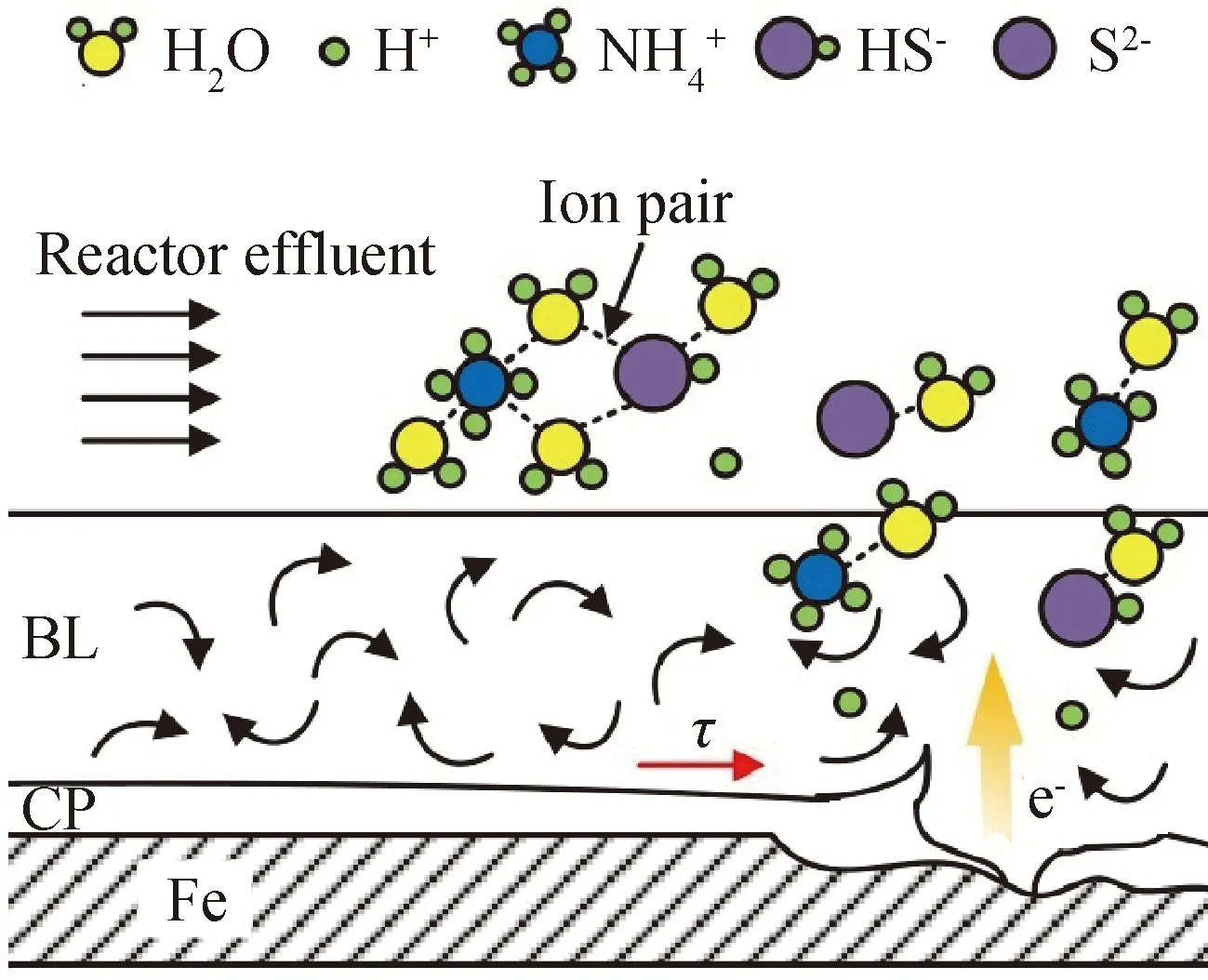

图4为湍流边界层内流动冲刷腐蚀过程示意图。水合离子的传质过程主要发生在腐蚀产物保护膜上,而近壁面边界层内流体的流动状态会改变离子运动路径。水合离子在湍流边界层内微团的不规则运动下穿过腐蚀产物保护膜,与金属基体发生氧化还原反应。而流体产生的切应力则会破坏腐蚀产物保护膜的晶体结构和完整性,使得金属基体裸露于腐蚀环境下加剧腐蚀。

图4 湍流边界层内冲刷腐蚀过程示意图Fig.4 The diagram of erosion-corrosion processin turbulent boundary layerBL—Turbulent boundary layer; CP—Corrosion product

2 数值预测方法

2.1 管道几何模型及网格划分

加氢空冷系统出口管道布局及网格划分如图5所示。该空冷器系统共有8台空冷器(A~H),出口管道采用并联连接,管道材料为20#碳钢。本研究以单个空冷器出口管道为研究对象,建立几何模型,并按管件类型,对该管道不同管件分别编号为S1~S10。管件S1~S4的尺寸为Φ114 mm×13.5 mm;管件S6~S10的尺寸为Φ168 mm×18.3 mm;管件S5为异径管。

采用六面体网格对几何模型进行网格划分,并对结构突变区域进行局部加密。计算网格数量分别为1.08×106、1.35×106、1.48×106和1.72×106下的物流流量,结果显示在4种网格数量下,空冷器出口管道内总物流流量分别为6.336、6.359、6.375、6.384 kg/s,其相对偏差小于0.8%。这表明网格数量对计算结果影响很小。因此,本研究中采用网格数量为1.08×106的模型进行计算。此外,为较好地求解管道近壁面区域的低雷诺数流动,第一层网格质心与壁面的无量纲距离y+=26、高度Δy=0.2 mm(图5(c)),满足y+小于30的要求[19-20]。

图5 加氢空冷系统出口管道布局及网格划分Fig.5 Overall layout and grid generation ofoutlet pipelines in REAC system(a) Overall layout; (b) Single outlet pipeline;(c) Boundary layer grid refinement; (d) Tee gridA-H—Outlet pipeline signals; Δy—Grid size;S1,S10—Vertical pipe; S2,S8,S9—Elbow;S3,S7—Horizontal pipe; S4—Blind tee;S5—Pipe reducer; S6—Tee; FD—Flow direction

2.2 控制方程和边界条件

出口管道内物流由气、油、水三相组成,在流动过程中各相充分混合,且相间存在滑移速度,故选择Mixture多相流模型进行数值模拟。计算域入口和出口分别采用质量流量入口边界条件和压力出口边界条件,壁面采用无滑移边界条件,压力-速度耦合方程采用SIMPLEC方法,对流和散度项采用二阶迎风格式。空冷器出口管道内气、油、水三相在50.89 ℃下的物性参数可由上文Aspen Plus工艺仿真模型计算获得,如表1所示。

表1 空冷器出口管道入口多相流物性参数Table 1 Inlet multiphase flow physical characteristics ofREAC outlet pipelines

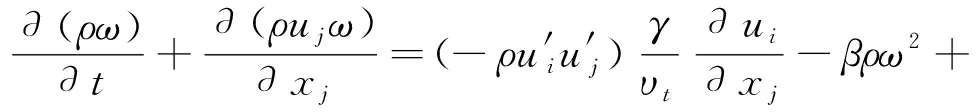

考虑近壁面多相流流动对壁面冲刷作用的影响,采用剪切应力输运(SST)k-ω湍流模型对流场内部进行求解,近壁面区域采用以黏性效应为主的低雷诺数模型。其中,k和ω由相应输运方程(2)和(3)确定[21-22]:

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

(11)

式(11)中:设定封闭常数α*=1。σk、σω分别为k和ω的湍流普朗特数,其计算公式为:

(12)

(13)

式(12)~(13)中:封闭常数σk1=1.176,σk2=1,σω1=2,σω2= 1.168。

3 结果与讨论

3.1 冲刷腐蚀表征参数分布特性

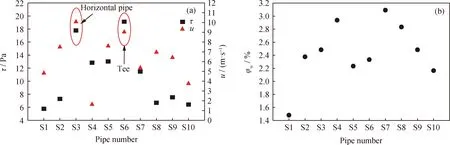

图6为空冷器出口管道各管件最大壁面剪切应力(τ)、流速(u)和水相体积分数(φw)分布规律。由图6(a)可知,最大壁面剪切应力与流速在不同管件内的变化趋势基本一致,但最大水相体积分数变化趋势不同(图6(b))。对比各表征参数的变化趋势,可发现盲三通-三通管线处(S3~S6)流速和剪切应力值均相对较大,为流动腐蚀高风险区域。在水平管(S3)和三通(S6)位置,最大壁面剪切应力分别为17.77 Pa和19.13 Pa,最大流速分别为10.05 m/s和9.01 m/s,最大水相体积分数为2.48%和2.33%,腐蚀风险最高。

图6 出口管道关键流体表征参数变化规律Fig.6 Variation of key fluid characterization parameters in outlet pipelines(a) Maximum wall shear stress and maximum velocity; (b) Volume fraction of water phase

图7为出口管道壁面剪切应力分布云图。从图7可知,最大壁面剪切应力主要集中在盲三通-三通管件上。为准确描述腐蚀风险预测位置,将各管件的入口圆心作为坐标零点,流体流动方向为轴线正方向,轴向距离用l表示。零点正上方为周向角θ=0°,顺时针方向为周向角正方向。流体流经盲三通(S4)时,离心力使得流体扰动得到强化,因此最大壁面剪切应力出现在水平管(S3)上60≤l≤70 mm,20°≤θ≤60°的管件位置处。当两股流体在三通主管(S6)处汇合时,管道上、下壁面均产生较大壁面剪切应力。但管道底部的流体微团相互碰撞产生的附加切应力更大,最大壁面剪切应力分布在三通主管110≤l≤135 mm,165°≤θ≤195°上,其剪切应力峰值为19.13 Pa。

图7 出口管道剪切应力云图Fig.7 Contours of shear stress in outlet pipelinesg—Gravity acceleration; l—Axial length;θ—Circumferential angle; FD—Flow direction

图8为出口管道内的流线分布图。从图8可知,盲三通-三通管件(S4-S6)结构对流速的影响较大。流体在经过盲三通(S4)后,在离心力的作用下会在水平管(S3)内出现明显偏流现象,并且在40≤l≤160 mm内流体速度梯度变化剧烈。图8(a)中,以水平管(S3)中心线为分界面,将其划分为P1、P2两个区域。通过观察发现,流线主要集中在P1区域内,其最大流速达到10.05 m/s。随后,两股流体沿水平管P1侧汇流至三通主管(S6),虽然主管入口混合区域的流速相对较小,但不规则的湍流流动仍会加强边界层内湍流剪切应力对管道壁面的冲刷作用。

图8 管道内部速度流线图Fig.8 Diagram of internal velocity flow lines(a) Partial magnification; P1, P2—Different zone

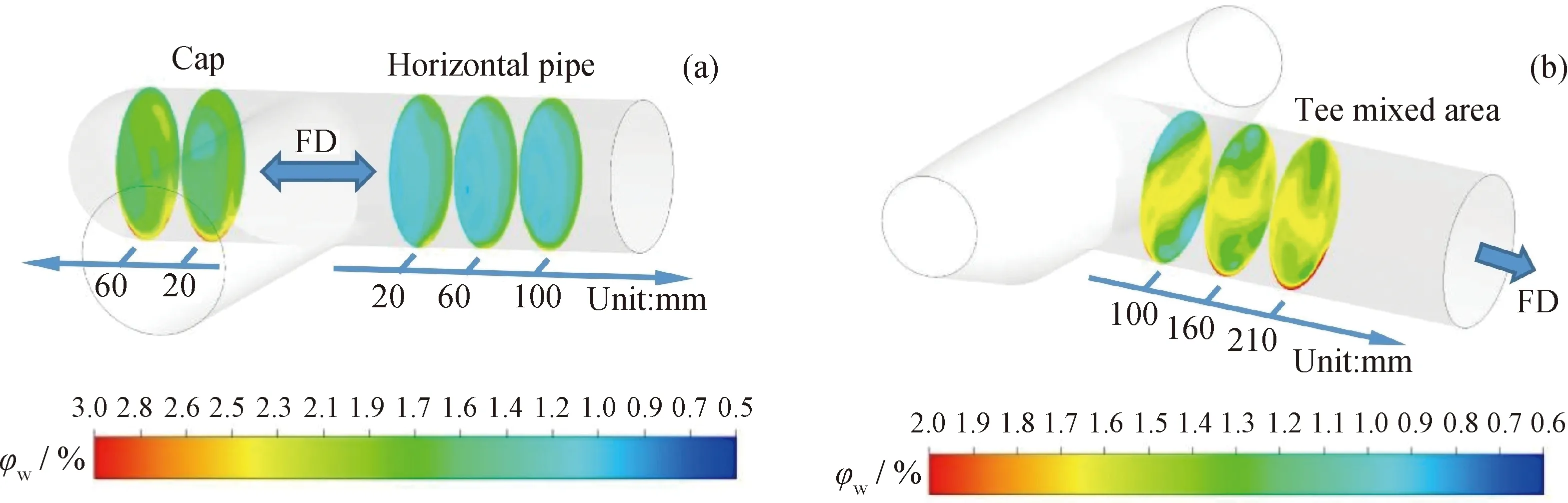

由于腐蚀是流体冲刷与电化学腐蚀协同作用的结果,因此需进一步讨论高流动参数区域的水相体积分数分布规律。图9为水平管(S3)和三通主管(S6)不同横截面上的水相体积分数分布图。从图9(a)可知,由于盲三通管帽内流速较小,气、液相出现明显的相态分层,密度较大的水相则聚集在管帽底部。流体在流经盲三通时,因偏流导致水平管(S3)190°≤θ≤240°管段的近壁面水相体积分数较大。从图9(b)可知,距离三通中心l=100 mm的横截面上,由于两侧流体在此混合,水相体积分数较高的区域主要集中在主管的中心位置。随着流体向下游流动,水相逐渐向管道底部汇聚,最大水相体积分数由1.81%逐渐增大至2.18%,并且主要集中在周向160°≤θ≤220°范围内。该区域与最大壁面剪切应力分布位置基本一致,因此发生流动腐蚀的风险更大。

3.2 失效管件解剖验证

图10为失效管件内壁的微观形貌(SEM)及元素分析图(EDS)。通过扫描电镜分析管件微观结构得知,该管件表层有疏松的腐蚀产物覆盖,并呈现出颗粒状或块状结构。腐蚀产物层能谱分析显示,腐蚀产物中除含有大量Fe元素外,还有质量分数为0.78%和8.57%的S、C元素。其中,S质量分数远超正常20#碳钢的S质量分数(低于0.035%[23]),表明管件与腐蚀介质中的HS-、S2-发生过电化学腐蚀。此外,在EDS图谱显示腐蚀产物层中有大量的O元素,主要来自管件暴露于空气中造成的铁部分氧化。

图9 盲三通-三通水相体积分数分布Fig.9 Water phase volume fraction in blind tee and tee(a) Blind tee; (b) TeeFD—Flow direction

图10 碳钢表面微观腐蚀形貌与元素组成分析Fig.10 SEM image and EDS spectrum of micro corrosion on carbon steel surface(a) SEM; (b) EDS

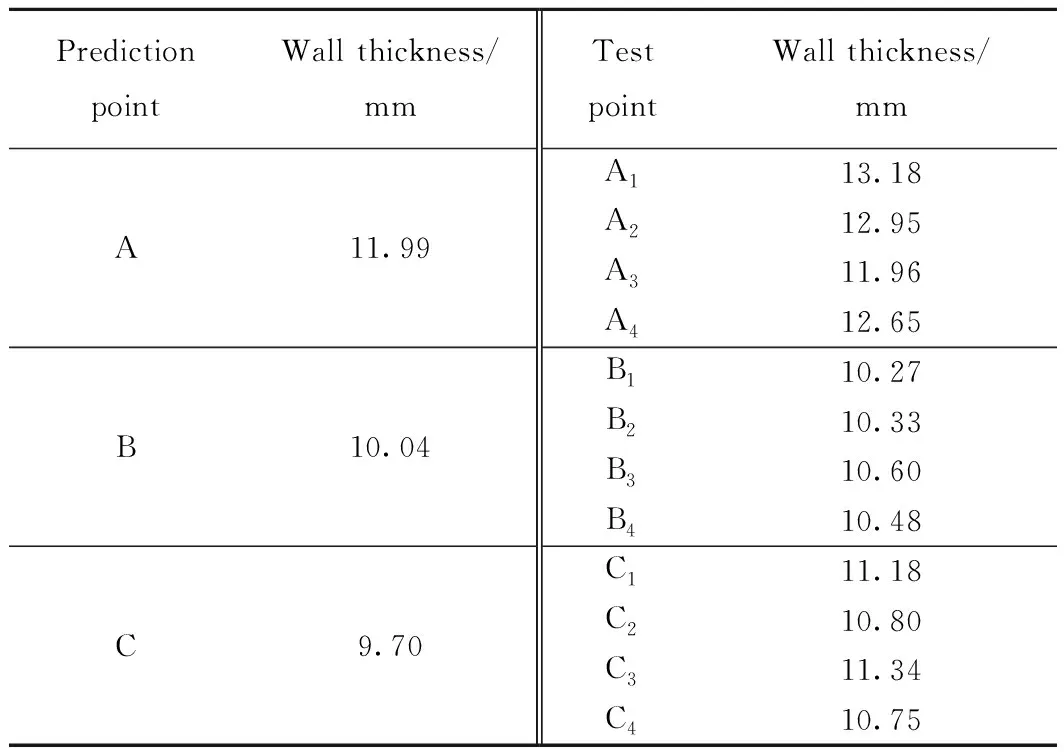

在实际失效案例中,空冷器出口管道水平管(S3)和三通(S6)均有明显减薄现象。因此,采用德国KARL DEUTSCH 1076.001超声测厚仪,对三通主管(S6)110~135 mm和水平管(S3)60~70 mm管段进行壁厚测量。图11为空冷器G出口管道高风险预测区域的内壁腐蚀形貌,其中A、B、C 3点分别代表三通主管、右侧水平管和左侧水平管处的测量点(即模拟预测高风险点)。为验证预测准确性,同时测量预测点周围上、下、左、右各 30 mm 位置4个点的壁厚,分别记作A1~A4、B1~B4、C1~C4,测厚结果如表2所示。由表2可知,三通管道(S6)最小剩余壁厚为11.96 mm,减薄量为6.34 mm;水平管(S3)最薄为9.70 mm,减薄量为3.80 mm。同时,与周围点的测量值对比,预测点B、C的壁厚减薄量更明显。而A3点测量值接近于A点是由于三通主管湍流混合区域的影响范围较大,可能出现局部壁厚减薄量相对偏差较小的情况。采用式(14)计算预测精度(PA),结果为91.67%,式中N为测量点数,NT为测量总数。这表明该模型的预测精度较高,预测效果较好。

(14)

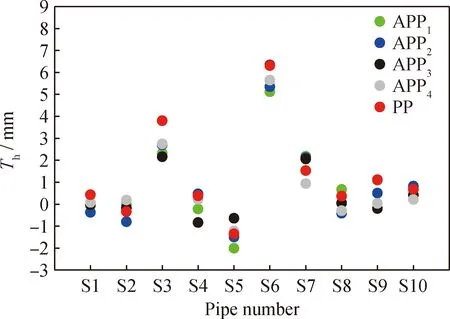

为进一步验证腐蚀风险预测的准确性,比较空冷器G出口管道不同管件最大壁面剪切应力值位置的管壁减薄量(Th),如图12所示。从图12可知,三通(S6)和水平管(S3)的减薄量最大,说明最大壁面剪切应力能较好地预测管道实际减薄区域。对比相邻管件异径管(S5)和三通(S6)的壁厚减薄程度发现两者最大减薄差值为8.34 mm,进一步证实了失效管件腐蚀的严重性。

图11 空冷器G出口管道高风险区域测厚Fig.11 Thickness measurement in high-riskareas with number GA, B, C—Predicted points;A1-A4, B1-B4, C1-C4—Test point around the predicted points

表2 高风险区域测厚数据Table 2 Thickness measurement data of high-risk area

图12 空冷器G出口管道预测点及周围壁厚减薄量Fig.12 Thickness reduction of predicted points andsurrounding areas in G pipelinePP—Predicted point;APP1-APP4—Test point around the predicted point

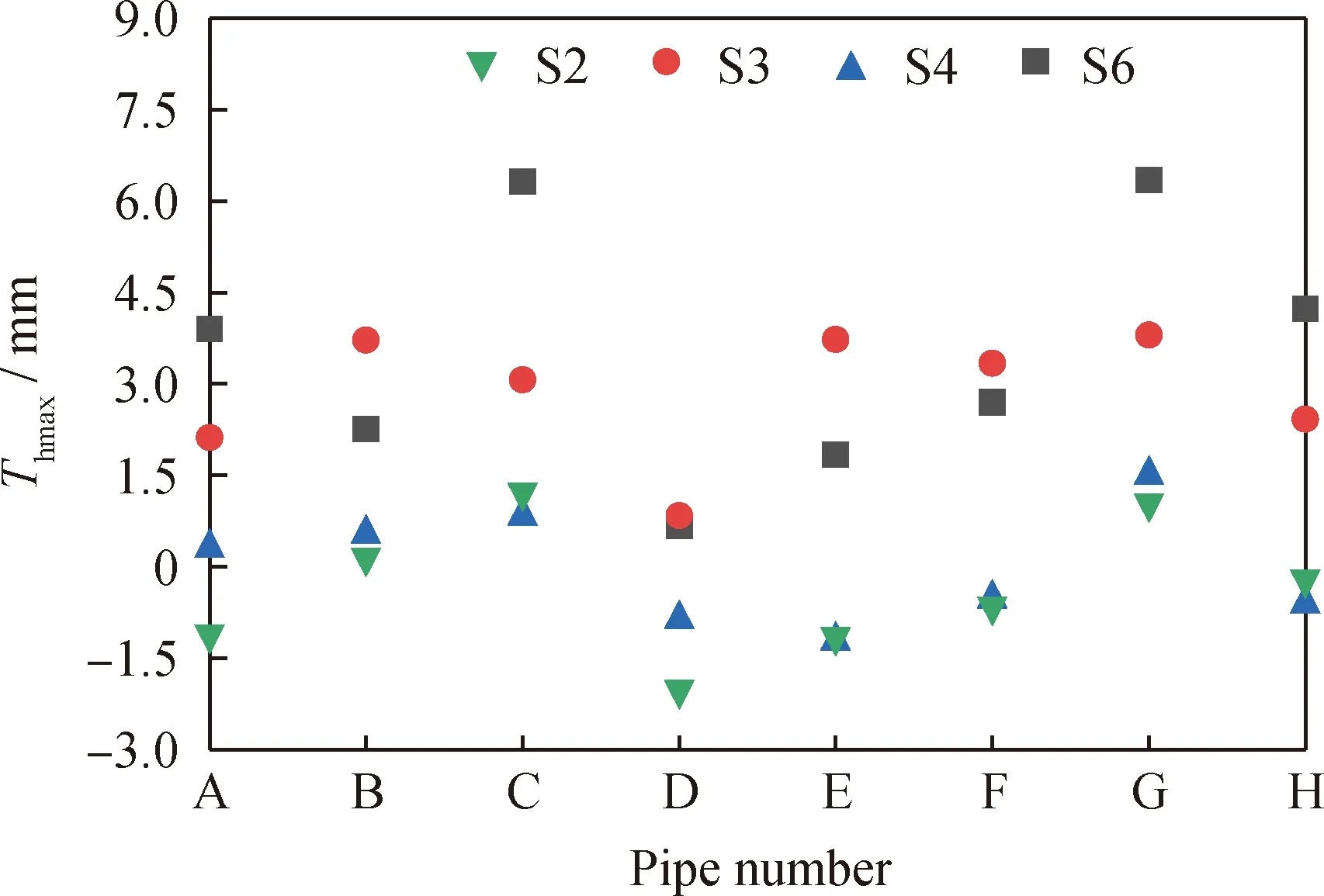

图13为8台空冷器出口管道关键管件(弯管(S2)、水平管(S3)、盲三通(S4)和三通(S6))的壁厚减薄量。从图13可知,每台出口管道的腐蚀高风险区域基本集中在三通(S6)和水平管(S3)处,与数值预测结果基本一致。

图13 各台空冷器出口管道关键管件的减薄量Fig.13 Thickness reduction of key pipe fittings ineach air cooler outlet pipelines

4 结 论

(1)工艺过程和腐蚀产物分析表明,加氢装置空冷系统出口管道内无NH4HS结晶风险。但空冷器出口管道物流水相NH4HS质量分数较高,为1.26%;管壁腐蚀产物层中存在S元素,说明存在多相流冲刷腐蚀风险。

(2)建立了空冷器出口管道气、油、水多相流动的数值计算模型,获得了壁面剪切应力和水相体积分数的分布规律。流体力学分析表明,出口管道流动腐蚀高风险区域位于三通(S6)和水平管(S3)上。其中,三通主管轴向110~135 mm、周向角165°~195°为最大壁面剪切应力、最大水相体积分数重叠区域,冲刷腐蚀风险最高。

(3)空冷器G出口管道三通主管(S6)和水平管(S3)的最大减薄量分别为6.34 mm和3.80 mm。预测腐蚀减薄严重区域与实际案例基本一致。其他空冷器解剖测厚结果也证实,三通(S6)和水平管(S3)为全部空冷器腐蚀的高风险管件。