纯铜梯度纳米化表面硬质膜的微观结构演化与力学性能研究

2021-01-27吴嘉楠陈小红

吴嘉楠, 张 柯, 刘 平, 陈小红

(上海理工大学 材料科学与工程学院,上海 200093)

铜是人类最早开始使用的金属之一,同时也是人类使用量最多的有色金属之一。在许多领域,如航空航天,电子电气等领域,铜都有着十分广泛的应用。原因是铜具有很多优异的性能,如良好的导电性、导热性、塑性等。虽然铜具有很多优异的性能,但是在力学性能上也有一些缺陷,如强度有限[1]。1981 年,德国科学家Gleiter 首先提出了纳米晶体材料的概念[2]。纳米材料,即指由粒径小于100 nm 的基本单元组成的材料[3]。纳米材料因为其晶粒细小而具有很多优异的使用性质,如电化学性质[4]、光催化效应[5]、表面界面效应[6]等。

近些年来,科学家们在开发高强度兼具高塑性的材料上取得了很大的成就[7]。一些学者提出了表面纳米化的方法来处理纯铜材料。通过这种技术可以得到一种具有梯度结构的纳米材料,能在不改变材料成分以及不牺牲其塑性的情况下,有效地解决了纯铜在力学性能上的一些缺陷。这种强度-塑性“倒置”关系已成为材料发展的一个重要瓶颈问题,而梯度纳米结构正为解决这一难题提供了新的途径。

孙乐乐[8]研究发现,具有梯度纳米结构表层的铜及铜合金样品表现出的强度和塑性与粗晶塑性变形样品的截然不同。在相同强度下,梯度纳米结构样品的拉伸均匀伸长率是粗晶变形样品的数倍。而梯度纳米结构材料是指表面至内部晶粒尺寸呈梯度变化的材料[9]。表面梯度纳米化技术所制得的梯度纳米结构材料具有其独特的优势:表面纳米化技术得到的材料在其强度明显地提高的同时,其塑韧性不受影响;其纳米表层和粗晶粒基材间晶粒大小呈阶梯变化,所以表层和基材间结合力比较好;在工业上,表面纳米化技术易于运用等[10]。

通过对塑性变形导致晶粒细化的过程的研究,发现塑性变形技术可以在材料的表面上形成梯度纳米结构,如图1 所示。材料在塑性剪切力的作用下可以实现材料表面层的晶粒细化,由于变形量及变形速率由材料表面到芯部呈梯度变化,从而在材料表层形成梯度纳米结构。郎超风等[11]通过超声喷丸技术对316L 不锈钢进行表面梯度纳米化处理,得到了具有梯度纳米结构的316L 不锈钢材料,表面晶粒可以达到约12 nm,硬度和塑性都达到未经处理材料的1.3 倍。Fang 等[12]利用表面机械碾磨处理在纯铜棒材表层制备出梯度纳米晶粒结构,梯度纳米结构的厚度达数百微米,表面层的纯铜棒样品的拉伸屈服强度约为粗晶铜样品的2 倍。Roland 等[13]在316L 不锈钢棒样品表面上制备了一层厚度约为40 μm 的梯度纳米结构,其中最表层平均晶粒尺寸约为20 nm。在低周疲劳和高周疲劳试验中,疲劳强度得到显著提高。Fu 等[14-15]通过表面梯度纳米化处理改善了304 不锈钢与硬质膜(CrN,TiN 和DLC 等)之间的结合力和薄膜的耐磨性。表面梯度纳米结构改善了异质材料的连接,并改善了硬质薄膜与金属的黏附性,这有利于形成冶金结合。Wang 等[16]采用表面机械研磨在纯铁样品表面制备梯度纳米晶粒结构,采用二次离子质谱仪测量Cr 在梯度纳米晶体结构中的扩散行为,发现在表层纳米晶粒结构中界面存在大量位错及其他缺陷,比粗晶铜中普通大角晶界的扩散系数高出2 个数量级以上。

图 1 表面滚压及梯度变形示意图Fig.1 Schematic diagram of surface rolling and gradient deformation

本文先在纯铜上沉积一层硬质膜,再对其进行表面机械滚压处理(surface mechanical rolling treatment, SMRT),形成高强度的梯度纳米晶粒结构,研究硬质膜与表面梯度纳米层的微观组织形貌和强化机制,探索其微观结构的演化机制,实现梯度纳米结构材料的强度-塑性的理想匹配。

1 实 验

实验采用含Cu 质量分数大于99.50%、尺寸规格为100 mm×20 mm×1.7 mm 的纯铜板作为研究对象。先对纯铜板进行预处理(包括打磨、抛光)去除纯铜表面的锈迹和氧化层,再进行退火处理,退火温度为873 K,保温60 min,随炉冷却。冷却后,用砂纸将试样打磨至光滑,再使用丙酮溶液进行超声去除油污。之后利用磁控溅射法在试样的两面分别沉积上一层TiN 硬质膜,采用质量分数为99.99%的Ti 靶作为溅射靶材,真空度为1.0×10−3Pa,Ar 为溅射气体,N2为反应气体,溅射时间为1 h。

随后对试样进行SMRT,主轴转速为3 000 r/min,横向的移动速度为27 mm/min,滚压钢球的直径为3 mm。通过控制钢球下压的深度以及滚压的次数来改变梯度纳米层的厚度。实验中钢球每次的下压深度为0.05 mm,将3 组试样的正反两面分别滚压3、5、7 次,故试样的两面下压深度分别为0.15、0.25、0.35 mm。未处理的试样作为对照组。SMRT 处理后的3 组试样分别命名为TiN+SMRT-0.15、TiN+SMRT-0.25、TiN+SMRT-0.35。

对试样进行制样,包括取样、打磨、抛光和腐蚀。腐蚀剂为FeCl3和HCl 的混合溶液(5 g FeCl3,10 mL HCl, 50 mL H2O),腐蚀时间20 s。采用ZEISS Axio Imager A2M 金相显微镜(optical microscopy,OM)观察金相组织;FEI Quanta 450 场发射扫描电子显微镜(scanning electron microscope, SEM)观察试样的微观形貌及拉伸断口形貌;能谱仪(energy dispersive spectrometer, EDS)分析试样的微区元素的种类和含量;纳米压痕仪测量试样横截面从表层到芯部的硬度,每隔5 μm 选定一个区域,每个区域测量4 个点;Zwick ZHU/Z205 50 kN 万能材料试验机测量试样的室温拉伸性能,试验机的拉伸速率为2 mm/min,试样的原始标距为22 mm,具体尺寸如图2 所示。

图 2 拉伸试样的具体尺寸Fig.2 Specific dimensions of the tensile specimen

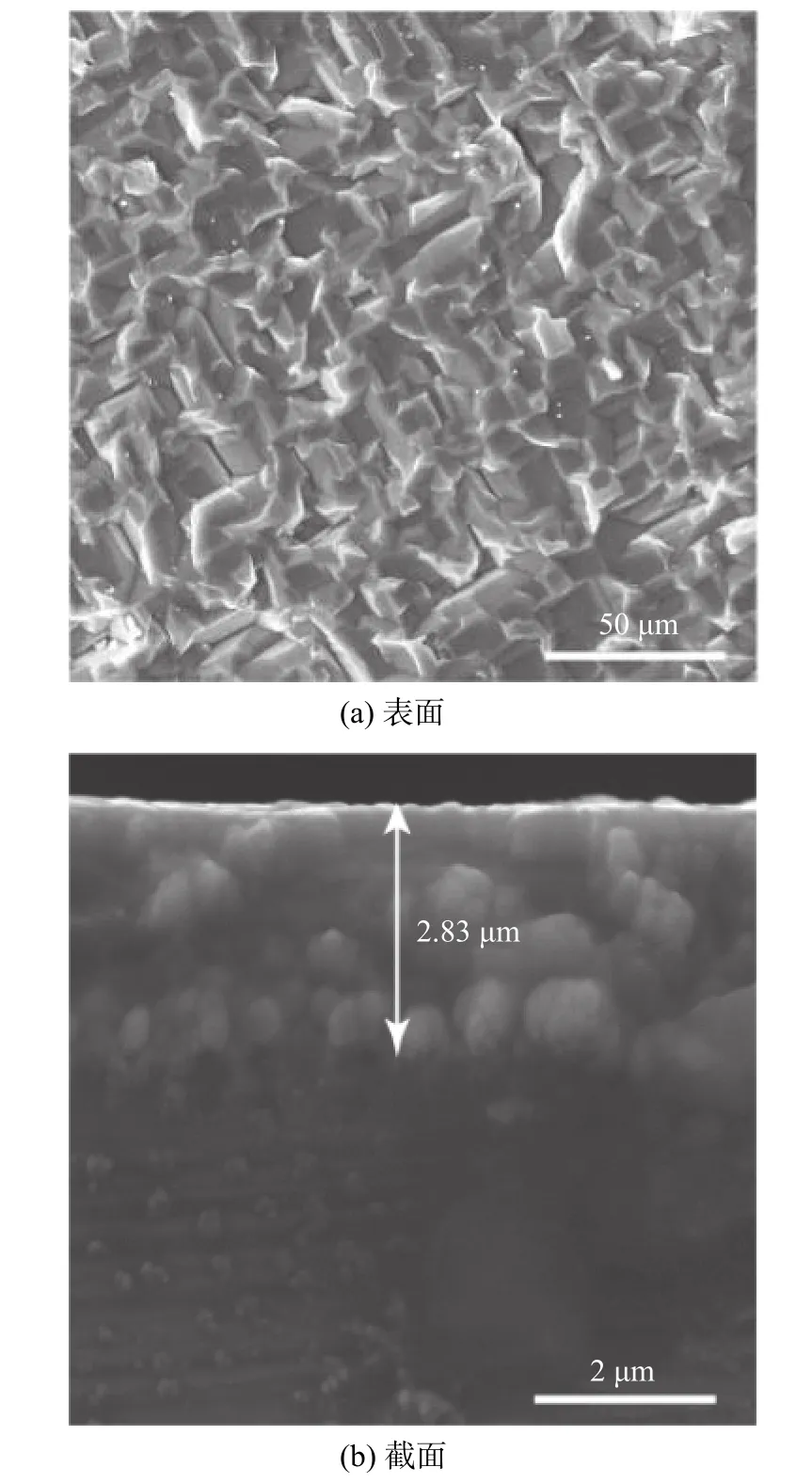

图 3 纯铜表面制备的TiN 硬质膜的SEM 图Fig. 3 SEM images of the TiN hard film prepared on pure copper surface

2 结果与讨论

2.1 梯度结构层的微观结构演化

图3 为通过磁控溅射法制备的TiN 硬质膜表面及截面的SEM 图。由图3 可知,纯铜表面有柱状硬质膜颗粒,颗粒大小以及分布均比较均匀,硬质膜的厚度为2.83 μm,表层呈现凹坑形貌。这些凹坑是由于在沉积硬质膜的过程中,腔室内含有的Ti 元素和N 元素的各类粒子,因为其质量、尺寸和运动规律均不同,导致这些荷能粒子在轰击试样表面时会出现不同程度的凹坑。

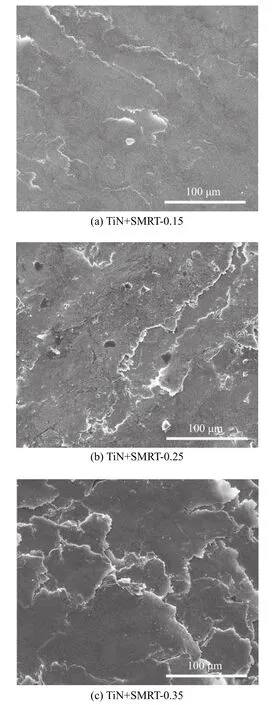

通过改变SMRT 工艺参数来对纯铜表面TiN硬质膜进行表面改性,在其表层形成梯度纳米结构层。图4 为TiN+SMRT-0.15、TiN+SMRT-0.25、TiN+SMRT-0.35 表面的SEM 图。通过分析3 组试样的表面形貌可知,TiN+SMRT-0.15 试样的碾痕最浅,硬质膜被碾入的深度最不明显;TiN+SMRT-0.25 试样的碾痕较深,可以看到明显的碾压痕迹,但只有局部被碾入的深度较深;而TiN+SMRT-0.35 试样的碾痕则层次分明,并且呈小块状。结果表明,在SMRT过程中增加下压深度可以细化表层的硬质膜,从而使更多的硬质颗粒碾入纯铜基体内,使两者结合的更紧密。

为了确定硬质膜中的硬质颗粒是否碾入纯铜基体当中以及SMRT 之后表层的梯度结构形貌,对试样横截面的显微组织进行表征分析。图5 为SMRT 试样横截面的SEM 图。由图5 可知,TiN+SMRT-0.15 表层的细晶组织不太明显,梯度结构层的界限也比较模糊,大致判断其厚度约为61 μm,其原因可能是在SMRT 过程中,下压深度不够的缘故;随着下压深度的增加,TiN+SMRT-0.25 试样的表层则清楚地看到颜色较深且存在尺寸较小的结构,其梯度结构层的厚度大约为93 μm;而TiN+SMRT-0.35 试样表层晶粒的细化更为明显,这是由于下压深度越大,产生的位错使得晶粒被剪切应力细化,形成更厚的梯度纳米结构层。对比3 组SMRT试样的梯度结构层厚度,发现SMRT 表层形成了梯度结构层,且梯度结构层的厚度随着下压深度的增加而变厚。

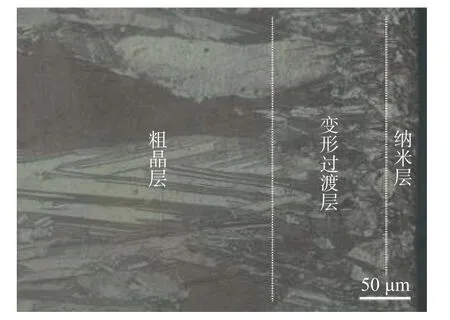

选取下压深度为0.35 mm 的试样进行OM 观察。图6 为TiN+SMRT-0.35 试样横截面的200 倍OM 图。由图6 可知,表层大致可分为3 个部分:最表层约0~40 μm 的区域为细晶区;亚表层约40~128 μm 的区域为变形过渡层,晶粒相对较大且呈现长条状,这是由于塑性变形过程中晶粒发生转动所致;当深度超过128 μm 时,因为SMRT 过程中,钢球的下压深度有限,该区域基本保持粗晶状态,与SEM 观察的结果基本一致。

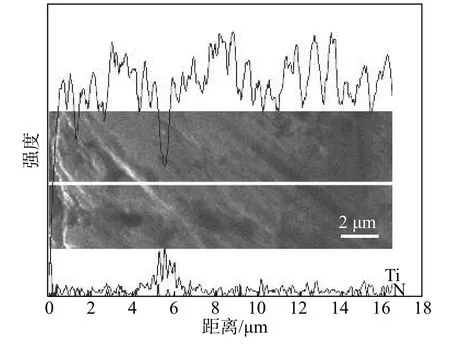

图7 为TiN+SMRT-0.35 试样梯度结构层的EDS线扫描分析曲线及组织示意图。图7 中白色的实线为线扫描的跨度,从左到右为横截面的边缘向芯部延伸,对应于Cu、Ti 和N 元素峰强度在该跨度内的分布情况。从图7 中可以看出,在距离表面5.8 μm处Ti 元素峰强度出现了升高,确定了硬质颗粒被碾入了纯铜的基体中,硬质膜与其充分结合。这主要是因为纯铜的质地较软,SMRT 过程中硬质颗粒可以被碾入纯铜基体之中;另外由于表层梯度结构层的存在,该区域内的位错、晶界、孪晶界等缺陷的密度较高,为Ti 原子的扩散提供了有利的条件,在SMRT 过程中的瞬时高温下,Ti 原子容易沿位错、晶界、孪晶界为通道扩散到基体之中。

图 4 SMRT 试样表面的SEM 图Fig. 4 SEM images of the SMRT sample surfaces

图 5 SMRT 试样横截面的SEM 图Fig.5 SEM images of the cross-section of SMRT samples

图 6 TiN+SMRT-0.35 试样横截面的OM 图Fig. 6 OM image of the cross-section of TiN+SMRT-0.35 sample

图 7 TiN+SMRT-0.35 试样梯度结构层的EDS 线扫描图Fig. 7 EDS line scan of the cross-section of TiN+SMRT-0.35 sample

2.2 硬质膜对梯度结构层力学性能的影响

由于TiN 硬质膜的硬度很高,纳米TiN 硬度可以达到20 GPa 左右,通过磁控溅射法在表面沉积TiN 硬质膜能显著提高金属材料的硬度及耐磨性。在经过SMRT 之后,试样的表面形成具有超细/纳米结构的表面层,在其表面产生大量塑性变形。这些塑性变形会在金属材料中引入大量的缺陷,如位错、孪晶等。其中,梯度纳米结构(包括梯度纳米晶结构[17]和梯度纳米孪晶结构[18-19])不仅可以增强其物理性能,而且可以作为探索新现象和新机制的合适媒介[20]。硬质膜颗粒利用这些缺陷,被碾入纯铜的梯度纳米结构表层中,使得试样的综合力学性能得到了提高[21]。

图8 为不同试样的应力—应变曲线,其拉伸数据列于表1 (表1 中的试验数据为3 个试样拉伸数据的平均值)。从图8 中可以看出,纯铜的屈服强度仅为51.60 MPa,而3 组SMRT 试样的屈服强度分别为124.39、134.72 MPa 和142.46 MPa。相较于纯铜,在经过不同条件的SMRT 后的试样,其屈服强度分别提高了72.79、83.12 MPa 和90.86 MPa。SMRT 试样的屈服强度相较于Cu-TiN 也得到了提高,而抗拉强度影响不大。这是因为纯铜表层的TiN 硬质膜本身就具有强化的作用。另外再对试样进行SMRT后形成的梯度纳米结构层再一次起到强化作用,且硬质膜和基体的结合性能也进一步加强。

图 8 试样的应力—应变曲线Fig.8 Stress-strain curves of the samples

表 1 试样的拉伸测试结果Tab.1 Tensile test results of the samples

另外,硬质膜中的硬质颗粒被碾入纯铜基体中,Ti 原子以位错、晶界、孪晶界为通道扩散到基体内部,这些扩散到基体中的第二相粒子同时又可阻碍位错及晶界的运动,进一步提高了试样的强度。另外在强度提升的同时,其依旧保持较好的伸长率,相较于纯铜,3 组SMRT 试样的断裂伸长率分别降低了3.31%、4.84%和6.55%。抗拉强度的提高不及屈服强度的明显,仅提升34.35~47.03 MPa。由此可见,试样强度的提升主要归因于梯度纳米结构层,虽然经过SMRT 后试样的塑性相对纯铜的有所降低,但仍具有较好的延展性,在塑性变形过程中具有显著的加工硬化能力。

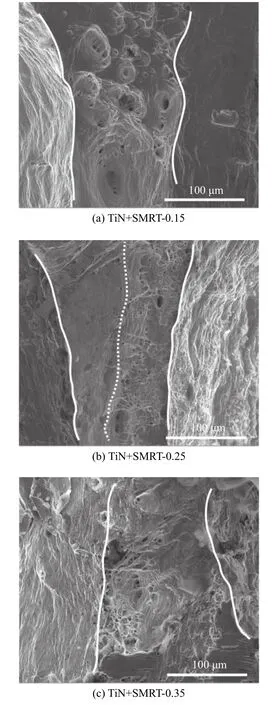

图9 为3 组SMRT 试样的拉伸断口的SEM 图。通过对拉伸断口形貌的分析可以看出:TiN+SMRT-0.15 试样的断口分布了较多且较深的韧窝,说明TiN+SMRT-0.15 试样的塑性较好,这点从应力—应变曲线中也得以体现;而TiN+SMRT-0.25 试样的断口则不同,并不是所有区域都分布有韧窝,在左边的区域存在的韧窝较少,右边的区域则韧窝较密集,但韧窝较浅(图中虚线为分界线,实线为边缘截止线),这可能是因为试样左边SMRT 后较均匀,使得表层晶粒的细化更彻底;TiN+SMRT-0.35 试样虽然其断口区域存在一定数量的韧窝,但同时撕裂棱也较明显,塑性也较差。

图10 为3 组SMRT 试样的硬度随表层到芯部距离的变化情况。纯铜的硬度约为0.9 GPA(如图中虚线所示)。从图10 中可以清晰地看到,试样在经过SMRT 后其硬度随距离表层深度的增加呈阶梯状下降,TiN+SMRT-0.35 试样的表面硬度最大,可以达到约1.6 GPa,是纯铜的1.8 倍。因为试样在经过SMRT 后,其晶粒尺寸沿着材料的厚度方向会呈梯度变化,距离试样表面的距离越大,或者说距离试样芯部距离越近,其晶粒尺寸就会越大,相应地,其硬度也会随之减小。

此外,距离试样表面不同深度处,其位错密度也会发生改变。位错密度随着深度的增加而减小,同时,硬度随着其位错密度的降低而下降。纯铜与硬质膜颗粒在阶梯性变化的晶粒尺寸的影响下,梯度纳米结构层的硬度随深度的增加而逐渐减小。由于硬质膜受到压入深度及载荷的影响,硬质膜颗粒分布在纯铜表层之中,与其一起形成梯度纳米结构,试样的硬度沿着厚度方向由大到小呈阶梯性变化。经过比较,试样的表层硬度远大于纯铜的硬度,而其芯部硬度接近于纯铜的平均硬度,梯度纳米结构可以有效地改善纯铜的强度和硬度。

综上可推测出表面梯度纳米化提高试样的硬度和强度的强化机制为:在SMRT 过程中,距离试样表面不同的深度,受到碾压力的大小各不相同,因此会在不同的深度处产生各不相同的应变量和应变速率,其大小随着距离加工表面深度的增加而减小;应变导致了位错的产生,并使晶粒细化,晶粒细化程度随着深度的增加而减小,从而有效地提高了试样表面的屈服强度和硬度;同时,应变也导致了孪生的产生。孪生是一种有效的晶粒细化手段,使试样生成更多孪晶组织,使晶粒内部产生更多亚晶界,亚晶界可以有效地抑制晶粒内部的位错滑移,从而进一步提高了试样表面的屈服强度和硬度。

图 9 SMRT 试样拉伸断口的SEM 图Fig. 9 SEM images of the tensile fractures of SMRT samples

图 10 SMRT 试样从表层到芯部硬度值的变化Fig. 10 Changes of the hardness of SMRT samples from surface to core

3 结 论

(1)经过SMRT 后在高应变速率条件下,得到具有晶粒尺寸沿着厚度方向均匀变大的梯度纳米结构层。处理后试样的屈服强度上升了161.2%,但是多数试样的塑性有一定程度的下降,其均匀伸长率最低的可以下降到75%。相对于大塑性变形,表面纳米化方法所制备的纳米梯度结构具有相对更好的强度和塑性的匹配。

(2)经过SMRT 后沿着试样表面至芯部的方向,其硬度逐渐下降呈线性关系。在3 种不同处理后的试样中,TiN+SMRT-0.35 的表面硬度最大,能达到1.6 GPa;距试样表面80 μm 处,其硬度下降到1.0 GPa,而纯铜的硬度约为0.9 GPa。梯度纳米结构可以很好地改善试样的硬度,并使其表面硬度远高于纯铜的。

(3)经过SMRT 后N 元素和Ti 元素不仅在试样的表面,在内部同样也出现了硬质膜的成分。梯度纳米结构中大量的晶界及位错等缺陷为硬质合金颗粒的扩散提供了充足的通道,硬质合金颗粒被碾入纯铜表层,扩散在梯度结构层的硬质合金颗粒同时又能对晶界及位错起到钉扎作用,起到层层强化的效果。