7075 铝合金锻件表面气泡分析

2021-01-27马龙飞董刘颖刘兆伟段英冶

马龙飞, 孙 亮, 董刘颖, 刘兆伟, 段英冶

(辽宁忠旺集团有限公司,辽宁 辽阳,111003)

铝合金锻造件具有精密度高、内部组织均匀、抗冲击性能良好、耐腐蚀好等特点,7075 铝合金锻造件兼顾高强度的优点,主要应用在航空航天领域[1-3]。崔金栋[4]采用DEFORM 软件对7050 铝合金锻造工艺进行模拟优化,降低产生缺陷的几率。苏玉洁[5]和高明伟等[6]分析了7N01 铝合金板材气泡缺陷产生的原因,发现缺陷处存在着大量密集的化合物初晶,是铸造工艺不合理造成的,可以避免,解决措施是在铸造时,对漏斗进行充分预热,并适当提高铸造温度。

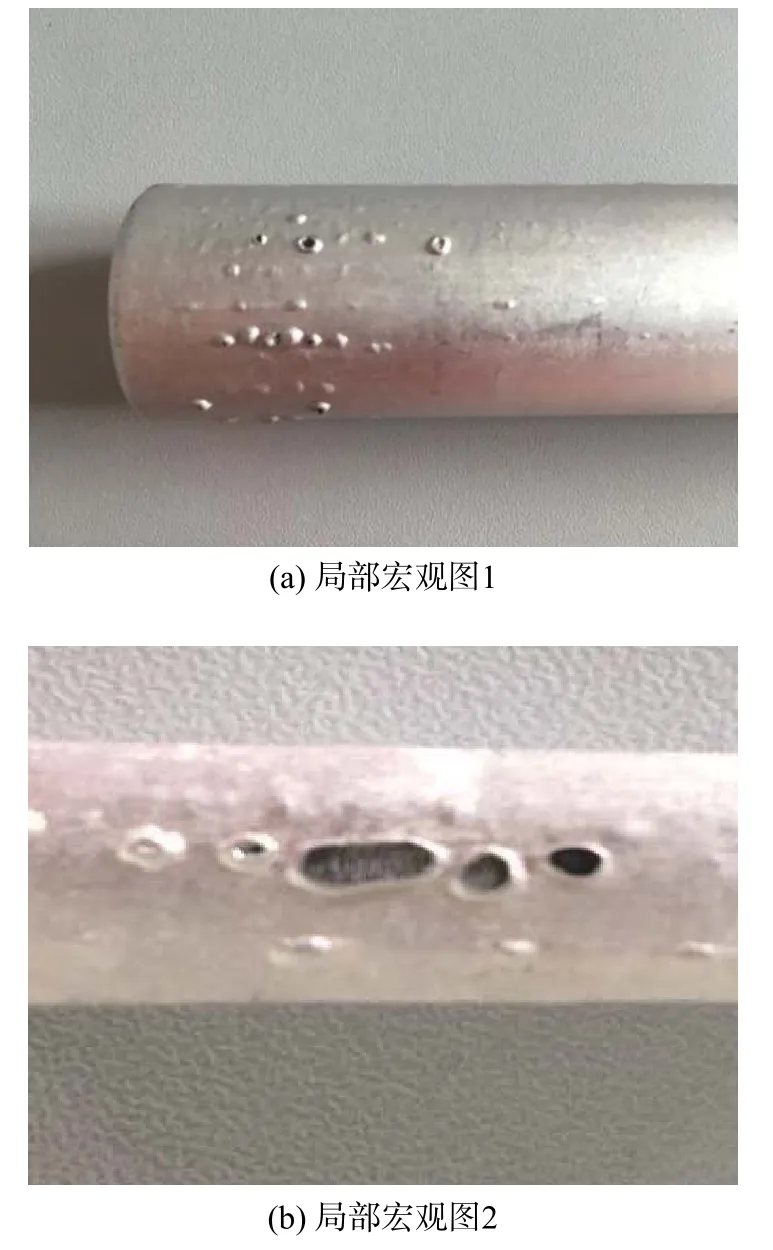

在近期的研究中发现7075 铝合金挤压棒经锻造后出现有沿挤压方向最长为2.4 mm 的表面气泡;在棒材圆周方向上,一侧气泡较多,另一侧较少;已破裂的气泡颜色比基体暗,无金属光泽。本文通过对生产情况进行调查、基材及缺陷部位进行分析,找出气泡的形成原因并提出解决方法。

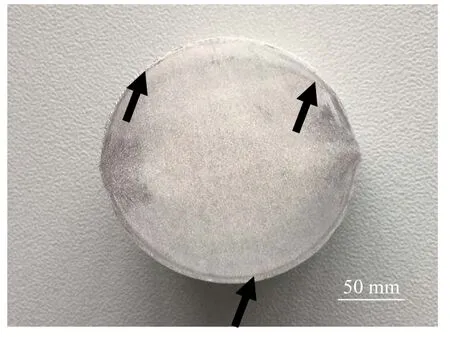

图 1 7 075 铝合金挤压棒锻造后表面气泡Fig. 1 Surface bubbles of the 7 075 aluminum alloy extruded rod after forging

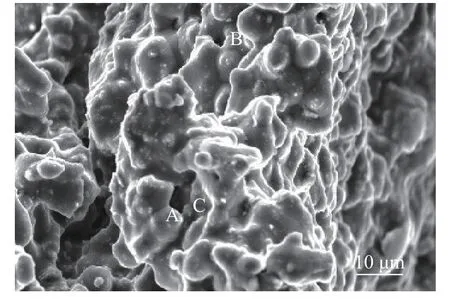

图 2 气泡处内表面SEM 图Fig. 2 SEM images of the inner surface of the bubbles

1 实验方法

对7075 铝合金挤压棒材经锻造后沿着气泡纵向、横向剖开,使用光学显微镜(optical microscopy,OM) 、 和 扫 描 电 子 显 微 镜( scanning electronic microscope,SEM)观察气泡及基体相接部位的内部形貌、显微组织,并对内表面取点,采用能谱分析仪(energy disperse spectroscopy,EDS)测量各元素含量。在带有表面气泡的棒材的横截面方向上切取试样,用来检查基体是否存在疏松、夹杂以及过烧等缺陷。为验证气泡是否为基体氢含量过高所致,将锻件表皮车去1 mm 后重新固溶处理。具体挤压工艺参数为:铸锭温度400~420 ℃,挤压筒温度400 ℃,挤压速度0.4~0.8 m/min,淬火冷却方式为水冷,模具类型为单孔平模,模具温度为420 ℃。

2 实验结果

2.1 试样表面形貌

图 1 为试样表面照片。由图 1 可看出,挤压棒材淬火后表面呈椭圆状、不等距连续排列,外表面光滑,内表面粗糙,大小不一。试样直径在 2~4.5 mm 之间,气泡外皮厚度大约0.2~0.5 mm,个别较大气泡中心处呈凹陷状。从图1(b)可看出,气泡内部出现凹凸不平的表面隆起,与型材表面形成较小的空腔,呈团絮状聚集气泡内部,可能是因为进入污物导致,受到高温后产生气体并且膨胀,导致金属表皮与型材分离。

2.2 气泡内部组织

将有完整气泡的部分横向剖开发现其腔内为灰白色,亦无光泽。图2 为气泡内表面SEM 图,呈层状、撕裂状形貌,为典型的沿晶断裂形貌。横剖后气泡为皮下隆起的空腔结构,呈硬性撕裂状,上下面边缘吻合,部分气泡周围存在一些大小不等的裂纹痕迹。

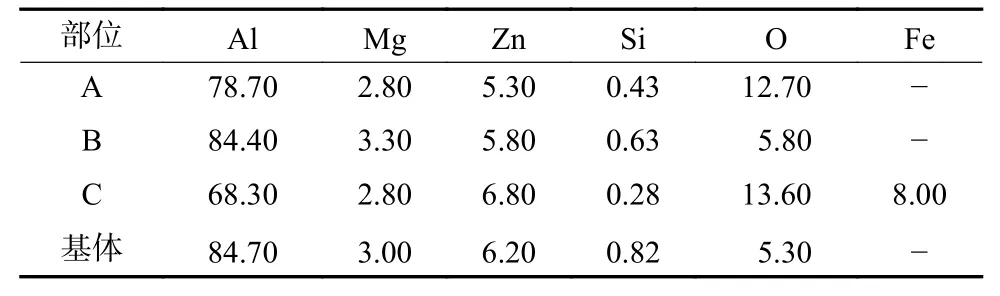

图3 为EDS 观察取点位置,在有气泡处内部取点进行成分测试,结果如表1 所示,发现气泡处与基体成分基本相同,说明气泡不是异物和夹杂导致的。

图 3 EDS 观察取点位置Fig.3 Positions for EDS analysis

表 1 EDS 分析结果(质量分数/%)Tab.1 EDS analysis results (mass fraction/%)

2.3 组织分析

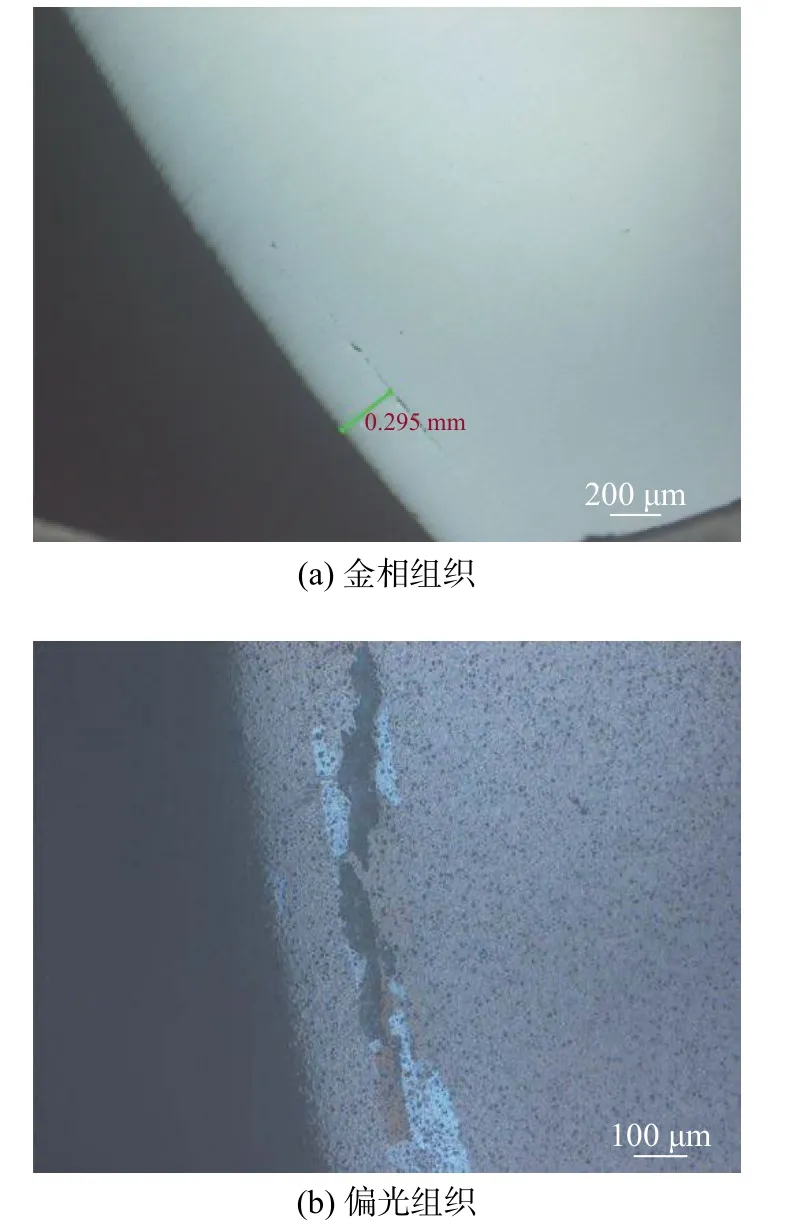

图4 为圆棒的低倍组织,未发现气孔、疏松、夹杂等缺陷,但在圆棒表皮下发现有细小的分层缺陷,类似成层(见箭头所指处)。观察高倍组织图发现距离表层0.18~0.30 mm 有裂纹存在,与低倍组织图上观察到的成层缺陷吻合,如图5(a)所示。分析其偏光组织可知,制品表层下一定厚度发生再结晶,且晶粒异常长大,裂纹沿晶界分布,如图5(b)所示。表层再结晶晶界处结合力弱导致分层缺陷,气泡与分层的形成原因相同,即表面气泡为分层缺陷的另一种表现形式,当空腔压力增大到一定程度时发生破裂。

图 4 棒材低倍组织Fig. 4 Microstructure of the bar at low magnification

图 5 边部光学组织图Fig. 5 Optical microstructure of the edge

2.4 热处理验证

为验证是否为基体氢含量过高导致热处理过程产生气泡,对试样进行重新固溶热处理,制度(465±5)℃×1 h+(480±5)℃×1.5 h,若重新固溶后仍出现气泡,则为基材氢含量过高;若无气泡产生,则为挤压或后续工序产生。对车皮 1 mm 后的锻件重新固溶后表面状态如图 6 所示,无气泡出现,表明气泡并非由基材氢含量高造成的。

图 6 车皮重新固溶后棒材表面宏观图Fig.6 Macroscopic surface image of the re-solution treated bar after turning

3 气泡形成原因分析讨论

棒材产生气泡的原因可能有以下几种:(1)基材氢含量高,在重新加热或热处理时聚集长大,在材料表面分布无规律,将材料表面一层车削后重新热处理仍会出现[7]。(2)因轧制、挤压等加工过程中导致的夹杂、成层等缺陷,使得基材存在空腔、分层或裂缝,在热处理后的冷却过程中,因空腔压力增大,会在材料表面表现为气泡缺陷[8]。(3)加热炉或热处理炉潮湿或棒材表面不干燥,在加热或热处理后,C、H、O 等物质汽化并与高温铝反应生成气泡,沿晶界和晶格间隙扩散至金属表层内。这种气泡一般都在材料表层1~2 mm 内,气泡非常细小,分布密度大[9]。(4)材料过烧,也会产生气泡缺陷,但因过烧导致的气泡,一般制品表面颜色发暗[10]。

气泡内成分与基材成分基本相同,因此排除了夹杂等导致气泡发生的可能[11]。根据气泡出现的规律及位置,推测为材料在加热过程中发生再结晶及晶粒异常长大,在淬火过程中,棒材的内部产生的内应力超过晶界结合的极限强度时产生了分层现象[12]。在快速冷却过程中,因局部空腔压力增大,结合薄弱的晶界形成破坏性裂纹,最终以气泡形式表现出来[13]。

在工业生产中,为消除这种表面气泡,要合理控制淬火温度或热变形温度,减少加工变形量及表面变形不均匀性,合理匹配挤压工具、挤压参数避免表面粗晶层形成[14-15]。

4 结 论

(1)7075 铝合金锻件表面气泡属于表皮分层气泡,不是表面夹杂气泡。

(2)7075 铝合金锻件表面产生气泡的机制是轧制、挤压等加工过程中,基材存在空腔、分层或裂缝,在热处理后的冷却过程中,因空腔压力增大,结合薄弱的晶界形成破坏性裂纹,最终以气泡形式表现出来。

(3)7075 铝合金锻件表面产生气泡的原因是轧制、挤压、热处理等工艺参数不合理,使得加工变形量过大以及表面变形不均匀。

(4)适当控制生产铸锭的温度并降低挤压速度,热处理尽量采用分级固溶方式,这样有利于减少或消除表皮分层气泡。