圆形散流器导流叶片结构优化及其低温送风特性*

2021-01-25陈永平朱辉吴世先杨会

陈永平 朱辉 吴世先 杨会

1 桂林航天工业学院 能源与建筑环境学院,广西 桂林 541004;2 桂林航天工业学院 校长办公室,广西 桂林 541004

低温送风空调系统采用大温差送风,可显著减少系统送风量,降低系统初投资和运行能耗[1-4]。然而,由于该系统送风温度一般远低于空调房间工作区温度,易导致散流器表面结露滴水,影响室内环境品质,从而制约了低温送风空调系统的应用与发展[5-7]。因此,开发结构简单、经济适用的防结露低温送风末端装置是一个亟待解决的问题。

目前,已有很多学者对低温送风末端装置防结露问题展开了研究。KNEBEL D E等[8]研发了一种喷嘴型低温送风口,测试结果表明该送风口可有效降低风口表面结露风险,但由于送风风速高,风口能量损失较大,因此不适用于办公楼及宾馆等空调场所。张智力等[9]测试了3种普通双层百叶送风口的低温送风特性,发现在无软启动时,普通百叶送风口表面均出现结露现象。蔡德源等[10-11]设计了一种“风车-风扇”诱导型低温送风散流器,实验结果表明该散流器可防止送风口壁面结露问题,但需要采用文丘里喷嘴引射和引风扇抽吸空气,这显著增加了散流器结构的复杂性,在工程上难以推广应用。牛利敏和周东一等[12-13]分别测试了旋流式低温送风口的送风特性,结果指出,通过合理的结构设计,旋流式低温送风口可起到预防表面结露作用,但风口结构仍较为复杂。从已有的研究结果和实际工程中应用的低温送风末端装置来看,兼顾结构简单、经济适用且具有可推广应用价值的防结露低温送风末端装置十分鲜见。

本文设计了一种改进型圆形散流器,在传统圆形散流器导流叶片结构基础上开设环形条缝,来达到防止散流器导流叶片表面结露的目的,并采用数值方法研究了环形条缝相对宽度和导流叶片夹角对其低温送风特性及防结露效果的影响,以期为低温送风系统圆形散流器的设计提供参考。

1 物理模型与计算方法

1.1 散流器结构模型

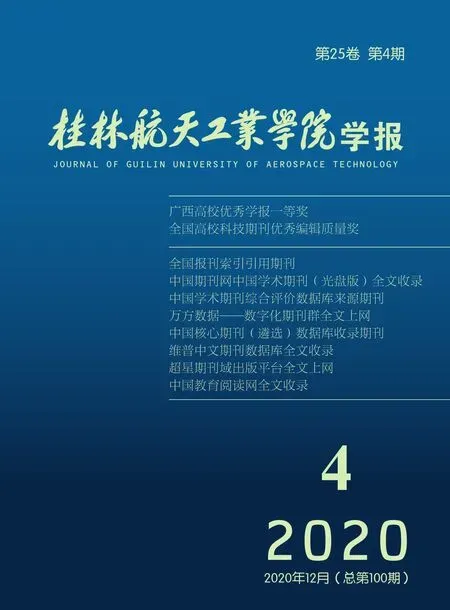

图1为圆形散流器结构模型,其中图1(a)为传统圆形散流器结构,图1(b)为改进型圆形散流器结构,即在传统圆形散流器内部导流叶片上开设环形条缝,通过条缝引射部分低温气流至内部导流叶片正下方的涡流区,阻隔室内热湿空气与低温导流叶片表面接触,从而起到防止导流叶片表面结露的目的。

图1 圆形散流器结构

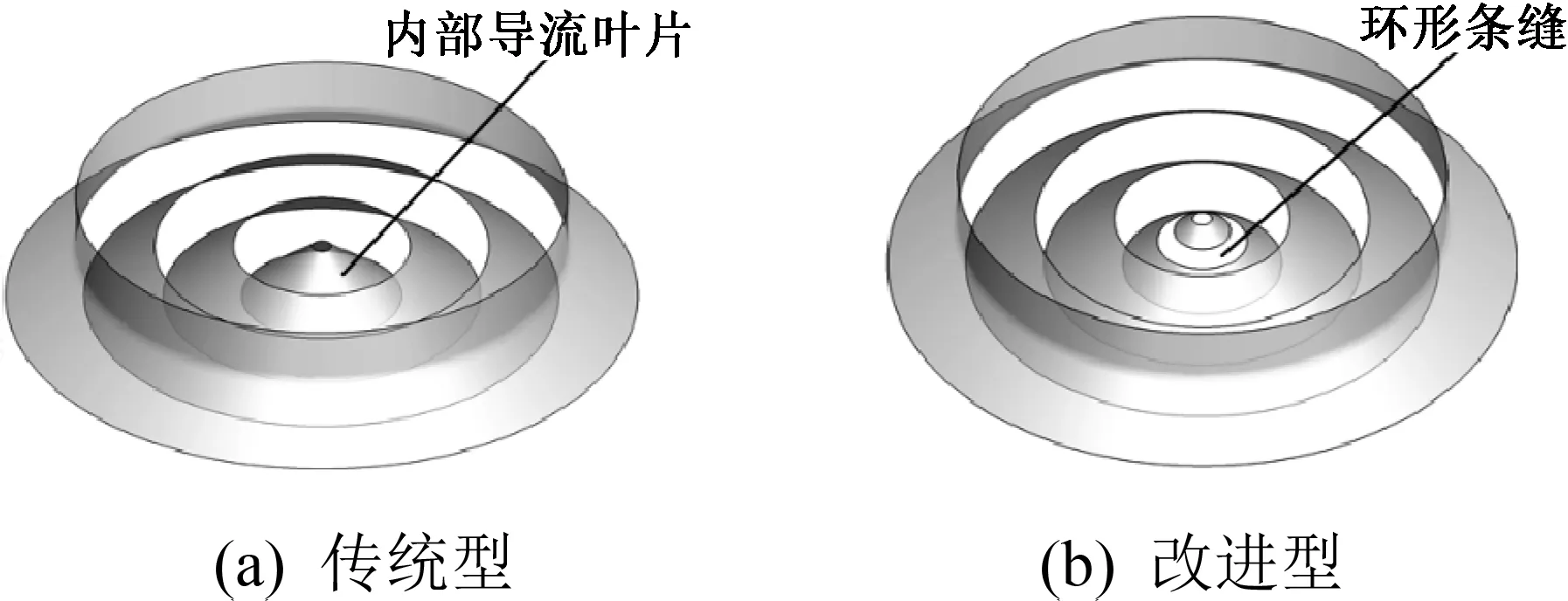

改进型散流器的结构参量定义如图2所示,散流器喉部直径为d,mm;导流叶片高度为h,mm;导流叶片与散流器轴线夹角为β,°;导流叶片宽度为a,mm;环形条缝宽度为b,mm;环形条缝相对宽度为b*(b*=b/a)。

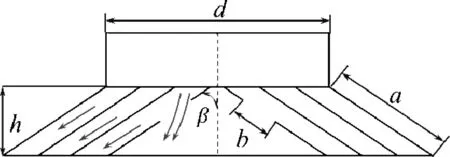

为定量评价改进型散流器的送风特性及其防结露效果,选取如图3所示的空调房间作为分析对象,其中L为房间的长度,m;W为房间的宽度,m;H为房间的高度,m;房间尺寸(长×宽×高)为5 m×5 m×3 m;回风口尺寸为1.2 m×0.3 m;气流组织形式为顶送侧回,散流器位于房间顶部正中间。

图2 改进型圆形散流器结构参量定义

图3 空调房间几何模型

1.2 控制方程及其求解

对通常的空调送风问题,房间内部空气流动为湍流。在上述模型规定下,本文考虑的散流器送风问题可视为三维定常湍流流动,其连续性方程、动量方程和能量方程可表示为[14-18]:

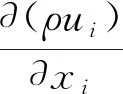

(1)

(2)

(3)

边界条件设置如下:采用速度入口(房间散流器送风口)边界和压力出口(房间回风口)边界;壁面采用标准无滑移壁面;房顶及地面均采用绝热边界条件,其他墙壁面采用传热第三类边界条件,即给定传热系数k和室外温度Tw,假设房间内无内热源。详细参数值见表1。采用压力速度耦合的SIMPLE算法,离散格式均为二阶迎风格式,数值迭代残差为10-4,为确保数值计算求解精度,对送风口附近局部区域作网格加密处理。

2 结果与分析

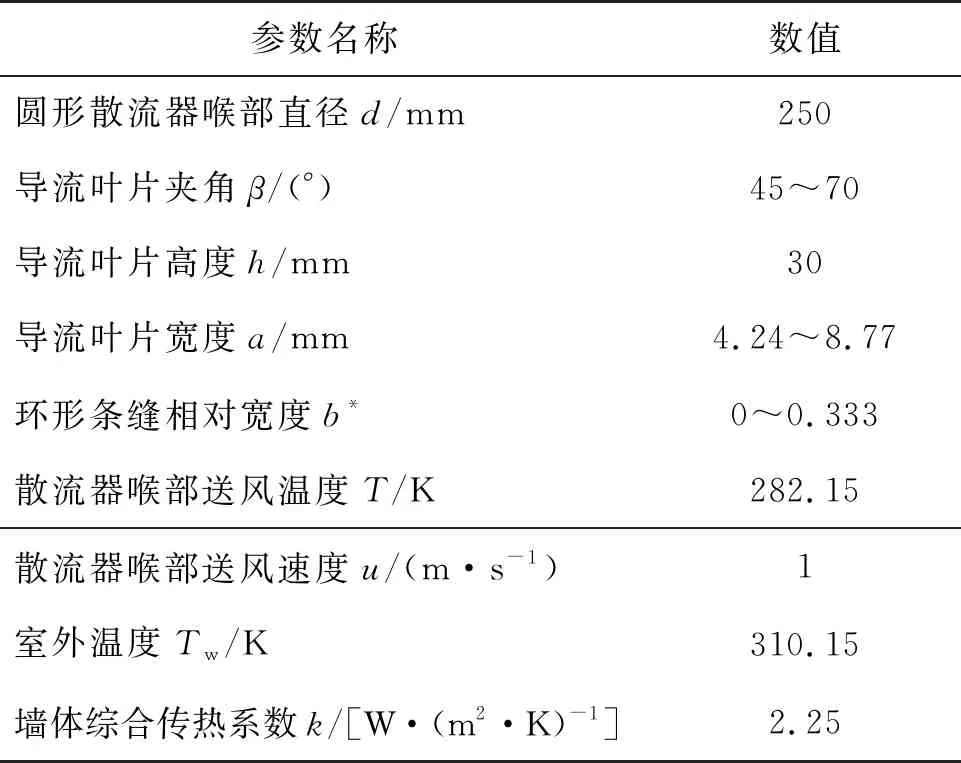

现利用上述物理模型及数值计算方法,分析导流叶片结构优化前后圆形散流器低温送风特性,评价其防结露效果。表1列出了数值计算中采用的主要物理参量。

表1 数值计算中采用主要参数值

2.1 导流叶片结构参数对房间气流分布影响

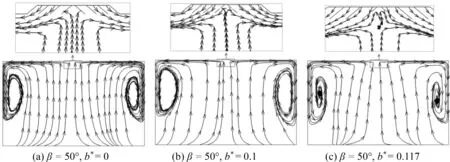

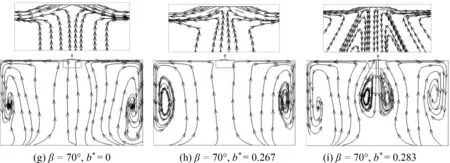

图4分别给出了β=50°、60°和70°时,不同环形条缝相对宽度b*下y-z断面(x=2.5 m,采样断面描述见图3)房间流线分布,图中散流器喉部送风速度u=1 m/s。

由图4可看出,当b*=0时(即无环形条缝,见图4(a)、图4(d)和图4(g)),3种导流叶片夹角下散流器正下方均形成了回流,回流热空气与散流器内部低温导流叶片表面(表面温度接近送风温度)接触,若低温壁面温度低于回流空气露点温度,将导致壁面结露。回流形成原因是:散流器导流叶片的两侧有大量引射气流,而内部导流叶片正下方无气流流出,故在这一区域形成了“低压区”,在压差作用下房间部分气流流向这一区域,即“回流”。

当在散流器内部导流叶片开设环形条缝时(如β=60°,b*=0.167,见图4(e)),由环形条缝引射的低温气流对导流叶片近壁面处的回流气流起到了一定压制作用,但由于环形条缝相对宽度过小,引射空气量尚不足以完全压制回流气流,仍观察到有部分回流空气与内部导流叶片表面接触。随着b*进一步增大(如β=60°,b*=0.183,见图4(f)),环形条缝引射气流完全压制了回流空气上升,有效阻断了房间热空气与低温导流叶片表面接触,从而避免叶片表面结露。

比较不同导流叶片夹角β下散流器正下方气流分布可知,在获得对散流器正下方回流气流相同的压制效果,所需环形条缝相对宽度随导流叶片夹角增大而增大,如图4(b)和4(h)。当夹角β=50°时,条缝相对宽度b*=0.1时引射的气流即可起到压制效果;而当夹角β=70°时,条缝相对宽度b*=0.267时压制效果都不够明显;进一步增大环形条缝相对宽度(如β=70°,b*=0.283,见图4(i)),在环形条缝引射的低温气流作用下,完全压制了房间回流气流,但这严重破坏了工作区的气流分布。

图4 不同环形条缝相对宽度下空调房间流线分布

2.2 导流叶片结构参数对房间温度分布影响

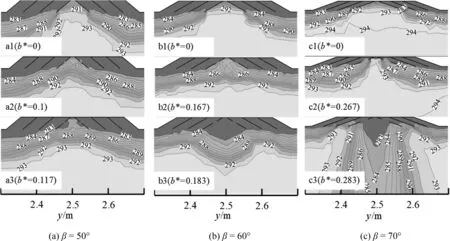

图5给出了β=50°、60°和70°时,不同环形条缝相对宽度b*下y-z断面(x=2.5 m,采样断面描述见图3)房间温度云图分布,图中散流器喉部送风速度u=1 m/s。

对无环形条缝圆形散流器送风时(见图5,b*=0),由于内部导流叶片正下方无引射低温气流,房间内热气流回流至散流器内部导流叶片附近,引起这一区域空气温度显著增加(约为292 K),与导流叶片表面温度(导流叶片表面温度接近送风温度282.15 K)约有10 K温差,易导致内部导流叶片表面结露滴水。而对于改进型散流器,环形条缝引射的低温气流有效阻挡了回流热气流,并在圆形散流器导流叶片与热空气之间形成了低温“温度隔层”(在相对湿度一定的前提下,空气温度越低,其露点温度越低,这就使得导流叶片表面温度大于空气露点温度成为可能),见图5,b*=0.117、b*=0.183和b*=0.283,此时导流叶片附近气流与导流叶片表面温差仅有1 K,起到了预防导流叶片低温表面结露的目的。

图5 房间y-z断面温度云图分布(单位:K)

图5还表明,当导流叶片夹角较小时(β=50°, 60°),“温度隔层”范围随着b*增大而增大;而当导流叶片夹角增至β=70°,很难通过采用改变条缝宽度的方式形成稳定的“温度隔层”。此时小条缝宽度无法阻挡热回流,而当条缝宽度较大时,引射气流过多,易破坏工作区的气流组织,引起温度分布异常,引起工作人员的不适。

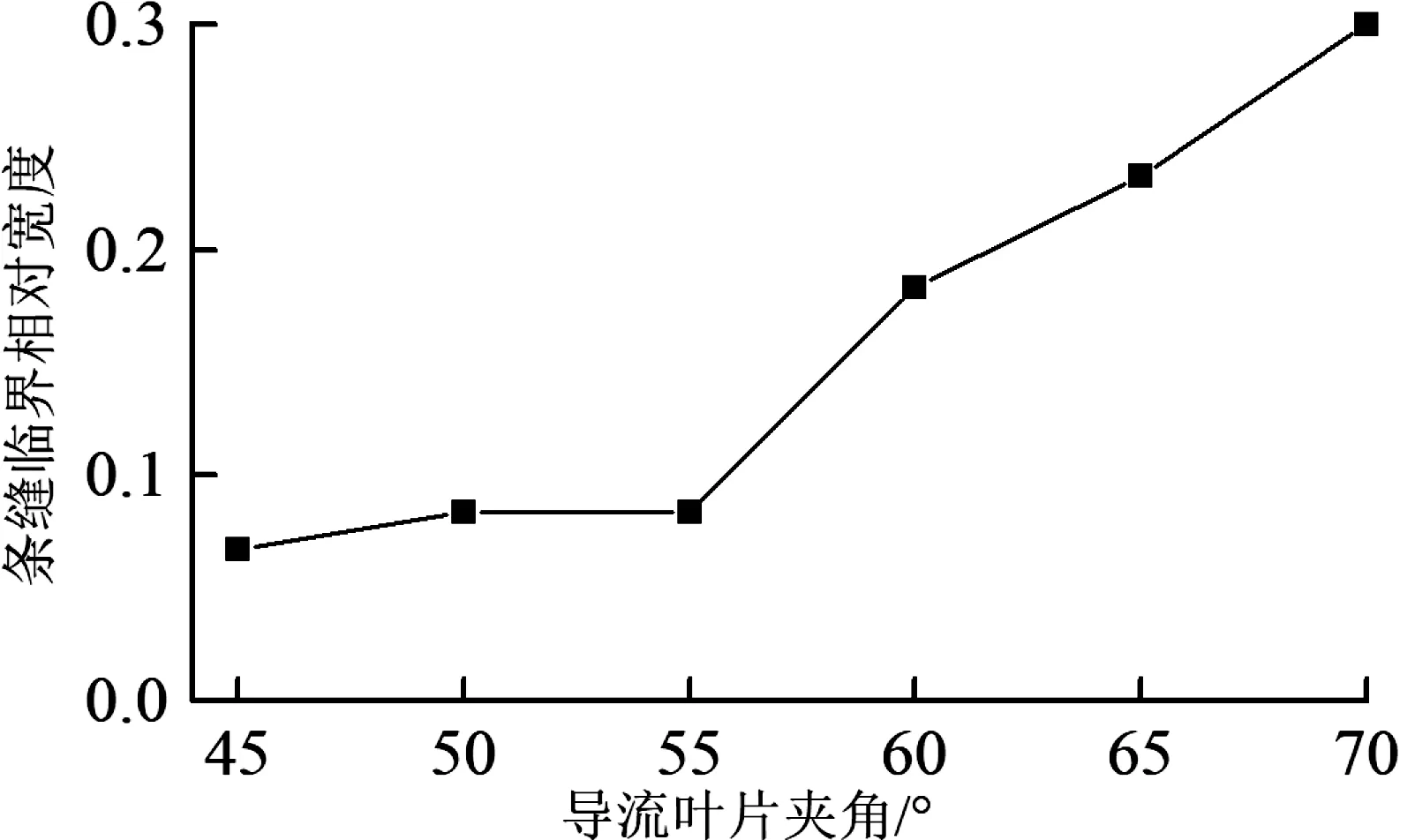

为进一步探讨环形条缝相对宽度(b*=0~0.333)和导流叶片夹角β对房间温度分布的影响,图6给出了六种导流叶片夹角(β=45°、50°、55°、60°、65°和70°)不同环形条缝相对宽度下房间温度沿z轴方向(x=2.5 m,y=2.5 m,采样线描述见图3)变化曲线,并给出了局部区域的放大图。

从图6可知,自散流器送风口(z=3.03 m)向下温度逐渐增大,随后趋于稳定。温度趋于稳定时所对应房间高度z(此时的高度称为临界高度zc)与导流叶片夹角β和环形条缝相对宽度b*都有关。对比图6(a)~6(f)可知,存在某一临界高度zc,当z≤zc,房间内温度趋于稳定,且zc随β和b*的增大而减小。为了方便分析,图中将b*=0.333时不同导流叶片夹角β时的临界高度zc用灰色圆指出。当b*=0.333,β较小时(β=45°),室内温度在zc=2.9 m左右时基本趋于稳定(见图6(a)),此时空调房间工作区温度分布与传统圆形散流器并无差异,工作区环境基本不受引射低温空气的影响;当b*=0.333,β较大时(β=70°),室内温度在zc=0.7 m左右时基本趋于稳定(见图6(f)),此时由于引射的低温空气射程较远,与传统圆形散流器相比,在一定程度上破坏了空调房间工作区气流组织,过大的环形条缝相对宽度虽然防止了圆形散流器导流叶片表面结露现象发生,但是室内工作区温度降低将引起吹冷风感觉,从而达不到人体热舒适性要求。因此,建议散流器导流叶片夹角不宜大于65°。

图6 房间温度沿z轴方向变化曲线

图7 环形条缝临界相对宽度与导流叶片夹角的关系

3 结论

圆形散流器表面结露问题是制约其在低温送风空调系统中应用的关键因素,通过在传统圆形散流器导流叶片结构基础上开设环形条缝来达到防治散流器导流叶片表面结露的目的,研究了环形条缝相对宽度和导流叶片夹角对其低温送风特性及防结露效果的影响,得到以下结论。

(1)通过在传统圆形散流器内部导流叶片开设环形条缝引射低温气流,与工作区回流掺混,形成低温“温度隔层”,可有效阻隔房间工作区热气流与导流叶片低温表面接触,达到防止低温送风条件下散流器表面结露风险。

(3)散流器具有较大的导流叶片夹角β情况下,需要较大的环形条缝相对宽度b*才能达到防结露的效果,过大的环形条缝相对宽度b*虽然起到防结露效果,但易破坏工作区的气流组织,导致吹冷风感,降低工作区的热舒适度。因此,散流器导流叶片夹角不宜过大。