柴油机两层8孔喷油器各孔喷油规律模拟验证

2021-01-25金天宇王楚翘罗福强

金天宇, 姜 苏, 王楚翘, 罗 彤, 罗福强

(江苏大学 汽车与交通工程学院, 江苏 镇江 212013)

为了应对日益严格的排放法规,对喷油过程进行优化成为提高柴油机经济性能和排放特性的关键之一[1].从宏观特性出发,喷油规律可以用于研究分析喷嘴内部空穴空化、内部速度特性对喷油喷雾特性的影响[2].

目前测量喷油规律的方法和设备有Bosch长管法[3]、EFS单次喷射测试仪[4]、基于激光多普勒测速仪的燃油质量流量测试系统[5],但这些方法不便于分析喷油嘴各喷孔之间喷油规律的不同.文献[6]指出各孔间的喷油规律存在一定的差异,燃烧室内燃油在空间和时间上不均匀分布,加剧燃烧排放恶化.虽然目前文献[6]提出的形变测试法及文献[7]开发的孔间喷油规律测试台架均可对各孔喷油规律进行测试,但测试方法不适应喷孔越来越多的现状.文献[8]使用基于Bosch长管法的喷油速率指示仪来测试流经单个喷孔的瞬态质量流量,但喷油速率指示仪一次只能测量一个喷孔的喷油速率.基于此,根据动量法[9],文献[10-11]开发设计并优化了一种测试分析系统,这个系统主要是测量计算喷油器各孔喷雾动量流来研究分析喷油器各个孔喷油规律.在喷油器的优化中,对于喷嘴内部流动特性及喷雾特性的研究同样有着重要意义[12-13].计算流体力学(computational fluid dynamics,CFD)模拟已被广泛用于内燃机领域相关研究中,但是对于喷嘴内部流动模型所得到的各孔喷油速率,由于试验上的局限性,鲜有相关试验验证[14-17].某商用车柴油机喷油器为两层8孔喷油器,用动量法测量各孔每循环喷油量[18],测量结果均发现其下排喷孔的循环喷油量比上排喷孔高5%~15%.

文中以该型喷油器为例,建立多孔喷嘴计算模型,基于所搭建的动量法试验台对各孔喷油速率进行试验验证,以保证所建模型的可靠性.基于准确可靠的模型,分析各孔喷油不均匀的原因,为优化喷油器提供参考.

1 数学模型

1.1 计算方程

当前用于研究喷嘴内部空化流动特性的计算模型包括双流体、VOF(volume-of-fluid)、均相流等模型.相比较而言,双流体计算模型有着效率较高的流体动态特性还原能力,计算精度高,在许多研究中使用广泛.文中对喷嘴内部流动特性采用双流体计算模型进行分析计算,其连续性方程与动量守恒方程分别为

(1)

(2)

(3)

p=p1=p2.

(4)

τk为k相切应力:

(5)

式中:μk为k相黏度.

(6)

采用线性空化模型求解气液两相间的质量传输,主要基于以下方程进行计算:

(7)

对于气泡数密度N‴,考虑喷射条件的影响,使用如下方程进行计算:

(8)

式中:po为喷孔出口压力;pi为喷孔入口压力.

(9)

式中:Δp为包括了受压力波动影响的空化气泡成长或溃灭的有效压差,采用下式计算:

(10)

式中:CE为Egler系数.

对于气液两相流,两相间的动量传输[19]可表示为

(11)

(12)

(13)

(14)

1.2 计算网格与边界条件

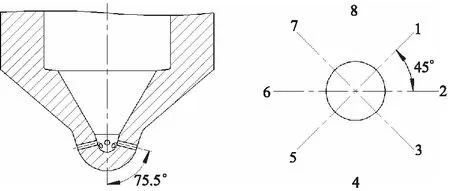

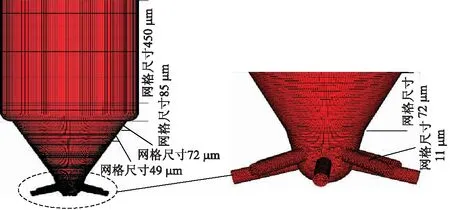

研究所用的喷油器是重型车用某8孔小压力室喷油器,其内部结构示意图如图1所示,分上下两排喷孔,夹角均为45°,喷孔中心轴线与针阀中心轴线夹角为75.5°,孔1、3、5、7孔为下排孔,孔2、4、6、8为上排孔,上下排孔之间的垂直距离为0.12 mm,孔径为0.18 mm,孔长为0.65 mm(l1=l2),倒圆角半径为30 μm.依据图1所提供的喷嘴几何参数,使用三维Pro/E软件绘出三维流场模型如图2所示.利用网格划分软件(HyperMesh),将模型划分生成三维结构化的六面体网格如图3所示.

图1 某8孔小压力室喷嘴示意图

图2 喷嘴三维流场模型喷孔局部放大图

图3 8孔喷嘴网格划分视图

喷嘴内部流动特性的可靠性和准确性受到网格数量和密度的影响,因此为确保其准确性和可靠性,在进行划分网格时,对喷孔内部及喷孔入口附近进行了网格加密处理如图3所示,划分的网格数目约为320 000个,网格尺寸分布具体见图3.为了模拟计算分析喷孔内燃油瞬态流动特性随针阀运动的变化特性,再利用AVL Fire软件对喷嘴进行动网格模拟.

为了确保计算结果的准确性,对所建立的计算网格需要进行网格适应性分析.因此对不同网格尺寸的模型进行三维流动模拟,如图4所示,当网格数达到约250 000个时,质量流动速率开始收敛,基于此质量流动速率与喷嘴划分的网格数无相关.为了避免在临界条件下进行模拟产生的误差,在本研究中,该模型被划分为大约320 000个网格,此时网格数目对模拟结果几乎没有影响.对整个喷嘴进行建模是因为它提供了比对称截面更多的信息.即使喷嘴是对称的,由于喷嘴内的动态因素,在各个孔内仍然存在流动差异.因此,该模型一直在不断优化,以确保结果更精确.燃油参数和进出口边界条件由试验所测结果确定.

图4 喷嘴计算网格适应性分析

1.3 针阀升程

在模拟软件的动网格参数设置中,喷油脉宽为2 000 μs时,使用针阀升程曲线如图5所示,最大升程为0.35 mm,时间为t.模拟验证试验喷油器喷射频率为6 Hz.

图5 针阀升程

2 各孔喷油规律测量及数值模拟

2.1 试验设备

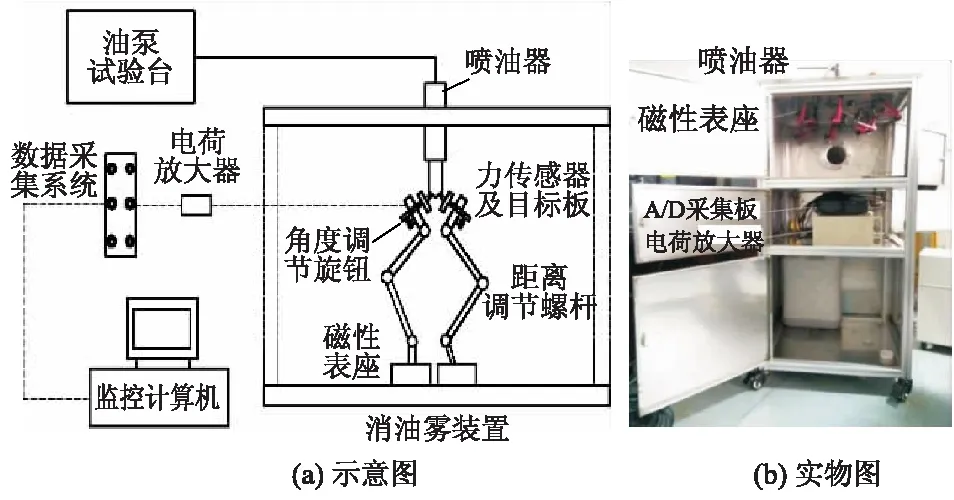

基于动量法搭建的多孔喷油器各孔喷油规律测试系统图6a所示,该测试系统主要由高压共轨燃油喷射系统、数据采集及处理系统组成.图6b为台架实物图.

图6 多孔喷油器各孔喷油规律测试系统

依照所设置的工况,使用试验台内置ECU模块,向测试喷油器的电磁阀发出信号,喷油器接收到信号并开始进行工作.在试验定制的磁性表座上安装了距离调节螺杆和角度调节旋钮,使传感器及目标板可以分别作沿喷雾轴线方向的移动和绕轴线垂直方向的转动.压电式力传感器垂直安装在距喷孔一定距离处(有效测量距离之内),用于测量喷雾力信号,并转换成电压信号.测得的电压信号经由电荷放大器 (PPM-12KA-610)放大,然后由十六通道数据采集系统(UA326H-16)采集信号,记录所测数据,并用数据处理软件对所测数据进行处理与分析[10-11].

2.2 模拟试验的理论基础

根据质量守恒定律,定义了喷孔出口的质量流量和喷雾动量流:

(15)

(16)

式中:um表示出口流速;Ageo表示出口的几何面积;ρf表示液体密度.

依据动量定理及以往的研究[11],喷雾动量流和相应的喷雾冲击力之间的关系为

(17)

控制容积指的是喷孔出口到目标板之间的空间.式(17)中τ为延迟时间,可用下式估算:

(18)

结合式(16)和式(19)体积流量表达式:

vth=umAgeo,

(19)

可推出喷油速率表达式:

(20)

式中:Ca为喷孔流通截面系数,Ca=Aeff/Ageo,Aeff为喷孔有效流通截面积.

(21)

将式(20)代入式(19),以体积流量计喷油速率与喷孔出口喷雾动量流的关系式为

(22)

经推导得到喷油速率与喷雾冲击力(即喷雾动量流)之间的函数关系.由式(22)可知,只要在同一时刻测得每个喷孔的喷雾冲击力,便可计算出各个孔瞬时喷油速率.

2.3 模型验证

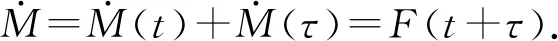

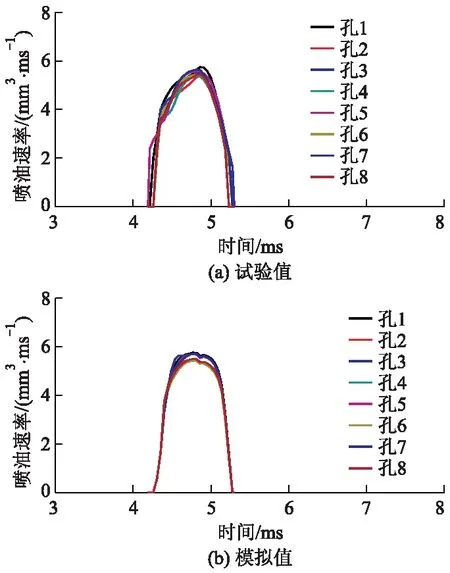

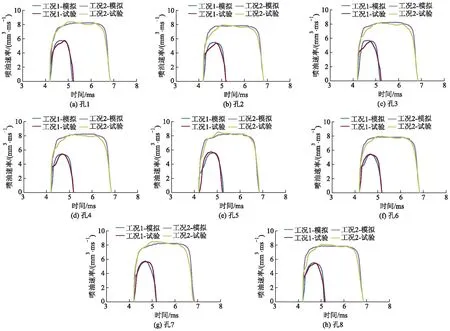

选取以下工况对模型进行验证:工况1,喷油频率6 Hz,喷油脉宽为800 μs,轨压为60 MPa;工况2,喷油频率6 Hz,喷油脉宽为2 000 μs,轨压为100 MPa两组工况,连续采集110个喷油循环.图7,8为各孔喷油规律的试验结果与模拟结果.

图7 工况1,各孔喷油规律

图8 工况2,各孔喷油规律

模拟计算得到与理论预期结果相符的结果,所得两组喷油速率曲线的一致性好.试验结果略有不同,由于受到针阀响应特性、针阀的偏心运动[20-21]、测试系统测量精度等诸多因素的影响,尤其是在喷油压力和脉宽较小时,各因素影响较大.因此试验所测两组曲线有些许差异,且模拟值比试验值更加饱满,一致性更好.

图9为工况1,2时,喷油器各孔喷油特性的试验值与模拟值.对曲线进行比较,发现试验与模拟所得各喷孔喷油规律曲线有相同的变化趋势,曲线一致性较高,模拟数值计算得到的喷油特性曲线较试验曲线更加饱满.

图9 工况1,2时,各孔喷油速率试验值与模拟结果对比

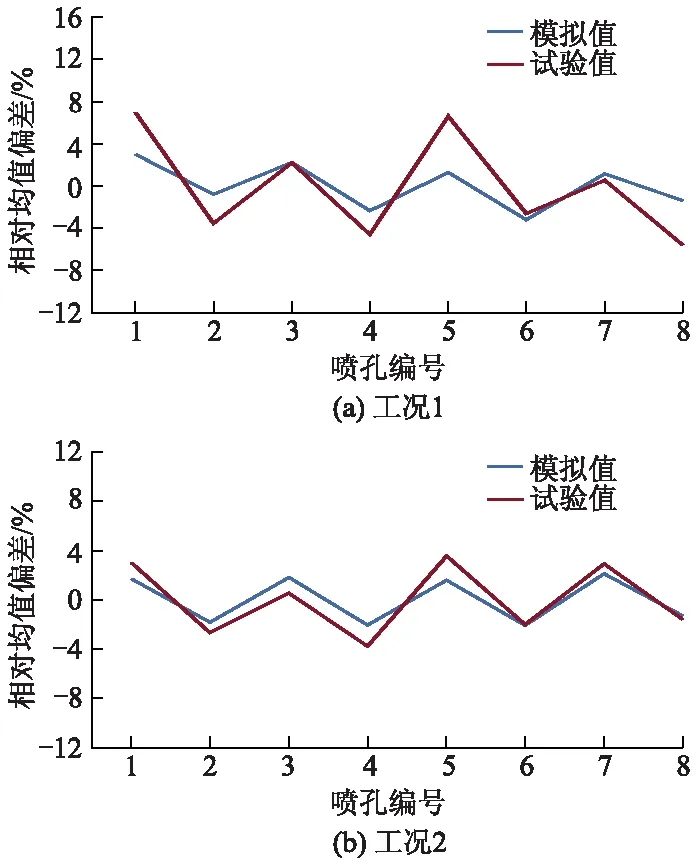

各喷孔循环喷油量模拟值与试验值的相对误差在5%以内,相对误差计算公式为

(23)

引入了相对平均值偏差的概念来更为直观地表示各喷孔循环喷油量的差异.相对均值偏差是一组数据的平均偏差除以它们的平均值,其定义式为

(24)

式中:qmean为喷油器各孔循环喷油量的平均值;qi为孔i的循环喷油量.

各喷孔循环喷油量的试验结果与模拟结果对比见图10和11,由图可知模拟与试验结果均为下排喷孔1、3、5、7循环喷油量比上排喷孔2、4、6、8大4%~8%,模拟与试验结果吻合较好,误差在5%以内,且喷油压力和喷油脉宽越大循环喷油量的差异越小.产生的偏差是由于针阀响应特性、针阀的偏心运动、测试系统测量精度等导致的.

图10 相对平均值偏差的试验值和模拟值对比

图11 各孔循环喷油量试验值与模拟结果对比

以喷油压力100 MPa,脉宽2 000 μs的工况为例,图12、13分别为上排喷孔4和下排喷孔5(为旋转135°剖面)在针阀完全打开时孔内流场及空穴分布对比,从图12和13可以清楚地看出,针阀开启最大升程后(稳态状态),下排孔高流速区域大于上排孔,喷孔内的空穴都发生在喷孔的上半部分,上排喷孔内空穴区域面积大于下排喷孔空穴.

图13 孔内空穴分布

故下排喷孔出口处的整体喷油速率高于上排喷孔,导致了上下排喷孔循环喷油量存在差异,上排喷孔的喷油速率和循环喷油量比下排喷孔低,模拟和试验有相同的趋势.

3 结 论

1) 比较试验结果和模拟结果,所研究工况喷油器下排孔的喷油速率和循环喷油量要高于上排孔的喷油速率和循环喷油量4%~8%,在低压力小脉宽的工况下相差较大,在高压力大脉宽的工况下相差略小.

2) 下排喷孔高流速区域大于上排孔,且其喷孔内空穴区域面积小于上排喷孔,下排喷孔燃油流动方向变化较小,流动较顺畅,这是下排孔的喷油速率和循环喷油量要大于上排孔的主要原因.