过氧化氢法制环氧丙烷用钛硅分子筛催化剂的研究进展

2021-01-23黄晶晶李少康周俊超秦凤祥黄云国

夏 苗,黄晶晶,胡 猛,李少康,王 毅,周俊超,秦凤祥,黄云国

(中建安装集团有限公司,江苏 南京 210023)

环氧丙烷(PO)是一种重要的丙烯衍生物,主要用于生产聚醚多元醇、丙二醇、丙二醇醚、异丙醇胺、碳酸丙烯酯、1,4-丁二醇等,是制造聚氨酯、非离子表面活性剂、乳化剂、油田破乳剂、阻燃剂、增塑剂、润滑油等的主要原料之一,其终端应用包括家具、家电、汽车、建筑保温材料、涂料等领域,下游衍生产品数量庞大而且应用逐渐丰富。 据中国石化联合会预测,到2025年PO需求量将达到600万t/a,国内存在较大缺口。当前,PO的生产方法主要有氯醇法、共氧化法和H2O2直接氧化法(HPPO法)。 近年以来,绿色环保成为生产生活倡导的主题,HPPO技术以其绿色环保、 生产成本低等优点成为当前发展最快、最有前景的工艺之一。

HPPO的关键技术问题包括:反应放热度高、催化剂传质受限、影响选择性的因素、催化剂失活和再生、需要专门的H2O2生产装置等。 利用钛硅分子筛作为催化剂,上述问题可得到有效解决,HPPO工艺得以更好发展。 意大利Enichem公司于1983年开发了钛硅分子筛(TS-1)催化剂,其性能优越、应用广泛。 TS-1的出现克服了传统氧化工艺的缺点,使得在低浓度H2O2氧化条件下实现有机化合物的选择性氧化成为可能,反应过程大大简化,且反应产物比较简单,对环境污染小,避免了复杂的氧化过程和环境污染问题。 使用TS-1作为催化剂,较低温度下丙烯环氧化反应即可进行,H2O2转化率高且PO选择性高。 然而,研究过程中发现,催化剂的性能还有提高的空间,能否满足工业化和大批量生产催化剂的稳定性需要进一步考察,同时生产的成本也需要优化, 催化剂的寿命和再生性能也待深入研究。本文主要针对国内外用于HPPO法制备环氧丙烷的钛硅分子筛发展历程进行综述。

1 TS-1催化剂的制备

TS-1的制备方法主要以水热法为主,还包括同晶取代法、干胶法、浸渍法等多种方法,其中水热法发展较为成熟, 其他方法离工业化还存在差距。1983年,Taramasso等[1]首先报道了采用水热法合成TS-1分子筛,使用四丙基氢氧化铵(TPAOH)为模板剂,硅酸四乙酯(TEOS)为硅源,钛酸四乙酯(TEOT)为钛源。 具体步骤包括氮气保护,钛源、硅源和混合模板剂混合搅拌加热,除醇,补加蒸馏水,175 ℃母液自压晶化,过滤晶体,水洗烘干以及焙烧,最终得到TS-1分子筛原粉。 除此之外,还存在另一种合成方法,硅源为硅溶胶,钛源采用H2O2溶解TEOT得到,模板剂TPAOH不变, 在-5 ℃的低温环境下成胶,然后室温陈化, 晶化与处理过程与第一种方法相同。制备TS-1可采用多种钛源、硅源、模板剂,并进行适当的后处理。 1992年,Thangaraj等[2]采用钛酸四丁酯(TBOT)作为钛源,使钛源和硅源水解速率更匹配。1994年,Müller等[3]使用四丙基溴化铵(TPABr)为模板剂,引入有机胺作为碱源,为晶化过程提供碱性环境。 1996年,上海石油化工研究院高焕新等[4]采用TiCl3水溶液为钛源。 1999年,石科院林民等[5]采用模板剂、硅源和钛源分别为TPAOH、TEOS和TBOT进行合成,并进行了2 L规模放大制备,所得样品重复性较好。 2014年,郑州大学Xue等[6]以TPABr为模板剂,由硅溶胶、增塑剂和NH3合成了TS-1。 2015年,大连理工大学Song等[7]研究了四甲基氢氧化铵(TMAOH)、四乙基氢氧化铵(TEAOH)和TPAOH等有机碱模板剂对TS-1/SiO2催化丙烯环氧化反应的性能的影响。同年,中国天辰石华等[8]开发出一种双端氨基聚合物模板剂用于制备TS-1分子筛。 2017年,大连化物所黄家辉等[9]采用固体偏钛酸和正钛酸这两种新的钛源成功进行了TS-1的合成,丰富了合成原料。 同年,黄家辉等[10]通过控制钛源滴加速度的方式发明了一种抑制TS-1上无定形六配位非骨架钛生成并且可以在一定程度上控制晶粒大小的合成新方法。2018年,Liu等[11]采用不同的碱对TS-1进行水热处理,控制骨架的脱硅作用。

2 TS-1用于丙烯环氧化的研究进展

国内外对钛硅分子筛进行了长期改进研究,各大高校、研究所和生产单位从制备方法、催化性能、成本控制、规模化生产、使用寿命、再生方法、催化剂成型和工业化应用等多方面进行了研究。

2.1 反应机理

钛硅分子筛HPPO法制备PO的反应机理如图1所示。 Clerici等[12]研究表明,这种机制的关键因素是Ti-OSi键通过H2O2的可逆分裂,形成Ti-OOH物种,以及醇或水分子的共吸附,通过五元环稳定H2O2。 然后,发生环氧化反应,邻钛的H2O2转移到双键上,同时形成水分子和钛烷氧基。最后,环氧化物解吸,Ti-OR与H2O反应再次形成活性物质,完成催化循环。

丙烯与H2O2的环氧化反应通常在40~60 ℃条件下进行,丙烯保持在2.0~2.5 MPa,甲醇作为溶剂。因二次反应得到的副产物会降低PO产率[13-15],主要反应副产物如图2所示[16]。文献报道中的主要副产品是由环氧丙烷与水或甲醇之间可能发生的两种主要反应产生的,分别是丙二醇和甲氧基丙醇(丙二醇单甲醚/丙二醇异单甲醚);此外,由于甲醇的浓度通常大于水的浓度,所以生成甲氧基丙醇相比生成乙二醇的可能性更高[17]。同时,环氧丙烷可以与甲氧基丙醇或乙二醇发生反应, 生成二聚体甚至聚合物。副产物的形成在降低催化剂选择性的同时,也导致催化剂失活[18]。

图2 钛硅分子筛催化HPPO过程涉及的副反应Fig. 2 Side reactions involved in HPPO process catalyzed by titanium silicon molecular sieve

2.2 催化剂性能提升

改善催化剂性能的途径包括不同硅源、钛源和模板剂的使用、制备工艺的改进以及后处理等。 同时, 原料和工艺的改进也可降低催化剂制备成本。低廉的生产成本以及能够规模化生产是催化剂具有市场竞争力的必要条件。 为了开发廉价的合成方法、提升催化剂的性能以及保证操作的可重复性和稳定性,国内外研究者从原料和工艺等方面做了大量针对性的改进。

通过对硅源、钛源的改变,可以对催化剂性能进行提升。 1996年,高焕新等[4]采用TiCl3水溶液为钛源,提高了TS-1分子筛的晶化率,且以此避免经典方法生成TiO2沉淀的问题。 1999年,林民等[5]采用模板剂、 硅源和钛源分别为TPAOH、TEOS和BOT进行合成,显著提高了氧化反应性能。 2017年,黄家辉等[9]采用固体偏钛酸和正钛酸这两种新的钛源避免非骨架钛和锐钛矿的生成,其络合剂为TPAOH与过氧化物,由于季铵碱的引入,所得钛硅分子筛活性明显提高,且价格较为低廉,可以降低合成成本。

模板剂的不同对催化性能也有着深刻的影响,模板剂以改变TS-1晶体结构和孔隙结构、 调整Ti和Si分布的方式改变催化剂性能。 2014年,Xue等[6]以TPABr为模板剂, 通过乙醇胺改性改变了钛在TS-1粒子中的分布,改性后的TS-1晶体内部存在50 nm×70 nm和70 nm×110 nm的大空隙, 这些空隙改善了TS-1晶体的扩散性能和活性位点的可达性。 2015年,Song等[7]发现TPAOH和TEAOH处理使晶体结构更均匀,调整了催化剂中Ti和Si的分布。 此外,样品的酸性明显增加,表面的孔洞扩大,从而大大提高了两种催化剂的活性和稳定性。 2015年,石华等[8]开发出一种模板剂为双端氨基聚合物,使得TS-1不仅结晶良好、形貌规整,且其丙烯环氧化催化性能优于经典法合成的TS-1。 采用低廉的模板剂,是降低成本的方式之一。 1999年,李钢等[19]采用自制的TPABr替代昂贵的TPAOH模板剂,大大降低了TS-1的合成费用。2014年,石华等[20]采用一种廉价的复合模板剂制备TS-1分子筛, 主模板剂为烷基胺类化合物,辅助模板剂为烷基氢氧化铵和晶体生长抑制剂,大幅度降低合成成本,适于在工业化生产中应用。

制备工艺的改进可提高催化剂性能。 2017年,黄家辉等[10]发明了一种抑制TS-1上无定形六配位非骨架钛生成并且可以在一定程度上控制晶粒大小的合成新方法。 通过控制钛源滴加速度的方式,从而有利于钛进入骨架和抑制无定形六配位非骨架钛的生成, 并可在一定程度上控制TS-1晶粒的大小,操作简单,且减少了酸中心,使TS-1在丙烯环氧化反应中表现出高活性和高选择性。 可控的生产方式是规模化生产的前提,对晶粒尺寸的控制是检验工艺稳定的条件之一。2012年,吴婷等[21]以硅溶胶为硅源、TiCl3为钛源、TPABr为模板剂, 对控制晶粒尺寸展开研究,合成大晶粒TS-1分子筛,在工业化催化环己酮肟化反应中已应用。 2016年,Liu等[22]在TPABr模板水热体系中,以纳米尺寸的S-1为种子,成功地合成了晶体尺寸可控的TS-1分子筛。 即使搅拌条件较差, 悬浮粒子也很容易分散在前驱体的混合物中。 因此,从2 L到500 L,合成的产物具有很好的重现性,仅通过改变种子量,就能较精确地在一个大的范围内控制和改变TS-1分子筛的晶体尺寸。 以规模化合成的TS-1为原料,改性后用于丙烯环氧化反应,以H2O2、丙烯为原料的环氧丙烷的产率分别为96.5%和64.3%,优于纳米TS-1。 揭示了采用悬浮种子大规模工艺生产TS-1的低成本和高能效, 为TS-1催化剂的节能生产提供了一种低成本的替代工艺。

后处理改性也是提升催化性能的途径之一。2000年,Tatsumi等[23]利用碳酸钾对TS-1进行盐改性,使得反应底物活性提高。 2004年,Nur等[24]用稀硫酸对TS-1进行酸改性,催化活性明显提高。2018年,Liu等[11]采用不同的碱对TS-1进行水热处理,控制骨架的脱硅作用,导致晶体中出现空洞,空心TS-1在丙烯环氧化反应中表现出较好的催化活性。 该工艺对原料进行回收利用,有效控制成本,利用回收母液在后处理中重复使用, 几乎可以消除废液的排放,实现可持续发展,节约了TS-1的生产成本。

2.3 TS-1催化剂再生使用性

使用寿命和再生性能密切关系到催化剂工业化应用效果, 而催化剂失活影响其活性和寿命。Thiele等[25]研究发现,环氧丙烷和丙二醇单甲醚反应生成了低聚醚, 并随时间进行副产物碳链增长,堵塞在TS-1孔道内造成催化剂失活。Corma等[26]研究发现反应物和丙二醇对活性中心的竞争吸附,会造成催化剂失活。 陈俊霞等[27]发现除了大分子副产物堵塞引起催化剂暂时失活外, 小部分活性组分Ti会引起催化剂永久失活。 催化剂的失活和再生在中试试验中得以进一步研究。 2012年,Zuo等[28]获得中试结果,采用固定床反应器,经过1700 h的中试反应,TS-1挤出催化剂部分失活。 活性从中试反应器的入口到出口呈下降趋势。 中试装置失活的主要原因与实验室失活的主要原因相似, 即醚类或低聚物堵塞孔洞,遮盖活性中心。 生成的低聚物越多,催化剂失活现象就越严重。

通过设计孔道结构是提升催化剂使用寿命的重要方法。2002年,Lin等[29]开发了HTS空心钛硅分子筛催化剂的制备工艺,不仅利于物料扩散,还减少了分子筛骨架外的Ti含量, 具有良好的催化活性和选择性,由于框架原子对碱性腐蚀的耐受性相对较好,比传统的TS-1具有更长的使用寿命,特别适用于HPPO工艺, 且在实验室和工业上都非常方便可行, 这使得大规模HTS沸石的商业生产成为可能且中石化公司已成功将HTS分子筛商业化。2016年,石华等[30]以环胺为辅助模板剂制备包含微孔和介孔的复合孔道TS-1分子筛,有效提高了催化活性,延长了使用寿命。

在实际生产中, 催化剂失活现象无法避免,这就要求必须找到合适的再生方法。 再生方法主要包括焙烧法、溶剂萃取法和原位H2O2氧化法。 焙烧法是一种外部再生方式,温度范围为200~700 ℃,其高温过程中可能对催化剂本身造成破坏。 溶剂萃取法常用水、醇、醚、酯等溶剂,温度范围为100~250 ℃,且可直接在固定床上进行操作。 原位H2O2直接用H2O2水溶液进行再生, 温度更低, 可低至80 ℃。Degussa公司采用甲醇洗涤和周期性再生相结合,提升催化剂寿命[31]。 DOW公司将反应和再生相结合,提出一种环氧丙烷连续生产工艺,延长了催化剂使用寿命[32]。

2.4 TS-1催化剂成型研究

TS-1催化剂成形方法包括三种: 喷雾干燥成型、原位负载成型和挤条成型。 喷雾干燥成型法将TS-1与助剂混合形成悬浮体,再进行喷雾干燥制成微球状,Enichem Sintesi S.P.A. 公司、Degussa-Huls AG公司、Lyondell Chemical Technology公司均采用了此方法, 该方法使得催化剂粉末易分离回收,但也存在能耗大、对温度要求高等缺点。 原位负载成型法在TS-1晶化过程中直接负载在载体上,工艺简单、成本较低、催化性能较好,但对载体要求苛刻且催化剂易脱落造成失活或堵塞床层气流。 挤条成型法制成的TS-1非常适用于固定床反应器,且具有工艺简单、生产能力大和费用低等优点,但成型过程中挤出、切粒、温度等诸多细节会影响催化剂最终性能。

目前, 国内工业化的HPPO工艺均为固定床反应器,为便于在固定床进行应用,催化剂的成型研究以挤条成型为主。2004年,大连理工大学李刚等[33]以TPABr为模板剂合成的TS-1分子筛为活性组分,挤条成型制成条状催化剂,在加压固定床反应器上考察了不同活性组分含量和不同空速下的丙烯环氧化性能。 2007年,黄顺贤等[34]发明了一种HTS催化剂与硅溶胶黏合剂一起混炼制成的成型催化剂,特别适用于固定床反应器。 2013年Zuo等[35]采用纳米TS-1母液作为晶种, 在TPABr-乙胺廉价水热体系中,合成出晶粒尺寸为600 nm×400 nm×250 nm的小晶粒TS-1,挤条法成型后用于固定床反应器中。 对比不同晶粒尺寸TS-1的催化性能,并进行了长期运转测试, 连续反应1000 h,H2O2转化率及PO选择性仍能维持在95%以上。2016年,中国天辰王亮等[36]开发一种挤条成型钛硅分子筛,能够获得充足颗粒扩散通道的同时提高其结构强度,在维持相同孔隙率的条件下,钛硅分子筛的强度能够提高50%以上,甚至提高100%以上。

2.5 TS-1中试及工业化应用现状

当前HPPO 工艺的核心技术仍主要掌握在Evonik-Uhde、BASF-DOW等国外跨国公司手中[37]。2008年,Evonik(前Degussa)和SKC在获得埃尼公司的第一个专利25年后, 推出了第一个基于HPPO技术的商业化规模工厂, 产能为100 kt/a。 第二年,BASF和DOW合作,300 kt/a PO工业厂房建成和投入生产[38,39],之后陆续有新的工厂建成运行。 国内HPPO技术起步较晚, 也有更多试点工厂正在设计和运营过程开发。 例如,中国石化和天津大沽化工有限公司分别成功运行了1.0 kt/a和1.5 kt/a的HPPO工艺中试工厂[40,41],大连理工大学建设了100 t/a的丙烯环氧化中试工厂[4]。利用1.0 kt/a中试结果,中石化(长岭石化) 已建成100 kt/a丙烯环氧化工业示范装置,并已顺利投产长周期运行。

2012年,林民等[40]进行了中试规模试验,以改性HTS为活性组分,制备HPPO工艺专用环氧化催化剂HPO-1,并在湖南岳阳1.0 kt/a中试装置中进行评价。采用固定床反应器,工艺流程图如图3所示[40]。 在一个典型的过程中, 空心的钛硅分子筛被磨成大约1~3 mm的颗粒, 装入到一个不锈钢管反应器中[42]。甲醇、双氧水(w=30%)、水和丙烯的混合物被注入反应器的底部。 反应后的物料经丙烯分离塔蒸出残余丙烯回收。 此外,丙烯分离塔底部的混合物进入了PO分离塔,从甲醇水溶液中分离原料PO。 然后,粗PO经环氧丙烷提纯塔精制,甲醇经甲醇分离塔提纯。 最后,将H2O移除,得到的甲醇被回收作为反应溶剂。 中试工艺条件为:反应温度30~70 ℃,反应压力0.5~2.0 MPa,双氧水质量空速0.12~1.20 h-1,甲醇物质的量为双氧水的5~25倍,丙烯物质的量为双氧水1.2~2.5倍。 运行超过6000 h,H2O2转化率达96%~99%,PO选择性达96%~98%,催化活性未明显下降,PO产品纯度不小于99.97%。 以此中试结果为基础,中石化已实现工业化应用: 长岭石化100 kt/a的装置,使用了商业化牌号为HTS的催化剂,双氧水质量分数为50%,H2O2转化率96%~99%,PO选择性96%~98%,PO产品纯度大于等于99.95%,反应温度65 ℃,反应压力2.0 MPa。

图3 1.0 kt/a HPPO中试流程示意图Fig. 3 Schematic diagram of 1.0 kt/a HPPO pilot test

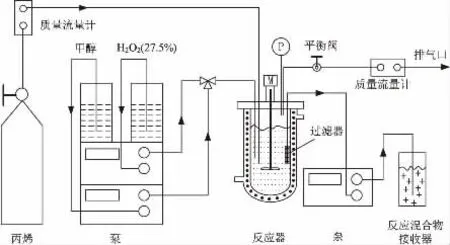

虽然目前国内已经实现工业化的装置均采用了固定床反应器,但郑州大学独树一帜选择了淤浆床反应器, 以此反应器对催化剂性能进行了检验,只是目前尚未中试放大,仍处于实验室规模,但在未来的工业化发展中也有着相当的潜力。 2015年,Liu等[43]系统地研究了以空心结构微米级TS-1为催化剂的连续料浆反应器中丙烯的清洁环氧化反应过程,流程如图4所示。 与固定床反应器相比,淤浆反应器具有结构简单、传热性能好、在线添加和回收催化剂、相间传质率合理、能量输入低等优点[44]。该反应压力仅为0.23 MPa,远低于固定床反应器。反应247 h后,PO的选择性(98.7%)和产率(96.4%)都很好。 该工艺具有良好的催化稳定性和操作安全性。即使催化剂失活, 对PO的选择性仍保持在97.5%以上,明显优于固定床反应器。 在不需要停止设备的同时,使用H2O2洗涤几乎可以完全去除沉积在催化剂微孔内的大量有机副产物, 有效地恢复催化活性。 连续料浆反应器中丙烯的环氧化具有清洁、节能、安全、选择性好、催化剂效率高等优点。 该工作为PO的绿色工业生产提供了一种可选的工艺。

图4 HPPO淤浆床实验装置示意图Fig. 4 Schematic diagram of HPPO slurry bed experimental facility

3 结语

本文主要概述了TS-1的合成方法、性能以及为工业化应用于HPPO法制备环氧丙烷而开展的改进研究,阐述了国内外学者从催化性能、再生方法、成型工艺到工业化的TS-1催化剂开发情况。 就目前分析, TS-1催化过程中的副反应仍需要给予充分关注,其受制备方法和成型工艺的影响,继而影响到再生性能和使用寿命,并直接决定后续产品分离工段的难度和能耗。 现今国产TS-1副产物少且能经得起大规模工业化应用考验的依然凤毛麟角。 随着新政策出台,环氧丙烷行业在未来几年将进入转型阶段,大产能绿色装置的陆续投产,将逐步完成对落后装置的取代,更多更优异的催化剂也必将涌现。