Co和Zn改性H-MOR及其二甲醚羰基化反应性能

2021-01-23钱炜鑫马宏方盛海兵张海涛应卫勇

赵 鹏,钱炜鑫,马宏方,盛海兵,张海涛,应卫勇

(华东理工大学 化工学院 大型工业反应器工程教育部工程研究中心 化学工程联合国家重点实验室,上海200237)

乙醇是一种环境友好型能源,可作为燃油替代品和添加剂。 鉴于我国石油资源匮乏、煤炭资源相对丰富,发展由煤制合成气[1]生成乙醇的新工艺具有重要意义。 现阶段,该工艺的难点集中在二甲醚(DME)羰基化催化剂的开发。 文献[2-4]对此进行了系统深入的研究, 提出丝光沸石具备最佳的催化性能。 在丝光沸石上DME羰基化反应具有区域限制性,这可归因于八元环孔道较小的尺寸和独特的取向。 量子化学的研究结果[5]表明,八元环中的T3-O33位点是DME羰基化反应的主要活性位,而十二元环中的T4位点则是引发积炭的根本原因[6,7]。 该反应的机理简化如下:DME分子在布朗酸位的作用下断裂产生甲氧基,CO插入甲氧基形成乙酰基, 最后乙酰基与另一个DME分子反应生成乙酸甲酯(MA)。

近年来,金属改性丝光沸石用于DME羰基化反应成为了研究的热点[8]。Zhan等[9]将Cu掺入丝光沸石中强化了对CO和DME的吸附, 同时Cu0与桥连的羟基构成了一个多位活性中心,从而改善了催化剂的反应性能。 在Cu/H-MOR催化剂中添加Zn,不仅保持了Cu的稳定和分散,而且抑制了焦炭的生成[10]。 Ma等[11]将Co交换到丝光沸石中也取得了显著的效果。此外,Zn也被用于提高丝光沸石的活性和稳定性[12]。目前,Co-Zn双金属改性的丝光沸石催化剂用于DME羰基化反应的研究报道很少。 本文采用水热合成法和离子交换法制备了H-MOR、Co/H-MOR、Zn/H-MOR以及Co-Zn/H-MOR等金属改性丝光沸石催化剂, 采用N2吸附/脱附、XRD、SEM、ICP-OES、NH3-TPD、TG和GC-MS等表征技术,考察Co、Zn的添加及其负载量对丝光沸石催化剂结构和性能的影响。

1 实验部分

1.1 催化剂制备

在水热合成过程中添加六亚甲基亚胺(HMI)制备了H-MOR催化剂, 采用离子交换法制备了Co/H-MOR、Zn/H-MOR和Co-Zn/H-MOR等金属改性丝光沸石催化剂,具体的制备过程如下:

(1)称取1.2 g NaOH、1.64 g NaAlO2溶解在50 mL去离子水中,然后将20 mL去离子水稀释的4 g HMI和28.8 g硅溶胶(w(SiO2)=30%)缓慢滴入溶液中并不断搅拌。 最终凝胶组成的物质的量比为Al2O3∶SiO2∶NaOH∶HMI=1.0∶14.4∶3.0∶4.0。 凝胶老化12 h后,转移到晶化釜中于160 ℃搅拌96 h晶化。 随后过滤洗涤至溶液接近于中性,所得样品在110 ℃下干燥12 h后,通入空气在550 ℃下焙烧6 h, 即可得到Na-MOR。Na-MOR与1.0 mol/L的NH4Cl溶液进行离子交换即可得到NH4-MOR。将NH4-MOR在500 ℃下焙烧4 h即可得到H-MOR。

(2)将2.0 g NH4-MOR分散到40 mL浓度为0.02 mol/L的Co(NO3)2水溶液中,加热至80 ℃,连续搅拌3 h进行离子交换,然后过滤洗涤至中性,重复离子交换过程3次。 将样品在110 ℃下干燥12 h,最后通入空气于500 ℃下焙烧4 h,即可制得Co/H-MOR。Zn/H-MOR以相同的方式获得, 将2.0 g NH4-MOR样品分散到40 mL浓度为0.02 mol/L的Zn(NO3)2水溶液中进行离子交换。

(3)Co-Zn/H-MOR催化剂也采用离子交换法制备。 不同之处在于交换液的配制,因为Co2+和Zn2+在离子交换过程中存在竞争, 所以依照Co/Zn物质的量比为1/1和1/2配制混合溶液。 同时溶液中的总金属离子浓度不超过0.2 mol/L。

1.2 催化剂表征

XRD图谱采用日本Rigaku 公司的D/MAX 2500/PC衍射仪测定,Cu Kα(λ=0.154 nm)作为射线源,管电压和管电流分别为40 kV和200 mA。

N2吸附/脱附等温线采用美国Micrometeritics公司的Micromeritics ASAP 2020测定。 200 mg样品在300 ℃脱气5 h,然后在液氮温度下进行N2吸附和脱附。 根 据Horvath-Kawazoe 方 程 和BET(Brunauer-Emmet-Teller)方法计算孔体积和比表面积。 微孔表面积和体积采用t-plot法确定。

SEM 图像采用荷兰FEI 公司的Philips Fei Quanta 200F在20 kV下测定。 样品超声处理0.5 h后放在导电碳带上,接着固定到设备中检测。

样 品 中 的Si、Al 等 元 素 采 用Agilent 725 ICPOES测定。 20 mg样品分散于HF水溶液中,加入过量H3BO3,随后定容、取样(1 mL)检测。

NH3-TPD 采 用 美 国Micrometeritics 公 司 的AutoChem 2920测定。 100 mg样品在He气流中于320 ℃预处理2 h,切换成H2气流还原2 h。 待降温至50 ℃, 通入10%NH3-He气流, 让样品吸附NH31 h。He气流吹扫1 h后加热(10 ℃/min)至800 ℃并测定NH3脱附量。

在美国TA公司的SDT-Q600设备上对使用过的催化剂进行热重分析。20 mg样品在200 ℃用N2气流(100 mL/min)预处理1 h。 冷却至室温后,在空气流(100 mL/min)中将样品(10 ℃/min)加热至800 ℃。

通过GC-MS分析使用过的催化剂中形成的有机物。 20 mg样品分散在HF水溶液中,并用CH2Cl2萃取有机相,接着将萃取相取样(1 mL)分析。

1.3 催化剂评价

在固定床反应器(内径8 mm)中对催化剂进行考评。 催化剂经压片、研磨,取40~60目的样品500 mg装填至反应器的恒温段。 H-MOR在320 ℃的N2气流(33 mL/min)中吹扫2 h,Co/H-MOR、Zn/H-MOR以及Co-Zn/H-MOR催化剂在320 ℃的H2气流(33 mL/min)中还原2 h。 温度降至200 ℃后,通入混合气(体积分数分别为:3%DME、90%CO和7%N2), 空速设置为2040 mL/(g·h),并将系统压力调节至1.0 MPa。 采用气相色谱仪 (Agilent 7890A) 分析出口气体组成。DME转化率(XDME)和MA选择性(SMA)分别由式(1)和(2)计算。

式中,Nin和Nout分别表示反应器进口和出口气体的摩尔流量,mol/h;yin和yout分别表示反应器进口和出口气体的物质的量分数,%。

2 结果与讨论

2.1 催化剂结构性质

表1列出了样品的表面积和孔体积。 H-MOR的比表面积、微孔面积分别为383、327 m2/g。 在离子交换 后,Co/H-MOR、Zn/H-MOR 的 比 表 面 积 分 别 为375、378 m2/g,与H-MOR相比没有发生明显变化。而Co-Zn/H-MOR催化剂的比表面积则略有降低,其中1Co-2Zn/H-MOR的比表面积降至354 m2/g, 微孔面积为309 m2/g。 虽然比表面积和微孔面积略有降低,但孔体积没有发生明显变化。 这表明离子交换的过程没有对丝光沸石的骨架结构造成破坏。

表1 催化剂的织构性质Table 1 Textural properties of the catalysts

图1 催化剂的XRD图Fig. 1 XRD patterns of the catalysts

图1为样品的XRD图。所有样品在2θ值 为13.42°、15.23°、20.01°、22.35°、25.67°、26.24°、27.86°和31.36°处均出现了衍射峰, 这些衍射峰都是丝光沸石的特征衍射峰, 表明所有样品都具有典型的MOR结构。 通过计算这些衍射峰的面积之和,计算样品的相对结晶度, 假定H-MOR的相对结晶度为100%,结果如表2所示。 所制备的样品结晶度高,表明离子交换并不影响H-MOR的晶体结构[13]。 这可归因于Co、Zn含量比较低(质量分数约2%~3%),以及Co、Zn在丝光沸石中的良好分散。

表2列出了样品的元素组成。 H-MOR中Al的质量分数为4.9%。在引入Co、Zn后,样品的Al含量没有出现明显变化,这表明在离子交换过程中没有发生明显脱Al。 Co-Zn/H-MOR催化剂中Co、Zn的总含量以及Co/Zn物质的量比与实验设计值基本一致。

表2 催化剂的组成Table 2 Compositions of the catalysts

图2 H-MOR(a)、Co/H-MOR(b)、Zn/H-MOR(c)、Co-Zn/H-MOR(d)和1Co-2Zn/H-MOR(e)催化剂的SEM图Fig. 2 SEM images of H-MOR (a), Co/H-MOR (b), Zn/H-MOR (c), 1Co-1Zn/H-MOR (d) and 1Co-2Zn/H-MOR (e) bimetallic catalysts

图2为样品的SEM图。 如图2a所示,H-MOR中颗粒呈现椭圆柱状形态, 并且大量的颗粒聚集成簇。在Co/H-MOR、Zn/H-MOR以及Co-Zn/H-MOR催化剂中也观察到了类似形貌的颗粒,这表明离子交换过程没有对H-MOR的形貌和晶体结构产生明显影响。

图3为样品的NH3-TPD曲线。 150 ℃附近的脱附峰对应于弱酸位上的NH3脱附[14],500 ℃附近的脱附峰归结于强酸位上的NH3脱附[15,16]。 Co、Zn的掺入引起了峰位置和峰强度的变化,500 ℃附近的峰逐渐向高温区域移动,并且峰面积不断增加。150 ℃附近的峰没有出现明显变化,但是峰面积略有增加。 这意味着Co、Zn的掺入引起了丝光沸石酸量和酸强度的增加。

图3 催化剂的NH3鄄TPD曲线Fig. 3 NH3鄄TPD profiles of the catalysts

样品的弱酸量和强酸量分别由150 ℃和500 ℃附近的峰面积确定,结果列于表3中。H-MOR的弱酸量、强酸量分别为1040.49、546.37 μmol/g。 随着Co、Zn的掺入, 丝光沸石中的弱酸量和强酸量明显增加, 其中1Co-2Zn/H-MOR 的酸量变化最为显著,弱酸量、强酸量分别达到了1326.38、908.35 μmol/g。酸强度和酸量的这种变化有利于提高样品在DME羰基化反应中的活性。 在发生离子交换后,一些布朗酸位转化为路易斯酸位[17,18],同时产生了新的布朗酸位,因而样品的酸量和酸强度明显增加。

表3 样品的酸量和焦炭组成分析Table 3 Acid sites and coke analysis of the samples

2.2 催化剂评价结果

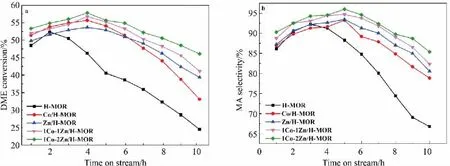

图4比较了在200 ℃、1.0 MPa和空速2040 mL/(g·h)的条件下催化剂的反应性能。 在丝光沸石催化剂上DME羰基化有诱导期,Co、Zn的掺入使得催化剂诱导期延长。 DME转化率不断增加并达到最大值,然后下降。 H-MOR的诱导期约为2 h,在此期间DME转化率增至52%,然后10 h后降至24%。Co/H-MOR、Zn/H-MOR和Co-Zn/H-MOR催化剂的诱导期约为4 h,DME转化率和MA选择性明显提高。 1Co-2Zn/H-MOR表现出最佳的催化性能,DME转化率和MA选择性的最大值达到了58%和96%, 明显高于H-MOR的52%和92%。 在经过10 h的反应后,Co/H-MOR的DME转化率降至33%,Zn/H-MOR的DME转化率仍高于40%,1Co-2Zn/H-MOR的DME转化率仍保持在48%。 Co、Zn的掺入增加了催化剂的酸量和酸强度,同时在催化剂孔道中形成了金属位, 从而促进了DME羰基化反应的进行。 与Co/H-MOR催化剂相比,Zn/H-MOR的反应活性较低, 但失活速率慢;Co-Zn/H-MOR催化剂反应活性较高,并且失活速率慢。

图4 催化剂的DME羰基化性能评价Fig. 4 Evaluation of DME carbonylation performance of the catalysts

2.3 积炭分析

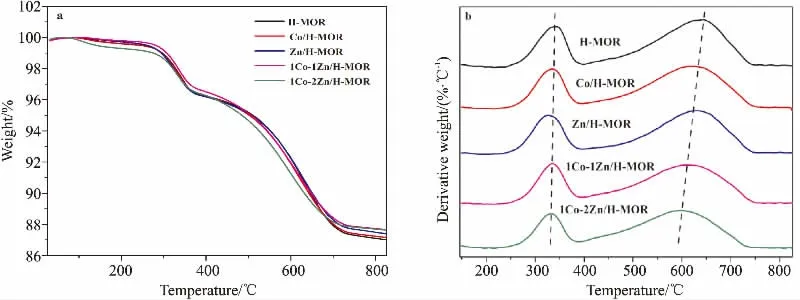

为了了解催化剂上焦炭含量和组成,对使用过的催化剂进行了热重分析。 图5a为样品的质量损失曲线,随着温度的升高,样品的质量逐渐损失。 将质量损失曲线进行微分得到图5b, 在5条曲线中出现两个明显的失重峰。 低温和高温处的失重峰分别归因于使用过的催化剂中软质焦炭和硬质焦炭的去除[19,20]。 对于Co/H-MOR、Zn/H-MOR和Co-Zn/H-MOR催化剂而言,两个失重峰与H-MOR相比均向低温区域移动。

图5 使用过的催化剂的热重分析(a)TG和(b)DTGFig. 5 Thermogravimetric analysis of the used catalysts (a) TG and (b) DTG

软质和硬质焦炭燃烧温度的差异表明,五个样品上焦炭组成不同。 软质和硬质焦炭含量由低温和高温处的失重峰面积确定,结果如表3所示。H-MOR上的焦炭含量为13.11%, 硬质焦炭比例为72.88%。Co/H-MOR 上焦炭含量和硬质焦炭比例分别为12.96%和71.29%, 较H-MOR变化不是很明显。 Zn/H-MOR上硬质焦炭比例减少至68.36%,Co-Zn/H-MOR催化剂上硬质焦炭比例也明显减少。1Co-2Zn/H-MOR上焦炭含量和硬质焦炭比例最低,分别为12.34%和67.26%。这些变化表明Zn的掺入抑制了催化剂上焦炭的沉积和软质焦炭向硬质焦炭的转化,并且随着Co-Zn/H-MOR催化剂中Zn含量的增加对焦炭的抑制更加明显。

图6 使用过的催化剂中有机物的GC-MS色谱图Fig. 6 GC-MS chromatograms of the organic materials in the used catalysts

通过GC-MS研究使用过的催化剂上焦炭的化学组成,结果如图6所示。 色谱图中的物质由NIST数据库对比分析得到。保留时间在20 min以内,使用过的催化剂上主要是金刚烷和甲基苯。 保留时间超过20 min, 使用过的催化剂上主要是多环芳烃。 Co/H-MOR、Zn/H-MOR和Co-Zn/H-MOR催化剂上多环芳烃含量明显少于H-MOR催化剂,表明Zn的掺入在一定程度上抑制了催化剂上焦炭的沉积。

3 结论

采用水热合成法和离子交换法制备了H-MOR、Co/H-MOR、Zn/H-MOR 和Co-Zn/H-MOR等金属改性催化剂。N2吸附/脱附、XRD和SEM等表征结果表明,离子交换过程没有对丝光沸石的骨架结构造成破坏。 NH3-TPD结果表明,Co、Zn的掺入增加了酸量和酸强度, 从而提高了催化剂的反应性能。 对于HMOR催化剂,DME转化率最大值为52%,在10 h后降至24%。 Co/H-MOR、Zn/H-MOR 和Co-Zn/H-MOR催化剂的DME转化率和MA选择性明显提高。1Co-2Zn/H-MOR表现出最佳的催化性能, 在200 ℃、1.0 MPa和空速2040 mL/(g·h)的条件下,DME转化率和MA选择性的分别达58%和96%。

TG和GC-MS的分析结果表明,与H-MOR催化剂相比,Co/H-MOR、Zn/H-MOR和Co-Zn/H-MOR催化剂上的焦炭含量和硬质焦炭比例明显减少。 保留时间超 过20 min 后,Co/H-MOR、Zn/H-MOR 和Co-Zn/H-MOR催化剂上多环芳烃含量明显少于H-MOR催化剂。 Zn的引入在一定程度上抑制了催化剂上焦炭的沉积和软质焦炭向硬质焦炭的转化。