老化时间对Cu/SiO2催化乙酸加氢制乙醇的影响

2021-01-23常苏杰徐晨阳申曙光

常苏杰,徐晨阳,吴 涛,申曙光

(太原理工大学 化学化工学院,山西 太原 030024)

由于石油资源短缺且不可再生,人们纷纷找寻可替代的新型能源, 而乙醇作为石油的替代品,不仅是有机合成的重要原料,也广泛用于与汽油混合或直接用作汽车燃料[1],发展前景广阔。 目前,乙醇的生产方法主要有生物质发酵法、乙烯水合法和合成气法[2,3]。 由于石油资源的萎缩和发酵法的高成本,合成气法制乙醇的技术引起了广泛的关注[4,5]。 合成气法中,合成气直接合成乙醇虽然是最理想的工艺路线,然而该法目前存在选择性低等问题,仍难于工业化;合成气间接合成乙醇,乙酸及乙酸酯加氢路线的原料消耗相当, 但酯化加氢工艺路线长,公用工程消耗大于乙酸直接加氢[6]。 乙酸加氢路线流程短、生产成本低,是具有较强竞争力的合成气法工艺路线。

乙酸加氢的常用催化剂有贵金属催化剂 (如Pd、Pt、Rh)和非贵金属催化剂(如Cu、Ni、Zn、Cr)。 曹肃峰等[7]用Sn改性的Pt-Sn/SiO2催化乙酸加氢制乙醇,发现Sn的引入可以改善Pt在催化剂中的分散, 并推断Sn的氧化物对羰基的活化起重要作用。 Dong 等[8]研究了Cu2In/SBA-15催化乙酸加氢制乙醇的反应,发现Cu2In合金可以加速乙酸的分解,并阻碍乙酰基和乙氧基结合成乙酸乙酯,从而获得较高的乙醇选择性。 陈磊等[9]考察了Cu-Fe/SiO2催化乙酸加氢制乙醇的反应,发现乙酸乙酯的选择性较高,Cu-Fe/SiO2上铁氧化物相上的氧空缺位为乙酸的吸附和反应提供活性位、Cu0活化氢气并通过氢溢流作用向活性位提供活化的H原子。 由于贵金属催化剂存在成本高、反应条件严苛等问题[10],非贵金属催化剂成为研究乙酸加氢制乙醇的重点。 非贵金属催化剂一般优选铜基催化剂[8,9,11,12],基于铜基氧化铬负载型催化剂中Cr对健康和环境的潜在危害,人们更多地集中于研究安全性高、成本低的SiO2负载型催化剂[13],其中关于提高Cu/SiO2催化剂稳定性和性能的研究较多,主要集中在不同的催化剂制备方法、 载体改性、掺杂助剂以及反应条件的优化等方面。 蒸氨法是制备Cu/SiO2的常用方法,然而影响该方法的制备因素有很多,其中蒸氨温度、焙烧温度、铜氨比以及加料顺序已经被人们进行了较为系统的研究[14-17]。 尽管这些采用蒸氨法制备Cu/SiO2催化剂的研究,使用的原料和原料组成基本相同,但是在蒸氨法过程中不同细节与因素的控制, 会使催化剂的结构有较大差异,进而使制得的催化剂催化性能存在差别。

在研究蒸氨法制备过程的影响因素中, 铜氨溶液与硅溶胶混合后的老化时间鲜有研究。 杨文龙等[18]对老化阶段的铜氨溶液与硅溶胶混合的中间体直接洗涤、干燥、焙烧后做了分析,没有完成蒸氨等后续的制备,缺乏老化时间对最终催化剂结构与性能的影响。 但开展老化时间对最终形成催化剂结构和性能影响的研究是必须的。 基于此,本文对氨蒸法制备Cu/SiO2催化剂的老化时间做进一步的研究,通过对老化时间这个中间阶段影响因素的改变,考察老化时间对对最终催化剂结构与性能的影响,并评价其在乙酸加氢制乙醇中的催化性能。

1 实验部分

1.1 催化剂制备

将14.25 g硝酸铜溶解在10 mL去离子水中,加入30 mL质量分数为28%的氨水并搅拌30 min。然后在室温条件下将一定量的25%硅溶胶滴加到均匀搅拌的铜氨络合物溶液中,再分别以t=0 h、2 h、4 h、6 h、8 h 的时间进行老化搅拌, 悬浮液的初始pH为11~12之间。然后在升温至90 ℃的恒温水浴锅中持续搅拌,当悬浮液的pH介于6~7时,终止蒸氨过程。 取出催化剂胶体, 用去离子水洗涤并在120 ℃下干燥过夜。 将催化剂前体在静态空气中在500 ℃下煅烧4 h,压碎成粒并筛选20~40 目的颗粒,记为Cu/SiO2-t。

1.2 催化剂表征

N2吸脱附测试采用北京精微高博科学技术公司JW-BK132F型比表面积及孔径分析仪,比表面积采用BET方程由样品的吸附-脱附等温线计算,孔径分布用BJH 等效圆柱模型计算。 H2-TPR 测试采用天津先权TP-5080 化学吸附仪,取50 mg 的催化剂样品在30 mL/min的5%H2/Ar混合气中以10 ℃/min的速率由室温开始还原至800 ℃。 XRD研究采用日本岛津XRD-6000 型X射线衍射仪,粉末压片法,Cu靶激发的Kα 辐射源,Ni 滤波λ为0.15405 nm。 FT-IR采用Nicolet Magna-IR55 型傅里叶变换红外光谱仪,使用KBr压片法,扫描范围400~4000 cm-1,速率为0.6329 cm/s。

1.3 催化剂性能测试

乙酸加氢制乙醇实验在自制固定床上进行,将3 mL催化剂装入内径为8 mm的不锈钢反应管中,将热电偶插入催化剂床内。在反应之前,催化剂在300 ℃的氢气气流中还原8 h,升温速率为1 ℃/min。待还原完成后将乙酸与氢气汇合,经过预热炉预热后进入反应器。 待整个反应系统稳定后开始收集产物,气相产物通过气体在线分析仪和气相色谱测定主要气体组分,液相产品在气相色谱上进行分析。 每组产品收集时间为1 h,每个催化剂平行测定3次,将均值视为测定结果。 结合气相色谱的内标法进行碳平衡计算:

原料总碳数(mol):

气体总碳数(mol):

产物液料总碳数(mol):

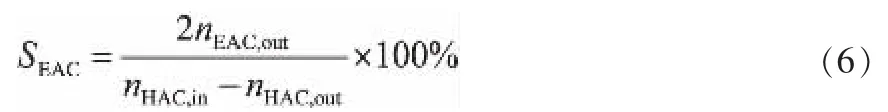

通过碳平衡求得产物乙醇的物质的量nEtOH,out、乙酸乙酯物质的量nEAC,out以及产物液料中剩余乙酸物质的量nHAC,out,再按下面的公式进一步计算各物质转化率和选择性:

乙酸转化率:

乙醇选择性:

乙酸乙酯选择性:

乙烷和乙烯总选择性:

2 结果与讨论

2.1 催化剂表征结果

图1为不同老化搅拌时间制备的催化剂的氮气吸脱附等温线。 由吸脱附等温线可知,不同老化时间制备的催化剂为IUPAC 分类标准中的IV型等温线,均为介孔结构。 低压区几乎没有吸附量,说明基本上没有微孔。而在P/P0=0.7~1.0的高压区范围内明显的滞后环均属于H3型,这说明它们的结构中存在片层结构可能是硅酸铜。

图1 不同老化时间制备的催化剂的氮气吸附/脱附等温线Fig. 1 Nitrogen adsorption-desorption isotherms of catalysts prepared at different aging times

图2 不同老化时间制备的催化剂的孔径分布图:0~45 nm处的孔径分布(a)和0~4.5 nm处的孔径分布(b)Fig. 2 Pore size distribution of catalysts prepared at different aging times: pore size distribution at 0-45 nm (a) and pore size distribution at 0-4.5 nm (b)

图2是不同老化搅拌时间制备的催化剂孔径分布。由图可知,Cu/SiO2中主要包含2.5~3.5 nm处的小介孔和5~40 nm处的大介孔。随着老化时间的延长,分布在2.5~3.5 nm处小介孔的数量显著增加,5~40 nm处的大介孔逐渐减少。 而有文献指出层状硅酸铜会具有丰富的2~3 nm的孔道[19,20]。 因此,上述小介孔数量的增加表明了层状硅酸铜的增加。

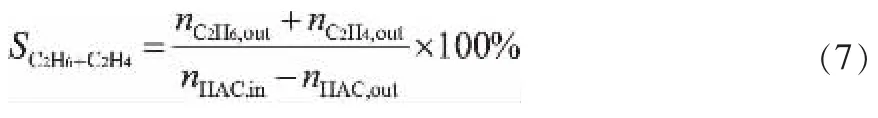

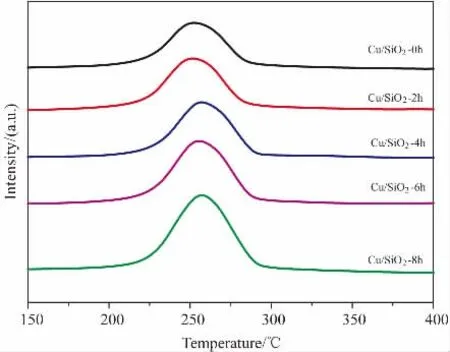

不同老化搅拌时间制备的催化剂的物化指标如表1所示。 由表可知,随着老化时间的延长,催化剂的比表面积呈现增长的趋势,这是因为老化时间的延长可以使铜氨络合物与载体SiO2更加充分地结合,从而在蒸氨法制备过程中形成更多的层状硅酸铜结构[14]。层状硅酸铜结构中铜和硅之间通过Si-OCu键连接,而铜原子之间又通过羟基桥接,因此在还原过程中易被还原成Cu+。 相关研究表明Cu+在催化草酸酯加氢反应中具有重要作用[21]。 与比表面积变化趋势不同的是,随着老化时间的延长孔径呈现先增加后减少的趋势,前期的增加可能是因为层状硅酸铜的初步形成到逐步增长的影响,后期的减少可能是因为催化剂上大介孔减少而小介孔增多,更多的铜负载到孔道上堵塞后滞,导致催化剂的孔容和平均孔径的减小,比表面积增大[22]。

表1 不同老化时间制备的催化剂的物化指标Table 1 Physicochemical properties of catalysts prepared at different aging times

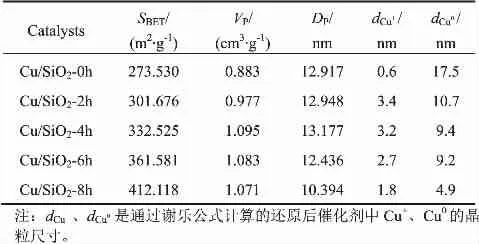

图3是不同老化时间制备的催化剂H2-TPR图谱。 图中五种催化剂都仅有一个低温区250~300 ℃的还原峰,而并没有出现高温区的峰[22],这说明催化剂上活性组分Cu分散良好,并没有较大的氧化铜颗粒。 五种催化剂的还原温度和还原峰的强度均随着老化时间的延长而升高变强,说明催化剂上氧化铜与载体之间的相互作用随着老化时间的延长有所增强,此外还原峰的大小从侧面可以说明催化剂上可被还原的铜物种含量随着老化时间的延长也是有所增加的。

图3 不同老化时间制备的催化剂H2-TPR图Fig. 3 H2-TPR profiles of catalysts prepared at different aging times

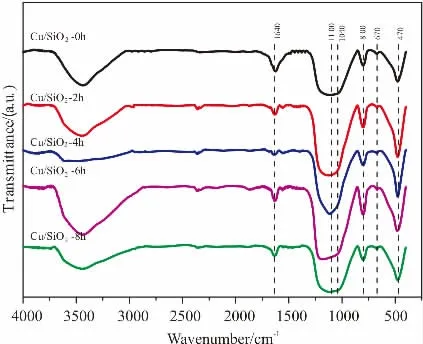

不同老化时间制备的催化剂的FT-IR谱图如图4所示,1640 cm-1处的小峰为催化剂表面吸附水的羟基伸缩弯曲振动。 1100 cm-1为无定型结构二氧化硅上的Si-O反对称伸缩振动,800 cm-1和470 cm-1为Si-O对称伸缩振动[18]。

图4 不同老化时间制备的催化剂FT-IR谱图Fig. 4 FT-IR spectra of catalysts prepared at different aging times

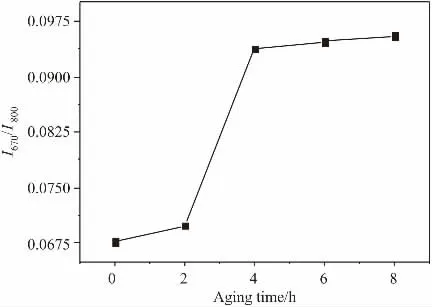

利用红外光谱技术测定层状硅酸盐的丝状化合物[20],得到如上图4谱图,在670 cm-1处δOH振动吸收峰和1040 cm-1处肩峰νSiO的出现说明了催化剂上有层状硅酸铜的形成[14]。有文献指出,虽然不知道相应红外波段的消光系数,无法定量计算层状硅酸铜的数量,但可以采用670 cm-1处的峰面积与800 cm-1处的峰面积的比值来表示层状硅酸铜的相对量,记作I670/I800[20]。 I670/I800与老化时间的关系如图5所示,随着老化时间的延长,新制催化剂中层状硅酸铜的相对含量逐渐增加并趋近稳定,老化4 h制备的Cu/SiO2催化剂上层状硅酸铜的相对含量达到0.0938, 当进一步延长老化时间,催化剂上层状硅酸铜的相对含量仍然有所增加,但整体趋势趋近于稳定。结合BET结果可知,随着老化时间的延长,催化剂的小介孔增多,比表面积增大,这是由于催化剂上层状硅酸铜的相对含量增加导致的结果。

图5 不同老化时间制备的催化剂的FT-IR谱图中波数为670 cm-1处与波数为800 cm-1处的峰面积比Fig. 5 Ratio of peak areas at wavenubers of 670 cm-1 and 800 cm-1 in FT-IR spectra of catalysts prepared at different aging times

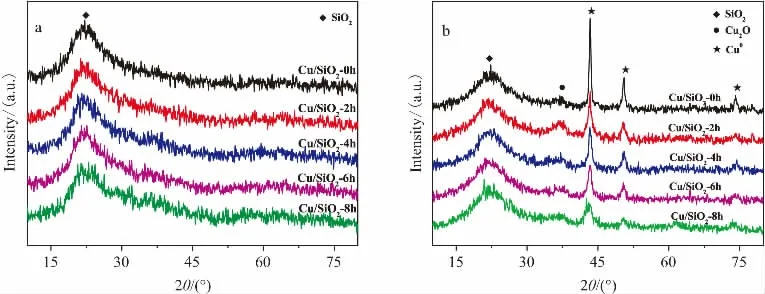

图6a为不同催化剂煅烧后的XRD图谱。 五种不同老化时间制备的催化剂仅在2θ=22.1°处观察到一个明显的宽峰,而这个位置是无定型二氧化硅的特征衍射峰[14],结合H2-TPR图谱中不同老化时间制备的五种催化剂上均有一个铜氧化物的还原峰,说明活性组分铜物种在新制备的催化剂上具有良好分散性。 图6b为还原后的催化剂Cu/SiO2的XRD图谱,其中2θ=36.9°处的峰是Cu2O的特征衍射峰。 与未老化的催化剂相比,Cu/SiO2-2h催化剂的Cu2O衍射峰明显增强。 随老化时间的进一步增加, 催化剂的Cu2O衍射峰明显下降。 结合FT-IR表征结果可以说明,前期未老化制得的催化剂由于没有更好地使铜氨溶液与硅溶胶均匀混合,而使蒸氨法制得的催化剂得到较少的硅酸铜结构,从而使还原后的催化剂获得很少的Cu2O物种。老化时间为2 h以后制得的催化剂在还原后,随着老化时间的延长,峰强度呈现逐渐减少的趋势,说明Cu2O比未老化的催化剂形成的更多,而且在老化时间6 h以后制得的催化剂可以获得更好的分散度。 表1的还原催化剂Cu+晶粒尺寸具有相同的变化,有文献指出Cu2O在加氢过程中具有提供电子进行活化羰基的作用,从而影响催化剂的加氢活性[21,23]。 2θ分别位于43.3°、50.4° 以及74.2°处的衍射峰是Cu0的特征衍射峰。 随着老化时间的延长, 催化剂上的Cu0峰强度呈现出逐渐减少的趋势,且表1中Cu0晶粒尺寸具有相同的变化,这说明老化时间越长制备的Cu/SiO2催化剂上的Cu0分散度越高。 二氧化硅载体表面的Cu0吸附氢气分子,并活化作氢气分子裂解开形成两个活性氢H*,为加氢过程提供氢源[21,23]。

图6 不同老化时间制备的催化剂煅烧后(a)和还原后(b)的XRD谱图Fig. 6 XRD patterns of calcined (a) and reduced (b) catalysts prepared at different aging times

2.2 老化时间对催化剂上乙酸加氢性能的影响

乙酸在加氢过程中,通常认为羧酸分子首先吸附在金属表面上解离成乙酰基中间物种,然后吸附在催化剂表面的中间物种继续加氢生成乙醇[24]。 老化时间对催化剂的表面性质会产生影响,从而影响催化剂的性能。 通过不同老化时间制备的Cu/SiO2催化剂,在320 ℃、2 MPa、液时体积空速0.6 h-1、氢酸比(物质的量比)为5的恒定反应条件下,测试蒸氨法中不同老化时间制备的催化剂对乙酸加氢的影响,结果如图7所示。 由图7可见,不同老化时间制得的催化剂的催化效果具有明显的不同。 随着老化时间的延长,老化时间0、2、4 h的催化剂上乙酸转化率和乙醇选择性逐步增加,老化6、8 h的催化剂上乙酸转化率虽然略有下降,但基本维持稳定,相应的乙醇选择性变化不大。 催化加氢的反应过程是一个动态的过程, 其中Cu+和Cu0物种的协同作用起到了重要的影响[25],老化时间的延长使催化剂产生较多Cu+和Cu0物种, 所以乙酸转化率和乙醇选择性逐步增加。但Cu+和Cu0物种最终会形成一个较为稳定的Cu+/(Cu++Cu0) 动态平衡,乙酸转化率和乙醇选择性会趋近于稳定。 结合H2-TPR 和FT-IR 表征分析,随着老化时间的延长,催化剂中铜物种的可还原量逐步增加并趋于稳定,经还原后得到较多的Cu0,而催化剂上较多的层状硅酸铜在还原过程中可以产生较多的Cu+物种。 较多的Cu0可以活化H2形成较多活性氢H*,而较多的Cu+物种可以活化乙酸形成较多的乙酰基,活性氢H*经溢流作用溢流至Cu+活性位为乙酰基提供氢源[21,23]。 因此,随着老化时间的延长,老化时间0、2、4 h的催化剂上乙酸转化率和乙醇选择性逐渐增加。 由图知,随着老化时间的延长,乙酸乙酯选择性整体呈下降趋势最终稳定在50%左右, 但Cu/SiO2-4h催化作用下的乙酸乙酯选择性最低。 C2H6和C2H4的总选择性呈现一个火山型趋势,Cu/SiO2-4h催化下的C2H6和C2H4的总选择性最大, 而乙酸乙酯选择性最低, 可能说明了C2H6和C2H4的产生来自于乙酸乙酯减少的那部分。 由XRD分析可知,相对于老化时间更长的Cu/SiO2-6h和Cu/SiO2-8h,Cu/SiO2-4h由于较多Cu2O的结晶,而使反应中因羰基活化产生的乙酰基吸附在活性位点上的量少,或者因活性位点的较少, 生成的乙酰基中间物种很快被脱附下来,没有进一步加氢得到乙氧基,从而没有更多乙酸乙酯的生成,而转向了不凝气C2H6和C2H4的生成。随着老化时间的延长, 乙醇的得率在逐渐增加,而乙醇和乙酸乙酯的总得率也增加。 Cu/SiO2-6h和Cu/SiO2-8h催化剂都获得了较好的催化效果,但考虑到催化剂制备的耗时问题与经济性,6 h为蒸氨法制备Cu/SiO2最合适的老化时间,Cu/SiO2-6h具有较好的催化效果,乙酸转化率为84%,乙醇选择性为31%,乙醇和乙酸乙酯二者的总得率为67%。

图7 不同老化时间制备的催化剂的乙酸加氢制乙醇性能:产物选择性(a)和反应物转化率与产物得率(b)Fig. 7 Performances of catalysts prepared at different aging times for hydrogenation of acetic acid to ethanol: product selectivity (a) and reactant conversion and product yield (b)

3 结论

(1)老化时间对催化剂结构有重要的影响,随着老化时间的延长,催化剂会产生较多的层状硅酸铜,有助于提高催化剂的比表面积。

(2)较长老化时间不仅使Cu/SiO2催化剂在乙酸加氢反应中会产生较多的Cu0和Cu+物种,而且使Cu0和Cu+物种具有较高的分散度以及与载体较大的相互作用力,从而获得较高的乙酸转化率和乙醇选择性。

(3)使用优选老化时间为6 h制得的Cu/SiO2-6h催化剂在320 ℃、2 MPa、液时体积空速0.6 h-1、氢酸比为5的反应条件下进行乙酸加氢反应, 乙酸转化率为84%, 乙醇选择性为31%, 乙酸乙酯选择性为50%,乙醇和乙酸乙酯二者的总得率为67%。