生胶结构参数对三元乙丙橡胶性能的影响

2021-01-22杨永清马宇翔王小龙

杨永清, 马宇翔, 王小龙

(宁夏大学化学化工学院, 宁夏银川750021)

三元乙丙橡胶(ethylene-propylene-diene monomer,EPDM)性能优异,牌号众多[1]。国外合成公司主要有美国Du Pont、 德国Bayer、 日本JSR、 荷兰DSM、 意大利EniChem、 美国Exxon Mobil等公司,国内主要有吉林石化、 燕山石化等。随着我国经济持续发展,对耐高温、力学性能优异的EPDM的需求量越来越多,如何在现有配方的基础上提高其综合力学性能和耐热性,是科研人员面临的大问题。

影响硫化胶力学性能和热性能的因素主要有EPDM的型号、 补强体系、 硫化体系、 防护体系等[2-3]。目前研究较多的是对其进行补强,如添加塑料、 纤维、 橡胶、 纳米材料、 陶瓷[4-8]等。研究其型号对性能的影响较少,基于不同牌号EPDM性能参数的不同,本文中在EPDM配方的基础上,首先确定结构参数对其性能具有影响,然后根据结构参数的不同, 设计一系列不同牌号胶料之间的并用,考察微观结构如乙烯基含量、 第三单体含量、 门尼黏度等对胶料硫化性、热稳定性和力学性能等的影响规律。

1 实验

1.1 原料

三元乙丙橡胶(EPDM,工业级,日本JSR株式会社);炭黑(BC,工业级,江西黑猫炭黑股份有限公司);过氧化二异丙苯(DCP)、 三烯丙基异三聚氰酸酯(TAIC)、 氧化锌(ZnO)、 硬脂酸(S.A)、 纳米二氧化硅(SiO2)(均为分析纯,国药集团有限公司);防老剂(4010NA,分析纯,江苏省海安石油工厂)。

1.2 橡胶制备

将EPDM在开炼机塑练后,少量多次加入1/2的BC,然后将小料(S.A、 ZnO、 4010NA)依次加入,至混炼均匀,继续加剩余的BC至均匀,放置16~24 h,最后加入DCP和TAIC,混炼均匀、薄通后出片。采用平板硫化机在温度为170 ℃条件下对混炼胶进行硫化,硫化时间为10 min,对硫化胶进行结构表征和性能测试。

1.3 橡胶老化

将硫化后的EPDM放入烘箱,150 ℃下老化30 h后取出,测试其最大载荷、抗拉强度、断裂伸长率、撕裂强度和硬度等性能。

1.4 结构与性能测试

依据GB/T 528—1992,采用CTM 8050S电子万能材料机(协强仪器制造(上海)有限公司)测试橡胶的力学性能,拉伸速度为500 mm/min;依据GB/T 531—1999,采用邵氏A硬度计(高铁威尔检测仪器)测试橡胶的硬度;采用SETARAM SETSYS16综合热分析仪(TG-DSC,法国塞塔拉姆公司)测试热性能,N2氛围下,以10 ℃/min的升温速度,在50~600 ℃的温度范围内进行测量。采用无转子VR-3110硫化仪(日本,株式会社上岛制作所)测试混炼胶的硫化特性。

2 结果与讨论

2.1 门尼黏度对EPDM性能的影响

2.1.1 对力学性能的影响

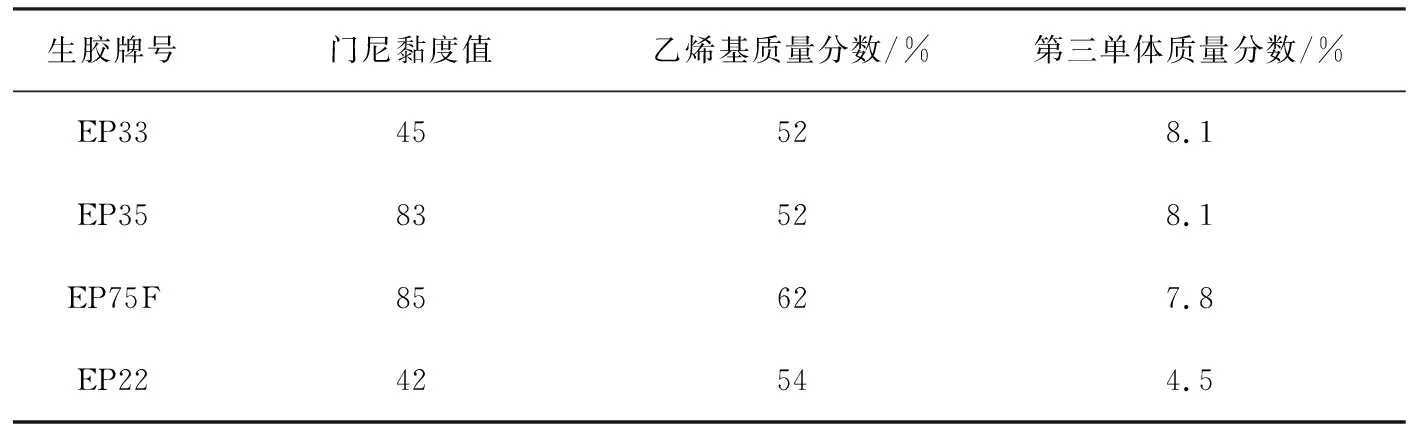

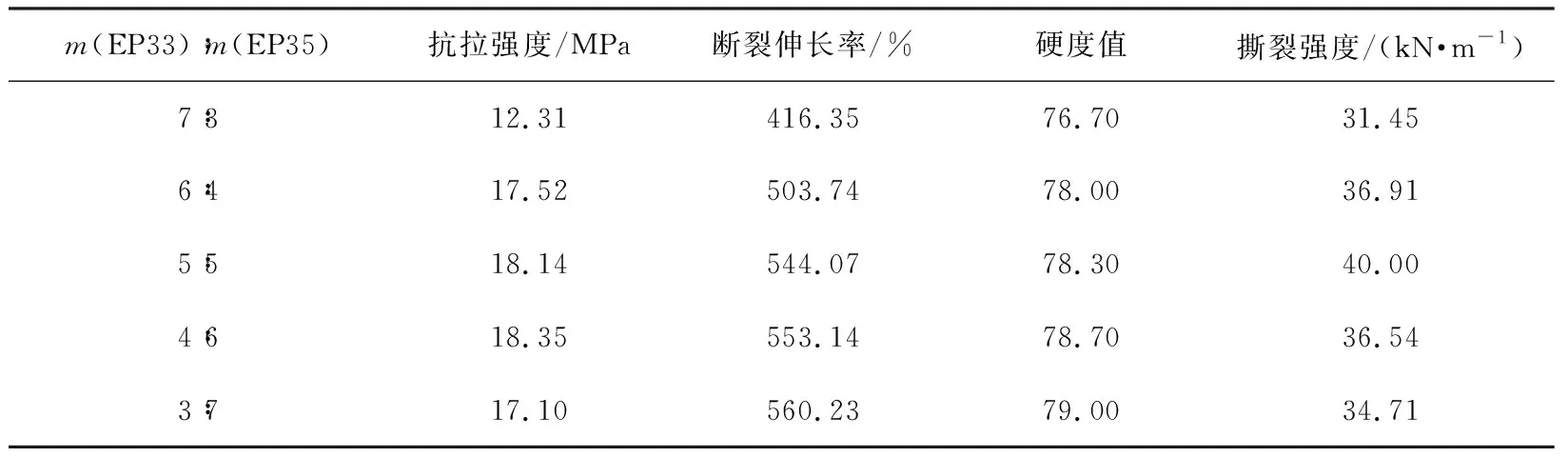

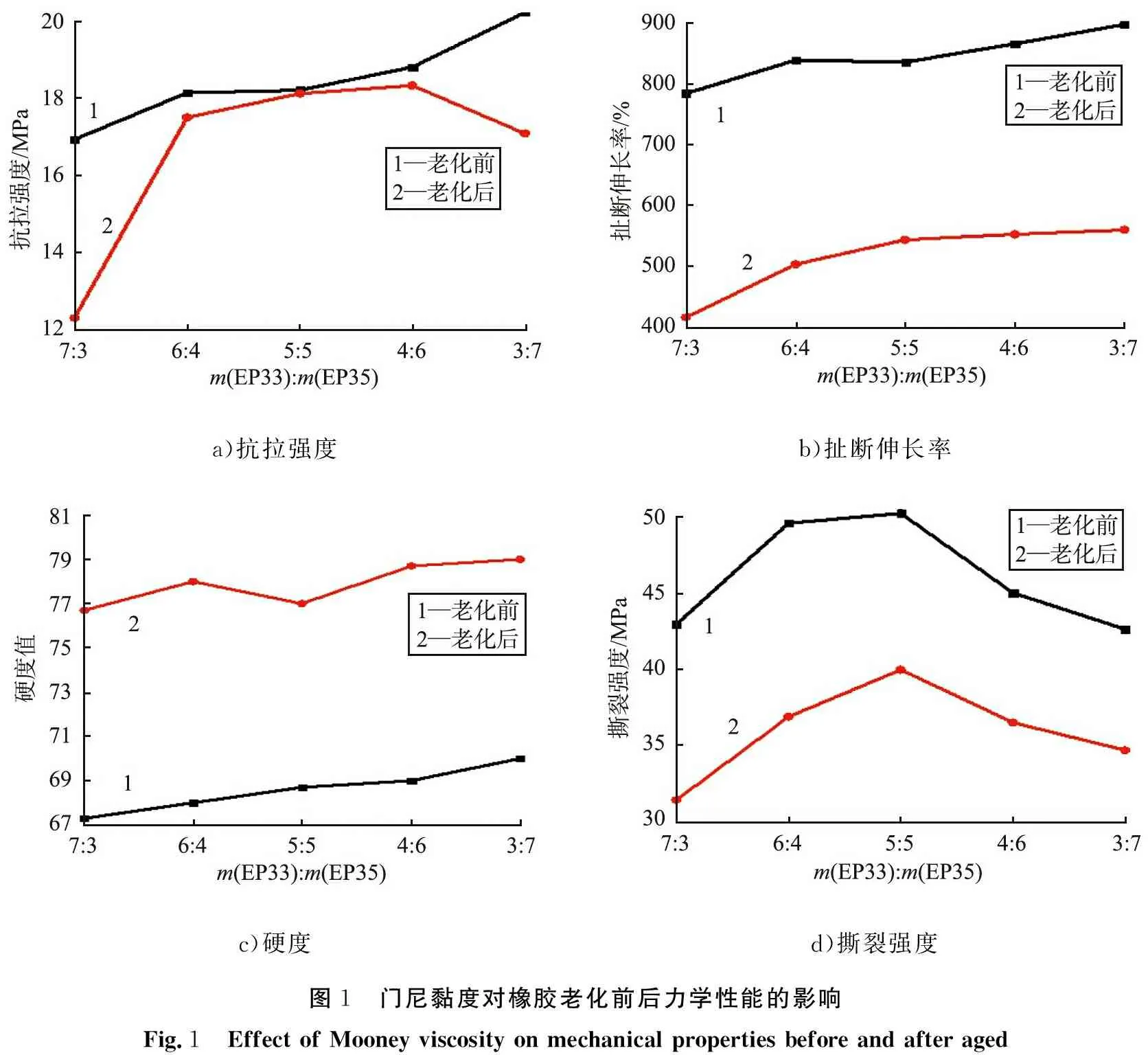

为研究门尼黏度对EPDM性能的影响,选用门尼黏度相差较大的乙丙橡胶EP33和EP35以不同质量比(7∶3、 6∶4、 5∶5、 4∶6、 3∶7)混合并用,所选橡胶的结构参数如表1所示(其中门尼黏度为预热1 min,转动4 min,125 ℃时测试,1 M=0.083 N·m),硫化胶的力学性能见表2。从表1、 2中可以看出,随着门尼黏度的增加,EPDM的抗拉强度、断裂伸长率和硬度均增大;撕裂强度先增大后减小。门尼黏度的大小反映了橡胶相对分子质量的大小,门尼黏度越大,相对分子质量越大,硫化胶的交联程度增大,力学性能也越好[9],但随着长链支化度的提高,其撕裂强度又减小。当m(EP33)∶m(EP35)=3∶7混合并用时力学性能最好,其抗拉强度为20.25 MPa,断裂伸长率为898.38%,邵氏硬度值为70.00,撕裂强度为42.67 kN/m。

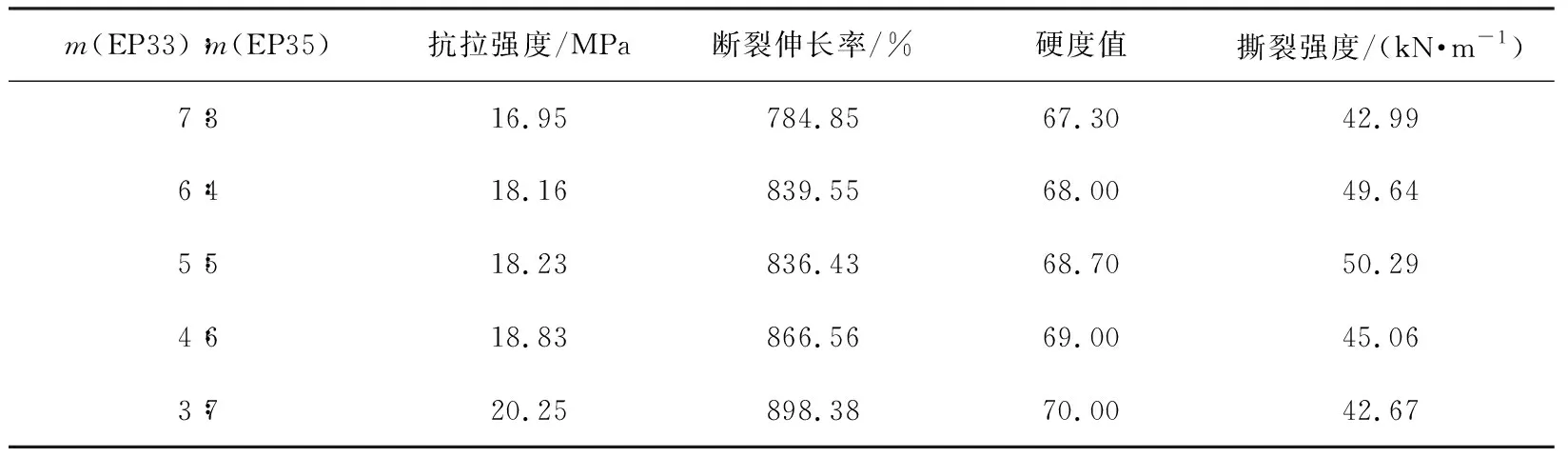

表3为橡胶老化后的力学性能,图1为门尼黏度对橡胶老化前后性能的对比图。从表3、图1中可以看出,老化后的硫化胶比未老化胶的硬度增加,而其他力学性能减小;随门尼黏度的增加,老化后橡胶的硬度、断裂伸长率增大,而抗拉强度和撕裂强度先增大后减小。门尼黏度对橡胶老化前后的力学性能具有相同的影响规律。

表1 生胶的结构参数

表2 门尼黏度对橡胶力学性能的影响

表3 老化后橡胶的力学性能

a)抗拉强度b)扯断伸长率c)硬度d)撕裂强度图1 门尼黏度对橡胶老化前后力学性能的影响Fig.1 Effect of Mooney viscosity on mechanical properties before and after aged

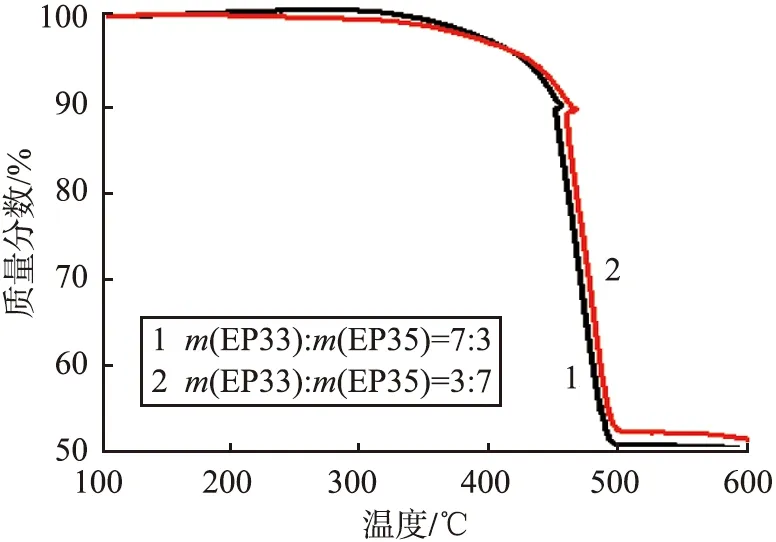

图2 门尼黏度对橡胶热性能的影响Fig.2 Effect of Mooney viscosity on thermal stability of EPDM

2.1.2 对热性能的影响

为考察门尼黏度对橡胶热性能的影响,分别测试m(EP33)∶m(EP35)为7∶3和3∶7时橡胶的热重曲线,结果如图2所示。从图中可以看出,在温度为300~500 ℃部分, 曲线有1个明显的失质量区间, 这主要是碳链降解所致, 当温度超过500 ℃时, 橡胶全部降解; 随着EP35用量的增大, EPDM的耐热性有少量的提高, 也即随着门尼黏度的增大, EPDM具有更好的热稳定性。

2.1.3 对硫化性能的影响

采用无转子硫化仪对橡胶硫化性能进行研究,考察其硫化参数。表4为门尼黏度对橡胶硫化性能的影响,其中t10为[最小扭矩+(最大扭矩-最小扭矩)×0.10]所对应的时间,即焦烧时间;t30为[最小扭矩+(最大扭矩-最小扭矩)×0.30]所对应的时间;t90为[最小扭矩+(最大扭矩-最小扭矩)×0.90]所对应的时间,即正硫化时间,表示胶料生产成型时的一次加硫条件,t90越长表示硫化速度越慢,效率越低;越短表示硫化速度越快,效率越高。从表4可以看出,随着门尼黏度的增大,硫化速度先减小了3%再增大了1.5%和8.6%,说明门尼黏度的增大能加快EPDM的硫化速度。

表4 门尼粘度对橡胶硫化性能的影响

2.2 乙烯基含量对EPDM性能的影响

2.2.1 对力学性能的影响

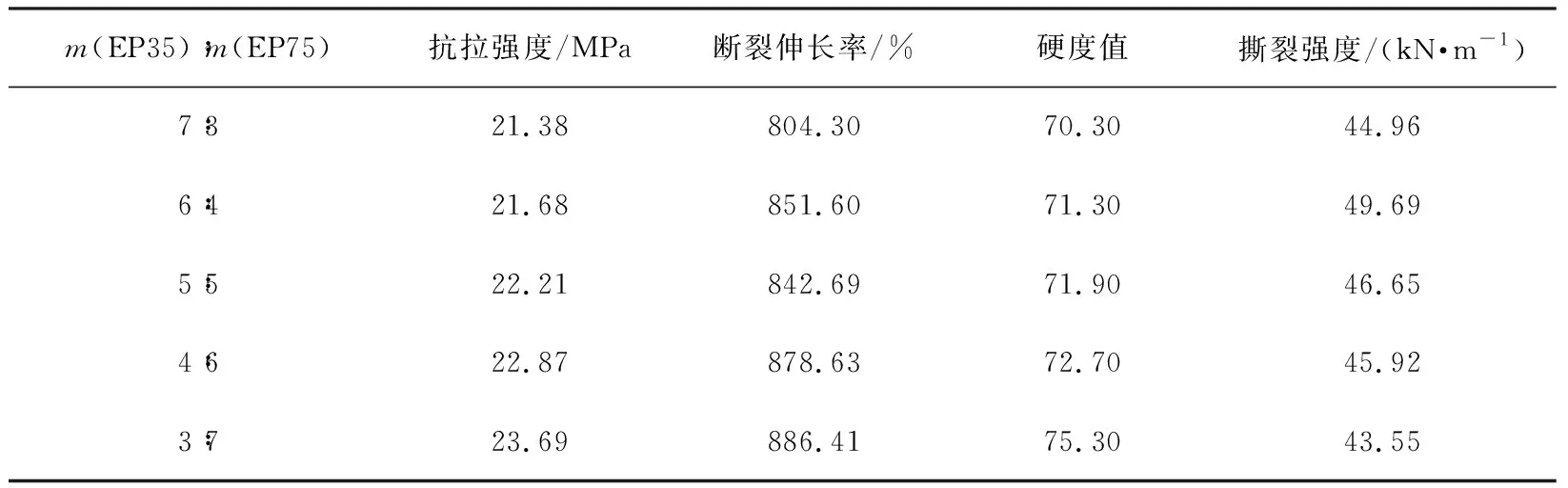

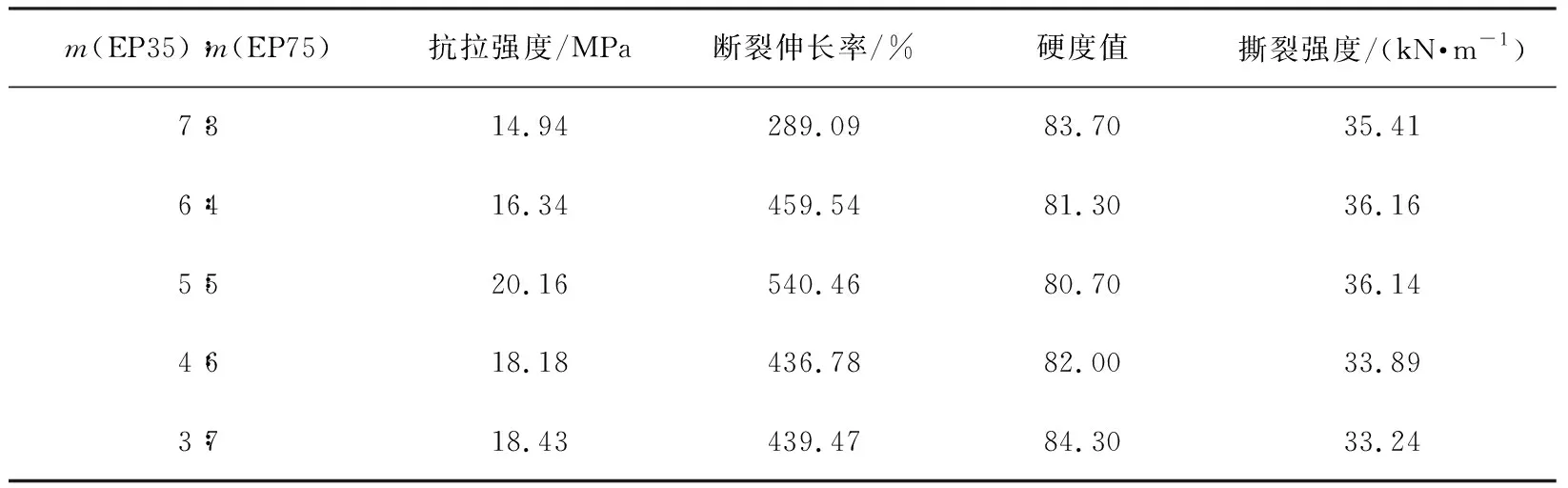

乙丙橡胶主要由乙烯、丙烯2种单体组成,共聚物中的乙烯和丙烯的比例对其加工性能和物理力学性能起决定性作用[10]。为研究乙烯基含量质量分数对EPDM性能的影响,采用乙烯基质量含量相差较大的EP35和EP75F以不同质量比(7∶3、 6∶4、 5∶5、 4∶6、 3∶7)混合并用,硫化胶的力学性能如表5所示。从表中可以看出,随乙烯基含量的增加,硫化胶的抗拉强度、断裂伸长率和硬度均增大;撕裂强度先增大后少量减小;随着乙烯基含量的增加,胶料单位体积内的双键数量增多, 硫化后线型高分子链变成网状结构, 链上的双键几乎都被交联, 分子间作用力增强, 因此强度和韧性均增大, 这与文献[11]的研究相似。 当m(EP35)∶m(EP75)=3∶7的质量比混合时, 胶料的抗拉强度为23.69 MPa, 断裂伸长率为886.41%,硬度值为75.30,撕裂强度为43.55 kN/m。

表6为老化后乙烯基含量对橡胶力学性能的影响, 图3为老化前后乙烯基含量对硫化胶性能的影响。 从图3中可以看出, 老化后的硫化胶比未老化胶的硬度增加, 其他力学性能下降; 随着乙烯基含量的增加, 老化后橡胶的硬度增大; 抗拉强度、 断裂伸长率和撕裂强度先增大后减小。 乙烯基含量对橡胶老化前后的力学性能具有相同的影响规律。 乙烯基含量越高的聚合物, 结晶性越好, 所以硫化胶的力学性能得到提高, 同时表现出更大的热塑性, 但其硫化胶在拉伸和压缩后永久变形大, 韧性下降。

表5 乙烯基含量对橡胶力学性能的影响

表6 老化后乙烯基含量对橡胶力学性能的影响

a)抗拉强度b)扯断伸长率c)硬度d)撕裂强度图3 老化前后乙烯基含量对橡胶力学性能的影响Fig.3 Effect of vinyl content on mechanical properties before and after aged

图4 乙烯基含量对橡胶热性能的影响Fig.4 Effect of vinyl content on thermal stability of EPDM

2.2.2 对热性能的影响

图4是m(EP35)∶m(EP75)以7∶3和3∶7混合时的热重曲线。 由图可以看出,m(EP35)∶m(EP75)分别3∶7的质量比混合时的失质量温度较7∶3的混合时增大了,说明随着乙烯基含量的增加,橡胶的耐热性提高,当乙烯含量高时,叔碳原子含量减少,降低了聚合物主链丙烯单元叔碳原子发生断链的概率,而乙烯结构中的碳原子稳定性又比丙烯的叔碳原子稳定性高[12-13],因此在长期高温使用环境中,较高乙烯含量的硫化胶,其耐热性能较好。

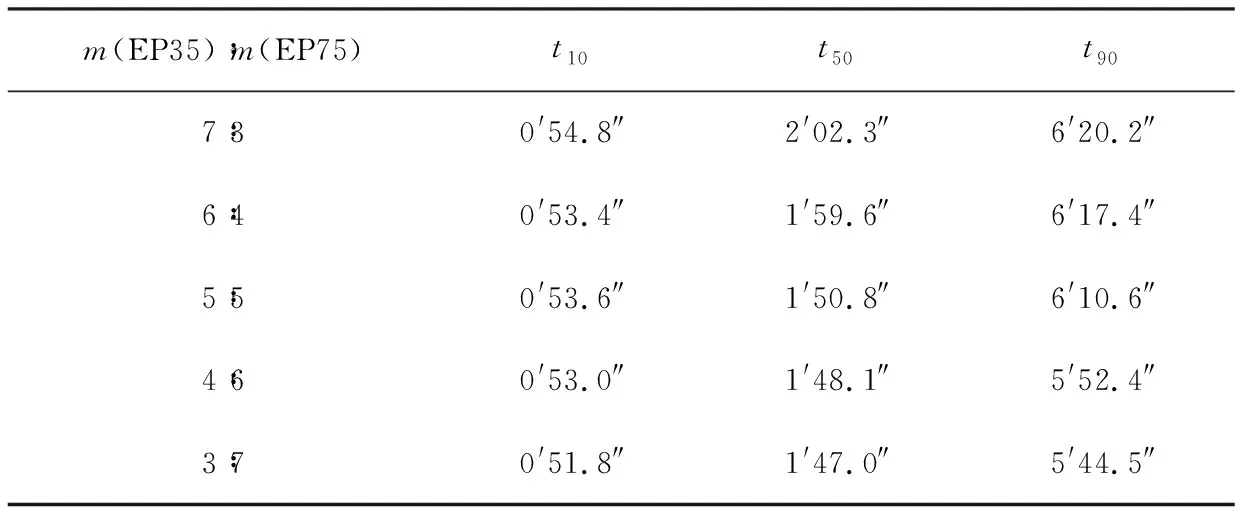

2.2.3 对硫化性能的影响

表7为乙烯基含量对橡胶硫化性能的影响。从表中可以看出,随着乙烯基含量的增加,硫化速度增大,说明乙烯基含量的增加能加快EPDM的硫化速度,因为乙烯基含量增多,双键含量增多,更有利于橡胶的硫化。

表7 乙烯基含量对橡胶硫化性能的影响

2.3 第三单体ENB含量对EPDM的影响

根据是否加入第三单体,乙丙橡胶可分为二元乙丙橡胶(EPM)和EPDM,其中第三单体主要有:降冰片烯(ENB)、双环戊二烯(DCPD)、1,4-己二烯(HD),其结构见图5。

a) EPMb)EPDMc)ENBd)DCPDe)HD图5 三元乙丙橡胶第三单体Fig.5 The third monomers of EPDM

为研究第三单体ENB含量对EPDM性能的影响,采用第三单体含量相差较大的EP33和EP22以不同质量比(7∶3、 6∶4、 5∶5、 4∶6、 3∶7)混合并用。

2.3.1 对力学性能的影响

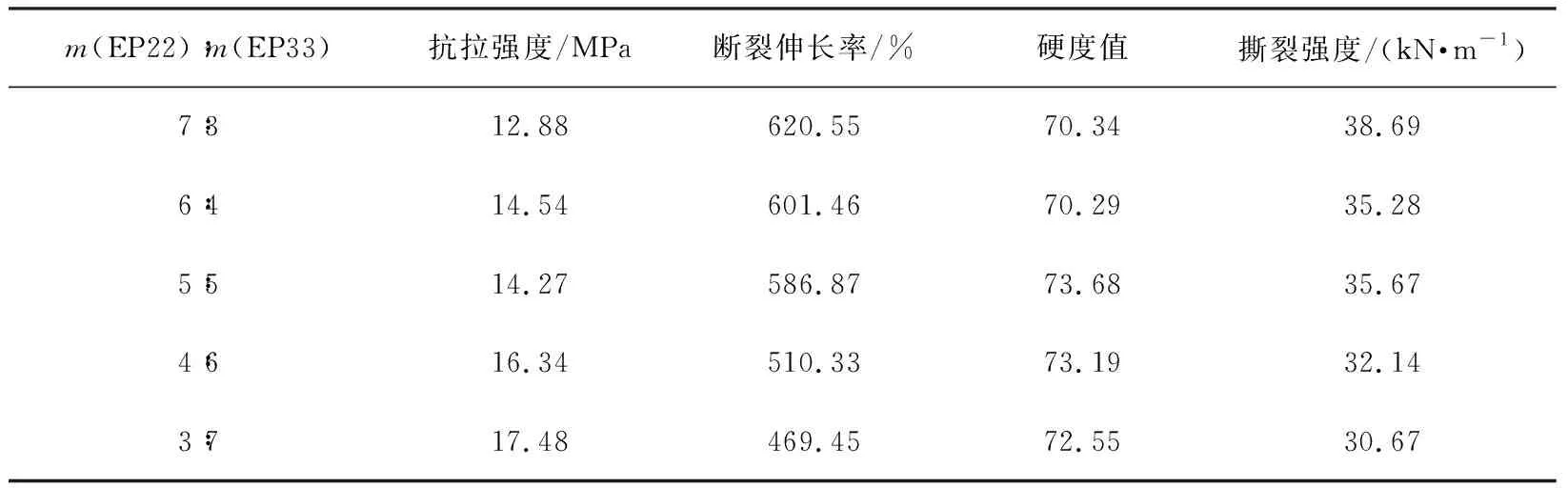

表8和表9分别为硫化前后第三单体ENB含量对硫化胶力学性能的影响。 从表中可以看出, 随第三单体含量的增加,硫化胶的抗拉强度和硬度均增加; 扯断伸长率和抗撕裂性能减小。 随着第三单体含量的增大, 胶料单位体积内的双键数量增多, 硫化后分子间作用力增强, 因此强度和硬度均增大。 当m(EP22)∶m(EP33)=3∶7混合并用时,硫化胶的抗拉强度为20.95 MPa,断裂伸长率为783.45 %,硬度值为70.10,撕裂强度为43.12 kN/m。

表8 第三单体ENB含量对橡胶力学性能的影响

表9 老化后第三单体ENB含量对橡胶力学性能的影响

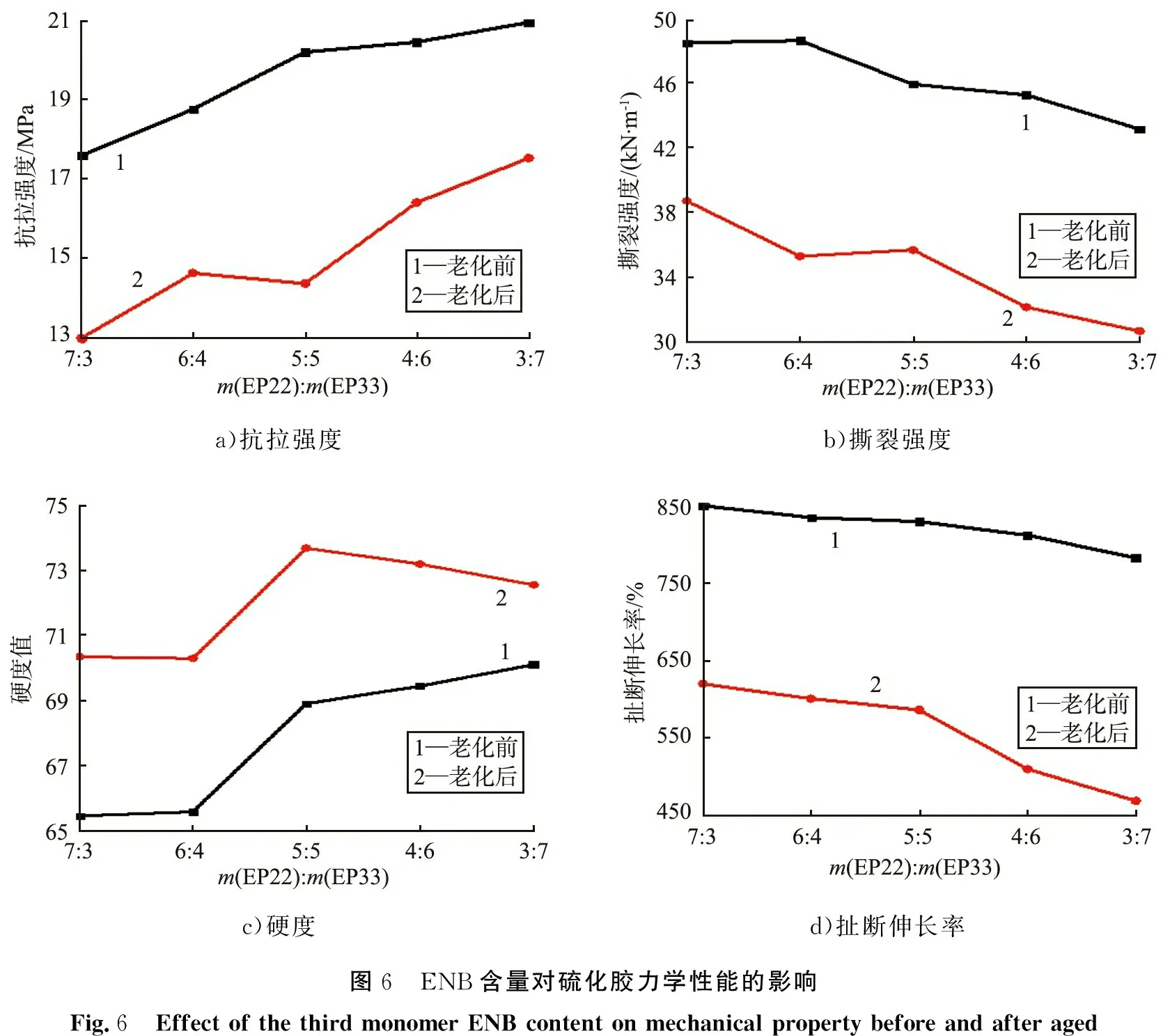

图6为ENB含量对硫化胶力学性能的影响。从图中可以看出,老化后的硫化胶比未老化胶的硬度增大,而其他力学性能下降;随着ENB含量的增加,老化后橡胶的抗拉强度、硬度增大;而断裂伸长率和撕裂强度有所下降。

a)抗拉强度b)撕裂强度c)硬度d)扯断伸长率图6 ENB含量对硫化胶力学性能的影响Fig.6 Effect of the third monomer ENB content on mechanical property before and after aged

图7 ENB含量对硫化胶热性能的影响Fig.7 Effect of the third monomer ENB content on thermal stability of EPDM

2.3.2 对热性能的影响

图7是m(EP22)∶m(EP33)分别为7∶3和3∶7混合时的热重曲线。 从图中可以看出,m(EP22)∶m(EP33)为3∶7混合时的失重温度较7∶3混合时的降低了, 说明随着ENB含量增加,橡胶内不饱和双键数增多,导致其耐热性下降。

2.3.3 对硫化性能的影响

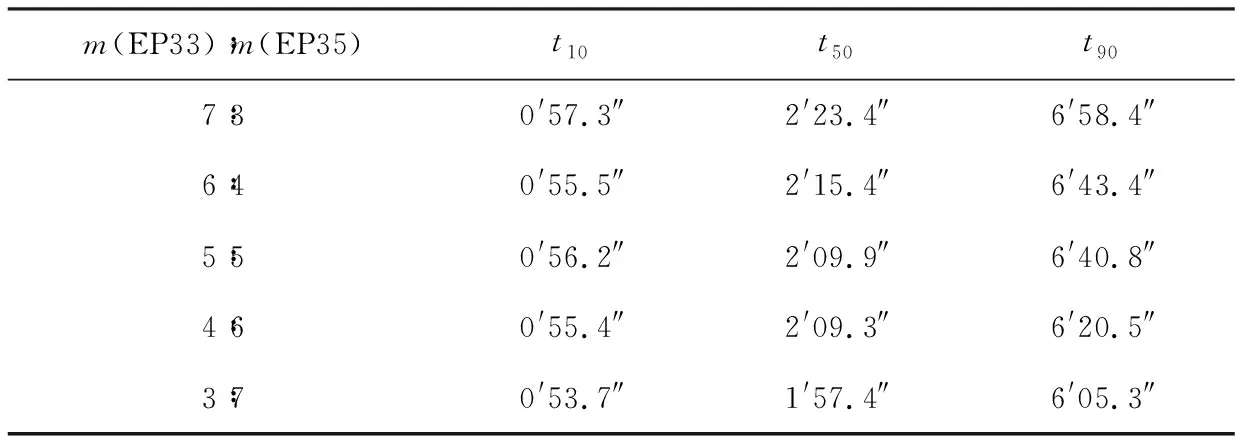

表10为ENB含量对橡胶硫化性能的影响。从表中可以看出,随着ENB含量的增大,硫化速度提高。随着ENB含量的增多,双键含量增多,更有利于橡胶的硫化。

表10 第三单体ENB含量对橡胶硫化性能的影响

3 结论

1)随门尼黏度的增大,EPDM的力学性能、热稳定性和硫化速度提高,但撕裂强度先增大后减小;当与m(EP33)∶m(EP35)=3∶7混合并用时,其抗拉强度为20.25 MPa,断裂伸长率为898.38%,硬度值为70.00,撕裂强度为42.67 kN/m。

2)随乙烯基含量的增加,EPDM的抗拉强度和撕裂强度先增大后减小,硬度增大,热稳定性提高,硫化速率加快。当与m(EP35)∶m(EP75)=3∶7混合时,胶料的抗拉强度为23.69 MPa,断裂伸长率为886.41%,硬度值为75.30,撕裂强度为43.55 kN/m。

3)随第三单体ENB含量的增加,硫化胶的抗拉强度和硬度均增大;扯断伸长率、 撕裂强度和硬度减小,硫化速度加快。当与m(EP22)∶m(EP33)=3∶7并用时,硫化胶的抗拉强度为20.95 MPa,断裂伸长率为783.45%,硬度值为70.10,撕裂强度为43.12 kN/m。

4)当与m(EP35)∶m(EP75)为3∶7混合时,硫化胶的综合性能最好。