碳气凝胶超细粉体的可控制备技术

2021-01-22于照亮彭文联刘清海代晓东

于照亮, 彭文联, 刘清海, 张 彤, 代晓东

(军事科学院防化研究院, 北京102205)

碳气凝胶是三维空间网状结构中填充气体介质的碳基凝胶材料,具有轻质、孔隙率大、可设计性强、比表面积大、导热系数小等优点[1],在许多领域应用价值较高,如储能材料[2-4]、 吸附材料[5]、隔热材料[6]、 防护材料[7]、 光电干扰材料[8-9]等。

相比于块体材料,超细粉体通常具有更大的比表面积、更好的流动性及漂浮性[10];此外,量子尺寸效应、表界面效应等特殊效应的存在使得部分超细粉体材料表现出特殊的光、磁、介电、超导等特性[11-12]。将碳气凝胶制成超细粉体对于提升材料性能,使之获得更广泛的应用具有重要意义。现有文献中关于碳气凝胶超细粉体制备方法的报道较少,其中超声波乳化法[13-14]需多次清洗、离心分离所得纳米微粒,最后将其碳化,存在过程复杂、 碳化过程发生塌陷、 粒径不可控等不足,不能完全满足碳气凝胶丰富应用场景中对性能的多样化需求。

球磨法是一种典型的自上而下制备超细粉体的方法, 通过球磨机的转动或振动使研磨球对物料造成强烈的撞击、 研磨、 剥离, 达到细化晶粒、 松弛晶格与裂解结构等效果[15]。该方法具有制备效率高、 产量大、 产率高、 可控性强等优点[16],有望实现碳气凝胶超细粉体的高效可控制备。

本文中基于球磨法, 系统研究了球磨时间、 球料比、 助磨剂等因素对碳气凝胶超细粉体制备过程的影响, 揭示了制备参数与产物性质之间的客观规律, 发展出不同性质碳气凝胶超细粉体的可控制备方法, 为碳气凝胶超细粉体的制备提供了一种新的手段。

1 实验

1.1 仪器设备与试剂

F-P2 000高能行星式球磨仪(湖南弗卡斯实验仪器有限公司);氧化锆研磨球、氧化锆研磨罐(绵阳恒川电气设备销售有限公司);SU8 020扫描电子显微镜(日本Hitachi公司);Mastersizer 3 000激光粒度分析仪(英国Malvern公司)。

间苯二酚(R)、甲醛(F)、碳酸钠(C)(分析纯,上海阿拉丁生化科技有限公司);纯净水(W)(实验室自制);十二烷基苯磺酸钠(SDBS)、聚乙烯吡咯烷酮(PVP)、柠檬酸钠(SC)(分析纯,上海阿拉丁生化科技有限公司);羟甲基纤维素钠(NaCMC,分析纯,上海麦克林生化科技有限公司)。

1.2 方法

R和F按照物质的量比为1∶2, R和C按480∶1, W和R按45∶1混合, 搅拌至溶解后放入烘箱于50 ℃下反应, 固化4 d后取出,然后用乙醇溶剂交换4次,交换完全后放入高压釜进行乙醇超临界干燥,900 ℃炭化4 h后制得碳气凝胶。

典型球磨实验(不含助磨剂)的步骤为: 1)碳气凝胶预处理: 用研钵研磨碳气凝胶, 过孔径为0.25 mm筛后作为球磨原料; 2)配置氧化锆研磨球(直径分别为10、 8、 5、 3 mm, 按质量比为4∶6∶10∶5配比), 将研磨球和预处理后的碳气凝胶原料加入研磨罐, 混匀; 3)设置球磨时间, 以400 r/min转速运行球磨仪; 4)研磨结束后过筛得到产物。

球磨时间的影响研究。球料质量比均为50∶1的情况下,球磨时间分别选取4、 12、 20、 24 h进行实验。

球料比的影响研究。分别选择球料质量比为80∶1、 65∶1、 50∶1、 35∶1、 20∶1,球磨时间均为12 h进行实验。

助磨剂的影响研究。 1)分别配制质量分数为5%的SDBS、 PVP、 SC水溶液,以及0.5%的NaCMC水溶液(该溶液黏度较大); 2)以球料质量比50∶1、 表面活性剂溶液与碳气凝胶的质量比为10∶1配置样品,400 r/min球磨12 h; 3)将球磨后的样品转移至烧杯中,筛出磨球,球墨罐与磨球均采用表面活性剂溶液洗涤; 4)将分散在表面活性剂溶液中的样品真空冷冻干燥48 h;5)干燥后的产物放入管式炉中,以10 ℃/min从室温升至400 ℃,保温1 h,去除残留的表面活性剂,获得热处理后的产物。

图1 碳气凝胶原料及不同球磨时间下的产物粒径分布Fig.1 Particle size distribution of crude carbon aerogel and as-prepared products under different ball-milling time

2 结果与讨论

2.1 球磨时间的影响

以激光粒度分析仪测试碳气凝胶原料及经过不同时间研磨的产物的粒径分布,结果见图1。从图中可以看出,碳气凝胶原料的粒径较大且分布较宽,大部分粒径在30 μm以上,分布曲线中累积分布为50%时的最大颗粒的等效直径DV(50)为135 μm,分布曲线中累积分布为90%时的最大颗粒的等效直径DV(90)为513 μm。研磨后的碳气凝胶颗粒DV(50)在2.5~3.0 μm区间, 说明通过球磨加工可以显著减小碳气凝胶的粒径,且加工后的颗粒粒径分布更窄,在0.2~52 μm区间。

从图1还可以发现,4个球磨时间(4、 12、 20、 24 h)对应的产物粒径分布曲线具有相同的主峰, 位于1.65 μm处, 说明球磨时间对球磨后的粒径分布具有明显影响, 但影响主要集中在较大粒径部分(粒径位于1.65~60.0 μm)。

粒径小于主峰峰值(1.65 μm)的部分,4个球磨时间对应的粒径分布曲线重合性较好,这是由于在干法粉碎过程中,物料粒子逐渐粉碎变小,表面能显著增加,易于团聚或附着在器壁上,形成一缓冲层,致使机械能不能传递到细小的颗粒上,使粉碎效率下降;并且随着粉碎的进行,当颗粒的粒度减小至微米级后,颗粒的裂纹和缺陷减少,强度和硬度增大,也会降低粉碎效率,使得颗粒尺寸趋于稳定,即达到“粉碎极限”[17]。

表1为不同球磨时间对应产物的DV(50)和DV(90)值。 如表所示,4个球磨时间下产物的DV(50)在2.50~3.00 μm范围内小幅变化,总体较为稳定,也佐证了“粉碎极限”的存在。

表1 不同球磨时间对应产物的Dv(50)和Dv(90)

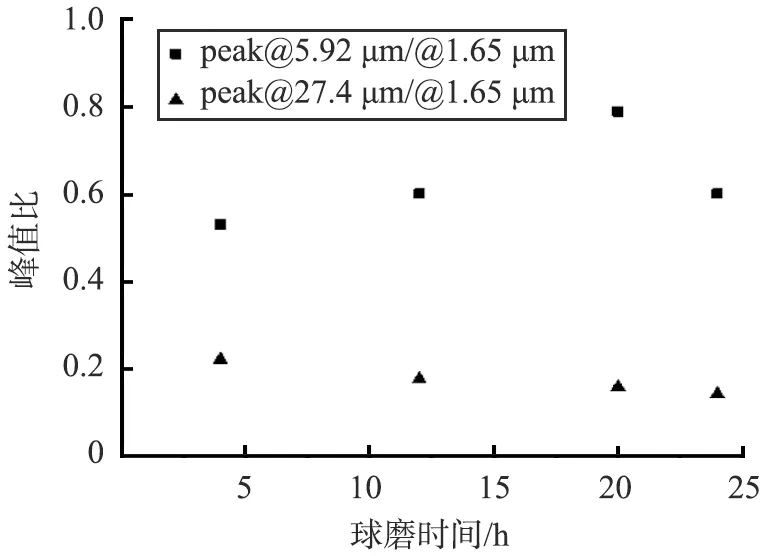

1.65~60.0 μm粒径范围部分,4个球磨时间对应的粒径分布曲线区别明显,该部分4条曲线均含有2个肩峰,分别位于5.92和27.4 μm处,这2个肩峰与主峰的峰值比和球磨时间的关系如图2所示。

图2 不同球磨时间下产物粒径分布中的5.92、 27.4 μm处的肩峰与1.65 μm处主峰的峰值比值Fig.2 Intensity ratio of shoulder peak at 5.92 and at 27.4 μm to main peak at 1.65 μm in the particle size distribution of as-prepared products under different ball-milling time

27.4 μm处肩峰与1.65 μm处主峰的峰值比, 随着球磨时间的增长而逐渐减小, 说明更长时间的球磨有利于降低大粒子比例; 5.92 μm处肩峰与1.65 μm处主峰的峰值比, 随着球磨时间的增长先增大后减小,这可能是因为该肩峰对应的粒子是大粒子被球磨成更小粒子的中间状态。如表1所示,产物的Dv(90)随着球磨时间的增长单调下降,由15.9 μm降至12.2 μm,进一步证明了延长球磨时间可帮助消除大粒子。

2.2 球料比的影响

图3为不同球料质量比时得到产物的Dv(50),随着球料比的增加,Dv(50)先减小再增大,球料比为50∶1时Dv(50)处于最低值2.58 μm。这主要是由于不同的球料比时,磨球与物料可以构成不同的堆积构型,物料在球磨过程中受到的剪切力和挤压力等不一样,粉体颗粒的破碎行为有所区别。当球料比过大时,球与球之间的缝隙过多,不能对物料进行有效研磨;当球料比过小时,研磨罐内物料过多,磨削面积不够,物料堆积还会形成缓冲层产生缓冲作用,降低研磨效率。此外,不同的球料比也会影响超细粉体粒子间的再团聚过程。以上因素综合起来,球料比能有效影响产物的粒径分布。

2.3 助磨剂的影响

图4为加入不同的助磨剂溶液所得到的研磨产物的粒径分布图。由图可知,添加助磨剂可有效改变产物的粒径分布,不同类型的助磨剂具有不同的影响效果。总体而言,与不添加助磨剂相比,添加SDBS、 PVP、 SC、 NaCMC 4种助磨剂水溶液后,产物的粒径均有所增大,Dv(50)也有不同程度的增大(见图5)。

图3 不同球料比时的产物的Dv(50)Fig.3 Dv(50) of particles prepared under different mass ratio of ball-sample图4 不同助磨剂下的产物粒径分布Fig.4 Particle size distribution of as-prepared products with/without different types of grinding aid

图5 DV(50)与助磨剂的关系Fig.5 Dv(50) of particles prepared with/without different types of grinding aid

由于在制备过程中使用了真空冷冻干燥技术,较好地避免了溶剂干燥过程中样品的板结;且干燥后的样品进行了热处理(热处理温度高于4种助磨剂的沸点至少50 ℃),有效去除了产物中的助磨剂,避免了助磨剂对产物的粘结作用,因此,认为添加助磨剂导致产物粒径变大,一种可能是球磨过程中助磨剂改变了物料的流动性,使之受力发生变化;另一种可能是溶剂(水)的表面张力较大,在冷冻干燥过程中改变了产物的粒径。

2.4 典型产物的SEM表征

为了更好地探究球磨产物的微观结构,本文中选择了球料质量比50∶1、400 r/min球磨24 h制备的碳气凝胶超细粉体,进行了SEM表征,并与碳气凝胶原料进行了对比,结果见图6。

a)球磨后b)球磨前图6 碳气凝胶超细粉体材料的SEM图像Fig.6 SEM images of carbon aerogel materials

由图可见,碳气凝胶疏松多孔,材料上分布着一个个细小的颗粒,尺寸约在几十纳米,这些细小的颗粒无论球磨前后都存在。球磨前的碳气凝胶在10 μm的视野尺度内呈现较为连续的块体结构;而球磨后的碳气凝胶分割成多个颗粒,边界清晰,尺寸在几微米到几十微米范围,实验数据与激光粒度仪测试的结果吻合得较好。

3 结论

1)基于球磨法,通过制备参数的调节,制备了多种粒径分布的碳气凝胶超细粉体,证明球磨法是可控制备碳气凝胶超细粉体的有效方法。

2)球磨时间对产物粒径分布具有明显影响, 延长球磨时间有利于降低大粒子在产物中的比例, 但4 h以上的球磨时间对小粒子影响不大, 存在“粉碎极限”效应。

3)球料质量比是影响球磨效果的重要因素,随着球料比的增加,Dv(50)先减小再增大,球料质量比为50∶1时得到Dv(50)最小值2.58 μm。

4)与不添加助磨剂相比, 添加SDBS、 PVP、 SC、 NaCMC 4种助磨剂溶液后, 产物的粒径均有所增大。

5)系统研究制备条件与产物性质的关系,实现不同性质碳气凝胶超细粉体的可控制备,为其在光电干扰、水质净化等领域的应用提供了材料保障。