基于Fluent的3D打印机成型腔内气固两相流动特性

2021-01-22蒲志新武志龙贾加亮张齐鲁

蒲志新, 武志龙, 贾加亮, 张齐鲁

(辽宁工程技术大学机械工程学院,辽宁阜新123000)

激光3D打印技术可以直接快速制造功能复杂零部件,在材料选择、设计自由度以及产品研发等方面的竞争优势明显,大大缩短加工周期,大幅减少制造准备和数据转换的时间,越来越受到大家的青睐。通过不断的生产实践,激光3D打印技术表现出传统数控加工不可替代的优势[1]。

目前,国内激光3D打印技术发展较快,但是整体性能较先进水平仍有较大差距。对3D激光打印研究,特别是控制成本、抢占技术制高点迫在眉睫[2]。

影响激光3D打印产品质量的因素有很多, 其中最主要的因素包括材料成分、 激光功率、 光斑直径,扫描的速度、 路径、 粉层厚度, 工作环境质量, 模型支撑的设置, 铺粉的平整性与稳定性、 举升机构的精度等[3]。

当采用选择性激光烧结(selective laser sintering,SLS)打印工艺时,主要运用的高分子材料包括金属和陶瓷。在打印这些材料时,它们并非是丝线状,而是聚合物粉末[4-6],在打印过程会产生“烟雾”。为了优化打印区域气体氛围质量,减少烟雾量,提高产品质量,解决企业在生产过程中遇到的问题,本文中选取铝粉作为打印材料,对激光3D打印成型腔内进行气固单向耦合分析,主要研究吹扫气、吹吸气口位置以及尺寸对成型腔内气体、烟雾(金属烧结粉末)流动特性的影响,分析烟雾形成原因。

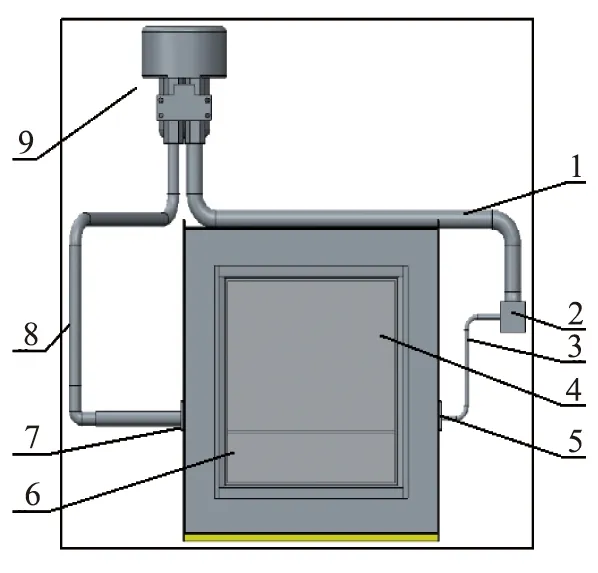

1— 吹气主管道; 2—气流分散盒; 3—气帘吹气管道; 4—成型腔; 5—出气口;6 —加工平台驱动室; 7—吸气口; 8 —吸气管道; 9—风机。图1 激光3D打印机腔体几何简化模型Fig.1 Simplified geometry model of 3D laser printer

1 物理模型

激光3D打印工作腔体简化几何模型如图1所示。该腔体氛围上、下两室,上室为成型腔,下室为加工平台驱动腔。其中主要参数有腔体尺寸、成型腔尺寸、吹气口尺寸、吸气口尺寸等,如图2所示,具体数据见表1。在研究分析的过程中不考虑腔体厚度、外界环境温度变化等因素影响。

2 网格模型

本文中主要分析激光3D打印机成型腔内流体情况,所以运用Creo对成型腔进行三维建模,并应用Fluent对成型腔进行非结构化网格划分,网格单元为正四面体,全局尺寸为0.5 mm,对吹、吸气口网格进行局部加密处理,在壁面处进行设置边界层网络,网格增长率为1.15,模型节点数为45 577,单元数为239 213,图3为网格模型示意图。经过网格质量验证后,网格质量平均值为0.693 6[7]。

a)主视图b)左视图图2 激光3D打印机腔体结构示意图Fig.2 Schematic diagram of cavity structure of laser 3D printer

表1 主要参数

3 数学模型

3.1 控制方程选择

在成型腔内存在气固两相流, 烟雾颗粒不均匀离散分布于整个腔室。 固体颗粒在流体中为稀疏相, 本文中仅考虑气流对固体粒的作用, 不考虑固体颗粒对气流的影响, 即单向耦合法, 因此颗粒的运动轨迹采用单向耦合的拉格朗日方法进行追踪, 也就是先计算流场, 然后计算流场对颗粒作用力, 而不考虑颗粒对流场的影响[8-9]。利用压力耦合式方程组的半隐式算法SIMPLE, 并做出以下假设: 不考虑重力、 浮力因素影响; 腔室内气体不可压缩且充分湍流; 边界无滑移, 忽略流体流动时黏性耗散所产生的热效应, 则连续性方程、 动量方程以及能量方程如下[10]。

a)吸气口b)吹气口图3 网络局部加密模型Fig.3 Network local encryption model

连续性方程:

(1)

式中:ρ为流体密度, kg/m3;t为时间,s;u、v、w分别为x、y、z方向的速度分量,m/s。

能量方程:

(2)

式中:cp为流体的比热容,J/(kg·K);T为热力学温度,K;qx、qy、qz分别为x、y、z方向单位面积热传导率, W/m2;qb为源项, W/m2。

动量方程:

(3)

(4)

(5)

式中;p为流体的静压强, Pa;τij为应力张量的9个分量, Pa,i、j均分别可取x、y、z;fx、fy、fz分别为3个方向上的体积力,N。

本文中进行数值模拟时采用k-ε湍流模型[11]:

(6)

(7)

式中:k为湍流动能;ε为湍流耗散率;Gk为由于平均速度梯度引起的湍动能k的产生项;Gb为由于浮力引起的湍动能k的产生项;ui为液相速度分量, m/s;μt湍流黏性系数,μt=ρCμk2/ε;ρ为流体密度, kg/cm3;σk、σε分别为与湍动能k和耗散率ε对应的普朗特数;Cμ、C1ε、C2ε分别为经验常数,分别取0.09、 1.4、 1.92。

3.2 边界条件设定

通过大量实验,3D打印成型腔内吹扫气最适宜风速为3 m/s,风速过大会对烧结区未成型铝粉造成影响,增加生产成本和原料消耗 ,风速过小则不能使水平气流有效阻隔烟雾与产品接触,使产品结构精度、密度达到要求,所以吹气口采用速度入口,速度值设定为3 m/s,方向垂直于吹气口面;吸气口选择压力出口;壁面条件设置为wall,下部壁面设置为wall-jet,其他保持默认。

4 模拟结果分析

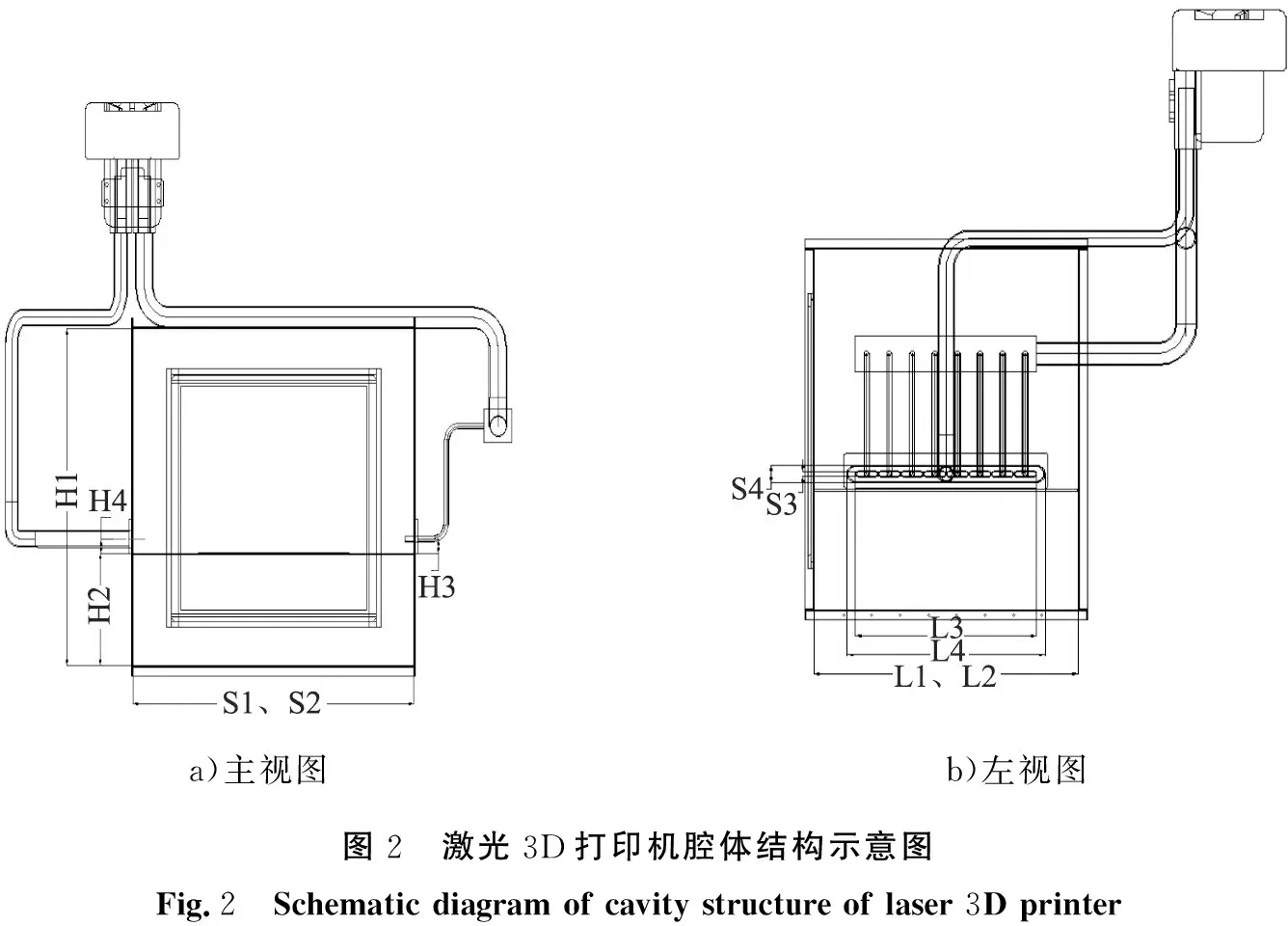

4.1 现有结构形成烟雾原因分析

图4是成型腔内流道速度矢量图。吹气口长、 宽、 高尺寸分别为320、 8、 226 mm,吸气口长、宽、高尺寸分别为350、 28、 226 mm,其中右侧下方为流道进口,左侧下方为流道出口。从图中可以看出,气体进入流道后,在吹吸气口间形成水平气流,可以在一定程度上阻断烟雾与产品接触,由于气体的发散性,在成型腔上部空间形成涡流区域,增加烟雾及气体在腔内滞留时间。随着生产加工时间持续增加,形成较多烟雾,一方面不利于操作者实时观察加工动态,另一方面烟雾增加会加大固体小颗粒对激光镜片的附着量,对3D打印设备的稳定性能产生不利影响,这一点通过对固体颗粒轨迹追踪仿真结果(见图5)进一步得到验证,通过分析可以得到与实际生产中相同的结果,证实该结构的确存在不合理之处,对实际生产造成困扰。

图4 成型腔内流道速度矢量图Fig.4 Velocity vector diagram of flow channel in forming cavity图5 固体颗粒轨迹图Fig.5 Trajectory of solid particles

4.2 吹吸气口位置对烟雾量的影响

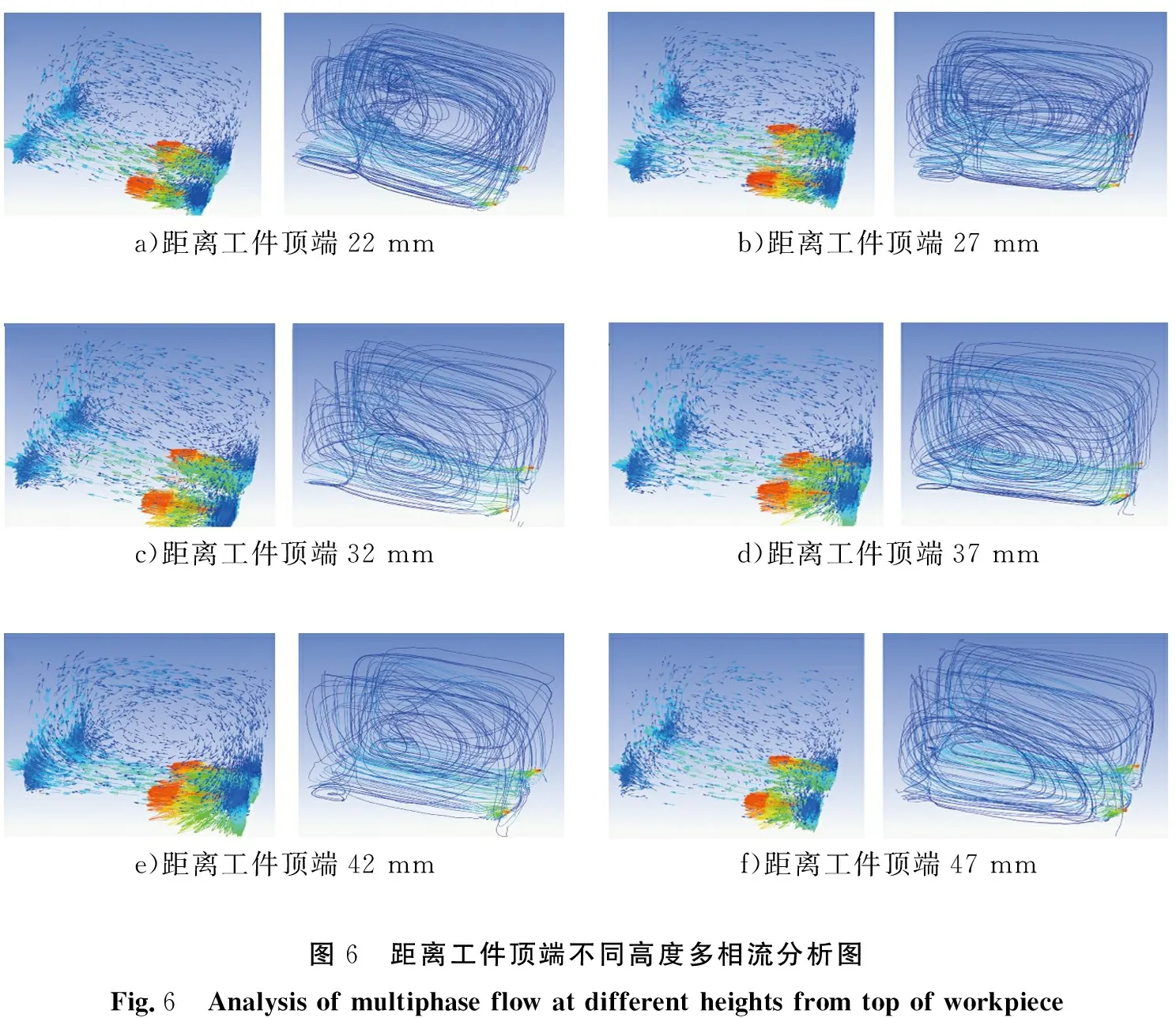

为了研究吹吸气口位置对烟雾量的影响,分别设置吹吸气口距离工件顶端分别为22、 27、 32、 37、 42、 47 mm,吹吸气口长、宽尺寸保持不变,可以得到如图6所示的速度矢量图(左侧)以及烟雾颗粒轨迹追踪图像(右侧)。观察速度矢量图和烟雾颗粒归轨迹变化,都可以在贴近工作台表面形成水平气流,在成型腔内部空间出现涡流现象,形成烟雾,随着进吸气口高度增加,涡流区域在顶部速度增大,进而使涡流整体速度加大,在腔室上方形成高速涡流;当进气口高度较小时,腔室上方涡流区域较为混乱,存在固体小颗粒数量较多,产生严重烟雾现象。

a)距离工件顶端22 mmb)距离工件顶端27 mmc)距离工件顶端32 mmd)距离工件顶端37 mme)距离工件顶端42 mmf)距离工件顶端47 mm图6 距离工件顶端不同高度多相流分析图Fig.6 Analysis of multiphase flow at different heights from top of workpiece

随着吹吸气口高度增加, 涡流速度减缓, 形成较为规则涡流形态, 在工件上方滞留固体小颗粒数量较少, 在成型腔吸气口两侧形成局部螺旋上升气流, 但对工件的影响较小,气口高度不断增加至一定值时, 由于涡流速度增大, 气流与腔体碰撞, 涡流产生发散现象, 涡流中心与边界不明显, 部分固体小颗粒冲向加工平台, 对底部层流产生较大影响。

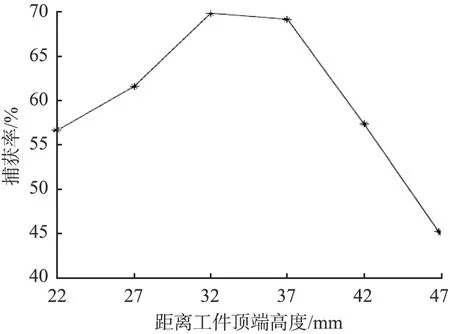

通过对吸气口固体颗粒捕获率分析,定性研究吹吸气口位置对烟雾产生量的影响。当吹吸气口与工件上表面的距离为22 mm时, 固体颗粒捕获率为115/203×100%=56.65%; 距离为27 mm时的为125/203×100%=61.58%, 距离为32 mm时的为141/202×100%=69.80%, 距离为37 mm时的为141/204×100%=69.12%, 距离为42 mm时的为117/204×100%=57.35%, 距离为47 mm时的为93/207×100%=44.93%。

图7 固体颗粒捕获量变化规律Fig.7 Variation law of solid particle capture

图7为固体颗粒捕获量变化规律图。从图中可以看出,当吹吸气口距离工件上表面为32~37 mm时,固体小颗粒捕获率最大,可以使成型腔内烟雾量达到最小值,说明较为合理的吹吸气口布局可以对成型腔内烟雾量降低有积极作用。

4.3 吹吸气口尺寸对烟雾量的影响

运用铝粉末逐层构造物体的过程中,在加工件表面具有较高的温度,进而带动周围气体温度升高产生热辐射现象,该仿真过程中产品表面温度为933.15 K。

图8为成型腔室内部温度场仿真图,图8 a)所示为3D打印成型腔内热辐射现象仿真云图。从图中可以看出,随着高度的增加温度逐渐降低。图8 b)为3D打印成型腔内气体受温度影响速度矢量图。从图中可以看出,腔室内部中心区域高温气流逐渐上升,至腔室顶部时,速度均匀分向两侧,整个过程中速度变化不大。

资料显示,固体小颗粒(尘源气流)上升速度vy与增材制造表面温度有关,这是因为热气流上升带动固体小颗粒上升[12-13],如图9所示。

a)温度场b)速度矢量图图8 成型腔室内部温度场仿真Fig.8 Simulation of temperature field in forming chamber

图9 成型腔内部吹吸气示意图Fig.9 Schematic diagram of blowing and aspirating inside forming cavity

预达到除尘效果则必须满足吹气射流终点平均速度v1>vy,通常情况下v1不小于1 m/s。

vy=0.003(ty-tn)t,

(8)

式中:ty为高温热气温度,℃;tn为周围空气温度,℃。

为了保证一定的吹风口吹出的气流速度v0,通常取吹风缝口高度h1=(0.001~0.015)B,根据平面射流原理,吹气射流的初速度

(9)

式中:α为紊流系数;vzh吹气流终点截面内的轴心速度(一般为吹气射流终点平均速度v1的2倍)。

由v0和h1可以计算得到吹气口流量(m3/h):

Q1=3 600lv1h1,

(10)

(11)

(12)

进而可以确定吸风口高度

(13)

式中:v2为吸风缝口平均速度, m/s,一般取

v2=(2~3)v1。

(14)

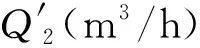

该模型中选用铝粉为增材制造材料,铝粉颗粒直径为90 μm[14],成型腔吹气口高度h1=8 mm,长度B=596 mm,代入公式(14)可知吸气口高度大致为h=32 mm时,可以使烟雾量达到最小。通过仿真分析对计算结果进行验证,在保证吹气孔高度不变时,分别设置吸气口高度为12、 17、 22、 27、 32、 37、 42、 47 mm,可以得到速度矢量图和颗粒轨迹图,如图10所示。通过速度矢量图可以看出,随着吸气孔高度增大,成型腔上部涡流速度减小,吹气孔气体流速减小,但是在工作台上方都可以形成稳定层流;根据固体小颗粒轨迹图像可以观察到层流较好地阻止了固体小颗粒再次回到工件表面,并且随着吸气孔高度增大,固体小颗粒与腔室内表面碰撞效果减弱,涡流中心区域增大。

a)吸气口高度12 mmb)吸气口高度17 mmc)吸气口高度22 mmd)吸气口高度27 mme)吸气口高度32 mmf)吸气口高度37 mmg)吸气口高度42 mmh)吸气口高度47 mm图10 不同吸气口高度两相流分析Fig.10 Analysis of two-phase flow at different inlet heights

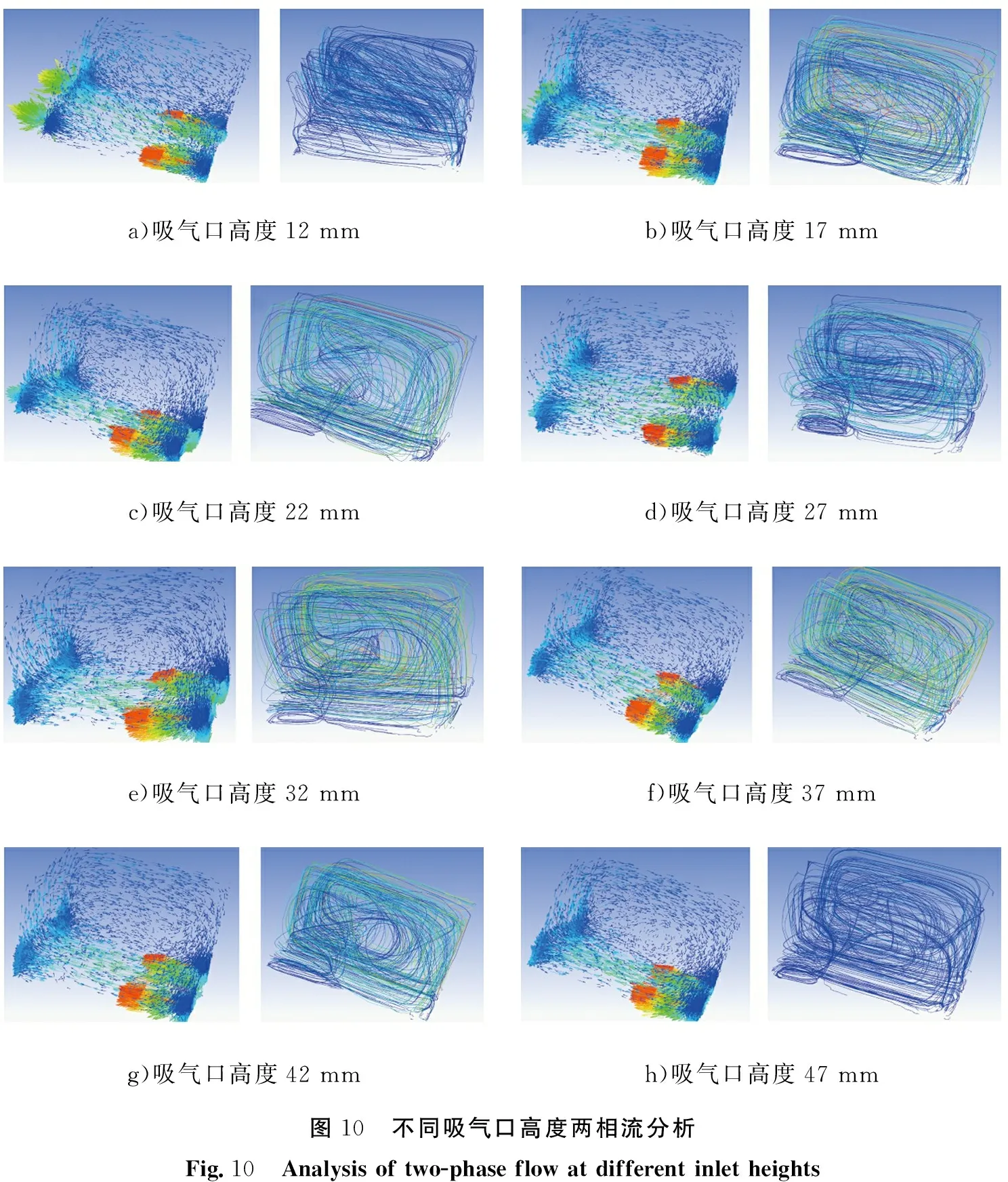

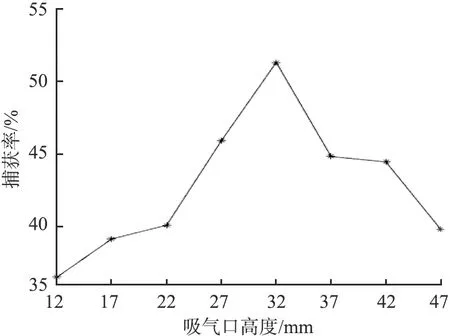

图11 固体颗粒捕获量变化规律Fig.11 Variation of solid particle capture

总体上看,吸气口高度变化对水平气流影响不大,通过固体小颗粒轨迹图可以看出,几乎没有固体小颗粒重新回到加工平台,但是较多的固体小颗粒停留在成型腔内部,影响增材制造设备运行,增加产品加工难度。

图11为固体颗粒捕获量变化规律图。 由图可以看出, 随着吸气口高度值增加, 吸气口颗粒捕获率分别为36.52%、 39.15%、 40.09%、 45.91%、 51.30%、 44.82%、 44.45%、 39.81%。可以看出,吸气口高度h=32 mm时,固体小颗粒捕获率最高,在加工过程中,可以在相同时间内最大程度降低烟雾量,提高加工效率,增加产品可靠性。

5 结论

基于Fluent流体力学多相流气固单向耦合方法,建立小型3D打印设备成型腔内气固两相流动特性计算模型,结合目前现实生产过程中遇到的情况,对其内部烟雾产生原因进行理论分析,在一定理论基础下,尝试改变箱体布局对现有假想做出理论验证,通过改变进吹气口位置、吸气口高度等方法分析成型腔内烟雾变化规律。

1)现有3D打印设备成型腔内存在大量烟雾,是因为吹气口吹出水平气流速度损失较大,气体发散严重,使成型腔内部产生涡流现象,增大固体小颗粒在腔室内部存留时间,进而形成烟雾;该现象可以通过提升风机性能得到改善,使其保证气体流量的前提下,提供速度损失更小的气流。

2)吹吸气口高度变化,对成型腔体内部烟雾量影响明显,对于计算模型来说,距离加工工件上表面32~37mm时,固体小颗粒捕获率达到最大值,减小箱体内部烟雾量。

3)采用增材制造技术加工工件时, 工件表面温度较高, 进而提高周围接触气体温度, 由于高温气体上升给固体小颗粒竖直向上的速度, 根据速度矢量性原则, 结合现有理论计算得出, 当吹气口高度不变时, 吸气口高度变化必然影响腔体内烟雾量, 通过仿真分析, 发现当保持进气口高度为8 mm不变, 吸气口高度值为32 mm时, 固体小颗粒捕获率最大。

4)通过分析烟雾捕获量反应去除烟雾效率,对相关尺寸变化对烟雾影响进行验证,虽然不能直接适用于各种型号3D打印设备,但对于类似问题研究具有一定参考价值。