Cr12MoV钢的耐磨性与其碳化物相关性研究

2021-01-22唐季平韦习成王武荣任家安

章 昊 周 敏 唐季平 曹 进 韦习成 王武荣 任家安

(1. 上海大学材料科学与工程学院,上海 200444; 2.南通福乐达汽车零配件有限公司,江苏 南通 226300)

Cr12MoV钢具有硬度高、耐磨性好、热处理畸变小等特点[1],广泛用于冷作模具。但因其铬、碳含量高,易形成大量网状共晶碳化物和严重偏析,如果锻造、热处理工艺不当,模具易开裂或因磨损过度而失效[2- 3]。渗氮、渗硼、渗钒等表面处理虽可延长Cr12MoV钢模具的使用寿命[4],但难以避免碳化物导致的开裂。延长高碳高合金钢模具使用寿命的关键在于改善钢中碳化物的尺寸、形态和分布。

本文研究了淬火温度和回火次数对Cr12MoV钢碳化物和耐磨性的影响。

1 试验材料及方法

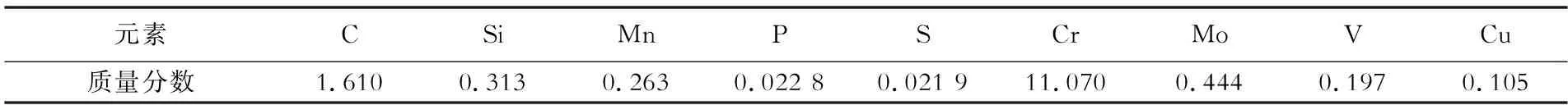

试验用Cr12MoV钢的化学成分如表1所示。铸坯的锻造工艺为三镦三拔,始锻温度1 050~1 100 ℃,终锻温度850~900 ℃。钢的供货态和锻造态组织如图1所示。将锻坯分别加工成10 mm×10 mm×15 mm的金相试样和φ6 mm×7.9 mm的销试样(摩擦磨损试验用),进行860 ℃×3 h随后750 ℃×5 h球化退火。采用4种淬火、回火工艺,如表2所示。

表1 试验用Cr12MoV钢的化学成分(质量分数)Table 1 Chemical composition of the investigated Cr12MoV steel (mass fraction) %

图1 Cr12MoV钢锻造前(a)、后(b)的显微组织Fig.1 Microstructures of the Cr12MoV steel before(a)and after(b)forging

表2 热处理工艺Table 2 Heat treatment practices

采用尼康LV150正立式金相显微镜观察热处理后试样的显微组织,使用MM- W1型摩擦磨损试验机检测耐磨性,对摩盘材料为GCr15钢,硬度61.5 HRC,表面粗糙度0.18~0.23 μm。采用精度为万分之一的电子天平测定销试样的磨损量,取至少3次试验结果的平均值。采用HITACHI SU- 1500扫描电镜(SEM)检验磨损面形貌,并采用Image- Pro软件统计钢中碳化物的分布和数量,用电解萃取法及D- MAX2500V型X射线衍射仪分析钢中碳化物的类型和含量。

2 试验结果与讨论

2.1 微观组织

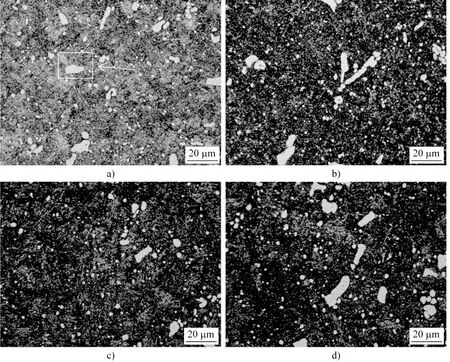

图2为Cr12MoV钢淬火、回火后的显微组织,为回火马氏体、残留奥氏体及未溶碳化物,碳化物包括共晶碳化物(图2(a)方框内)和回火时析出的二次碳化物。图2表明,经4种工艺热处理的Cr12MoV钢中,碳化物的形态、尺寸和分布均无明显差异,碳化物均匀弥散,无大块尖角状碳化物。经球化退火及淬火加热后,基体与碳化物之间产生碳和合金元素的浓度差,随着C、Cr等原子的扩散,部分碳化物溶解。与锻造态碳化物相比,热处理后钢中的粒状碳化物更加细小弥散,且块状碳化物尺寸减小。采用Image- Pro软件统计了SEM图中碳化物的尺寸和数量。

图2 1 030(a)、1 050(b)、1 100 ℃(c)淬火和520 ℃回火2次及1 100 ℃淬火和520 ℃回火3次(d)的Cr12MoV钢的显微组织Fig.2 Microstructures of the Cr12MoV steel quenched from 1 030(a), 1 050(b), and 1 100 ℃(c) then double tempered at 520 ℃ (c), as well as quenched from 1 100 ℃ then triply tempered at 520 ℃ (d)

有研究表明[14- 16],随着钢的奥氏体化温度升高,碳化物元素向奥氏体中扩散,其周围形成富碳区,在基体与碳化物之间产生浓度差;随着元素的扩散,碳化物与奥氏体相界也发生变化,即碳化物尺寸减小;在随后的淬火冷却过程中,过饱和基体中会析出细小的碳化物,析出量与基体和碳化物之间碳及主要合金元素的浓度差有关。本文对Cr12MoV钢进行了球化退火和1 030 ℃以上温度的奥氏体化处理,必然有C、Cr等元素向基体扩散,且从1 030~1 100 ℃淬火后这些元素的扩散距离和浓度也不相同,导致碳化物的大小和数量均有差异。

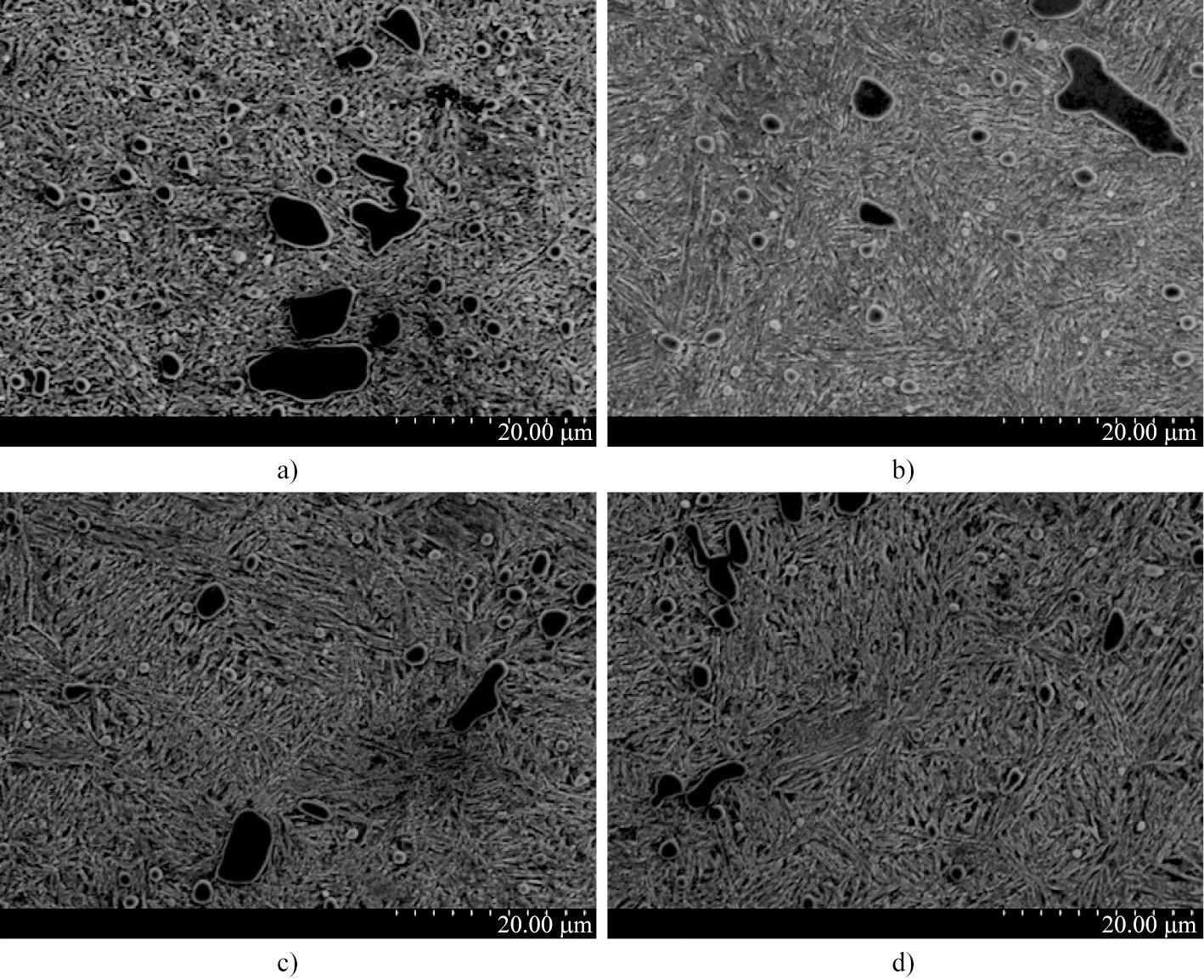

图3为经不同工艺淬火、回火的Cr12MoV钢的SEM形貌,可以看出,随着淬火温度的提高,小颗粒状碳化物明显减少,但块状共晶碳化物的尺寸变化不大。采用Image- Pro软件统计了碳化物的数量和面积,结果如图4所示。

从图4(a)可以看出,经工艺1~3处理的钢中碳化物总量逐渐下降,而经工艺3和4处理的钢中碳化物总量变化不大。1 100 ℃淬火的钢中碳化物数量最少,约为经工艺1处理的钢的一半。图4(b)为不同工艺热处理的钢中不同面积碳化物的数量。可见,5 μm2以下的碳化物由于尺寸较小,在高温下较易溶入基体,随着淬火温度的提高,其数量减少。5~20 μm2的碳化物变化无规律,因为该尺寸的碳化物发生了部分溶解,如20 μm2的碳化物溶解为10 μm2,10 μm2的溶解为5 μm2。20 μm2以上的粗大碳化物数量较少,且随着淬火温度的提高,其数量几乎不变。因此,随着淬火温度的提高,5 μm2以下的细小碳化物更易溶解;5~20 μm2的中等尺寸碳化物只发生部分溶解,尺寸减小;20 μm2以上的碳化物的大小几乎没有变化。碳化物总量减少主要是5 μm2以下细小碳化物数量减少所致。经工艺3和4处理的钢中不同面积碳化物的数量接近,表明回火次数的变化对碳化物数量和尺寸的影响不大。

图3 1 030(a)、1 050(b)、1 100 ℃(c)淬火和520 ℃回火2次及1 100 ℃淬火和520 ℃回火3次(d)的Cr12MoV钢的SEM照片Fig.3 SEM micrographs of the Cr12MoV steel quenched from 1 030(a), 1 050(b), and 1 100 ℃(c) then double tempered at 520 ℃, as well as quenched from 1 100 ℃ then triply tempered at 520 ℃(d)

2.2 碳化物含量及类型

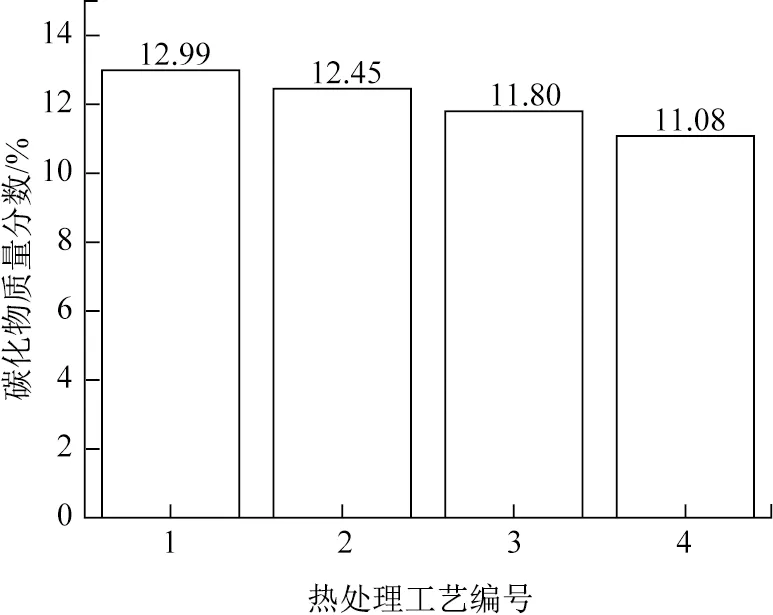

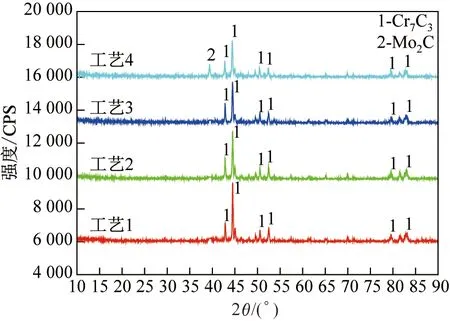

为进一步分析热处理工艺对钢中碳化物含量和类型的影响,用电解萃取法从试验钢中分离出碳化物粉末,烘干后采用XRD定量分析碳化物的含量和类型,结果如图5和图6所示。可以看出,工艺1处理的钢中碳化物的质量分数达12.99%。

图4 经不同工艺热处理的Cr12MoV钢中碳化物总量(a)和不同面积碳化物的数量(b)Fig.4 Total amount of carbides(a) and amount of carbides differing in area(b) in the Cr12MoV steel heat treated by different practices

随着淬火温度的提高,碳化物含量减少,工艺4处理的钢中碳化物的质量分数仅11.08%左右,与SEM分析结果一致。经工艺1~4处理的钢中碳化物均主要为Cr7C3,大部分是共晶碳化物,仅少量为高温回火后从马氏体和残留奥氏体中析出的二次碳化物。目前,仅能大致判断尺寸,难以精确分辨一次与二次Cr7C3碳化物。Cr7C3碳化物的硬度高,有利于提高钢的耐磨性,但若其形状不规则、尺寸不均匀,在交变应力作用下会从基体剥落,加剧磨粒磨损[17]。Cr7C3碳化物的溶解温度一般为950~1 150 ℃[18],而工艺1~4的淬火温度为1 030~1 100 ℃,未溶碳化物对晶界有钉扎作用,能抑制晶粒生长。因此,既要保证Cr7C3碳化物分布均匀,还应控制其含量。图6也表明,随着淬火温度从1 030 ℃提高至1 100 ℃,Cr7C3碳化物的峰强减弱,表明其部分溶入基体。而在经工艺4处理的钢中,Cr7C3碳化物峰强虽然低于工艺1和工艺2处理的钢,但检测到了Mo2C相。其原因可能是,1 100 ℃淬火钢中溶解的碳化物数量多于前两种工艺处理的钢,高温回火有利于Mo2C相的析出。目前有关Cr12MoV钢的研究极少涉及Mo2C相的析出。Mo2C是一种特殊的合金碳化物,文献[19- 21]指出,适量的Mo2C碳化物析出有利于钢获得良好的强韧性。文献[22]的研究结果表明,Mo2C碳化物不仅可以产生弥散强化和二次硬化,还会促进残留奥氏体分解。从下文的耐磨性分析可知,当其他物相和基体硬度相当时,Mo2C碳化物的析出有助于改善钢的耐磨性。

图5 经不同工艺热处理的Cr12MoV钢中碳化物含量Fig.5 Contents of carbides in the Cr12MoV steel heat treated by different practices

图6 经不同工艺热处理的Cr12MoV钢中碳化物的XRD图谱Fig.6 XRD patterns of carbides in the Cr12MoV steel heat treated by different practices

2.3 摩擦磨损性能

2.3.1 磨损率

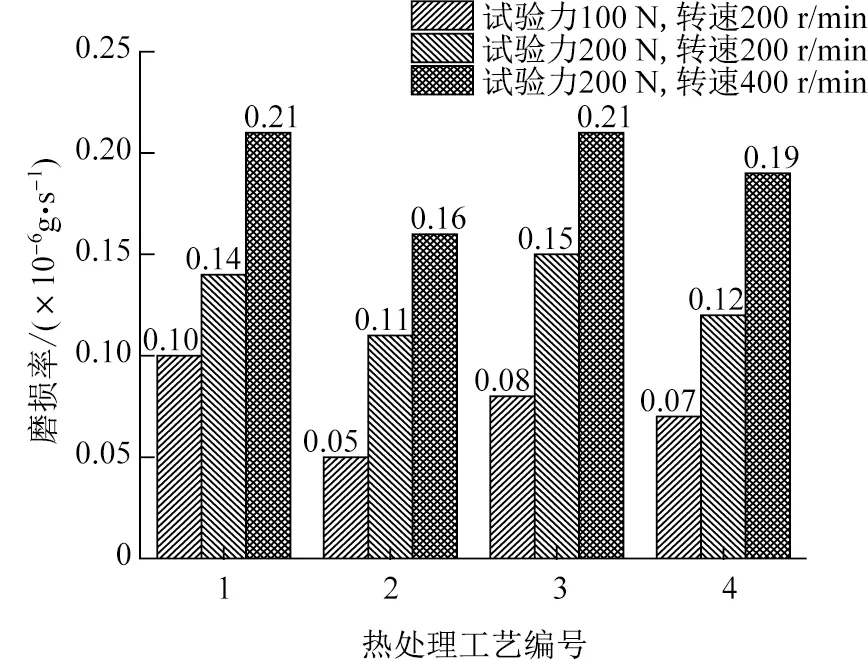

图7是经不同工艺热处理的Cr12MoV钢分别在100 N、200 r/min,200 N、200 r/min和200 N、400 r/min的试验力和转速条件下摩擦磨损试验45 min的磨损率。由图7可知,在100 N、200 r/min试验条件下,经4种工艺热处理的钢的磨损率分别为0.10%、0.05%、0.08%、0.07%;在200 N、200 r/min试验条件下,经工艺1~4处理的钢的磨损率分别为0.14%、0.11%、0.15%、0.12%;在200 N、400 r/min试验条件下,经工艺1~4处理的钢的磨损率分别为0.21%、0.16%、0.21%、0.19%。随着试验力和转速的增大,相同工艺处理的Cr12MoV钢的磨损率也增大。试验力一定,如200 N,转速从200 r/min提高至400 r/min,钢的磨损量均明显增大,说明以200 N摩擦磨损试验时,转速对钢的磨损量的影响较大。

图7 干摩擦条件下经不同工艺热处理的Cr12MoV钢的磨损率Fig.7 Wear rates of the Cr12MoV steel heat treated by different practices under dry friction condition

磨损试验参数相同,经工艺2处理的钢的耐磨性最佳,工艺1处理的钢的耐磨性与工艺3处理的钢相当,工艺4处理的钢的耐磨性略优于工艺1和工艺3处理的钢。由图5可知,工艺2处理的钢中碳化物含量适中,分布均匀、大小适中的碳化物有助于改善材料的耐磨性。工艺3和工艺4为1 100 ℃淬火,会使碳化物溶入基体,从而一定程度上降低钢的耐磨性。再结合图3可知,工艺1处理的钢中大块状碳化物较多,其周围常有空洞、位错等缺陷,并在载荷的作用下进一步扩展,从而导致耐磨性下降。所以合适的淬火温度对于提高材料的耐磨性非常重要,既要使碳化物大小、分布均匀,又不致使碳化物过量溶解。

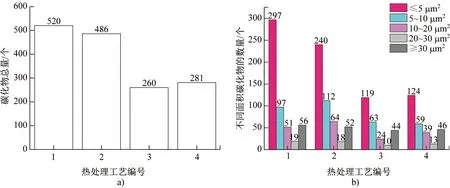

2.3.2 干磨损形貌

图8为经不同工艺热处理的试验钢以200 N、200 r/min磨损试验45 min后磨损面的形貌。可以看出,与经其他3种工艺处理的钢相比,工艺2处理的钢磨损面最为平整,工艺1和工艺3处理的钢磨损形貌相似。工艺2处理的钢磨损形貌如图8(b)所示,磨损面有较浅的犁沟和少量剥落,这与钢中碳化物分布均匀且较细小有关,其主要磨损机制为轻微的磨粒磨损和氧化磨损。图8(d)为经工艺4处理的钢的磨损形貌,碳化物溶解较多,虽然没有大块状碳化物剥落,但碳化物提高硬度和耐磨性的作用也有所削弱,回火3次后,生成了以Mo2C为主的二次碳化物,有弥散强化作用,在一定程度上提高了耐磨性。此外,还出现了两道宽而深的犁沟及较多的剥落,并在剥落处出现氧化物磨屑,其磨损机制为较严重的磨粒磨损和氧化磨损,同样没有黏着磨损。图8(a)和图8(c)分别为工艺1和工艺3处理的钢的磨损形貌,两者有相似之处,均出现了河流状的塑性变形层,工艺1处理的钢仍保留了较多的块状碳化物,而工艺3处理的钢中虽然大块状共晶状碳化物很少,但碳化物的总量也减少,且未析出特殊合金碳化物Mo2C,弥散强化效果减弱,故经工艺1和3处理的钢的耐磨性不如工艺2和4处理的钢,由于耐磨性较差,在磨损过程中会产生较多的磨屑和剥落。经过2次回火的钢韧性改善,随着磨损时间的延长,磨损过程中试样的接触面之间有剥落的磨屑并产生极大的压应力,使摩擦面产生塑性变形。工艺2处理的钢耐磨性最佳,只产生了少量剥落和浅磨痕,塑性变形小。而经工艺1和3处理的钢耐磨性较差,均出现了大面积的塑性变形层,与根据磨损率评定的耐磨性基本一致。

图8磨损面的EDS点扫描分析结果如表3所示。表3数据表明,经工艺1和3处理的钢磨损面含氧量较高,基体剥落形成的凹坑及塑性变形产生的浮凸会增大磨损面的粗糙度,随着磨损时间的增加,氧化物磨屑和剥落更易在粗糙的磨损面堆积,产生更严重的磨粒磨损和氧化磨损。而经工艺2和4处理的钢的磨损面含氧量低, 塑性变形小,氧化物磨屑及剥落少,平整的磨损面在磨损后期不易发生剧烈的氧化磨损,表明经工艺2处理的钢的耐磨性最好。

表3 经不同工艺热处理的Cr12MoV钢磨损面的EDS分析结果(质量分数)Table 3 EDS analysis results of worn surface of the Cr12MoV steel heat treated by different practices (mass fraction) %

图8 1 030 (a)、1 050 (b)、1 100 ℃(c)淬火和520 ℃回火2次及1 100 ℃淬火和520 ℃回火3次(d)的Cr12MoV钢以200 N、200 r/min摩擦磨损试验后的微观形貌Fig.8 Micrographs of the Cr12MoV steel quenched from 1 030(a), 1 050(b), and 1 100 ℃(c) then double tempered at 520 ℃, as well as quenched from 1 100 ℃ then triply tempered at 520 ℃ (d) after friction- wear test at 200 N and 200 r/min

3 结论

(1)随着淬火温度的提高,Cr12MoV钢中碳化物总量减少,发生溶解的主要为5 μm2以下的细小碳化物,5~20 μm2的碳化物仅部分溶解,20 μm2以上的碳化物几乎不发生变化。

(2)Cr12MoV钢中碳化物主要为Cr7C3,1 100 ℃淬火和520 ℃回火3次的钢有Mo2C碳化物,有利于改善耐磨性。

(3)在100 N、200 r/min,200 N、200 r/min以及200 N、400 r/min的摩擦磨损试验条件下,工艺2处理的Cr12MoV钢的磨损率最小,工艺1和3处理的钢的磨损率相当。在200 N、200 r/min磨损试验条件下,工艺2处理的钢的磨损机制以轻微的氧化磨损和磨粒磨损为主,而工艺4处理的钢氧化磨损和磨粒磨损加剧,但无黏着磨损,工艺1和工艺3处理的钢磨损面均出现了相似的河流状塑性变形层。

(4)碳化物的大小、形态、分布及类型均影响Cr12MoV钢的耐磨性,碳化物过于粗大将导致磨损加剧,而碳化物溶解过多也会降低钢的耐磨性。只有碳化物大小适中、分布均匀的钢才具有最佳的耐磨性。