调质热处理对EH47船板钢显微组织的影响

2021-01-22李洪楠张红梅赵大东王渐灵刘焕然姜正义

李洪楠 张红梅,3 赵大东 王渐灵 刘焕然 李 娜 姜正义,3

(1.辽宁科技大学材料与冶金学院,辽宁 鞍山 114051; 2.鞍钢集团朝阳钢铁有限公司,辽宁 朝阳 122000;3.海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009)

近年来,由于海洋贸易日益频繁,海洋工程建设与深海探索活动蓬勃发展,船舶更新换代周期越来越短,世界市场对船板钢的需求与日俱增[1- 3]。船体结构用钢是船舶制造的重要材料,主要用于制造远洋及内河航运船舶的船体、甲板等。为了达到船舶制造业对船体结构用钢的强度和韧性等性能的要求,高强度船体结构用钢应运而生[4- 6]。目前已开发了各种级别的船体结构用钢以满足不同性能要求,主要包括普通强度船体结构用钢、高强及超高强度船体结构用钢以及海洋平台用Z向船体结构用钢等。船体结构用钢的成分设计已从低碳多元素向复合微合金化方向发展,相应的船体结构用钢强度已从低强度逐步达到高强度、超高强度级别[7- 9]。

张杰等[10]的研究表明:控轧控冷态60 mm厚的E550船板钢经调质处理后,屈服强度随着淬火温度的升高而增加,而抗拉强度和断后伸长率基本不变。帅勇等[11]研究了回火工艺对海洋工程用E690钢组织与性能的影响,发现试验钢回火后的组织主要为板条贝氏体,随着回火温度的提高,板条贝氏体向粒状贝氏体转变。刘学一等[12]采用低碳、微合金化成分设计,结合控轧控冷工艺开发出了40 mm厚F36高强船板钢,其组织以针状铁素体和准多边形铁素体为主,力学性能良好。

随着未来北极航线的开发,国家实施远洋战略的需要,将有更多的极地破冰船、运输船、大型军舰、深海探测器在低温严寒地区服役,建造这些船舶则需要更多的高质量厚板钢[13- 14]。本文以EH47船板钢为研究对象,在实验室试验研究了不同淬火温度和回火温度对EH47钢显微组织的影响。

1 试验材料与方法

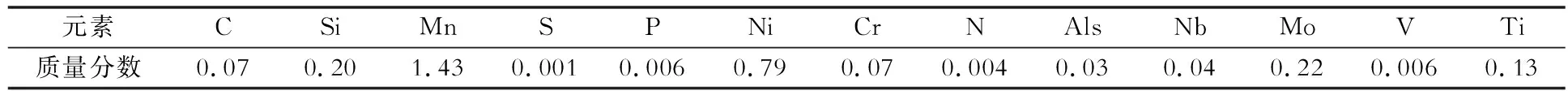

试验材料采用EH47级 60 mm厚船板钢,其化学成分如表1所示。热处理试样的尺寸为30 mm×30 mm×10 mm。调质处理工艺为:淬火温度分别为870、900、930和960 ℃,保温30 min;回火温度分别为580、610、640和670 ℃,保温30 min空冷。

表1 试验钢的化学成分 (质量分数)Table 1 Chemical composition of the test steel (mass fraction) %

2 试验结果

2.1 870 ℃淬火、不同温度回火后钢的显微组织

试验钢在870 ℃保温30 min淬火和分别在580、610、640、670 ℃回火30 min后的显微组织如图1所示。从图1可以发现,试验钢的显微组织主要为铁素体,且晶粒比较细小。图1(a,b)中白色针状和颗粒状铁素体较多,体积分数约70%,还有少量准多边形铁素体和贝氏体。图1(c)组织以针状铁素体为主,体积分数约80%,还有少量粒状铁素体和极少量贝氏体。图1(d)组织以针状铁素体为主并含有少量粒状铁素体,体积分数约95%,几乎没有贝氏体,但晶粒较图1(c)的略粗。

2.2 930 ℃淬火、不同温度回火后钢的显微组织

试验钢在930 ℃保温30 min淬火和分别在580、610、640、670 ℃回火30 min后的显微组织如图2所示。图2(a,b)针状和粒状铁素体较多,晶粒细小均匀,体积分数约80%,还有少量粒状贝氏体和马氏体。图2(c)晶粒最为细小均匀,组织以针状铁素体为主,体积分数约90%,还有少量贝氏体。图2(d)针状铁素体含量较多,但混有较粗大的准多边形铁素体,组织不均匀。

2.3 960 ℃淬火、不同温度回火后钢的显微组织

试验钢在960 ℃保温30 min淬火和分别在580、610、640、670 ℃回火30 min后的显微组织如图3所示。图3(a,b)针状和粒状铁素体较多,体积分数约75%,还有一定量的粒状贝氏体和马氏体。图3(c)晶粒最为细小均匀,组织以针状铁素体为主,体积分数约85%,还有少量粒状贝氏体。图3(d)针状铁素体含量较多,体积分数约85%,还有少量贝氏体,但混有较粗大的准多边形铁素体,组织不均匀。

图3 试验钢经960 ℃淬火和不同温度回火后的显微组织 Fig.3 Microstructures of the test steels quenched from 960 ℃ and tempered at different temperatures

3 讨论

3.1 TEM分析

图4为试验钢870 ℃淬火和640 ℃回火后的精细组织。图4(a)是板条贝氏体,板条平直,板条间距80~300 nm。图4(b)贝氏体板条和铁素体交错分布,贝氏体和铁素体基体内还存在大量的位错。

图4 试验钢经870 ℃淬火和640 ℃回火后的TEM图像Fig.4 TEM images of the test steels quenched from 870 ℃ and tempered at 640 ℃

图5(a)为试验钢930 ℃淬火和640 ℃回火后的精细组织。图5(a)板条贝氏体大体平行排列,在板条贝氏体周边的铁素体内位错密度较高。图5(b)铁素体被位错分割成亚结构,位错或成网状或缠结成团。

图5 试验钢经930 ℃淬火和640 ℃回火后的TEM图像Fig.5 TEM images of the test steels quenched from 930 ℃ and tempered at 640 ℃

3.2 调质工艺对显微组织的影响

由于试样取自轧制后的板材,变形导致其产生高密度位错,从而增加了针状铁素体的形核位置,促使针状铁素体转变,抑制针状铁素体的长大,使针状铁素体细化。同时在低碳微合金化高强度钢中,Mo和 Nb元素均能扩大针状铁素体的形成范围,并降低针状铁素体形成的冷却速度。Nb含量的增加还可以抑制多边形铁素体的形成,促进针状铁素体的形成。Nb元素的增加使形成的针状铁素体中含有粒状贝氏体和M/A岛。Mo元素的添加使形成的针状铁素体中含有上贝氏体和 M/A岛。本文不同工艺调质后的试验钢板均获得了较高含量的针状铁素体[15- 16]。

通过对从不同温度淬火、相同温度回火的试验钢的显微组织观察发现,随着淬火温度的升高,组织更为细小均匀,贝氏体含量稍有增加,其中930 ℃淬火的组织最为细小均匀。对从相同温度淬火、不同温度回火的试验钢,随着回火温度的升高,组织更为细小,针状铁素体含量增加,贝氏体含量减少,930 ℃淬火、640 ℃回火的钢组织最为细小均匀。

从930和960 ℃淬火的试验钢的晶粒尺寸普遍比从870和900 ℃淬火的钢细小,640 ℃回火的钢的晶粒最细,铁素体和贝氏体分布更均匀。因此,EH47船板钢的最佳调质工艺是在960 ℃保温30 min后淬火,然后在640 ℃回火30 min,空冷。实际的调质淬火温度应高于900 ℃,回火温度不宜过高,应控制在580~640 ℃。

4 结论

(1)EH47船板钢调质处理后的显微组织是以针状铁素体为主,含有一定量粒状铁素体、准多边形铁素体和粒状贝氏体的混合组织。

(2)在相同温度回火后,随着淬火温度的升高,组织更为细小均匀,贝氏体含量稍有增加,930 ℃淬火的钢组织最为细小均匀。从相同温度淬火后,随着回火温度的升高,组织更为细小,针状铁素体含量增加,贝氏体含量减少,930 ℃淬火、640 ℃回火的钢组织最为细小均匀。

(3)从930和960 ℃淬火的试验钢的晶粒尺寸普遍比从870和900 ℃淬火的钢细小,640 ℃回火的钢的晶粒最细,铁素体和贝氏体分布更均匀。

(4)EH47船板钢的最佳调质工艺为:960 ℃保温30 min淬火,640 ℃回火30 min。实际调质淬火温度应高于900 ℃,回火温度应控制在580~640 ℃。