高温下灰铸铁微观组织的演变及其对抗拉强度的影响

2021-01-22薛正良周小勇

杜 瑞 薛正良 严 浩 周小勇

(1.武汉科技大学湖北省冶金二次资源工程技术研究中心,湖北 武汉 430081; 2.湖北业茂科技有限公司,湖北 襄阳 441800)

刹车毂是汽车最重要的部件之一,其质量不但影响汽车的安全性和操控性,同时对汽车的节能、环保也有重要的影响[1]。目前国内大多数载货汽车刹车毂的材料为灰铸铁,是一种在铁水缓慢冷却过程中形成的在珠光体(或铁素体)基体中分散析出大量片状石墨的铸铁,断口呈灰色。灰铸铁碳含量相对较高,熔点较低,凝固过程中体积收缩量小,铸造性、减震性好,导热系数大(100 ℃的导热系数为43~47 W/(m·K)),常用于制造机床床身、汽缸、箱体等结构件[2]。

某公司生产的重型汽车刹车毂材料为HT250灰铸铁,当汽车在崎岖的山路上行驶,或长距离下坡连续刹车时,刹车毂表面温度短时可升高到700~800 ℃,在刹车毂两侧间产生较大的温差应力。同时,刹车毂表面在室温与高温的热震环境下会产生一系列变化[3]:(1)铸铁表层氧化和磨损加速,直至失效;(2)热疲劳损坏,即刹车毂表面温度升高到400~600 ℃以上时珠光体发生分解,铸铁的机械强度和导热系数显著降低,在轮毂厚度方向的温差应力和刹车产生的摩擦力的复合作用下产生疲劳裂纹,行车过程中裂纹扩展,直至失效。

汽车轮毂的报废不仅给行车造成严重的安全隐患,也给车主及轮毂制造商造成经济损失。汽车轮毂的服役寿命取决于轮毂的材料和铸造工艺。为了提高轮毂的使用安全性,需提高铸铁的高温强度,而铸铁的力学性能主要取决于其微观组织。本文研究了刹车毂在高温下的抗拉强度与微观组织之间的关系,旨在为灰铸铁轮毂的材质升级提供一定的理论指导。

1 试验材料与方法

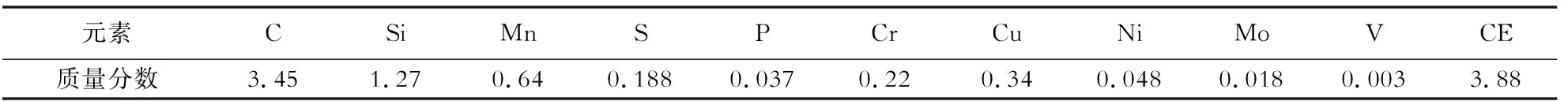

从刹车毂上取样,用电感耦合原子发射光谱仪检测轮毂的化学成分,结果如表1所示。

表1 灰铸铁刹车毂的化学成分(质量分数)Table 1 Chemical composition of the gray cast iron brake hub (mass fraction) %

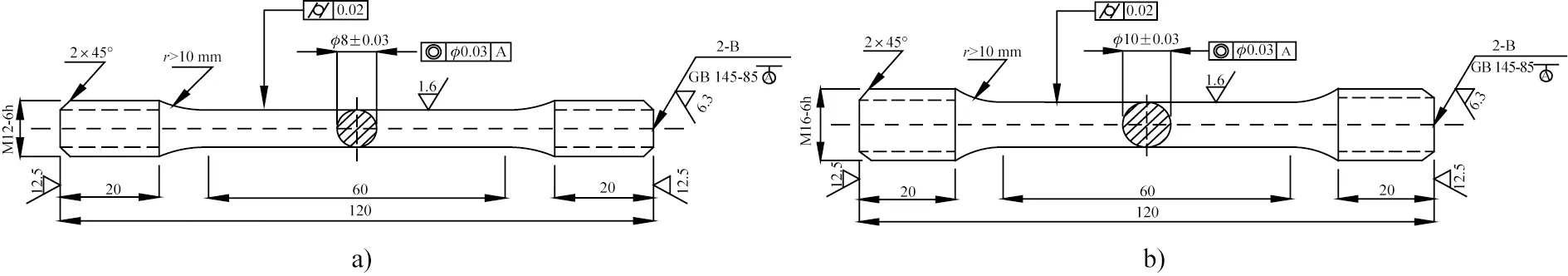

从同一个刹车毂上取拉伸试样,用线切割机在轮毂壁上沿轴向切取20根(高温拉伸17根和室温拉伸3根)尺寸为φ20 mm×150 mm的圆棒,拉伸试样尺寸如图1所示。

图1 高温(a)和室温(b)拉伸试样Fig.1 High- temperature (a) and room- temperature (b) tensile specimens

依据GB/T 228.2—2015和GB/T 228.1—2010分别在高温和室温拉伸试验机上进行拉伸试验。高温拉伸试验温度为200、300、500、600、700、800 ℃,将试样升温至设定温度后保持20 min,应变速率为0.1 min- 1。每个试验温度拉伸3个平行试样,抗拉强度取其平均值。

从刹车毂上切取4个试样,其中1个试样用于室温组织检验,其余3个试样分别在200、500、700 ℃下保温30 min后在流水中淬冷,以保留高温组织。将试样磨平、抛光后,用体积分数为4%的硝酸酒精溶液腐蚀,随后在ZEISS Axio Scope A1型光学显微镜和ASIN EBU10型扫描电镜下观察显微组织。

2 结果与讨论

2.1 抗拉强度

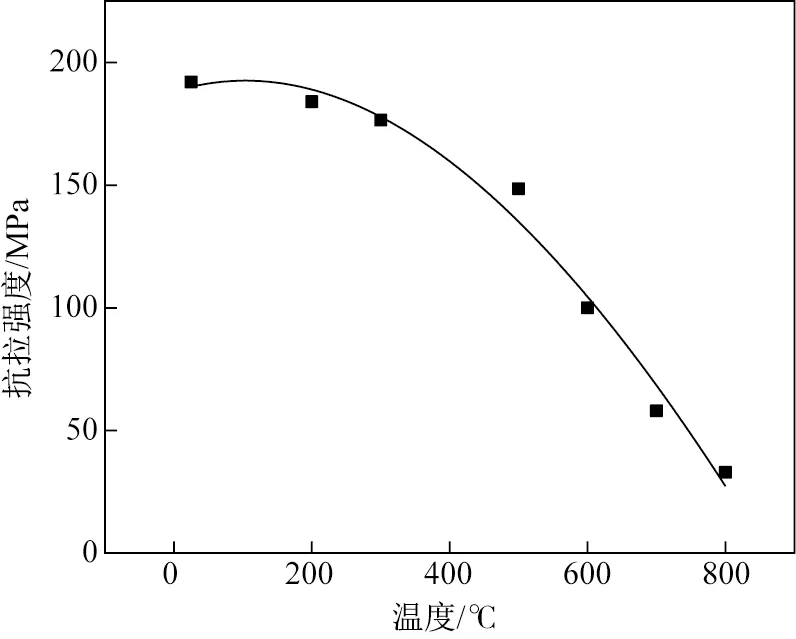

灰铸铁轮毂试样的抗拉强度随拉伸试验温度的变化如图2所示。从图2可见,试样的抗拉强度随温度的提高而降低。室温抗拉强度为192 MPa;200 ℃时抗拉强度开始下降, 超过300 ℃时抗拉强度急剧下降,800 ℃的抗拉强度仅33 MPa,为室温抗拉强度的17.2%。高温下灰铸铁抗拉强度大幅度下降与其内部微观组织变化密切相关[4]。

图2 试样的抗拉强度随试验温度的变化Fig.2 Variation of tensile strength of the specimen with test temperature

2.2 石墨形态和基体组织

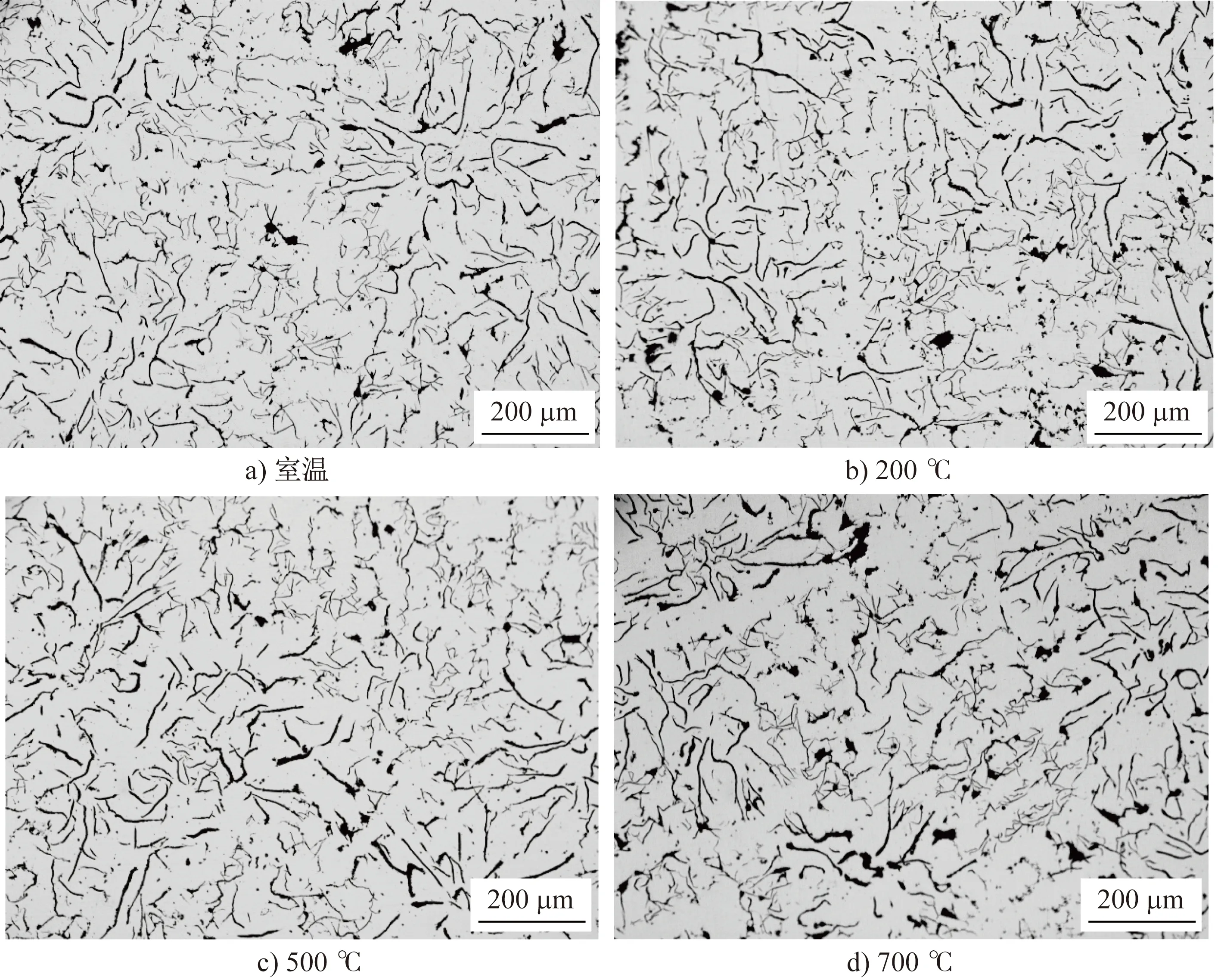

图3为不同温度拉伸后试样的石墨形态。从图3可见,试样中石墨均以片状的A型石墨和细小卷曲的B型石墨为主,并有少量团聚石墨。对于汽车刹车毂,高的导热性有利于将刹车产生的热量迅速散发出去,从而降低刹车产生的高温。灰铸铁中的石墨呈A型时导热系数最大[5]。部分A型石墨长度过长或出现石墨团聚会导致材料力学性能下降,B型石墨也会使灰铸铁的强度下降。从图3可见,温度从室温升高到200 ℃时石墨形态变化不大;当温度提高到500和700 ℃时,片状石墨有增厚的倾向,团聚石墨的数量也增加。

图3 不同温度拉伸后试样的石墨形态Fig.3 Graphite morphologies of the samples tension tested at different temperatures

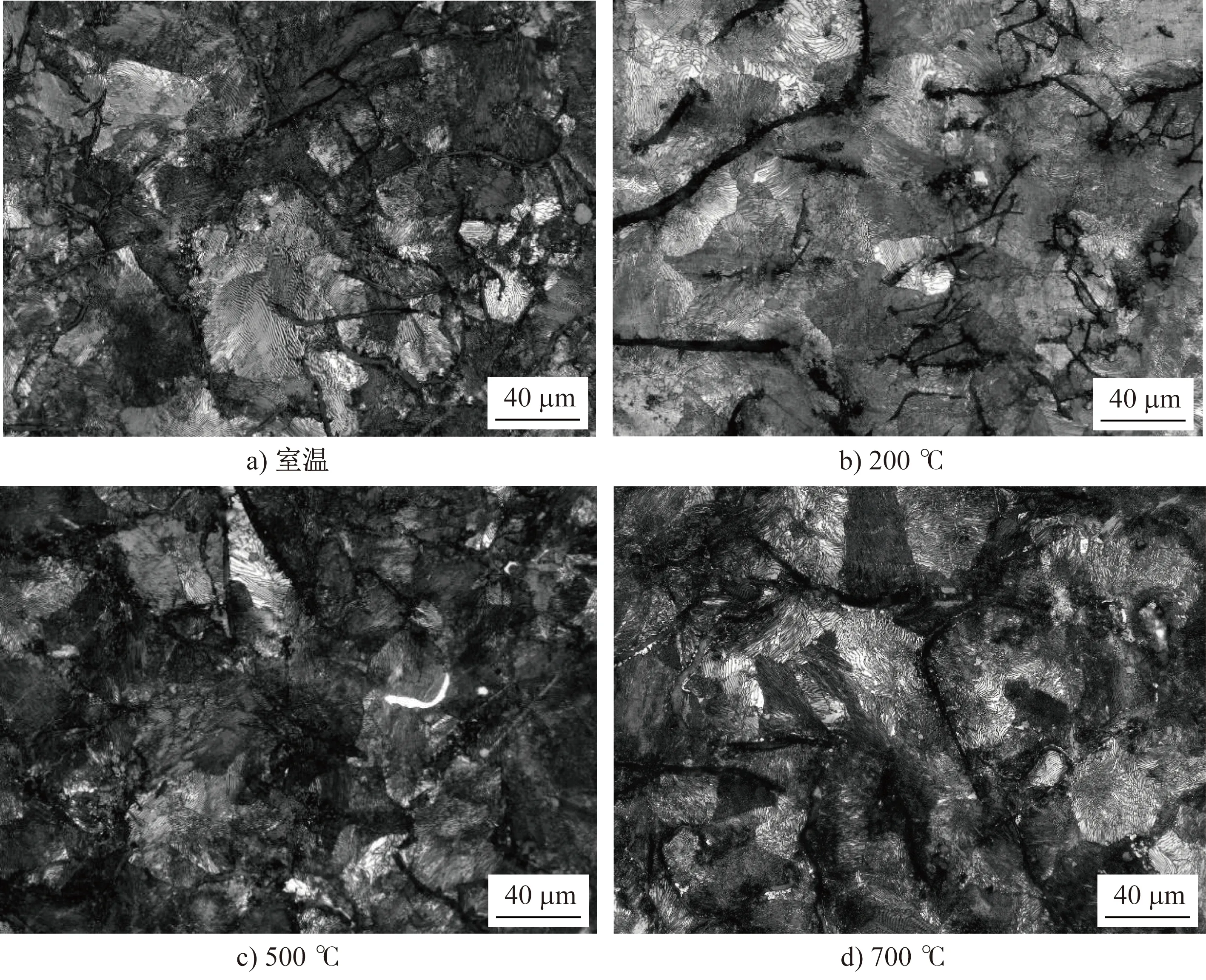

灰铸铁的基体组织分为珠光体、铁素体、珠光体加铁素体3种。与铁素体相比,珠光体的强度和硬度更高。图4为不同温度拉伸后试样的基体组织,均为珠光体。

图4 不同温度拉伸后试样的显微组织Fig.4 Microstructures of the samples tension tested at different temperatures

2.3 高温下珠光体分解

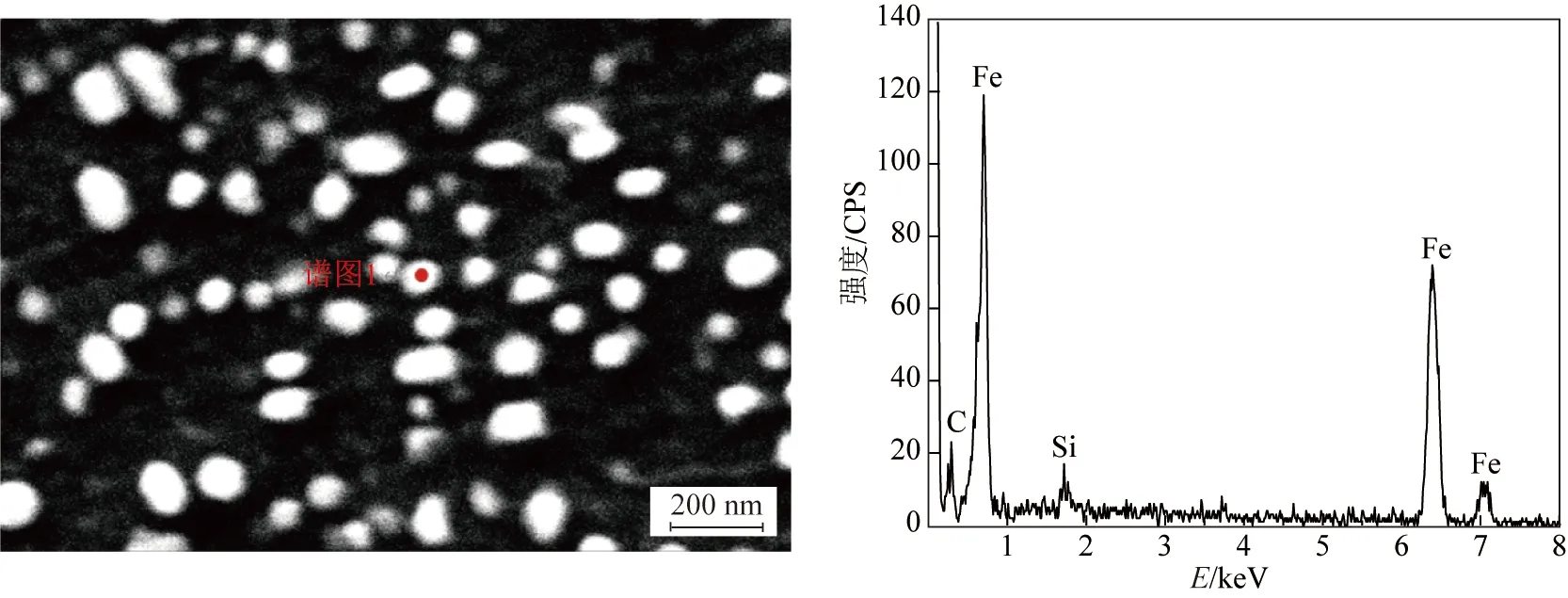

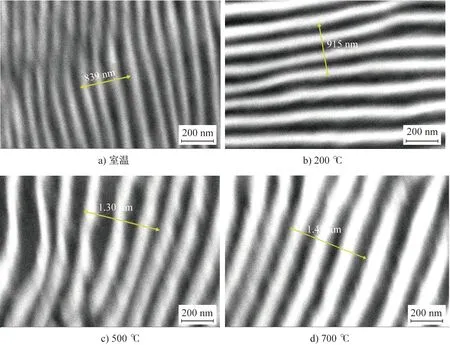

图5为不同温度拉伸后试样的珠光体形貌。可见,随着温度的提高,片状珠光体发生转变。从室温到200 ℃,片状珠光体间距增大;当温度继续升高至500和700 ℃时,原子的扩散能力增强,片状珠光体因具有较高的表面能而不稳定,片层间距增大的同时在相邻两个珠光体晶界上的渗碳体片发生断裂、溶解,局部转变成粒状珠光体(5(d)和图6)以降低表面能,表明灰铸铁中片状珠光体在高温下发生了分解[6]。

图5 不同温度拉伸后试样中珠光体的微观形貌Fig.5 Micrographs of pearlite in samples tension tested at different temperatures

图6 图5(d)所示颗粒状渗碳体的微观形貌及能谱分析Fig.6 Micrographs and EDS analysis of granular cementites showed in Fig.5(d)

片状珠光体分解后抗拉强度降低的主要原因是片层状碳化物对位错运动的阻力要远大于颗粒状碳化物[7- 9]。珠光体分解之前,位错在运动过程中遇到片层状碳化物时,由于其硬而脆,难以塑性变形,导致位错在层片状碳化物处积塞,除非在外力足够大的条件下,位错才有可能克服阻力而开始运动,所以片层状珠光体具有较高的强度。当碳化物转变成颗粒状后,由于其相界面减小,减弱了界面强化作用,并且位错在运动过程中遇到颗粒状碳化物时,能绕过颗粒状粒子而继续运动,因而颗粒状组织强度低。温度越高或保温时间越长,片状珠光体分解程度越大,颗粒状粒子对位错运动的阻力越小,材料的强度也越低。

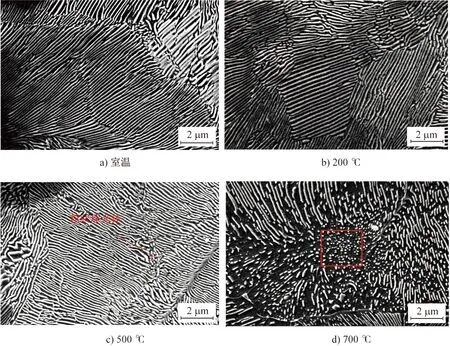

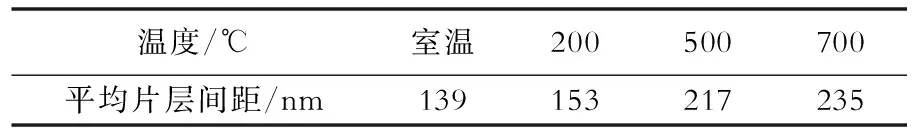

图7为不同温度拉伸后试样的片层珠光体结构。可见随着温度的提高,珠光体的片间距增大。由表2可见,珠光体的平均片间距由室温时的139 nm增加到700 ℃时的235 nm。片层组织的界面对位错的滑移起阻碍作用,珠光体越细,片层间距越小,位错滑移的阻力越大,珠光体的强度越高。随着温度的提高,碳原子的扩散能力增强,扩散速度加快,扩散距离长,进而珠光体片间距增大[10],珠光体强度下降,这是导致灰铸铁抗拉强度下降的另一个原因。

图7 不同温度拉伸后试样的珠光体片层形貌Fig.7 Morphologies of pearlite lamellae in samples tension tested at different temperatures

表2 不同温度拉伸后试样的珠光体平均片间距Table 2 Average interlamellar spacing of pearlite in samples tension tested at different temperatures

3 结论

(1)随着拉伸试验温度从室温升高到200 ℃,灰铸铁的石墨形态变化不大,当温度升高到500和700 ℃时,石墨片有粗化的倾向,团聚石墨数量增加。随着温度的升高,片状珠光体发生分解,从室温到200 ℃,片状珠光体间距增大;当温度继续升高到500和700 ℃时,原子扩散能力增强,片状珠光体因具有较高的表面能而不稳定;片层间距增大的同时,珠光体晶界上的渗碳体片断裂、溶解,转变成细粒状渗碳体以降低表面能。

(2)高温下灰铸铁微观组织的演变导致其在200 ℃以上温度拉伸时抗拉强度明显下降,800 ℃时的抗拉强度仅为室温下的17.2%。