CB2耐热钢的抗氧化性能研究

2021-01-22党浩然吴贯之高玉来

党浩然 丁 凯 吴贯之 高玉来

(上海大学先进凝固技术中心,上海 200444)

汽轮机是以水蒸气为动力,将蒸汽能量转化为机械功的旋转式动力机械,广泛用作火力发电厂的原动机[1]。但是传统发电机组效率较低,为提高发电效率,节约能源,蒸汽压力和温度更高的超超临界汽轮机得到了广泛应用[2- 3]。转子是汽轮机的核心部件之一,其安全可靠性对汽轮机组性能的提升起决定性作用[4]。铁素体耐热钢具有热膨胀系数低、抗疲劳性能好、抗应力腐蚀性能强及生产成本低等优点,已成为蒸汽管道、蒸汽轮机转子及叶片等关键部件的首选材料[5- 6]。

在实际工程应用中,由于金属材料多用于高温环境,除应具有优异的高温力学性能和耐高温腐蚀性能外,还需要有良好的抗氧化性能[7- 8]。Saunders等[9]研究发现,高温水蒸气加速了Ni基及Cr基合金的氧化速度。Sun等[10]研究发现,在超临界水蒸气环境中,随着温度的升高,316不锈钢的氧化程度逐渐增大,水蒸气的渗透也加剧了316不锈钢的氧化。

本文研究的材料为CB2耐热钢(9%Cr- Mo- Co- B,质量分数,下同),属于9%~12%Cr钢的范畴,是在欧洲COST501铁素体耐热钢的基础上改良的,其特点是增加B元素并引入Co元素[11- 12],目的是使析出相细化从而提高蠕变强度[13]。CB2钢具有优良的高温蠕变性能以及抗氧化性能,但为确保其在服役期间的稳定性,需要对该钢种在特定环境下的抗氧化性能及氧化过程中的组织演变规律进行研究。

1 试验材料与方法

试验材料为9%Cr- Mo- Co- B钢(CB2钢),主要用于蒸汽温度为620 ℃的超超临界汽轮机组。9%Cr- Mo- Co- B钢的化学成分如表1所示。

表1 CB2钢的化学成分 (质量分数)Table 1 Chemical composition of the CB2 steel (mass fraction) %

金属的高温氧化过程包含氧在金属表面的吸附、氧化物的形核长大、形成连续的氧化膜及氧化膜增厚等[14]。根据HB 5258—2000[14- 15]将试样加工成尺寸为30 mm×10 mm×2 mm的标准试样,然后去除表面氧化膜,使其表面粗糙度Ra达到0.63~1.25 μm。选用直径为30 mm的Al2O3刚玉坩埚,将盛放试样的坩埚置于SX- 12- 15型电炉内进行加热。试验前将坩埚焙烧至恒重,将其质量记为m。

基于超超临界汽轮机转子的实际工作温度,将氧化试验的保温温度设定为620 ℃。试验前先对试样及坩埚进行称量并做好记录,试样与坩埚的质量记为m1。试验开始后2 h内将炉温从室温升至620 ℃,之后保温;每隔25 h停止保温,试样炉冷至300 ℃以下,取出试样空冷至室温;再次称量试样及坩埚后放入炉中重复上述试验步骤。保温时间累计达到100 h时停止试验。将保温25、50、75和100 h的试样与坩埚的总质量分别记为m2、m3、m4和m5。

氧化试验结束后,将试样进行镶嵌、磨抛和腐蚀,然后采用金相显微镜观察其横截面组织。采用维氏硬度计测量硬度,试验力为300 g,保载时间15 s。

2 结果与讨论

2.1 氧化性能评估

试样的氧化增重曲线如图1所示。可见试样在氧化的前50 h内,增重较明显,后50 h增重较为缓慢,即氧化初期氧化速度较快,增重较为明显,随着氧化时间的增加,氧化速率趋缓。

对氧化试验结果进行评级可直观地反映试样的抗氧化性。根据HB 5258—2000,采用质量增加法评价CB2钢试样的抗氧化性。试样的氧化速率计算公式为:

K′=(m5-m3)/(S·50)

(1)

图1 试样的氧化增重曲线Fig.1 Oxidation weight gain of the samples as a function of oxidzing time

式中:K′为氧化速率,g/(m2·h);m5为氧化100 h的试样与坩埚总质量,g;m3为氧化50 h的试样与坩埚总质量,g;S为试样表面积,m2。

单位面积氧化皮脱落量计算公式为:

G′=(m5-m6-m)/S

(2)

式中:G′为单位面积氧化皮脱落量,g/m2;m5为氧化100 h的试样与坩埚总质量,g;m6为氧化100 h的试样质量,g;m为焙烧后坩埚的质量,g;S为试样表面积,m2。

通过计算得到试样的平均氧化速率为0.052 6 g/(m2·h),平均氧化皮脱落量为2.412 2 g/m2。对照氧化评级标准,当平均氧化速率小于0.1 g/(m2·h)时,试样可评定为完全抗氧化;当平均氧化皮脱落量大于1.0、小于10.0 g/m2时,试样可评定为抗氧化性。由于试验结果不满足同一级别,按低级别评定,故试样评级为抗氧化。

2.2 显微组织

图2为试样在620 ℃氧化不同时间后的显微组织。可见未氧化试样(图3(a))的组织为回火板条马氏体。氧化至100 h试样的组织仍为回火板条马氏体,显示出良好的高温组织稳定性。原因是CB2耐热钢中较高含量的合金元素,如Cr[16- 17]和Mo元素[18]等,能大幅度提高钢的高温抗氧化性。

图2 试样在620 ℃氧化不同时间后的显微组织Fig.2 Microstructures of the samples after oxidizing at 620 ℃ for different times

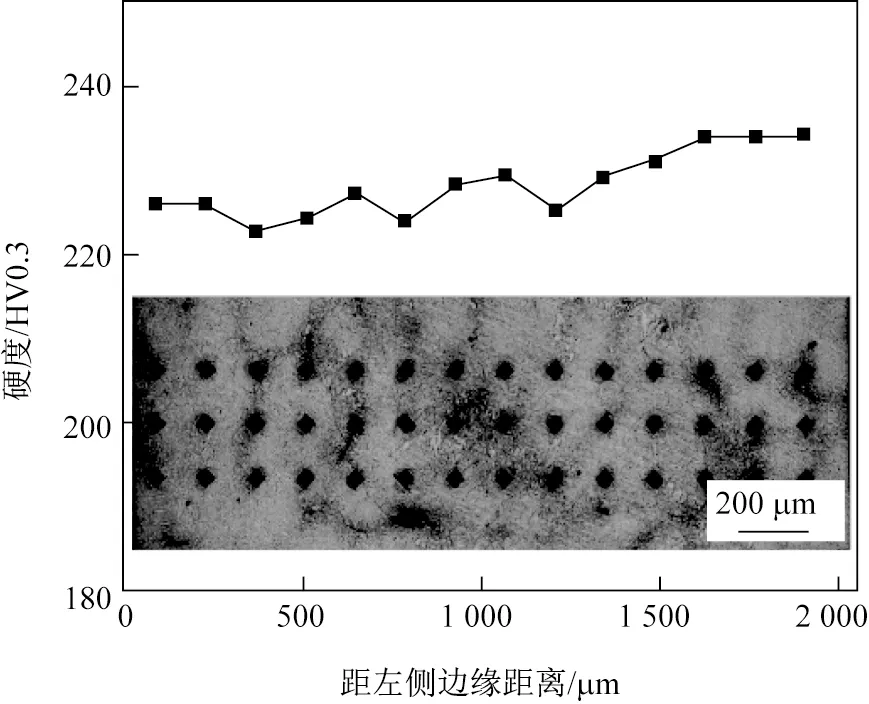

2.3 显微硬度

试样在620 ℃氧化不同时间后的横截面中心的显微硬度如图3所示。从图3可以看出,氧化不同时间的试样硬度较稳定,约为230 HV0.3。保温25 h的试样硬度最高,约为235 HV0.3;保温50 h的试样硬度最低,约为225 HV0.3。9%~12%Cr钢中析出相在高温下会发生一定程度的演变,而硬度的变化主要决定于Cr、Mo、V及Nb元素的固溶强化和碳化物析出强化。Baek等[19]对长时间时效的9Cr- 1Mo钢的组织与性能进行了研究,观察到在时效过程中Laves相长大,消耗了基体中起固溶强化作用的Mo元素,造成局部区域软化,从而导致钢的冲击性能降低。Thomas等[20]对9Cr- 1Mo钢高温下的组织稳定性进行研究发现,M23C6型析出相在时效过程中粗化也会导致局部组织软化。因此对于保温时间为50 h的试样,初步推测其显微硬度的高低与测试位置有关,即由于试样局部区域的析出相在高温时效过程中发生演变,导致其周围区域基体软化,显微硬度降低。

图3 试样在620 ℃氧化不同时间后的显微硬度Fig.3 Microhardness of the samples after oxidizing at 620 ℃ for different times

为进一步说明氧化过程对CB2钢性能的影响,并探究保温时间为50 h的试样硬度较低的原因,测定了试样的整体显微硬度,结果如图4所示。可见试样表面硬度较为稳定,为220~240 HV0.3。因此,试样硬度测量位置的差异,以及试验过程中试样与坩埚接触也会在一定程度上导致加热不均匀,导致硬度波动。

图4 试样在620 ℃氧化50 h后的显微硬度Fig.4 Microhardness of the samples after oxidizing at 620 ℃ for 50 h

3 结论

(1)CB2钢在620 ℃分别保温25、50、75和100 h后,利用质量增加法对其抗氧化性进行评价。计算得到试样的平均氧化速率为0.052 6 g/(m2·h),平均氧化皮脱落量为2.412 2 g/m2,CB2钢为抗氧化钢。

(2)氧化不同时间试样的组织均为回火马氏体,板条比较清晰,氧化时间对组织影响较小,CB2钢在620 ℃具有较好的组织稳定性。

(3)氧化不同时间试样的硬度为220~240 HV0.3,氧化时间对试样硬度的影响较小,CB2钢在620 ℃具有较高的性能稳定性。