316LN超导磁体支撑焊接变形及制造工艺

2021-01-19张腾李鹏远孙振超魏海鸿刘晨曦

张腾, 李鹏远, 孙振超, 魏海鸿, 刘晨曦

(1.核工业西南物理研究院,成都 610225;2.天津大学,天津 300350)

0 前言

国际热核聚变试验堆计划(ITER),是目前全球最大的国际科研合作计划之一。ITER装置是一个能产生聚变反应的超导托克马克,俗称人造太阳[1]。国际热试验堆在设计寿命为20年,预计运行次数为3万次。低温超导磁体系统作为ITER装置关键部件由环向场线圈、极向场线圈和校正场线圈组成[2-3]。其中极向场线圈起着等离子体的电流和位形用的关键作用。在极向场线圈上有72个316LN异形超导线圈支撑,该部件直接与低温超导线圈接触,服役于4 K极低温,12 T强磁场,14 MeV中子辐照环境下,要承受3万次放电带来的冲击载荷[4]。该异形超导线圈支撑结构的制造方式以TIG焊接为主,再加上少量的机械加工。控制焊接变形的同时保证焊缝金属在低温下力学性能是其制造的关键。

316LN奥氏体不锈钢由于具有较高的热膨胀系数和较低的热传导系数,在焊接过程中产生较大变形和残余应力。过大的焊接变形和残余应力不仅降低结构的承载能力及疲劳强度,而且可能导致部件无法正常装配。因此,焊接变形和残余应力的控制对大型结构焊接生产的确定尤为重要。近年来随着计算机的发展,固有应变、热弹塑性有限元等各种数值模拟方法越来越多的运用在实际的焊接生产中[5-6]。对 304及316L奥氏体不锈钢大型复杂结构的焊接变形的研究较多[7-9]。 但由于缺乏焊接残余应力和变形计算所需要的性能数据,关于 316LN材料结构的焊接变形研究主要集中在简单结构如平板对接以及管对接方面[10-11],且未见对复杂316LN结构焊接变形及残余应力的数值模拟计算研究。

文中通过试验和热弹塑性有限元模拟相结合的方法, 先对薄板对接进行焊接试验和数值模拟分析。验证316LN不锈钢高温性能参数及热力边界条件的准确性。在此基础上,将其应用于ITER低温超导磁体异形支撑结构的焊接变形预测及制造方案优化中。

1 材料属性

1.1 材料

316 LN奥氏体不锈钢因具备良好的耐腐蚀性和低温性能而广泛运用于极低温工况条件中。其化学成分见表1,与316L不锈钢相比,添加略多的镍和Mo进而提高耐腐蚀性[12]。添加0.17%的N用于提高其在4 K极低温工况下的强度。其低温和常温力学性能见表2。

表1 316LN及焊材的化学成分(质量分数,%)

表2 材料的常温及低温性能

1.2 平板对接试验

采用钨极氩弧焊(TIG)对尺寸为3 mm×50 mm×100 mm的试板进行对接试验,焊接填充材料为BOHLER的 ER317L,焊丝直径为1 mm。在焊接电流110 A,电弧电压10 V,焊接速度2 mm/s的工艺下进行手工焊接。焊接过程中采用如图1所示的热电偶测量距离焊缝中心距离不同的4个点的热循环曲线;焊接结束后对试板进行实测得到焊接变形的纵向收缩变形为0.45 mm,横向收缩变形为0.99 mm。

图1 薄板对接温度场测量

2 平板对接试验及热弹塑性有限元分析

2.1 计算材料属性

焊接变形的热弹塑性有限元分析需要的材料属性包括:弹性模量、泊松比、屈服强度、比热容、导热系数、线膨胀系数等。文中参考ITER材料手册得到316LN的主要的材料物理性能参数见表3[12]。

表3 316LN材料属性

2.2 平板对接有限元模型

如图2所示,建立10 mm×120 mm×120 mm的垫板及3 mm×50 mm×100 mm的试板的有限元模型,垫板与焊接试板之间的摩擦系数为0.2,不设置任何焊接夹具以观察其焊接变形。环境温度为30 ℃,经过多次调试,最终确定试板与空气的自然对流换热系数为40 W/(m2·K),自由状态下的试板与垫板的接触换热系数为30 W/(m2·K),辐射对流系数为0.6,采用双椭球热源模拟TIG焊接热输入,使用生死单元技术模拟焊接过程中焊料的填充。

图2 平板对接焊接有限元模型

2.3 计算温度场结果

由图3温度场云图可知,焊接过程中焊缝中心的最高温度达到1 500 ℃,离熔合线5 mm处的最高温度约为600 ℃,10 mm处的温度约为450 ℃,15 mm处的温度约为150 ℃,25 mm处的最高温度为100 ℃。离焊缝区域越近,温度梯度越大,焊缝对称的两个点的温度场呈对称趋势。焊接开始后最高温度始终位于焊缝处,随着焊枪的离开该部位的温度迅速降低,熔池最高温度约1 500 ℃。

图3 焊接结束时的温度场云图

2.4 焊接残余应力和焊接变形结果

图4为有限元分析得到的焊缝纵向和横向收缩变形结果,试板在焊后沿着焊缝方向发生了约0.05 mm的刚体位移。工件纵向收缩0.53 mm,横向收缩1.15 mm,符合薄板焊接变形横向收缩大于纵向收缩的基本规律。

图4 平板对接变形分析结果

有限元分析所得的焊缝区域的残余应力如图5所示,焊缝区域的纵向残余应力最大值550 MPa,横向残余应力最大值约180 MPa,纵向残余应力远大于横向残余应力。焊缝的纵向残余应力在近缝区表现为拉应力,远离近缝区表现为压应力,纵向残余应力在垂直于焊缝方向的任何一个截面上平衡。焊缝的横向残余应力在焊缝开头结尾处均为压应力,焊缝中间为拉应力。焊缝的横向残余应力在任意一个纵向截面上平衡,符合焊接残余应力的基本规律[13-14]。

图5 焊接残余应力云图

2.5 计算结果与测试结果对比

图6为316LN平板对接计算值与模拟值比较。由图6a可知工件纵向收缩0.53 mm,横向收缩1.15 mm,符合薄板焊接变形横向收缩大于纵向收缩的基本规律。与试验结果相比,误差在20%以内。

由图6b热电偶测试温度及相应位置测试点的计算温度比较可知,各点温度场计算结果与测试值(最高温度和波形时间)的误差约为15%,证明了热力边界条件及算法的准确性。

图6 316LN平板对接计算值与模拟值比较

3 异形结构焊接试验及有限元分析

3.1 焊接方案概述

U形异形结构焊缝布局及焊接过程如图7所示,该方案首先采用手工TIG焊的方式完成锻件与板材之间的双面焊焊缝,焊接工艺参数见表4。焊接过程中可以随时观察测量板材的角变形量,如果变形量过大则通过反转工件焊接另外一面,将变形拉回来以控制焊接变形。焊接完成后,通过机加去除焊缝余高,可以认为双面焊在最后成形过程中并不产生焊接变形。为保证熔敷金属低温下的塑韧性,严格控制层间温度在100 ℃以内。

图7 U形支撑焊接方案示意图

表4 异形支撑焊接工艺参数

3.2 异形结构焊接试验及有限元分析

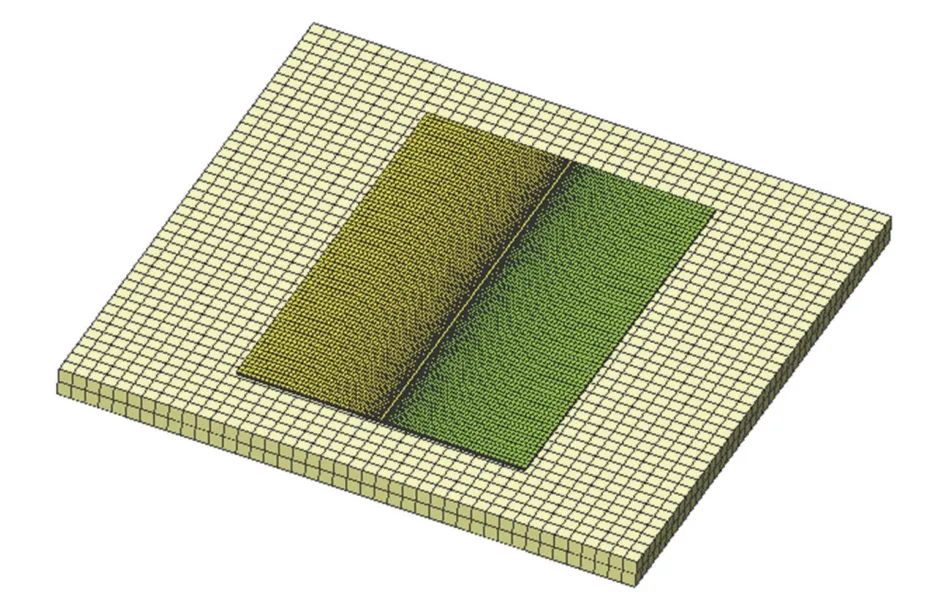

为探求变形的原因及控制焊接变形。建立如图8所示异形支撑有限元模型,采用非均匀的过渡网格,在焊接热影响区域,采用相对较细密的网格划分, 远离焊缝的区域则采用相对稀疏的网格划分 。单元总数为72 330个, 节点总数为124 520个。采用与薄板对接模拟计算相同的热力学边界条件,根据实际情况增加夹具。

图8 316LN异形支撑有限元模型

如图9所示,在夹具拆除后的数天内由于残余应力的释放发生了明显的变形,变形结果如图9a所示,异形支撑开口张开9 mm,且狭缝宽度由要求的20 mm增加到25 mm以上,变形约5 mm;有限元分析的结果如图9b所示,去除夹具异形支撑的开口尺寸张开6.74 mm;狭缝宽度发生了明显改变,张开约2.5 mm。模拟计算的变形趋势与工艺试验的结果一致。通过计算结果和实测结果对比证明了有限元法在准确的热力边界条件下可以预测复杂316LN焊接结构的焊接变形。

图9 拆除夹具后产品的变形

3.3 根据分析结果进行工艺改进

异形结构变形主要源自于夹具释放后近缝区的横向残余拉应力在开口宽度及狭缝宽度方向上发生内力再平衡。释放夹具后焊缝部位高于材料屈服强度的残余应力将发生再平衡使得结构发生变形。下端焊缝和上端焊缝二者虽然坡口、焊接参数一致,但下端焊缝的横向收缩作用范围从该焊缝至上端面;而上端焊缝的作用范围仅从焊缝至上端面,导致下端焊缝的横向收缩应力对U形支撑开口尺寸变形的影响要比上端焊缝大得多。

根据焊接变形及残余应力缝分析并参考文献[15-16]对316LN不锈钢在600 ℃下的热处理性能研究结果。如图10所示,对焊接后的异形支撑产品采取600 ℃焊后热处理来消除残余应力,拆除夹具并进行精加工得到如图11所示的变形在2 mm以内的异形支撑产品。

图10 热处理后的带夹具异形支撑

图11 精加工后的异形支撑产品

4 结论

(1)薄板单层单道焊接的温度场计算与模拟结果得偏差小于5%,焊接变形的偏差小于20%。残余应力的分布与理论一致。

(2)异形支撑焊接后在异形开口方向上的变形为9 mm,有限元分析的结果为6.4 mm。狭缝宽度尺寸在焊后变宽5 mm,有限元分析的结果为2.5 mm,模拟计算能够反映其焊接变形规律。

(3)通过对夹持状态下的异形支撑部件进行600 ℃下去应力热处理后可以有效的降低残余应力,从而有效控制夹具释放后的焊接变形。