12Cr2Mo1R耐热钢/304不锈钢异种钢焊接

2021-01-19张建晓刘光银刘世恩黄健康樊丁

张建晓, 刘光银, 刘世恩, 黄健康, 樊丁

(1. 兰州理工大学, 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050;2. 兰州兰石重型装备股份有限公司,兰州 730314)

0 前言

异种钢焊接技术广泛应用于石油和化工生产、电站锅炉及船舶制造中[1-4],特别是在石油化工生产中,其生产设备长期处在高温、高压和强腐蚀环境中运行[5]。近年来,由于原油性质日趋劣化[6],对炼油设备的腐蚀性进一步增加,对设备性能提出更高的要求。高压加氢换热器是炼油设备的重要组成部分,其制造过程中的异种钢焊接一直是一大难题[7]。由于异种材料的物性参数及成分不同[8-10],从而在焊接中存在焊缝成分稀释[11],研究发现焊接接头过渡层中的Ni含量低于6%时便会形成马氏体组织[12],马氏体层脆性较高,当其厚度较大时容易在该部位形成裂纹,为了减小马氏体厚度通常采用预边堆焊镍基合金和填充Ni基焊丝的方法来增加焊缝的Ni含量[13]。同时,异种钢焊缝在凝固过程易产生成较大的残余应力和变形等问题[14-17],也严重影响了焊接接头的性质量。目前对大厚板焊接常采用的方法有电渣焊、埋弧焊、激光焊和电子束焊,激光焊和电子束焊的接头质量好,但设备成本较高操作复杂且对工件装配精度提出很高的要求[18],而电渣焊热输入高会使焊缝及热影响区组织严重粗化[19],焊后须进行热处理,从而增加了生产成本。采用埋弧焊接方法,进行多层多道的焊接工艺,能够在较低的热输入条件下实现大厚板对接焊,埋弧焊接速度快、填充效率高、接头质量好及焊后变形小,电弧不受材料磁性影响等优点。

文中采用电弧辅助活性TIG(AA-TIG)焊打底,埋弧焊填充盖面的方法对12Cr2Mo1R耐热钢和304不锈钢进行焊接。利用SEM、夏比冲击试验、维氏硬度测试、拉伸测试和弯曲试验,分析了12Cr2Mo1R耐热钢/304不锈钢焊接接头显微组织、成分和力学性能,为12Cr2Mo1R和304大厚板焊接提供基础。

1 试验方法与材料

为使焊缝中奥氏体组织占比增加以提高接头的塑性和耐腐蚀性,首先在12Cr2Mo1R钢板一侧用焊条电弧焊堆焊10 mm厚的镍基合金过渡层。堆焊完后须要对12Cr2Mo1R钢板进行退火处理,以消除堆焊金属层产生的残余应力。退火温度为690 ℃,保温时间为8 h,升温速率控制在50~80 ℃/h,降温速率控制在50~110 ℃/h。

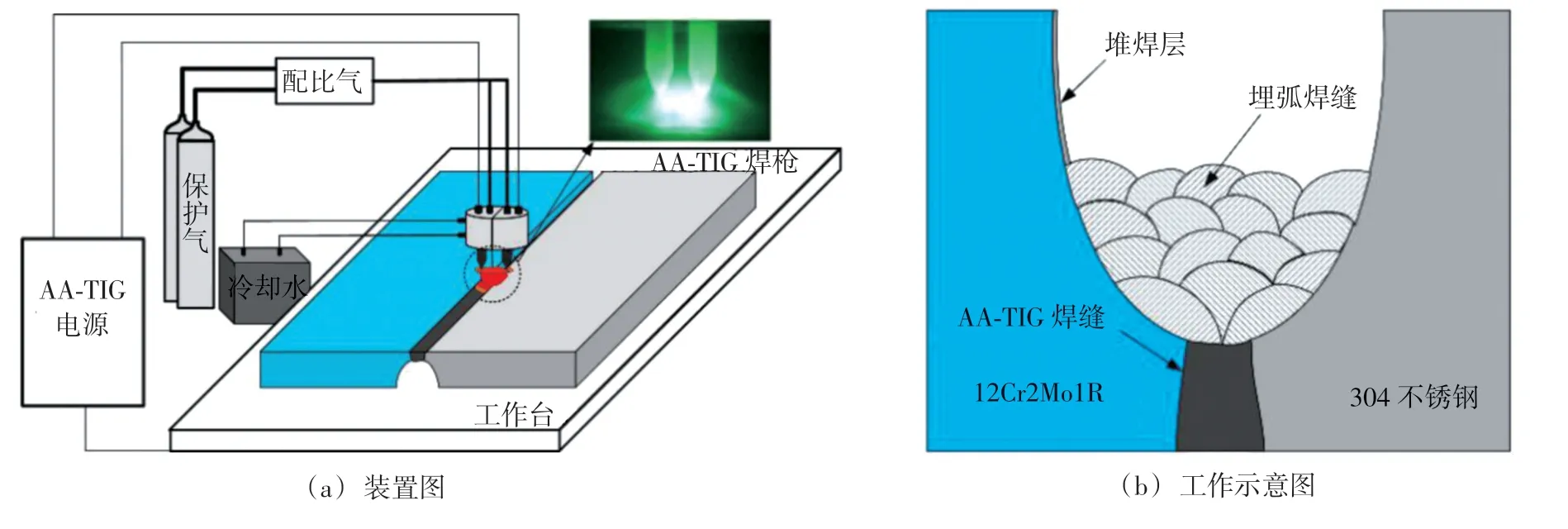

退火完成后再进行AA-TIG焊打底,埋弧焊填充盖面方法进行对接焊。图1为焊接过程示意图,图1中两个钨极分别连接到不同电源,并在辅助电极侧通入氧气。氧气在高温下分解为O原子,O可以改变熔池表面张力,辅助电极的对熔池能继续搅拌熔池,从而提升熔透能力[20],AA-TIG焊效率高、熔深较深且表面成形好,因此适合用做打底焊方法。采用埋弧焊用作厚板焊接具有效率高、成本低、热输入较低且操作简便及焊缝质量好的优点。焊接工艺参数见表1。

图1 AA-TIG焊接示意图

表1 焊接工艺参数

试验板材为500 mm×120 mm×45 mm 12Cr2Mo1R低合金耐热钢和304不锈钢板,为增加熔深的并减小填充金属的稀释率,采用开U形坡口形式。堆焊材料为ErNiCr-3镍基合金焊条,埋弧焊丝规格为ϕ2.5 mm的NiCr-3镍基焊丝,匹配焊剂SJ608。基材、堆焊材料及焊丝的化学成分见表2。根据Schaeffler图12Cr2Mo1R耐热钢与304不锈钢焊接易生成马氏体,镍基合金堆焊层可以调控焊缝成分以避免生成马氏体组织。

2 试验结果

2.1 接头组织及元素分布

焊后对焊缝进行渗透检测,未发现有表面裂纹,如图2所示。将12Cr2Mo1R耐热钢和304不锈钢接头从截面切割成规格为65 mm×45 mm×10 mm的试样,经过砂纸打磨、抛光并腐蚀后如图3所示,焊缝接头熔合良好且没有夹杂、气孔和裂纹等缺陷。

图2 焊接接头截面形貌

图3 焊接接头截面形貌

304不锈钢侧HAZ与焊缝使用王水腐蚀液腐蚀,12Cr2Mo1R侧HAZ使用4%的硝酸酒精溶液腐蚀,腐蚀完成后采用光学显微镜对焊缝组织进行观察。

图4为焊缝、熔合区和母材区域的组织形貌。12Cr2Mo1R钢供货状态为贝氏体组织,奥氏体化温度在930 ℃左右,且冷却速度超过20 ℃/s时将生成马氏体组织[21]。在焊接热作用下12Cr2Mo1R-HAZ的组织将由贝氏体转变为贝氏体和少量的马氏体与铁素体组织,这是由于焊后母材降温速度快,贝氏体在这个过程中部分转变为马氏体组织[22],较母材组织更加粗大。在靠近熔合线的焊缝组织呈奥氏体胞状晶和少量的共晶铁素体,为典型的AF凝固模式。

图4 焊缝与HAZ微观组织

从304不锈钢HAZ及母材的微观组织可以看出,二者晶粒尺寸没有明显的变化,但热影响区的带状晶粒组织较母材数量减小且尺寸增加,这是由于在焊接热过程中带状晶粒相互吞并。热影响区中平行于轧制方向的δ铁素体条状组织数量增加,这是由于在热循环作用下合金元素向晶界和相界面扩散从而使得铁素体相生长。

焊缝中心区域组织形貌呈较细的树枝晶,在奥氏体基体上分布着铁素体骨架,为典型的FA凝固模式。在奥氏体基体上分布有大量的颗粒状第二相,能对焊缝起到弥散强化作用;AA-TIG焊缝组织的树枝晶组织且枝晶较埋弧焊显得更粗大,这是由于AA-TIG属于自熔焊没有填充焊丝,焊缝中较低的Ni含量使得组织中的奥氏体含量减少铁素体含量增加。

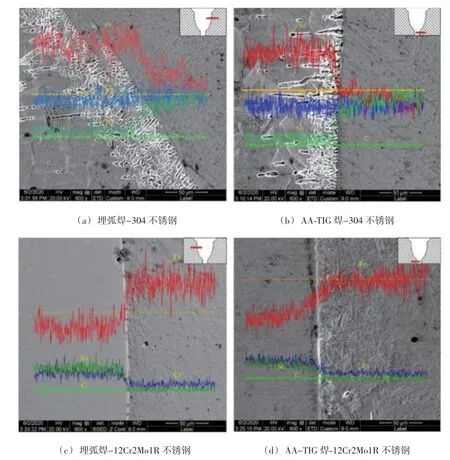

采用EDS对试样各区域分别进行成分分析,如图5为线扫描得到的Fe,Cr,Ni,C四类元素在焊接接头不同位置的分布情况。图5a,5b为埋弧焊和AA-TIG焊的304不锈钢侧熔合线上的成分变化曲线,Cr和C元素的含量几乎没有变化,Fe和Ni元素在熔合线两侧有较大的浓度梯度,埋弧焊区域的元素浓度升高速度较AA-TIG缓慢,这是由于AA-TIG焊接时温度较低,熔合线附近液态金属流动性差且凝固速率快,合金元素没有充分扩散。图5c,5d为12Cr2Mo1R不锈钢熔合线的成分变化曲线,此时AA-TIG焊区域的元素浓度升高速度较埋弧焊缓慢,这是由于AA-TIG焊没有填充填丝,熔化的母材对焊缝成分有较大的稀释作用。C元素含量没有明显变化,表明C没有出现扩散且没有出现脱碳层和增碳层。

图5 线扫描成分曲线

2.2 接头力学性能分析

焊接接头显微硬度测试结果如图6所示,底部焊缝硬度值较小,中部和顶部焊缝硬度值没有明显变化,这是由于打底焊缝中的组织较粗大,同时基体上没有均匀第二相颗粒状组织对基体起到弥散强化作用。焊缝接头中部与底部硬度变化趋势相似,在12Cr2Mo1RHAZ硬度数值较母材都有明显的增长,硬度最大值达到360 HV以上,较母材升高了150 HV左右,这是由于焊接热过程使得该区域贝氏体组织一部分转变为马氏体组织,从而造成硬度升高;304不锈钢HAZ没有出现硬度明显的升高现象。接头顶部硬度与其他区域存在明显的差异,在12Cr2Mo1R耐热钢HAZ硬度降低到160 HV左右,这是由于在退火热处理过程中耐热钢表层组织脱碳和组织粗化所致。

图6 焊接接头硬度

通过拉伸试验测得焊接接头抗拉强度值分别为596 MPa和678 MPa。图7为试样拉伸曲线,两根曲线在前部分几乎完全相重叠,从曲线上可以看出断裂前试样没有出现明显的塑性变形阶段;观察试样可以看出,试样在断裂前产生较为明显的颈缩,且试样2的颈缩程度较试样1大。试样断裂在焊缝中心位置处,这是由于焊缝凝固过程中杂质元素富集在中心,从而降低焊缝力学性能。同时由于试样尺寸较大,在颈缩后形成严重的三向应力状态,同样也降低了塑韧性。

图7 拉伸曲线图

如图8所示用扫面电镜对断口形貌进行观察。图8a,8b分别为试样1和试样2的断口微观形貌,断口均呈韧窝状,试样2的韧窝较试样1的更加均匀细小,这与拉伸试验所得到的结果相符。

图8 拉伸断口形貌

为分析接头的韧性,在-30 ℃条件下对接头各部位进行冲击测试。图9为测试结果,由图可以看出焊缝区、12Cr2Mo1R-HAZ以及304不锈钢HAZ的冲击吸收能量分别为132 J,124 J,241 J。

图9 焊缝及热影响区的冲击吸收能量

图10为焊缝及HAZ的冲击断口形貌。图10a为焊缝断口形貌,为大小不均的韧窝,韧窝中能清楚观察到有较大的第二相粒子,这与焊缝组织中存在有大量的第二相颗粒情况相符;12Cr2Mo1R-HAZ冲击断口形貌如图10b所示,断口微观形貌由较大的韧窝构成,由于12Cr2Mo1R-HAZ由贝氏体及铁素体组成,塑韧性相对较差,这是其冲击韧性较低的原因;图10c为304不锈钢HAZ断口形貌,断口完全由均匀细小的韧窝组成,由此可以推测304不锈钢侧HAZ为韧性断裂,这是由于304不锈钢基体为奥氏体组织,具有良好的塑韧性。

图10 焊缝及HAZ的冲击断口形貌

为测试接头不同部位抗弯曲的性能,以弯心半径为20 mm弯曲180°对接头进行测试,结果如图11所示。三个部位的侧面和正面均为发现有裂纹,这表明接头的弯曲性能良好。试验焊接的12Cr2Mo1R耐热钢/304不锈钢接头成形良好,焊后进行渗透探伤,没有发现表面裂纹;通过对熔合线附近线进行扫描检测,其结果现实没有出现明显的碳迁移。通过金相观察,接头熔合线处没有生成脆硬的马氏体层,焊缝组织为奥氏体基体,基体上分布的细小第二相颗粒能有效阻碍位错运动,从而有效提高焊缝的力学性能,耐热钢过热区的贝氏体组织部分转变为马氏体,从而造成该区域硬度值升高,这与显微硬度值相一致。接头抗拉强度达到678 MPa,且断裂前发生较大塑性变形,断口形貌呈韧窝状,为典型塑性变形特征;接头各部位弯曲测试后未出现失效等情况。接头各项性能指标均满足技术条件要求,表明采用预边堆焊,AA-TIG焊打底埋弧焊填充盖面的方案能实现12Cr2Mo1R耐热钢/304不锈钢大厚板焊接。

图11 弯曲试样

3 结论

(1)采用AA-TIG和埋弧焊实现了12Cr2Mo1R耐热钢和304不锈钢异种钢大厚板的焊接,焊接接头成形良好。

(2)焊缝熔合线处的Fe, Cr, Ni元素分布均匀上升和下降,未出现大幅度波动,C含量没有明显变化,未形成元素偏聚。

(3)接头抗拉强度达到678 MPa,为韧性断裂。在耐热钢热影响区的平均硬度较母材升高150 HV。 12Cr2Mo1R-HAZ、焊缝和304不锈钢HAZ冲击吸收能量分别为124 J,132 J和241 J。