模具材料RMD545电弧增材制造工艺

2021-01-19何旺韩庆璘张广军

何旺, 韩庆璘, 张广军

(哈尔滨工业大学, 先进焊接与连接国家重点实验室,哈尔滨 150001)

0 前言

热作模具受到高温和较大载荷作用,相比于其它的冷作模具和塑料模具更容易发生失效[1]。失效形式包括:磨损、变形、冷热疲劳裂纹和断裂,其中磨损和裂纹占据失效情况的比例超过了70%[2-3]。国内热锻模具的寿命通常不到国外的1/3[4],这大大增加了生产制造的成本。与更换新制造的模具相比,以旧模具为基础进行修复再制造,可以提高材料的利用率,降低制造成本,延长了模具的使用寿命,并且也符合循环利用、可持续发展的理念[5]。

当前,模具修复的方法主要有冷加工和热加工,冷加工需要对模具表面整体降低一定尺寸后翻新制造,导致材料利用率降低、可修复次数有限[6]。而热喷涂、电刷镀、增材制造等热加工方法可以提高材料利用率,节约成本,得到广泛的应用[7-10]。增材制造作为一种自下而上、逐层累积的材料加工方法,可以制造出大型且形状较为复杂的结构件,在航空、航天、医疗、汽车等领域得到越来越多的应用,正成为各大国争先发展的关键前沿技术。而电弧增材制造设备简单、生产效率高,熔敷金属致密性好,力学性能优良,在金属材料加工方面具有很大的优势,因而可以作为理想的模具修复方法。

应用于曲轴、汽轮机叶片等零件生产的热锻模具采用具有良好强度、热性和耐磨性的5CrNiMo钢,模具表面容易发生磨损和热疲劳等失效形式,需要对其进行修复[11]。RMD545作为一种耐磨堆焊药芯焊丝,塑韧性、耐磨性好,焊后硬度可达45 HRC,适用于5CrNiMo,H13钢等材质制造的中、小型锤锻模具的整体增材制造和大型机锻模具型腔底部的修复制造,但目前针对该焊丝电弧增材修复的研究工作还很少。

文中提出采用电弧增材制造的方法,探究RMD545耐磨堆焊药芯焊丝的成形工艺、组织性能,为5CrNiMo模具钢修复提供技术支持,推动金属材料电弧增材制造的实际应用。

1 试验过程

1.1 试验材料与方法

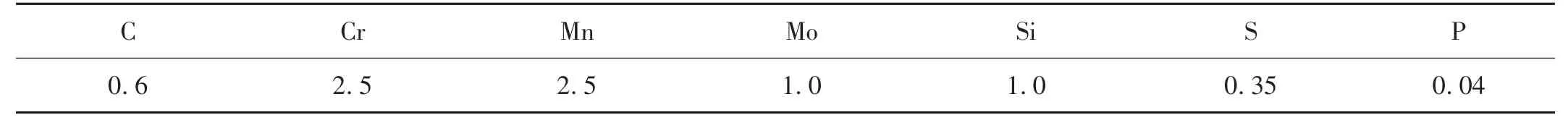

试验材料选用直径1.2 mm的RMD545耐磨堆焊药芯焊丝,化学成分见表1。基板选用Q235钢板,尺寸为300 mm×150 mm×10 mm。

表1 RMD545焊丝化学成分 (质量分数,%)

文中采用熔化极气体保护电弧增材制造的方法,保护气体成分为95%Ar+5%CO2,保护气体流量为18 L/min,喷嘴到工件的距离为15 mm,熔敷电压按照经验公式U= 14+0.05I与熔敷电流进行匹配。

1.2 单层单道熔敷成形试验

熔敷电流设定在100~250 A之间,熔敷速度设定在2~12 mm/s,采用控制变量的方法进行熔敷试验。将熔敷电流分为小熔敷电流区间(100~140 A)、中等熔敷电流区间(160~200 A)和大熔敷电流(200~250 A)进行研究。3个区间内具有代表性的成形照片如图1所示。

图1 单层单道成形

当电流较小时,熔敷道容易出现严重驼峰现象,如图1a所示,这是因为此时热输入较小,熔池金属冷却速度较快而凝固,尾部大量液态金属来不及回流,凝固后形成驼峰。在中等和大熔敷电流下,熔敷道成形良好,如图1b和图1c所示,无明显缺陷。由此得到了单层单道良好成形工艺参数区间,如图2所示。在进行RMD545单层单道熔敷试验时,尽量选择较大熔敷电流,在合适堆积速度下,可以获得良好熔敷道成形。

图2 单层单道良好成形工艺参数区间

1.3 多层单道熔敷成形试验

为避免在小电流下熔敷成形不良,同时避免大熔敷电流下多层堆积由于过热发生流淌现象,综合考虑选取中等熔敷电流160 A,熔敷速度5 mm/s,采用往复熔敷的方式进行多层单道熔敷试验,成形件熔敷长度200 mm,层间温度控制在150 ℃,总共熔敷10层,每层工艺参数均保持相同,多层单道熔敷试验结果如图3所示,可以看出成形件表面光滑,无明显流淌现象。成形件横截面宏观形貌如图4所示,横截面无裂纹和气孔等缺陷,熔敷层金属冶金结合良好。

图3 多层单道成形件

图4 多层单道横截面

2 增材制造组织性能研究

2.1 单层单道组织及性能

为研究不同热输入下熔敷金属组织变化情况,选择在5 mm/s的熔覆速度下,利用金相显微镜对熔敷电流在160 A,180 A,200 A,220 A下的单层单道熔敷金属组织进行观察,如图5所示。

图5 不同熔敷电流下单层单道组织

熔敷电流为160 A时,熔敷金属组织为板条马氏体和少量的针状马氏体和上贝氏体。当熔敷电流增大到180 A时,熔敷金属组织为上贝氏体、较均匀分布的针状马氏体和少量贝氏体,如图5b所示。当熔敷电流增大到200 A时,针状马氏体减少,粒状贝氏体增多,组织以上贝氏体为主,如图5c所示。当熔敷电流继续增大到220 A时,马氏体基本消失,熔敷金属组织由上贝氏体和粒状贝氏体组成。可见热输入对组织的变化有重要影响,这是由于随着母材热输入的增大,熔敷金属的冷却速度下降,马氏体转变量逐渐减少,而贝氏体转变量逐渐增多。

对RMD545单层单道金属组织的硬度进行测量,结果如图6所示。可以看出,在不同熔敷电流下,试样的硬度分布规律基本一致,硬度按照熔敷层金属、热影响区和母材呈阶段性下降趋势。熔敷层金属的硬度在375~500 HV范围,随着熔敷电流的增大,熔敷层金属的硬度逐渐减小,这与上文的组织变化刚好吻合。

图6 不同熔敷电流下单层单道熔敷道的硬度分布

2.2 多层单道组织及性能

在多层单道成形件熔敷过程中,不同位置的熔敷金属经历的热过程不同,其中最底层金属只经历后热没有预热,中部金属既有预热也有后热,顶部金属只有预热而没有后热,由此可推知成形件组织在高度方向上存在差异。

图7为多层单道底部金属的组织形貌。在进行第一层熔敷时,多层母材上的部分金属加热被熔化,与熔化的焊丝金属一起形成多层单道成形件的第一层。当停留适当时间后进行第二层熔敷,第一层金属再次被电弧加热,按照加热程度的不同可将其分为两部分:未熔化区域和重熔区。未熔化区域又可分为两部分:热影响区和非热影响区。如图7a所示,可观察到明显的组织分层。其中A1位置处于第一层金属上半部分,此处金属受第二层电弧加热被重新熔化,冷却后为正常焊缝组织,而B1位置为第二层熔敷金属的热影响区域,组织发生了变化。当进行第三层熔敷时,A2位置则为第二层的重熔区,而B2则为第三层的热影响区域。之后的熔敷层金属组织形成规律以此类推,但是不同的加热冷却过程会导致组织上的差异。A1位置组织主要是大量杂乱无序交错分布的针状铁素体和少量贝氏体,如图7b所示。B1位置金属经过后热相当于回火作用,可以看到大量的黑色碳化物,组织主要为回火马氏体和少量贝氏体, 如图7c所示。

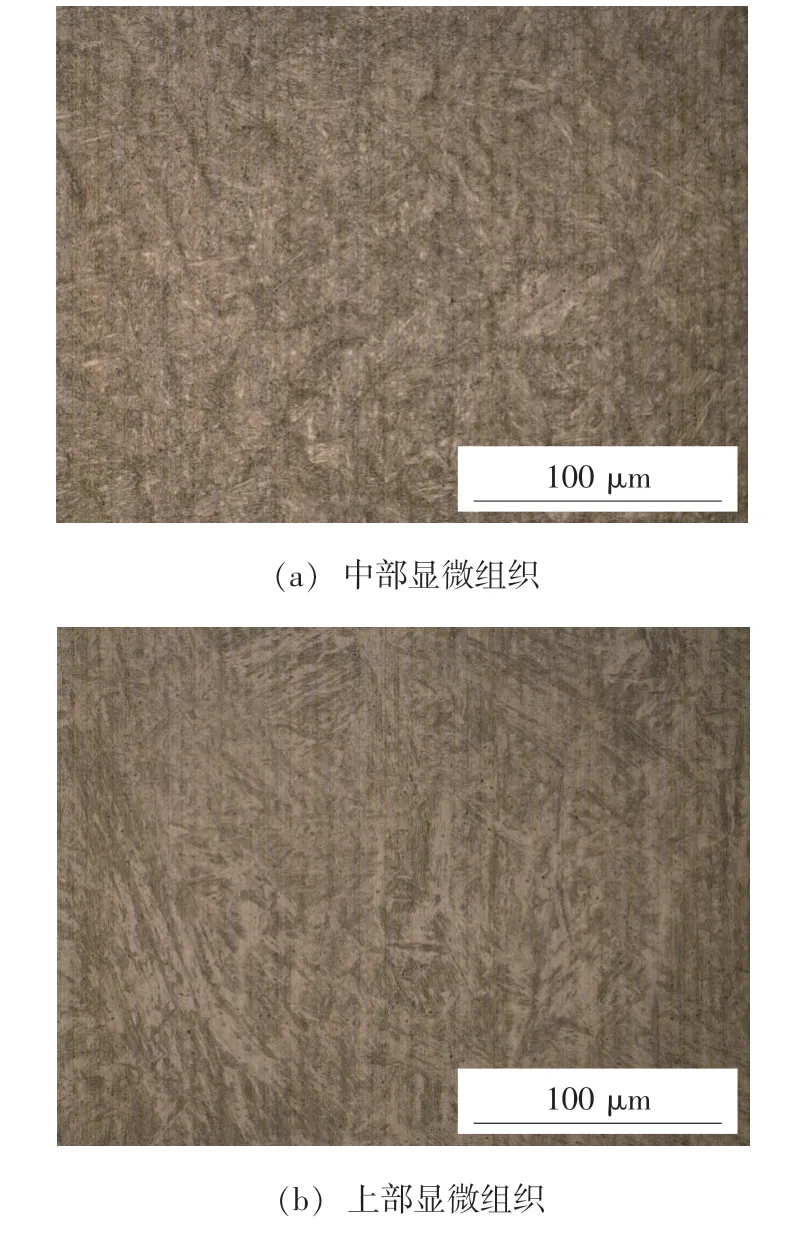

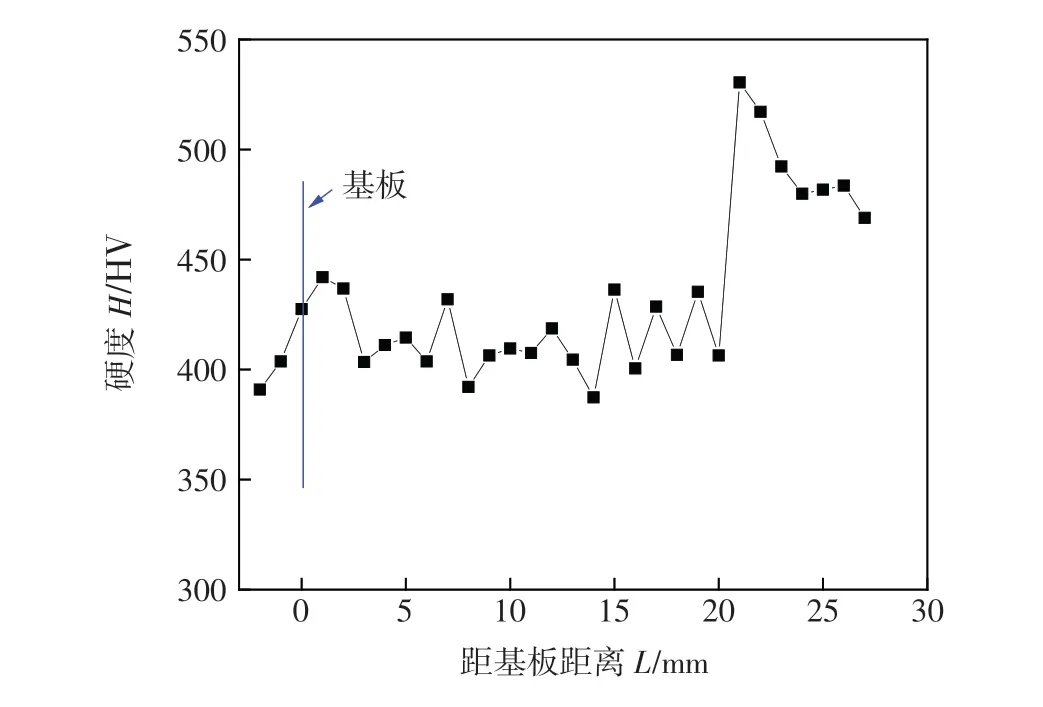

多层单道中部和上部熔敷层显微组织如图8所示。随着熔敷层数的增加,金属散热条件变差,在同样的工艺参数和层间温度下,熔敷金属的冷却速度变慢,在高温区域停留时间变长,中部熔敷层组织以马氏体和贝氏体为主,中间夹杂少量针状铁素体,如图8a所示。而上部金属未受后热作用,金属冷却速度较快,最终组织几乎全部为粗大的板条马氏体,如图8b所示。利用维氏显微硬度仪,对多层单道成形件从底部金属向上部金属进行显微硬度的测量,每个打点位置垂直距离1 mm,共计30个点,显微硬度测量结果如图9所示。

图8 多层单道中、上部熔敷层显微组织

图9 多层单道成形件显微硬度分布

显微硬度曲线与上文显微组织分析结果一致,底部熔敷金属硬度值最低,这是由于底部贝氏体和铁素体含量较高,而随着位置的上升,中部金属硬度略有升高,且趋于稳定,这是由于该区域相比底层金属增加了马氏体组织,在熔敷金属上部,由于组织几乎是粗大的板条马氏体,硬度又明显升高。

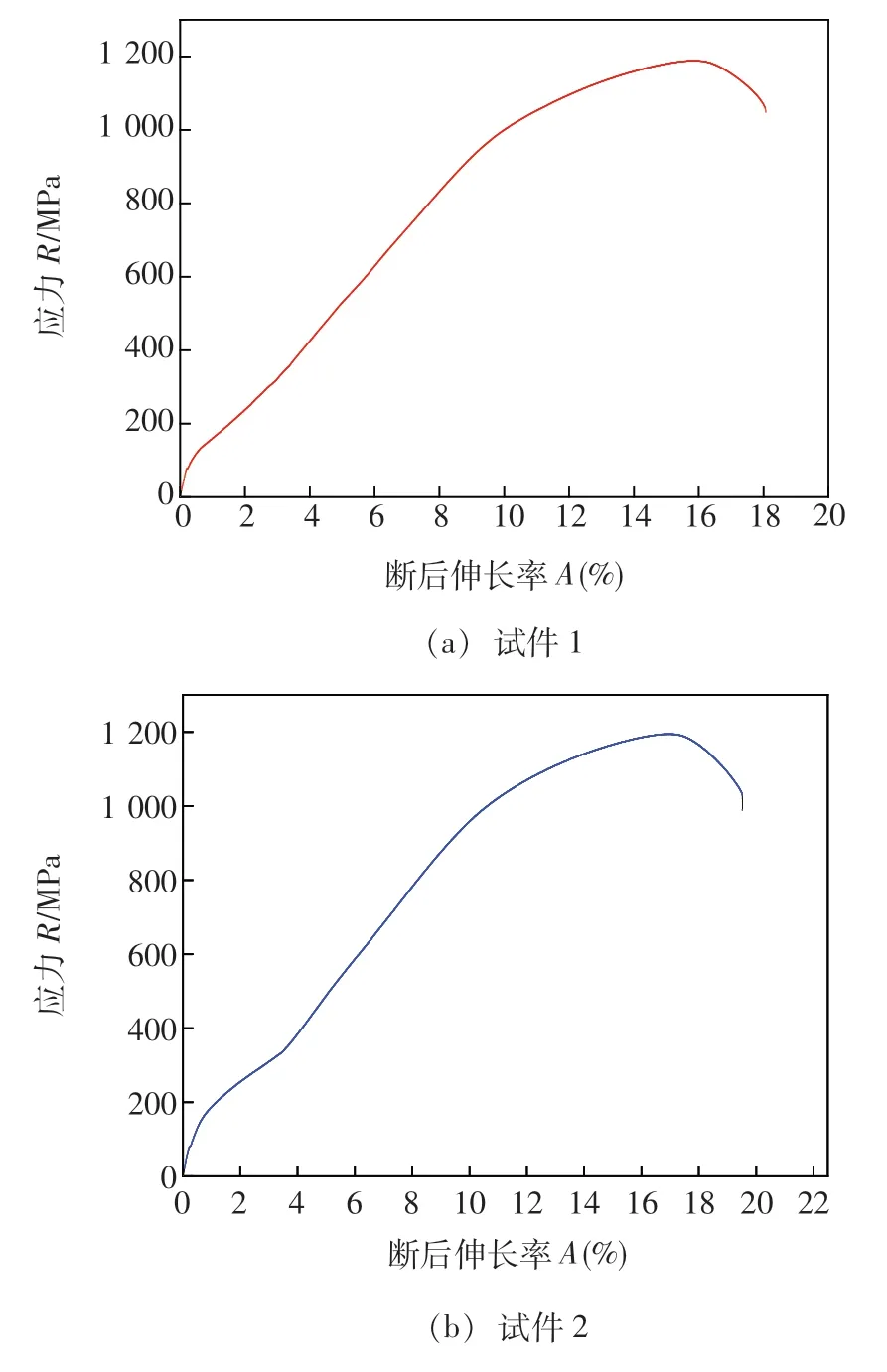

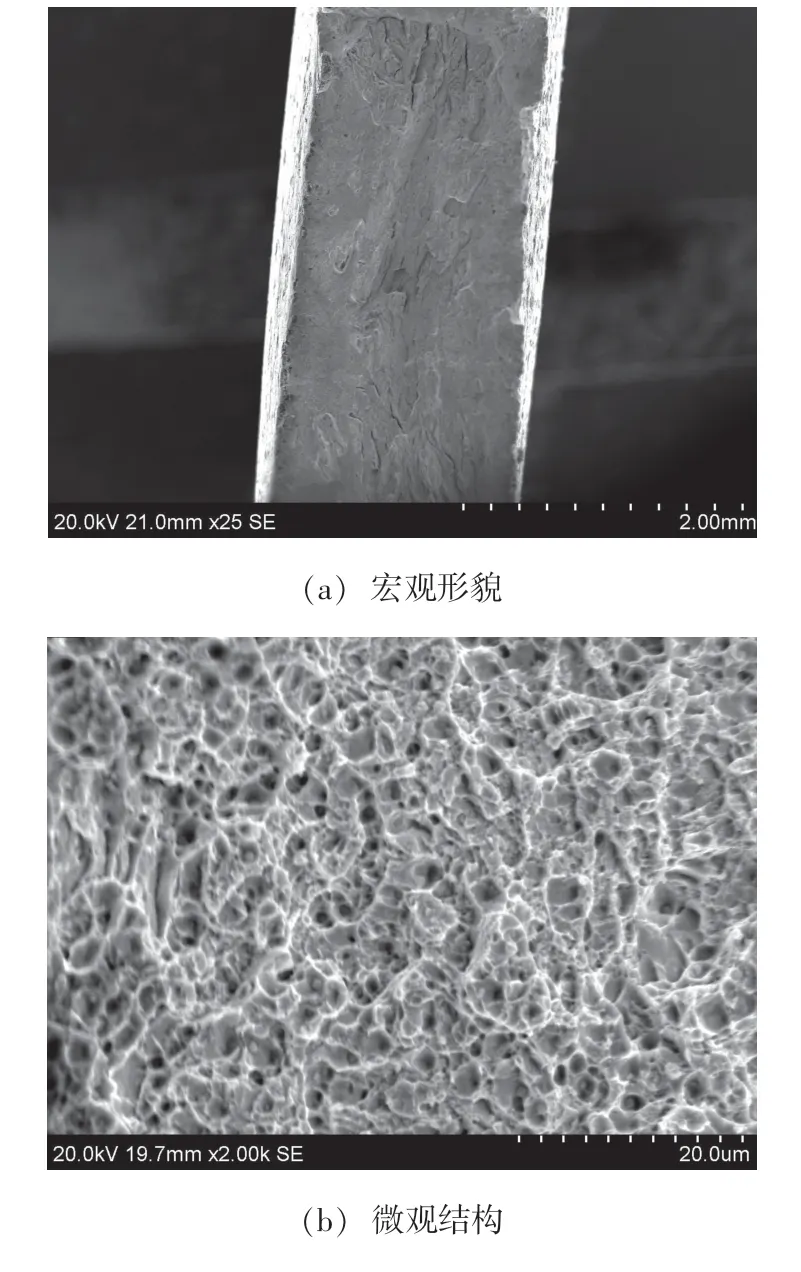

在多层单道熔敷件中层部位沿熔敷方向取两个拉伸试样,如图10所示,在万能试验机上进行拉伸试验,多层单道试样拉伸曲线如图11所示,对两次拉伸结果取平均值,见表2,熔敷金属抗拉强度达到近1 200 MPa,屈服强度达到955 MPa,断后伸长率为18.8%。拉伸断口形貌如图12所示,呈典型的杯锥状,说明成形件塑性良好。将该拉伸结果与5CrNiMo钢材料力学性能进行对比,其各项性能基本相同,说明在160 A熔敷电流、5 mm/s熔敷速度的工艺参数下进行电弧增材修复可以满足模具性能要求。

图10 拉伸试样取样位置及试样尺寸

图11 多层单道试样拉伸曲线

表2 多层单道试样拉伸性能

图12 拉伸断口形貌

3 结论

(1)RMD545单层单道在小电流下熔敷易出现驼峰现象,良好成形区间范围在160~240 A。单层单道熔敷金属随着熔敷电流的增加,马氏体转变量减少,贝氏体转变量增加,金属硬度逐渐降低。

(2)多层单道不同位置受热过程不同而有较大差异,从底部到上部组织依次为:回火马氏体+针状铁素体+少量贝氏体、马氏体+贝氏体+少量针状铁素体、板条马氏体,成形件屈服强度为995 MPa、抗拉强度1 197 MPa、断后伸长率18.8%,满足修复模具的性能要求。