轨道客车轻量化材料及其连接技术的发展与展望

2021-01-19韩晓辉张志毅李刚卿武永寿

韩晓辉, 张志毅, 李刚卿, 武永寿

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

0 前言

轨道客车是以载客为目的交通运输装备,是动车组、干线客车及城轨地铁车辆的统称,作为现代铁路运输体系的骨干,对国民经济具有特殊地位和重要作用。近十年来,随着高铁建设的快速发展[1],中国轨道客车产业增长迅速,产品谱系呈现多元化、系列化的发展趋势,产业发展推动了新型材料的应用和先进连接技术的进步,列车轻量化已成为轨道客车的重要发展方向[2],其基础是轻质材料,关键是连接技术。

随着轨道客车速度等级的不断提高,运行区间逐步扩大,列车载荷工况日趋严苛,服役环境更加复杂。车辆材料应用技术发展迅速,材料种类呈现多样化,材料强度要求更高,组织成分日趋复杂,新材料应用空间巨大,不断向高强、轻量、耐磨、耐蚀方向延伸,面向应用场景的材料服役性能要求日益严苛,性能指标、轻量化水平逐步提高,这些变化给车辆连接技术带来巨大挑战,同时这些挑战又促进了新型连接技术的工程化应用及服役安全评估,推动了轨道客车的连接技术革命和产品的升级换代,形成了整个轨道客车产业链的良性循环,为今后更好的发展奠定了基础。

1 轨道客车产业概况

1.1 高速动车组

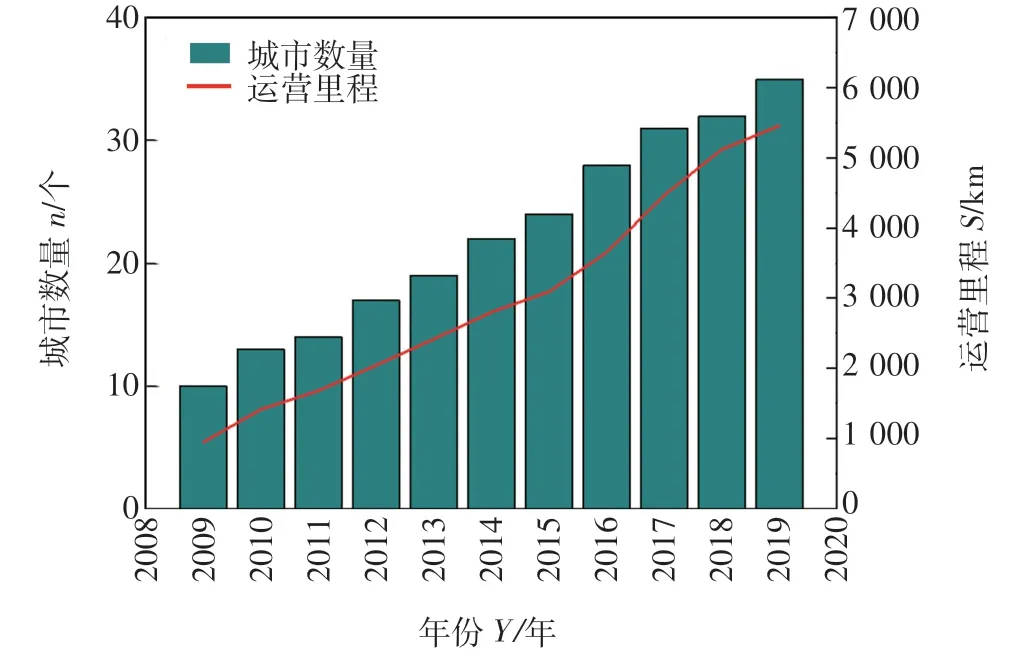

1964年,日本建设了第一条高速铁路,开启了世界铁路发展的新时代。1981年,法国将高速铁路发展推向新阶段,带动了欧洲高速铁路发展,德国、西班牙先后投入建设高速铁路。21世纪以来,中国高铁实施了“引进来、走出去”的发展战略,从引进消化、自主创新到深化创新,高铁产业发展迅猛,带动了轨道客车产业高速发展。2007年,200 km/h动车组上线运行;2008年,中国拥有了第一条350 km/h的高速铁路-京津线;2009年,中国拥有了世界上运营里程最长,速度等级最高的高速铁路—武广线。如图1所示,近十年来,以高速列车为代表的中国轨道客车产业增长迅速。2017年底,铁路运营里程127 000 km,高铁达25 000 km,形成了“四纵四横”的高速铁路网;2019年底,全国铁路里程达到了139 000 km,高铁达35 000 km,基本实现了“八纵八横”的规划目标,动车组总量已超3 000组;预计在2025年,铁路运营里程将突破170 000 km,高铁线路占比将进一步增加;同时随着印尼、泰国、马来西亚及俄罗斯等国家出口项目的启动,轨道客车海外市场空间广阔。

图1 高速动车组发展趋势图

1.2 铁路客车

目前中国拥有干线客车40 000多辆,包含硬座车、硬卧车、软座车、软卧车、公务车等,其材质已由普通碳钢发展为低合金耐候钢,耐蚀能力逐步增强,车辆材料强度级别从235 MPa提升至355 MPa,甚至达到450 MPa,材料性能的改进提高了铁路客车的耐蚀能力及轻量化水平,也为提升列车速度等级及综合服役能力奠定了基础。从20世纪90年代初开始,铁路客车由22型转向25型,同时伴随着高速铁路的发展,干线铁路客车也迎来了升级换代,在不断提速的同时,车辆品质和乘坐舒适性也大大提高。

1.3 城轨地铁

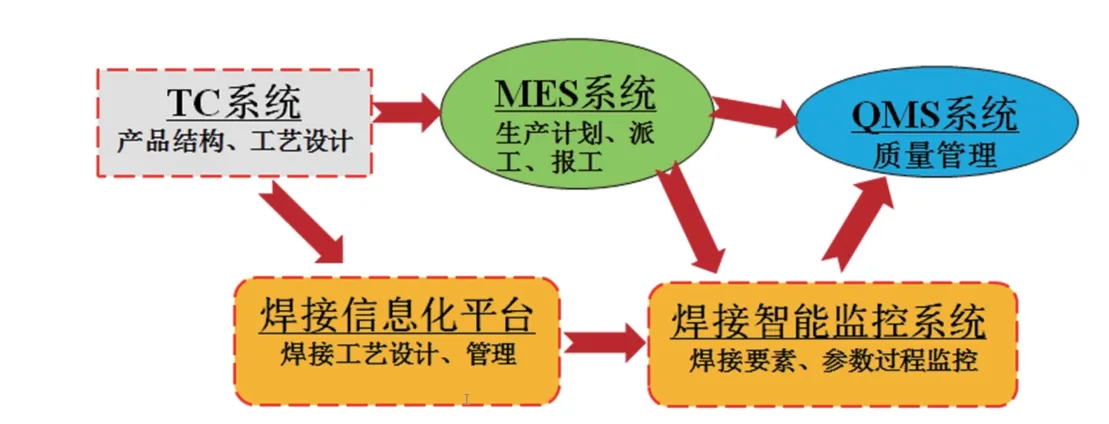

城轨地铁作为一种快捷便利的公共交通方式,自1863年从英国问世以来,受到全球众多城市、广大民众的普遍欢迎。欧美国家城轨地铁发展历史早、运营线路成熟,但老的车辆已到了新的更换周期。中国城市轨道最早始于1906年天津的有轨电车,先后经历了萌芽起步、启动建设及蓬勃发展4个阶段,尤其是近十年,如图2所示,中国城轨地铁开通的城市数量由2009年的10个扩大至2019年的35个,运营里程由2009年不足1 000 km扩大至2019年5 400 km,预计在未来十年,还会呈现倍数增长,运营里程将突破20 000 km,市场前景极为广阔。

图2 城轨地铁车辆发展趋势图

1.4 磁浮列车

磁浮交通是一种有别于传统轮轨技术的新型轨道交通模式,具有加速制动快、能耗低、环境友好等特点。经过近半个世纪的发展,德国与日本已形成常导和超导两条技术路线,近年来还面向不同应用场景创新发展了多种技术路线。与德国、日本相比,中国开展磁悬浮列车研究起步较晚。21 世纪初,引进了德国常导磁浮技术,在国家大力支持和政策推动下,目前已全面掌握了中低速磁悬浮交通的关键技术,并先后于2014 年和2017 年开通了长沙和北京中低速磁浮示范线,正在开展200 km/h中速磁浮关键技术攻关。在高速磁悬浮领域,建设了上海高速磁悬浮交通示范运营线,最高速度可达430 km/h。当前,中车四方正在研制600 km/h高速磁浮列车,预计在2020年底下线一列工程样车,逐步形成高速磁浮系统的全套技术和工程化能力。

1.5 车辆服役环境的挑战

轨道车辆需要适应高温、严寒、风沙、冰雪、海洋、隧道等复杂的运营环境,承受高速、动载、交变的冲击载荷工况,为满足车辆的安全可靠性、高速舒适性及运行平稳性的基本要求,列车结构设计特殊、材料应用形式多样,譬如牵枕缓采用封闭插接箱型结构、司机室采用三维复杂曲面结构,铝合金车身采用25 m长大薄壁型材结构。车辆材料基本为壁厚0.6~80 mm不等、材质为超薄壁铝合金,高强韧不锈钢,高强高耐候碳钢等材料。车辆制造工程问题复杂,车辆材料需满足强度、精度、轻量化、耐蚀性、气密性及抗疲劳能力的工程要求。同时随着轨道客车运营速度的提高和运行区域的扩大,其所经受的作用关系、地理气候、运用工况日益复杂和严峻,解决各种恶劣服役环境的振动、冲击、疲劳、腐蚀等适应性问题,是一项具有挑战性的世界难题。

2 轨道客车应用材料发展历程

轨道客车车体通常采用碳钢、不锈钢及铝合金三种材料[3]。城轨地铁速度120 km/h以下,多为高强不锈钢材料,也有部分城市选择铝合金材料;普通客车速度120~200 km/h之间,多为碳钢材料;动车组因速度等级高,多采用轻量化铝合金材料。近几年来,磁浮作为一种新的载运工具,进入轨道客车家族之中,尤其是速度600 km/h高速磁浮,必将推动轨道交通领域新一轮的技术革命,目前采用铝合金材料,未来拟采用纤维增强复合材料[3]。不同材料车辆优缺点分析见表1,各国车体材料应用情况如图3所示,轨道客车材料发展趋势如图4所示。

图4 轨道客车材料发展趋势图

表1 不同材料车辆优缺点分析

2.1 不锈钢车体

不锈钢车体采用板梁组合、整体承载、高强冷作硬化不锈钢焊接结构,端部底架为中厚板碳钢焊接结构,目前采用电阻点焊工艺为主,辅以电弧MAG焊的工艺模式,车辆具有无涂装、免维护、耐蚀性好、安全性高、污染小的技术特点,同时存在气密性差、变形控制难度大,不锈钢车体如图5所示,目前主要用于120 km/h以下的城轨地铁领域。

图5 不锈钢车体

轨道车辆用不锈钢材料主要为301L超低碳高强冷作硬化不锈钢薄板,常用厚度为0.6~5.0 mm,部分指标需结合车辆制造特点进行严控,以保证材料良好的可加工性、结构承载及综合服役能力。不锈钢材料用于轨道客车制造,要重点控制板型精度、易成形性和可焊接性三项指标,譬如同一批次不同位置及不同批次间不锈钢材料成分、组织及力学性能指标要稳定,目前国产不锈钢材料缺乏面向运行环境的疲劳、耐蚀等服役性能数据,材料的成分、组织及性能的均匀性和稳定性有待提高。

2.2 铝合金车体

铝合金车体采用通长中空薄壁型材插接结构,其底架为中厚铝板及型材的框架结构;采用自动MIG焊接,部分位置受空间所限辅以半自动MIG焊的工艺模式;具有工艺简单,自动化程度高,车体刚度、平面度、气密性、轻量化效果好的技术特点;但存在防火性差,型材挤压要求高的缺点;主要用于动车组车辆,城轨地铁部分采用,如图6所示。

图6 铝合金车体

铝合金车体采用5,6,7系型材及板材[4],常用厚度6.0 mm以下。通过引进、消化、吸收再创新,形成轨道车辆用铝合金材料的国产化能力,形成国家标准并在中国标准动车组中全面执行。三类材料应用的主要问题有:5系材料强度低、6系材料接头软化、7系材料耐应力腐蚀能力有待提高。需结合不同运用环境夯实材料服役性能数据,提升其综合服役能力及质量稳定性。

2.3 碳钢车体及构架

碳钢车体及构架多采用耐候钢和低合金结构钢材料,强度低、重量大,耐蚀能力弱,构件综合服役能力较差。碳钢作为一种经济性、工艺性好的材料,其应用发展的方向为:力学性能、耐蚀能力需进一步提高,同时保证其良好的可焊接性,以提升车辆的综合服役能力和轻量化水平,碳钢车体如图7所示。

图7 碳钢车体

2.4 碳纤维车体

纤维增强复合材料尤其是碳纤维材料以其轻量、高强度、高耐候的优异性能及在航空、航天等领域的成熟应用[5],目前已在下一代地铁列车中应用[6],如图8所示,将成为解决未来高铁及600 km/h高速磁浮列车进一步高强化、轻量化问题的绝佳选择。但其目前亟需解决的技术问题为:轨道车辆碳纤维材料的工程造价高,其性能评估、质量评价、损伤修复、检验检测及连接技术体系尚未建立,技术研发滞后于轨道交通行业发展需求。

图8 下一代碳纤维地铁

3 连接方法应用概述

随着车辆材料应用范围的不断拓展,从传统碳钢逐步扩大至不锈钢、铝合金、铝蜂窝及碳纤维等多种材料,材料强度更高、壁厚更薄、合金体系更加复杂。材料连接难度不断增大,连接方式日趋多样,由单一焊接、热铆扩大至焊接、粘接、铆接(热铆+冷铆)、栓接多种方式,焊接方法向高能、低热、低应力、小变形的方向发展,连接手段扩大至无热量、无变形、低应力、微损伤的铆接、粘接方式,各种连接方法接头断面如图9所示。

3.1 焊接技术应用概况

焊接是金属连接最重要的方式,焊接作业占轨道车辆车体、转向架总工作量的80%以上。焊接技术水平代表了轨道车辆的制造水平,关系车辆产品质量和运行安全。目前已形成涵盖三类主要材料,以电弧焊、电阻焊、激光焊、搅拌摩擦焊、螺柱焊[7]、钎焊等多种焊接方法综合运用的现代焊接体系,涵盖手工、半自动、自动三种焊接形式[8-9]。不锈钢车体采用板梁搭接结构,因不锈钢热胀系数高、变形大,采用电阻焊为主,电弧MAG焊结合的工艺模式,激光焊接、等离子焊、CMT焊是应用趋势[10-11]。铝合金车体采用型材插接结构,以电弧MIG焊为主、电阻点焊为辅的工艺模式,搅拌摩擦焊、激光-电弧复合焊是应用趋势。碳钢构架和车体底架焊接以中厚板拼焊为主,具有焊接打磨量大、多层焊接的特点,采用电弧MAG焊的工艺模式,双丝焊、激光-电弧复合焊是应用趋势。

3.1.1 电弧焊应用

电弧焊是以熔化金属焊丝做为电极,并由气体保护的一种焊接方法[12-13]。根据电源、送丝、枪头、保护气体的不同,衍生出电弧MIG焊、双枪电弧MIG焊、电弧MAG焊、电弧TIG焊、CMT焊、双丝焊、等离子弧焊等方法。目前电弧焊的使用比例为:铝合金车体占80%、不锈钢车体占20%、碳钢车体及构架占100%;电弧焊作业方式灵活、工程适应性强,是目前应用最广的焊接方式,图10所示为机器人全自动弧焊的应用。

图10 铝合金车体自动化机械手电弧焊示意图

3.1.2 电阻焊应用

电阻焊是将被焊金属工件压紧于两个电极之间通电,利用电流经过工件接触面及临近区域产生的电阻热,将其局部加热到熔化及塑性状态,使之形成金属结合的一种连接方法。具有焊接变形小、焊接成本低、自动化程度高、焊接污染小的特点。在不锈钢车体上广泛应用,每辆车焊点数量20 000~30 000个,缝焊长度120 m,铝合金车体也有少量应用,约占5%左右。电阻点焊在车体结构上的应用非常广泛,例如铝合金动车端墙点焊,不锈钢车体车顶、侧墙、端墙点焊等[14]。典型电阻点焊设备如图11所示。

图11 不锈钢车体自动电阻点焊示意图

3.1.3 激光焊应用

激光焊接是高能量激光束作为热源作用于工件表面完成材料连接的一种焊接方法,分为热传导焊和深熔焊。具有能量密度高、焊接变形小、接头强度高、可实现全自动连续焊接的工程特点[15]。当前主要用于不锈钢车辆的焊接,如图12所示。据不完全统计,国内运营的激光焊车辆1 000余辆,定单已逾2 000辆,市场前景极为广阔。

图12 不锈钢车体激光焊示意图

3.1.4 激光-电弧复合焊应用

激光-电弧复合焊属于轨道交通领域前沿技术,德国ICE-4新一代高铁碳钢侧墙、中国600 km/h高速磁浮列车薄壁铝合金车身、下一代地铁列车枕梁采用该技术[16-19],如图13图示。激光-电弧复合焊具有高能、低热、低应力、小变形、填丝焊接,间隙适应性好,焊缝综合性能优,部件制造精度高,无接触精密焊接,轻量化、柔性化效果好的工程特点,可解决中厚板不锈钢枕梁、碳钢构架等重要承载部件及高速列车铝合金轻量化部件的焊接难题,在轨道车辆焊接中极具发展前景,图14为600 km/h高速磁浮样车。

图13 铝合金地板激光-电弧复合焊

图14 600 km/h高速磁浮样车

3.1.5 搅拌摩擦焊应用

搅拌摩擦焊作为一种优质的铝合金焊接技术,在动车组枕梁、城轨地铁侧墙、车顶等部件中得到大批量应用[20-22]。搅拌摩擦焊具有接头强度高,焊接变形小,无弧光烟尘,绿色、节能、环保的工程特点;但存在着组装条件严苛、适应接头型式单一的工程局限,如图15所示。后期需重点解决高精度型材挤压成形、精密组装及变形控制、焊接可靠性控制补偿、搅拌针设计选型等工程需求。

图15 铝合金地板搅拌摩擦焊示意图

3.1.6 钎焊应用

钎焊主要应用于轨道车辆空调冷凝水管、转向架制动管路等铜管的连接。具有加热温度低、母材不熔化、可重熔拆卸、焊接变形小、适于异种材料连接等特点,车辆铜管钎焊如图16所示。

图16 铜管感应钎焊

3.1.7 焊接信息化技术

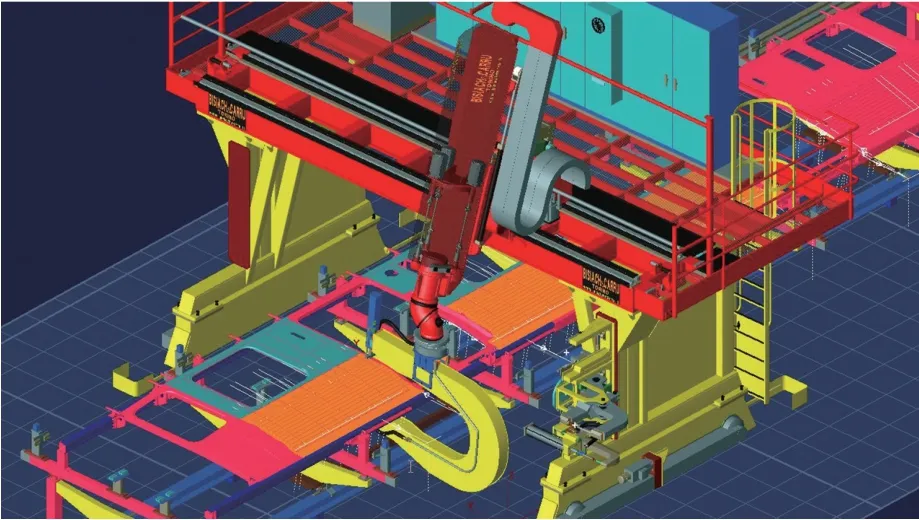

随着计算机、互联网技术的发展及中国制造2025战略的提出,焊接信息化技术将是焊接产业转型升级的重要手段。焊接信息技术主要围绕焊接工艺设计、焊接工艺管理、智能化焊接系统、焊接过程监控等方面不断拓展应用[23],依托焊接信息化系统,完成焊接数据的自动采集、分析及应用,焊接信息化技术应用如图17所示。随着5G技术的逐步应用,焊接信息化技术也将得到更大的发展。

图17 焊接信息化技术应用图

3.1.8 焊接仿真技术

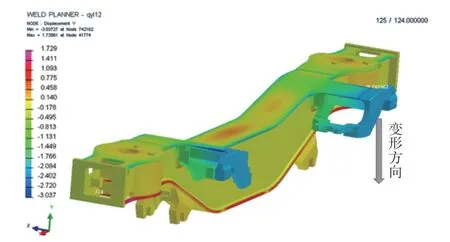

目前,围绕产品设计、制造、试验、评估的全过程,轨道交通领域各主机企业正在逐步搭建模拟仿真、虚拟验证平台[24-26],涵盖结构验证、变形预测、应力分析、离线编程、寿命预测及焊工培训等各个专业领域,利用数字孪生、虚拟现实技术实现情景再现和仿真验证,支撑新产品试制和新工艺开发,降低制造成本,缩短研发周期,随着车辆产品谱系化、多元化的发展趋势以及列车制造要求的不断提高,焊接仿真技术将在未来发挥更加重要的作用,如图18和图19所示。

图18 不锈钢车体侧墙电阻焊离线编程

图19 转向架侧梁焊接仿真分析

3.2 铆接技术应用

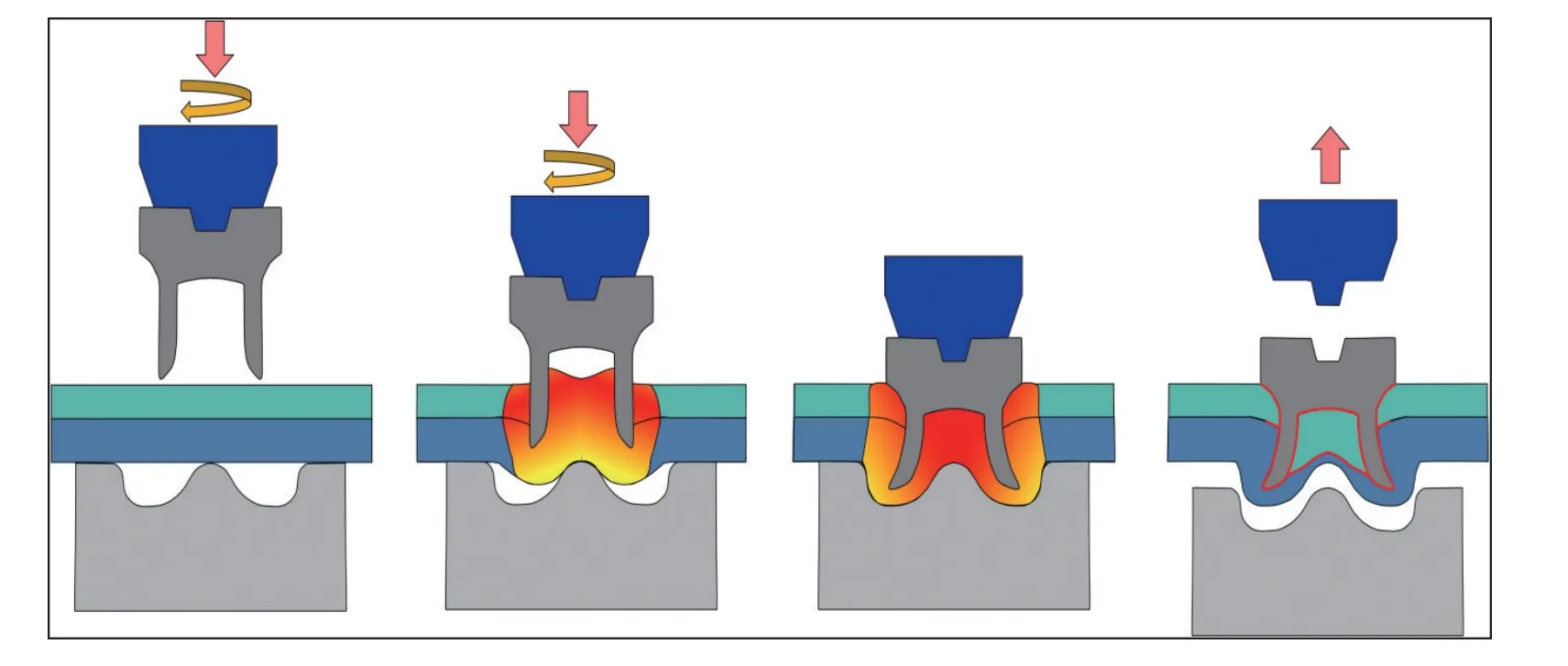

铆接作为一种古老而现代的连接技术,具有工艺过程简单、连接强度稳定可靠、交变载荷工况服役性能好、检查和维修便捷、适用于结构复杂的各种金属和非金属之间的连接等特点,面向超薄金属、碳纤维材料连接优势明显[27-29],目前在车辆车钩安装座与牵引梁、CRH1动车枕梁与边梁、600 km/h高速磁浮等车辆主结构采用。自冲摩擦铆接技术作为一种新型铆接技术,相比普通铆接具有连接方便、接头强度高、成本低等突出的优点,适合于铝车身、钢铝异种金属连接,未来将会具有较大的发展前景,如图20所示。

图20 自冲摩擦铆接过程图示

3.3 粘接技术应用

粘接是利用适宜的胶粘剂,采用适当的接头形式和粘接工艺,将不同或相同的材料连接成为连续牢固稳定的一种工艺方法。粘接技术以其简便、快捷、高效、价廉,面向不同特征材料、工程适用范围广泛、无应力集中等工程特点,目前广泛应用于车辆侧墙板与骨架梁、低地板车顶与侧墙、前窗、侧窗玻璃粘接等领域[30-35],如图21所示。粘接轨道车辆不可或缺的连接技术,应重点研究粘接剂特性及匹配选型技术、试验验证及质量评价技术、全寿命周期服役性能评估技术、粘接接头修复技术、粘接无损检测技术。

图21 高铁前窗粘接

4 前景展望

当前,世界各国正在研发更高速度等级的高速列车,600 km/h的高速磁浮工程样车已成功试验,车身采用高强铝合金材料及全新的激光-电弧复合焊接技术。面向未来,高速列车向高速化、轻量化、高安全、高可靠性、高模块化、低维护成本、智能化、高乘坐舒适性、绿色节能环保的方向发展,而这些方向的实现离不开新材料及其新型连接技术的不断开发应用,更离不开现有材料、传统连接方法的技术提升[36]。

面对未来高速列车的发展趋势,材料的轻量化、耐候性、耐磨损、工艺性、低成本、绿色环保、减振降噪的功能指标更加受到重视,新材料应用至关重要,呈现强度更高,厚度更薄,耐蚀性更好、服役性能更优的发展趋势。围绕其组织成分、制造精度、制造工艺性及综合服役性等核心技术指标的提升是一项长期而又艰巨的任务。

连接技术手段日趋多样化,形成了以焊接为主、铆接、粘接、栓接互为重要补充的现代连接技术体系。焊接方法不断完善,具备“高能、低热、低应力、小变形”特征的新型焊接方法不断实现工程化应用。自动、高效、智能的焊接作业模式逐步占据主流,过程监控、信息采集及大数据分析成为引领未来焊接技术发展的重要方向。焊接管理体系日趋完善,EN 15085,CWF,IRIS体系融入焊接制造过程并与国际接轨。面向复杂环境、工况的服役安全评价体系日益完善,为轨道客车安全、可靠运行提供了保障。基于焊接基础理论、面向工程的焊接模拟仿真技术备受重视,焊接技术从工程问题将逐步深化为科学问题,实现技术引领和原始创新。

5 结束语

轨道客车作为一种安全、便捷、绿色的交通运输工具,以其安全可靠性和乘坐舒适性而倍受青睐,轨道客车产业是中国制造2025的重点发展领域之一,其日益增长的客运需求对列车制造技术提出了更高要求,新型轻量化材料和先进连接方法的技术进步必将推动轨道客车产业的高质量发展,引领中国轨道交通产业创造辉煌。