大直径管桩-钢管复合桩基承载特性现场试验研究

2021-01-18朱文功

朱 文 功

(中国铁建港航局集团有限公司 第二工程分公司,浙江 宁波 315000)

0 引 言

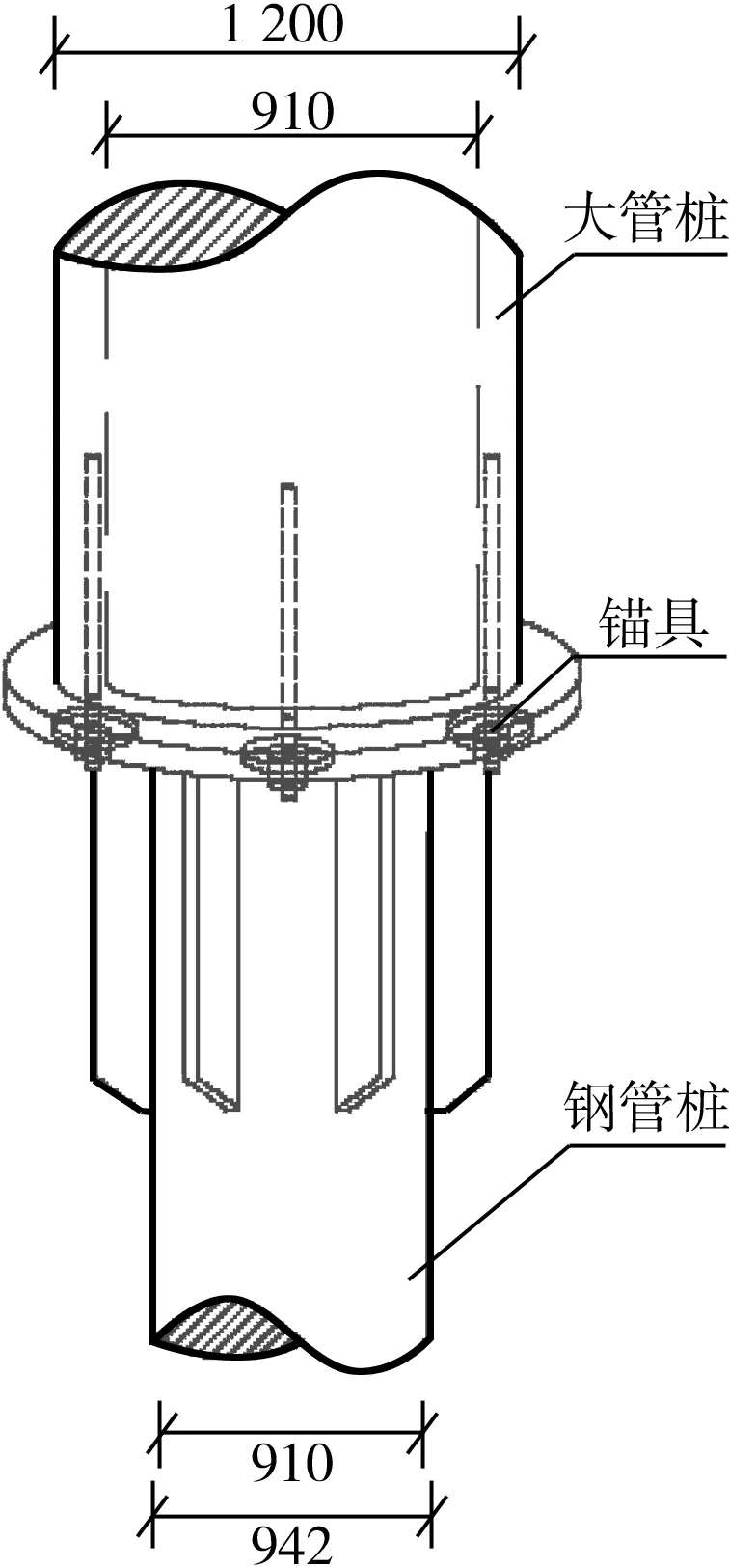

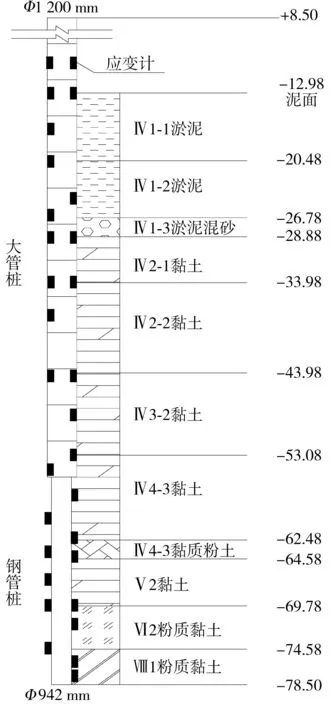

大直径管桩-钢管复合桩(上混下钢)主要应用于深水港口码头结构中,是在大直径管桩桩底锚固一段钢管桩形成的新型复合桩基(图1)[1],结合了混凝土管桩造价低和钢管桩抗弯性能好的优点,在满足工程质量要求的前提下可降低成本,同时还便于施工,能够很好地适应较坚硬的土层。

图1 大直径管桩-钢管复合桩基Fig. 1 Large diameter tubular pile-steel pipe composite pile foundation

现有港口工程相关设计规范没有明确大直径管桩-钢管复合桩的设计计算方法,工程实践中通常是参照其他桩型进行设计。因此,有必要对大直径管桩-钢管复合桩的承载性能开展系统研究,以提出准确的设计计算方法。

欧安宝[2]结合工程实际总结了大直径管桩-钢管复合桩的施工工艺;周枝荣等[3]介绍了大直径管桩-钢管复合桩应用于码头桩基中需要考虑的因素,并提出了解决方案,总结了施工经验;张祥[4]对大直径管桩-钢管复合桩在施工中的吊装计算、施工锤选择、桩基质量确定等进行了综合研究;卓杨等[5]分析了将预应力混凝土管桩与钢管桩组合在一起的新型钢混组合桩的设计方法,采用GRLWEAP打桩分析软件,对比研究了大直径管桩-钢管复合桩、钢管桩与钢混组合桩这3种桩的可打性及满足质量前提下的经济性;郭伟等[6]采用动应力测试方法分析了钢混组合桩联接段的应力传递效果;陈学国[7]分析了钢管桩与长管节大管桩组合桩的应用特点,并结合实际工程总结了该桩型在复杂地质环境下的施工工艺;叶上扬等[8]对高桩码头超长组合桩开展了静载荷试验,得到了竖向承载力、桩端闭塞效应系数,验证了该桩型的适用性;苏晓栋等[9]采用有限元软件ABAQUS分析了不同因素对上钢下混组合桩型的水平承载能力。以上研究多从施工工艺及数值计算等方面展开,而现场载荷试验方面的研究很少。笔者依托温州港状元岙码头二期工程,开展了大直径管桩-钢管复合桩原位竖向及水平向静载试验,深入分析了复合桩的承载特性。研究结果可为大直径管桩-钢管复合桩的推广运用提供依据。

1 试验方案

根据温州港状元岙码头二期工程码头区域地勘资料,静载试桩区域土层埋深大,桩周土层分布如图2。

图2 土层分布及应变计布置Fig. 2 Distribution of soil layer and layout of strain gauge

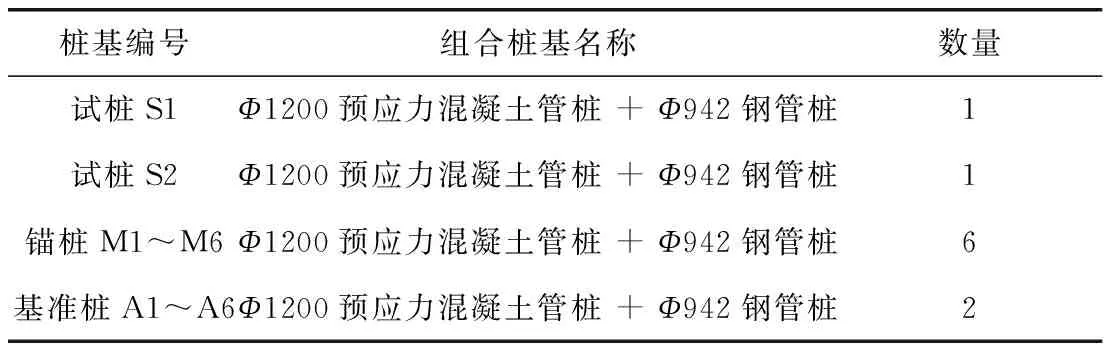

选取2根工程桩作为静载试验桩S1、S2,桩基布置如表1。试验包含竖向静载试验与水平静载试验2部分。

表1 静载试验桩基资料Table 1 Static load test pile foundation data

1.1 现场竖向静载试验

1.1.1 试验桩及测试仪布置

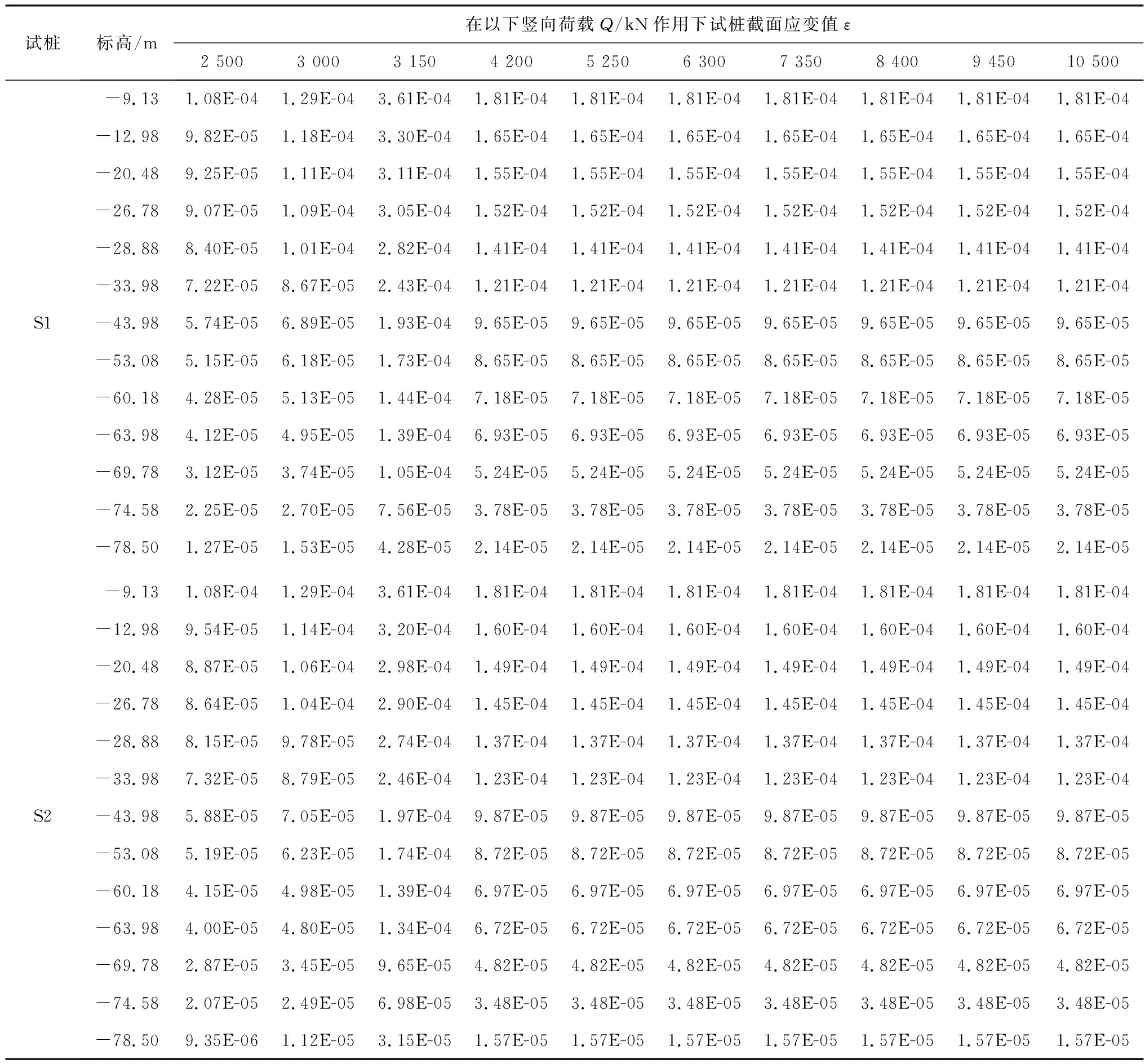

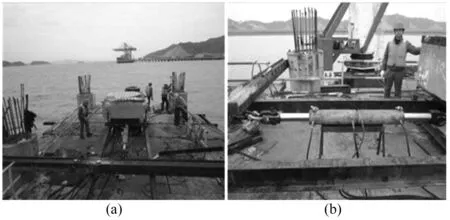

现场桩基竖向静载试验由6根锚桩(M1~M6)、试验平台及数据采集部分组成。试验平台采用工字钢、槽钢纵横搭建呈“井”字形结构,并与 6 根锚桩连成整体,如图3。

图3 试验平台Fig. 3 Test platform

试验时,在试桩桩顶的主梁处呈“品”字形布置3台5 000 kN千斤顶,如图4。3台千斤顶由高压油泵联动装置同步供油,并施加相应荷载。荷载传递顺序为千斤顶→主梁→次梁→锚桩。为了提高试验平台整体稳定性,用锚桩桩顶的加强筋将次梁与锚桩连接。

图4 三台千斤顶安装在试桩桩顶Fig. 4 Three jacks installed on pile top of test pile

在试桩的四周对称位置处共布设4个电子位移计,用于测量静载作用下桩基的下沉量。同时,在每个锚桩相同位置处各安装1个电子位移计,测量桩的上拔量,如图5。

图5 电子位移计布置示意Fig. 5 Arrangement of electronic displacement meter

沿桩身对称位置布设应变计,每层土至少设置一对测点(如图2),以测量相应截面应变值ε,根据式(1)计算不同截面桩身轴力Qaxial(单位:kN):

Qaxial=εEA

(1)

式中:ε为竖向静载时测点处应变值;E为桩身材料的弹性模量;kPa;A为桩的截面积,m2。

1.1.2 加载及卸载

加载:采用快速维持荷载法等量分级加载,每级加载为最大荷载的1/10,第1级按2倍分级荷载加载。

卸载:按2倍分级荷载卸载。

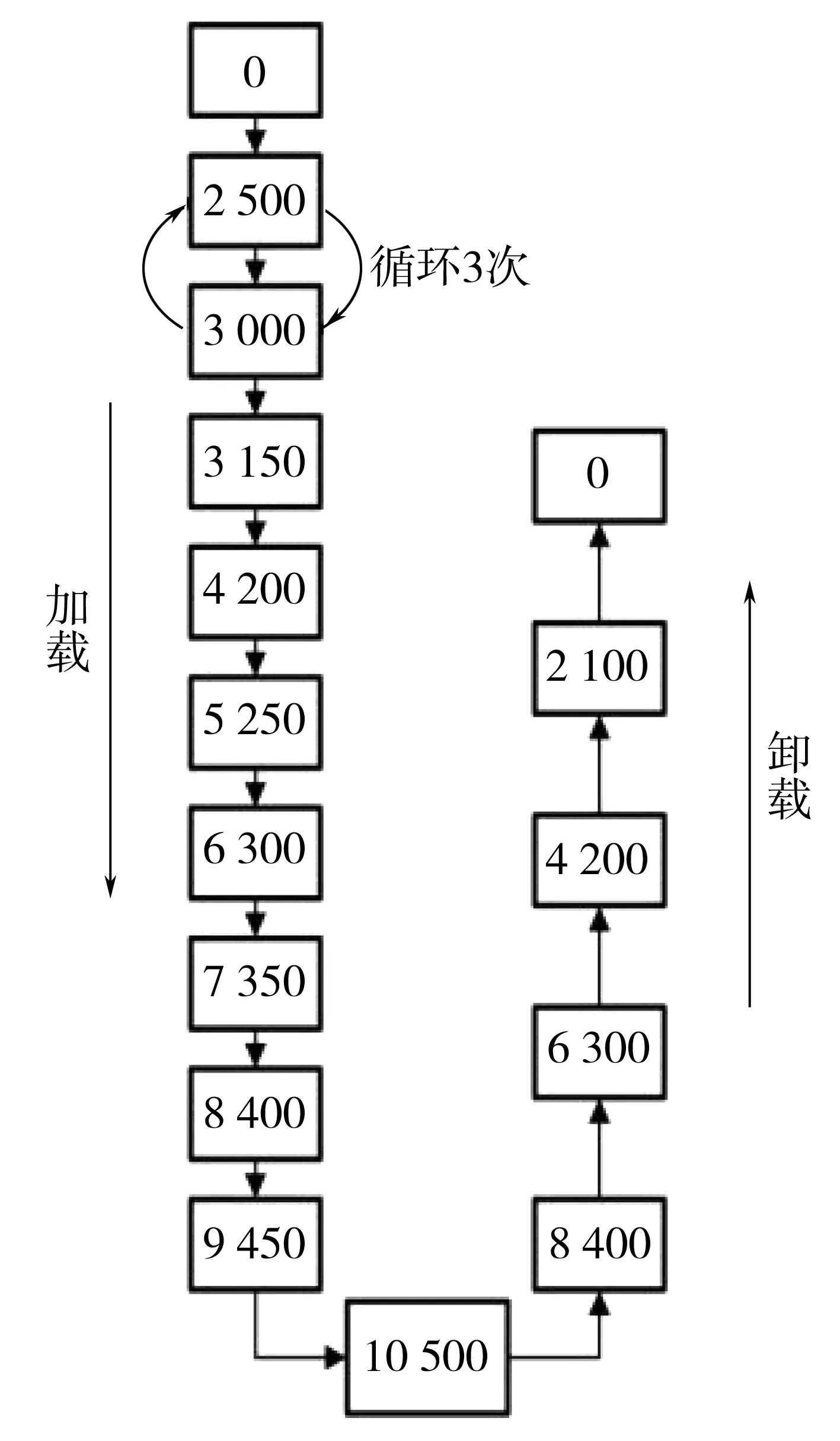

采用永久荷载标准值(2 500 kN)与可变荷载标准值(3 000 kN)往复加、卸载循环3次。参考设计说明,确定试桩S1、S2的试验设计最大竖向荷载Qmax=10 500 kN。若试验结果满足JTS167-4—2012《港口工程桩基规范》要求,则说明试桩S1、S2的竖向极限承载力均不小于Qmax,桩基承载能力满足实际工程要求。由于试验桩为工程桩,故不再开展破坏试验。取趋于稳定的最后一次循环的首尾点来计算确定桩的竖向刚性系数K。

加载与卸载过程中各级荷载值如图6,每一级荷载维持时间如表2。

图6 竖向静载试验中加载与卸载(单位:kN)Fig. 6 Loading and unloading in vertical static load test

表2 各级加、卸载维持时间Table 2 Loading and unloading duration for all levels

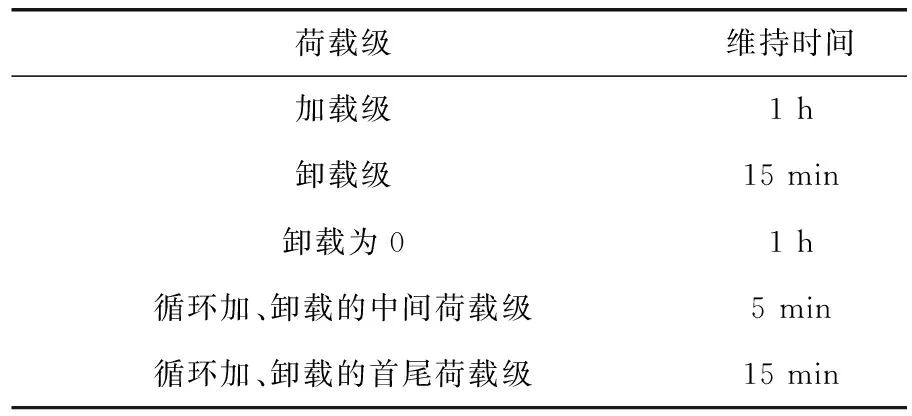

1.1.3 竖向静载试验结果(表3)

表3 竖向静载时试桩S1、S2截面应变值ε试验结果Table 3 Test results of section strain ε of test pile S1 and S2 under vertical static load

1.2 现场水平静载试验

1.2.1 加载布置

竖向静荷载试验后继续对试验桩进行水平静荷载试验。水平静荷载试验与竖向静载试验时间间隔不小于48 h。将4根锚桩通过槽钢焊成一体作为反力桩,采用水平千斤顶对试桩分级施加荷载,水平加载布置如图7。

图7 水平加载试验布置Fig. 7 Horizontal loading test arrangement

1.2.2 测点布置

1)从泥面处到设计第1弯矩0点区段内,按1 m间距布置测点,在测点处预埋应变计,并做好应变计与信号电缆的防护措施。

2)由提前预埋在桩身的传感器连接静态应变计,在分级加载过程中由软件采集桩身截面拉应变εl及压应变εy,按式(2)换算得到桩身弯矩M:

(2)

式中:εl为试桩截面拉应变;εy为试桩截面压应变;D为桩基直径,m;I为桩身界面惯性矩,m4;其他符号同前。

3)在桩顶以下20 cm处布置电子位移计,以测量桩顶水平位移Y。

4)在水平荷载作用点以上10 cm 处,沿着桩的水平位移方向安装倾角传感器,以测量桩顶转角θ。

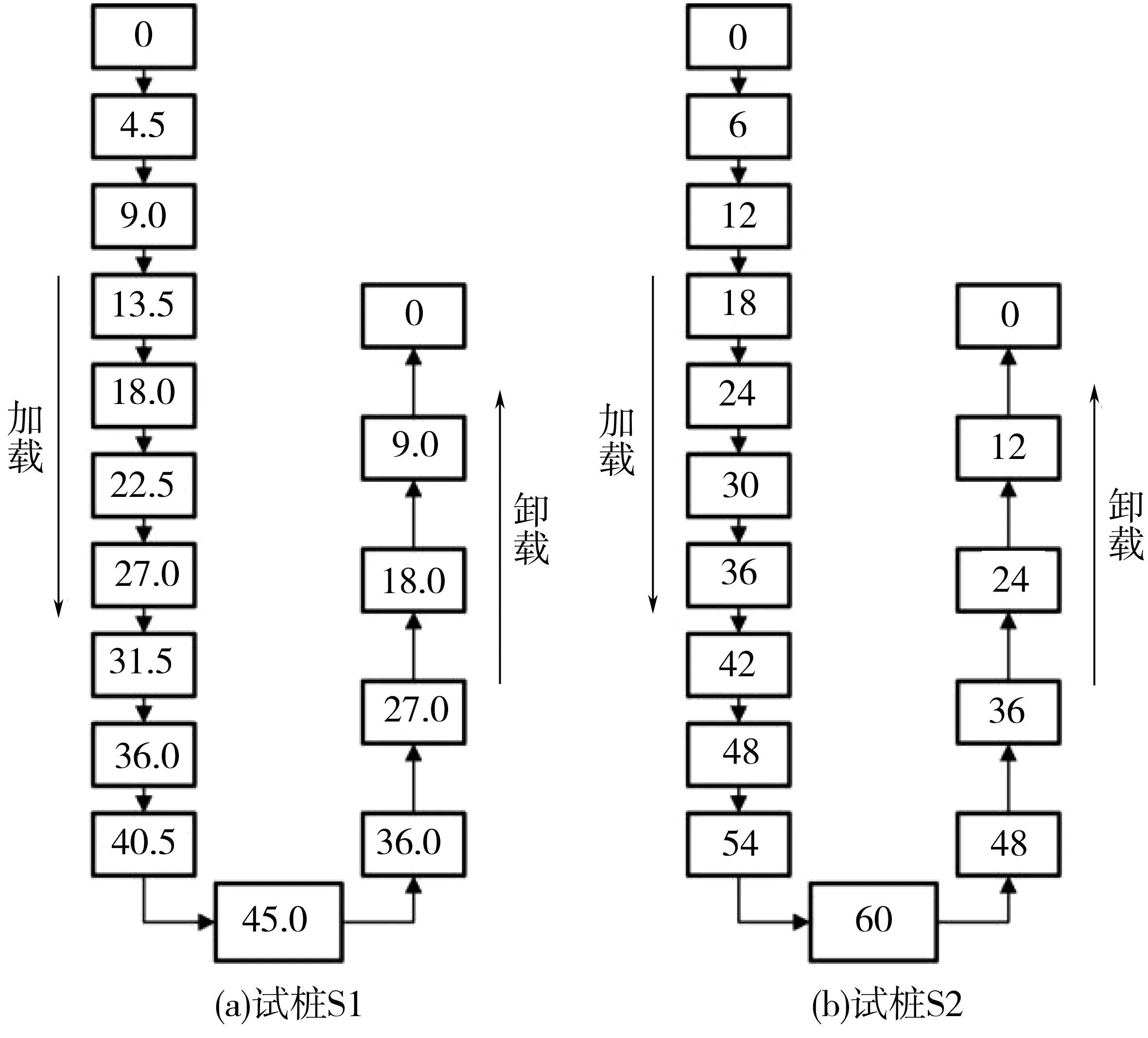

1.2.3 加载及卸载

采用单向单循环水平维持荷载法等量分级加载,加载过程中每级加载为最大试验荷载的1/10。根据工程设计说明文件,试桩S1、S2最大桩顶水平力分别为45、60 kN。水平静载试验时,加载每级维持20 min,达到试验设计的最大荷载或变形值时,进入卸载过程,卸载每级维持10 min。试验每隔5 min测试一次。试桩S1、S2加、卸载各级水平荷载值H如图8。

图8 水平静载试验加载与卸载各级荷载值(单位:kN)Fig. 8 Loading and unloading values in horizontal static load test

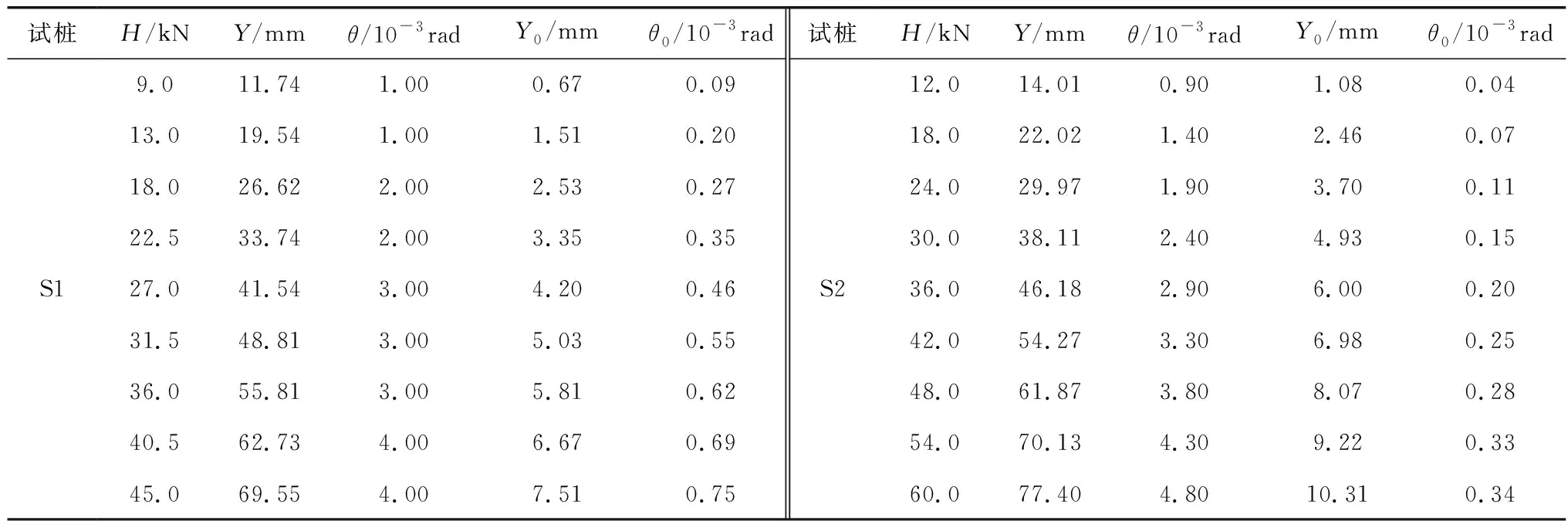

根据JTJ 255—2002《港口工程基桩静载荷试验规程》,由试验测得的桩顶水平位移Y和桩顶转角θ,按式(3)、式(4)计算得到泥面处桩的位移Y0及转角θ0,结果见表4:

(3)

(4)

式中:θ为桩顶转角,rad;θ0为泥面处桩的转角,rad;H为水平荷载,kN;h0为水平荷载作用点至泥面的距离,m;Y0为桩在泥面高程处水平位移,m;Y为桩顶水平位移,m;其他符号同前。

1.2.4 水平静载试验结果(表4)

表4 试桩S1、S2水平静载试验结果Table 4 Horizontal static load test results of test pile S1 and S2

2 试验结果分析

2.1 竖向静载试验结果分析

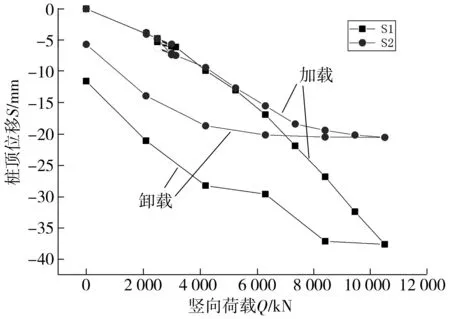

2.1.1 竖向荷载-桩顶位移(Q-S)曲线

由竖向荷载-桩顶位移(Q-S)曲线(图9)可见,试桩S1、S2的Q-S曲线均为缓变型,满足实际工程要求。

图9 试桩S1、S2竖向荷载-桩顶位移(Q-S)曲线Fig. 9 Curves of Q-S of test pile S1 and S2

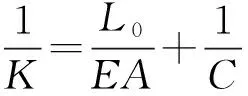

2.1.2 竖向刚性系数K

依据JTS 167-1—2010《高桩码头设计与施工规范》,按式(5)计算桩的竖向刚性系数K(单位:kN/m):

(5)

C=TcQud

式中:L0为桩在计算泥面以上长度,m,L0=21.48 m;C为桩入土部分单位变形所需的轴向力,kN/m;Tc为系数,m-1;Qud单桩垂直极限承载力标准值,kN;其他符号同前。

从而得到试桩S1、S2的竖向刚性系数K分别为490.19、457.68 kN/mm。故推荐类似复合桩基竖向刚性系数取二者平均值 473.94 kN/mm。

2.1.3 不同截面桩身轴力Qaxial

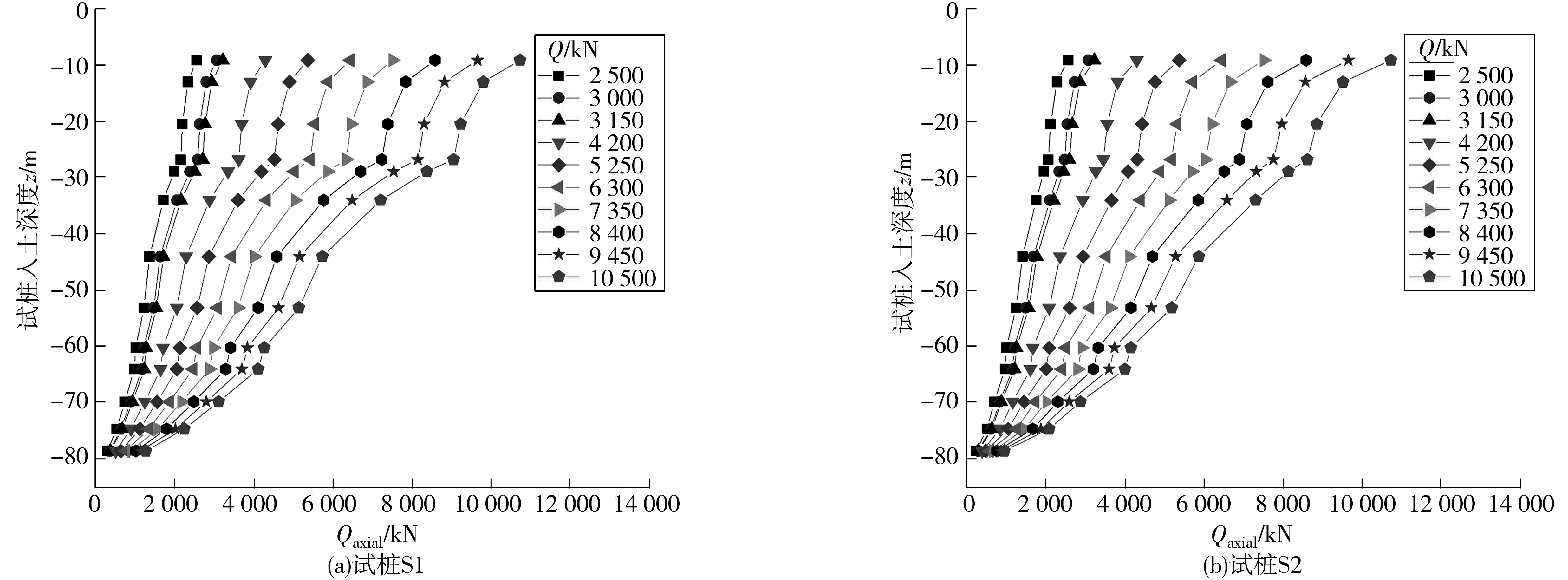

将表3试验得到的截面应变值ε代入式(1),计算得到Qaxial。各级加载条件下试桩S1、S2不同入土深度z处截面桩身轴力Qaxial分布曲线如图10。

图10 不同加载条件下试桩S1、S2不同入土深度z处的轴力Qaxial曲线Fig. 10 Curves of axial force Qaxial of test pile S1 and S2 at different embedded depth z under different loading conditions

由图10可以看出:

1)在各级加载条件下,桩身轴力Qaxial均随桩入土深度z的增加而降低。在桩基正常工作条件下,竖向荷载Q等于桩侧摩阻力Qs与桩端阻力Qpu之和(Q=Qs+Qpu);同时,竖向荷载Q又等于任一截面桩身轴力Qaxial与该截面以上桩侧摩阻力之Qs和(Q=Qaxial+Qs)。即,任意一级荷载下,Q一定,Qaxial随着z的增加而降低,从而,Qs随着z的增加而增加。

2)桩顶竖向荷载Q=9 450 kN时,试桩S1、S2截面变化位置(试桩入土深度约55 m)以上土体分别承担了桩顶竖向荷载的57%、55%。两试桩底部测得的竖向荷载Qd随着桩顶竖向荷载Q的增大而增大,但是增大的幅度并不明显,且轴力值较小。

综上,两桩桩底端部分担的荷载均较小,表明两桩表现为端承摩擦桩,荷载主要由摩阻力承担。

2.1.4 闭塞效应系数λp

闭塞效应系数λp用于评定开口钢管桩形成土塞的程度,按式(6)计算:

(6)

式中:Qpu为桩端阻力即桩端轴力值,kN;Qpk为桩端下部截面积范围内地基极限承载力,kN;qpk为持力层土体单位面积极限承载力,kPa,qpk=3 945 kPa;Ap为单桩桩端面积,m2;D为桩端直径,D=0.942 m。

由式(6)计算得到Qpk=2 749.67 kN。

试验中,试桩S1、S2桩端标高处土芯与钢管内壁摩阻力共同形成的桩端阻力Qpu分别为1 484.82、1 044.87 kN。从而,试桩S1、S2的桩端闭塞效应系数分别为0.54与0.38。故推荐类似工程闭塞效应系数取二者平均值λp=0.46。

2.1.5 桩侧摩阻力Qs

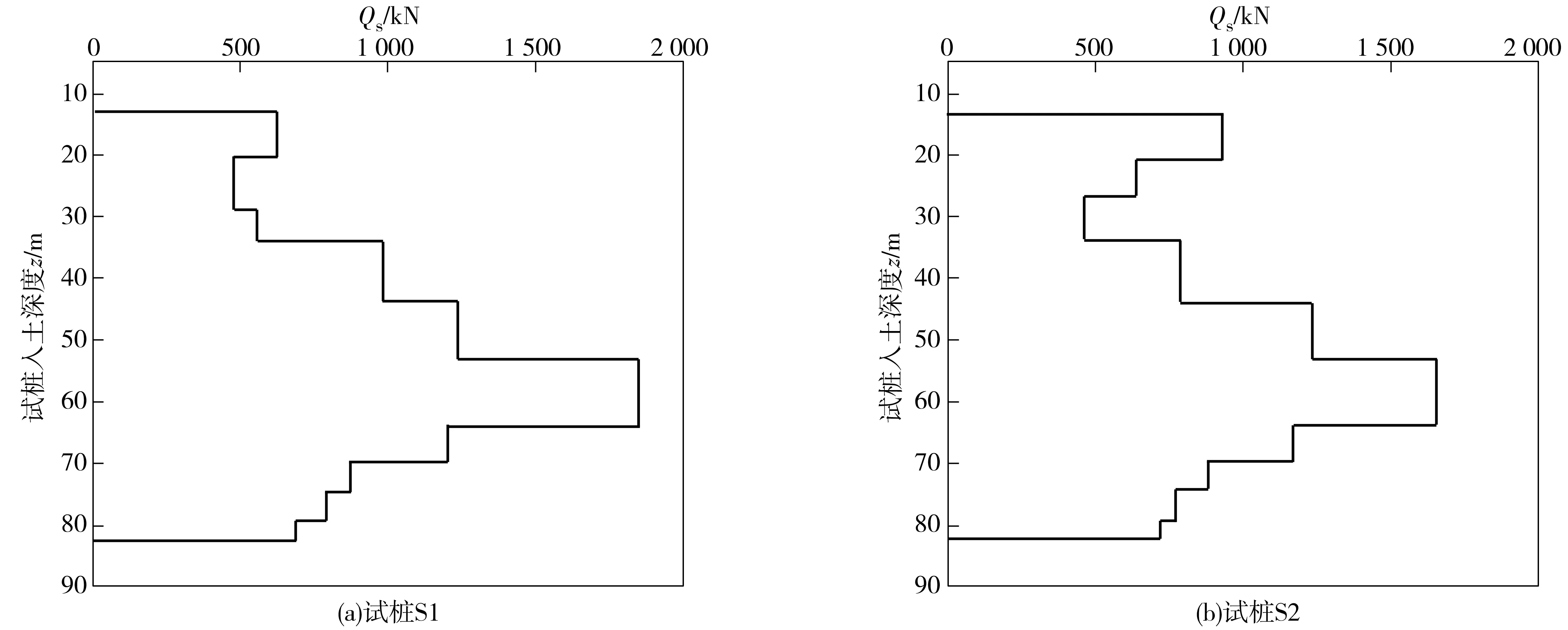

相邻两个界面的轴力差即为桩侧摩阻力Qs,由试验数据换算得到最大竖向荷载Qmax时(试验数据如表3),试桩S1、S2的侧摩阻力分布如图11。由图11可以看出:

图11 最大竖向荷载Qmax下试桩S1、S2不同入土深度z处侧摩阻力Qs分布Fig. 11 Distribution of lateral friction Qs at different embedded depth z of test pile S1 and S2 under maximum vertical load Qmax

1)最大竖向荷载Qmax时,随着桩入土深度z的增大,桩侧摩阻力Qs发挥程度也增大。

2)随着试桩入土深度z的增大,在桩基截面变化处(试桩入土深度约55 m)以上,Qs逐渐得到发挥;在截面变化处以下直至试桩入土深度约69 m处,Qs发生突变的可能性先增大,随后逐渐减小,表现为“驼峰型”。分析原因主要是:一方面桩截面突变减小,桩上竖向轴力加大,加之桩周土体性质随深度增加而变好,桩侧摩阻力发挥程度得以提升;另一方面,桩顶试验荷载逐渐被桩基上部周围土体侧摩阻力承担,桩基下部周围土体所承担的荷载逐渐变小,最后由桩端和钢管内摩阻力承担残余的荷载。

3)在最大竖向荷载下,试桩S1、S2桩端阻力Qpu占桩顶荷载比例分别为9.55%和8.45%,桩端的荷载分担比也较文献[10]中桩端的荷载分担比小。表明超长大直径管桩有利于桩周土承载力的发挥,可大大提高桩基的竖向承载能力。

2.2 水平静载试验结果分析

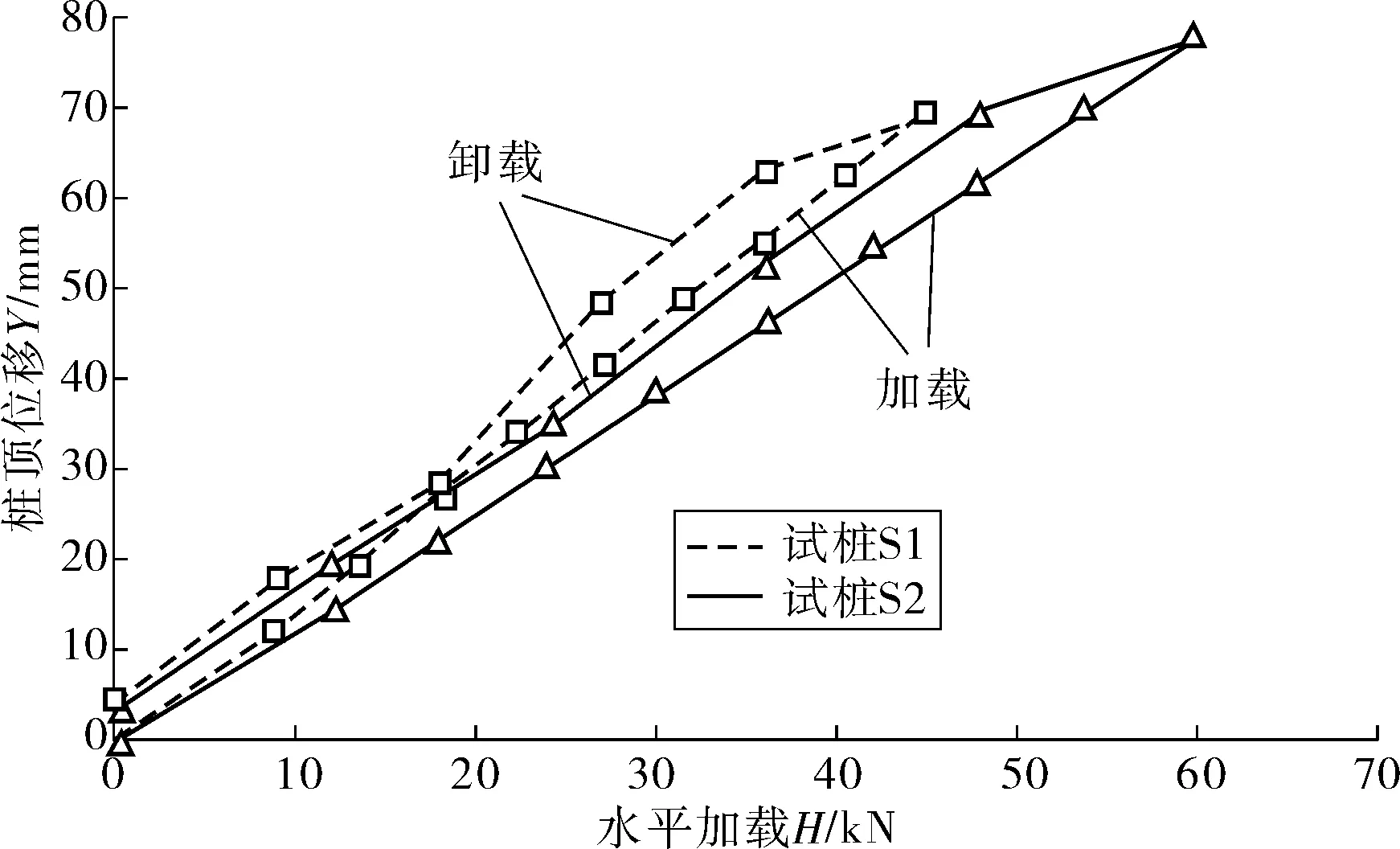

2.2.1 水平加、卸载过程中桩顶位移Y曲线(图12)

由图12可见,当试桩S1、S2桩顶水平荷载H分别从0开始增大直至最大值 45、60 kN时,桩顶位移曲线均没有出现明显的拐点,说明尚未达到最大水平承载力极限值。显示水平方向上满足设计承载力。于是,进行卸载操作,不做破坏试验。

图12 试桩S1、S2水平加载时桩顶位移Y曲线Fig. 12 Curves of pile top displacement Y of test pile S1 and S2 under horizontal loading

2.2.2 水平加载过程中桩身弯矩M

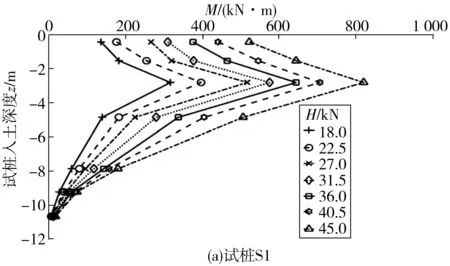

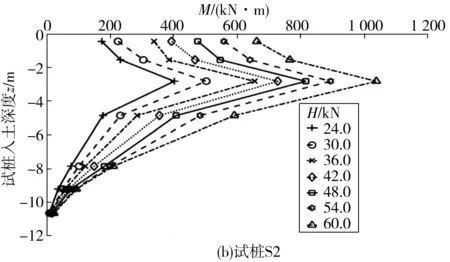

不同水平荷载H作用下,试桩S1、S2不同入土深度z处的弯矩M如图13。由图13可见:

图13 不同水平荷载H作用下试桩S1、S2不同桩入土深度z处的弯矩MFig. 13 Bending moment M at different embedded depth z of test pile S1 and S2 under different horizontal load H

1)不同水平荷载H作用下,试桩S1、S2出现最大弯矩Mmax的位置变化极小,且弯矩值在界面变化处没有明显变化。表明大直径管桩-钢管复合桩中,截面变化位置埋深较深,不受水平荷载H的影响。

2)试桩S1在最大水平荷载Hmax=45.0 kN下的最大弯矩Mmax=820 kN·m,试桩S2在最大水平荷载Hmax=60.0 kN下的最大弯矩Mmax=1 038 kN·m,均出现在泥面以下3.0 m附近,表明泥面以下3.0 m位置是大直径管桩-钢管复合桩的抗弯薄弱位置。

3 结 论

笔者依托温州港状元岙码头二期工程,对大直径管桩-钢管复合桩开展了竖向静载和水平静载原位试验研究,得到了复合桩Q-S曲线及不同截面桩身轴力Qaxial、桩侧摩阻力Qs;分析了桩顶水平位移Y随着水平荷载H而变化的趋势,及桩身不同入土深度z处的弯矩M。得到主要结论如下:

1)大直径管桩-钢管复合桩综合了钢管桩与混凝土桩的优点,即能满足抗弯性能和竖向承载特性,又能精确定位,很好地适应较坚硬土层,可降低施工成本。

2)竖向静载下桩基典型的Q-S曲线呈缓变型,试桩S1、S2竖向承载力均满足工程实际要求。试桩S1、S2的桩端闭塞效应系数λp分别为0.54、0.38,因此,推荐类似工程桩端闭塞效应系数取值λp=0.46。

3)截面变化对桩基的侧摩阻力Qs有较明显的影响。在截面变化位置以上,试桩S1、S2桩周土分别承担了顶部荷载的57%、55%,桩侧摩阻力Qs发挥较为缓慢,到达截面位置时,Qs明显增大,在入土深度约69 m位置出现峰值,随后逐渐降低,呈“驼峰型”分布。在最大竖向荷载Qmax时,试桩S1、S2桩端荷载分担比η分别为9.55%、8.45%,两试桩均为端承摩擦桩。

4)试桩S1、S2最大弯矩Mmax分别为820 kN·m、1 038 kN·m,均出现在泥面以下3.0 m附近。