高台阶孔内微差爆破参数的确定与爆破效果分析

2021-01-18常建平张鹏飞王梦瑶宝音吉雅

常建平 张鹏飞 段 军 王梦瑶 宝音吉雅

(1.内蒙古科技大学矿业研究院,内蒙 古包头 014010;2.包钢集团巴润矿业有限公司,内蒙 古包头 014080)

随着国内冶金露天矿山开采效率的提高,8~16 m的台阶爆破高度达不到矿山开采规模。按照国内大型露天矿铲装机械电铲对爆堆的最大挖掘高度计算,台阶高度大于18 m为高台阶爆破[1]。高台阶爆破通过增加装药长度提高露天矿爆破规模及开采效率。由于露天矿山开采爆破技术理论的影响,台阶高度加大,相应炮孔加深,单孔装药量不变的情况下,高台阶爆破和普通台阶爆破相比困难重重。为了解决这一困难,毫秒微差爆破目前在我国爆破工程当中得到了大量的应用和广泛的认可。孔内微差爆破不仅可以改善岩石爆破破碎效果,而且也可以降低爆破振动[2-4]。楼晓明等[5]通过不同角度分析孔内参数对爆破振动方面的影响并得出相应结论。曾庆伟等[6]通过现场试验和分析计算得出一定爆破参数条件下最佳的爆破微差时间。以上文献大多都围绕不同微差时间对爆破振动影响方面进行研究并得到了各自结论,关于爆破破碎岩石方面也多是孔间微差时间的作用机理和试验分析研究,高台阶柱状药包孔内微差起爆的应力场分布规律和破岩机理尚缺少相关研究分析[7-9]。以往由于雷管精度误差大,难以实现对微差时间的精细化控制。近年来数码电子雷管应用的普及为孔内微差爆破技术的实现提供了条件,国内工业化生产的数码电子雷管[10-12]已经实现了延期精度为 0~150 ms、误差≤1.5 ms,毫秒间隔151~1 600 ms、相对误差≤1%,可实现延期时间0~1 600 ms范围内以最小间隔时间为1 ms任意设置,为实现高台阶孔内微差提供了基础条件。本研究以巴润矿24 m高台阶扩帮高台阶爆破实际工况为模型,从爆破破岩机理角度出发,借助数值仿真模拟软件对孔内中部间隔装药炮孔,上下部分药包的不同起爆点的先后起爆顺序组合参数进行了数值模拟,揭示出巴润矿高台阶孔内微差爆破的岩石中爆破应力场分布规律。

1 工程概况

巴润矿是包头钢铁集团下属子公司,巴润矿主体开采设备为KY-310型牙轮钻机、采掘设备主要有ER9350大型利勃海尔液压铲、4410大型电动轮矿车等,是一座超大型现代化露天矿山。采场内岩性主要为白云岩、板岩、第四系等,由于采场境界优化的需要,采场需向北部扩帮,为提高扩帮效率,巴润矿决定利用上部12 m高台阶的现有条件,通过改造钻机和调整生产工艺,在不改变原有矿山设计参数的条件下,将上部岩石12 m台阶合二为一成24 m的高台阶,变成一次性穿孔2个台阶,大大提高了穿爆生产效率。因巴润矿台阶高度大,考虑到提高炮孔的起爆可靠性等因素,一般采用炮孔上部和下部都设置起爆点的方式起爆。但是由于台阶高度的加大,随之炮孔内药柱长度也增加,炮孔上下分段药柱微差参数有待进一步确定。

2 爆破参数确定

孔内微差间隔装药的结构如图1所示。根据现场采用的分层分段毫秒延时起爆方式,图1中D区炸药经过毫秒雷管率先起爆,B区底部雷管延时后引爆炸药,中间填塞段则采用炮泥进行填塞。

结合可压缩介质的不定常运动理论,确定图1中D区先起爆,B区底部数码电子雷管延时后引爆炸药。在极短的时间内爆轰波在底部炸药内部传播,爆区白云岩内径向峰值应力可表示为

式中,pb为孔内受到的压力;xb为孔径;x为距离炮孔轴向点距离;β为爆炸应力波衰减系数;μd为岩石动态泊松比。

随着径向应力出现并衍生出环向应力,使得应力波向外扩展并使岩石破坏。当应力波从临空面反射后,在临空面处岩石发生剥离。应力波朝着药包方向继续扩展,被压碎的岩石呈棱柱体被残余压力抛出形成新的临空面。上部药包延期起爆,由于孔中仍有应力,使得原本衰减的应力出现叠加,爆破效果更佳。受限于传统雷管精度低,没有充分利用高台阶炮孔内药柱长度长、炮孔间隔装药结构的特点进行科学合理地设置技术参数,通常的做法是采用普通雷管在炮孔内设置1个或2个起爆点同时起爆实现炮孔内炸药的爆轰。为确定最佳延期时间,对哈努卡耶夫公式进行修正,提出最佳孔内微差时间的计算理论方法:

式中,W为底盘抵抗线;cp为体积变形的传播速度;ut为裂缝传播速度;k为破裂能力系数,针对白云岩一般取0.6~0.9;α为抛掷角度;s为中间间隔距离;ur为应力波平均速度。

根据常建平,张鹏飞等[16]研究发明的一种孔内微差起爆方式专利,得出底部装药段的长度为炮孔深度的30%~35%;顶部装药段长度为炮孔的深度的23%~25%;中间间隔段长度为炮孔深度的17%~23%;药柱的总长度为炮孔深度的53%~60%;对不同的起爆点实施微差间隔起爆。确定爆区白云岩的装药结构为炮孔填塞7 m,上部装药长度6 m,中间空气间隔5 m,下部8 m装药,炮孔超深2 m,总长度26 m,孔径310 mm。

3 微差爆破模拟与现场验证

3.1 爆破模型简介

为更好研究分析不同起爆参数组合方式爆破效果,模型建立统一的装药结构(图2(a))和其他爆破参数,借以比较在其他条件相同的情况下不同起爆参数组合方式的炮孔应力场。在下部药柱段的位置处设置数码电子雷管作为起爆点;在上部装药段的位置处设置数码电子雷管作为另一个起爆点(图2(b)),依次孔内微差爆破模型1、2、3、4设置起爆位置组合为下部底端起爆—上部顶端起爆、下部底端起爆—上部底端起爆、下部顶端起爆—上部顶端起爆、下部顶端起爆—上部底端起爆,通过改变微差起爆参数来模拟4种模型位置起爆工况。

为了便于模拟计算,模型介质设置为均质、连续、无初始应力、各向同性的弹塑性材料,建立模型以z轴为对称面建立1/2的模型,台阶高度24 m、宽度12 m、纵向深度15 m,设计的坡角75°,采用cm-g-us单位制。采用Hypermesh14.0划分六面体实体单元网格,为了便于观察爆破效果过程的应力场规律,炸药和填充处网格划分较细。定义边界条件时,把模型的剖面(炮孔面)作为对称边界,除剖面外其余面均为无投射边界,台阶上顶、坡面和坡脚面设为临空面,模型如图2(a)。以图2(a)为基本设计,按现场实际建立3个计算模型,通过炮孔内微差间隔爆破的方法,并合理设置孔内微差间隔时间、间隔装药结构、起爆点位置和起爆顺序,对爆破动态荷载、持续达到岩石屈服时间进行量化分析并进行如下研究:①3 ms微差下起爆点位置组合爆破(模型1、2、3、4,起爆距离0 m);②3 ms微差下起爆距离(模型5,起爆距离0.5 m);③数码电子雷管条件下微差时间有限变化(模型6,微差时间6 ms,低端起爆距离0.5 m)。

多材料的动力实验表明,动态屈服应力比静态屈服应力有明显的提高。Cowper-Symonds关系式是基于大量实验基础上提出的关于动态极限屈服应力和应变率之间的简单经验公式,本项目的岩石材料采用基于Cowper-Symonds关系式建立的双线性随动硬化模型(Plastic Kinematic本构模型),该模型是用来模拟岩土较为常用的一种材料模型[13~15]。表达式如下:

式中,σ0为初始屈服强度;C、P为与材料性质有关的常数,C=35,P=3;为应变率;β为为可调参数,β=1;EP为塑性硬化模量,取23.7 MPa;为塑性应变率;为等效塑性应变,其计算公式为

岩石和炮孔填充的实体单元为*sect-lag,岩石和堵塞材料采用常应力实体单元算法,堵塞物与台阶岩体采用同一种材料模型,具体参数设置见表1、表2。

炮孔内间隔气体的空气实体单元是*sect-ale,空气采用ELFORM为11的多物质单元算法(ALE);空气密度设为1.29 g/L,其他参数使用默认,状态方程*EOS-Air(*EOS-001),该状态方程为线性多项式和热力学的初始状态材料定义参数,表达形式为

当μ<0 时,C2μ2及C6μ3为 0;C0=C1=C2=C3=C6=0,C4=C5=γ-1,γ为2种压强和体积比热之比。

乳化炸药采用JWL状态方程,状态方程能够比较精确地描述爆轰产物的膨胀驱动过程,并且具有面向各种炸药的特别广泛的原始数据库。JWL方程形式为

式中,P为所要求的压力值;E为单位体积爆轰产物的内能;V为爆轰产物的体积大小;A、B、R1、R2及w为经验参数,通过米海里逊线以及炸药的密度、爆速和绝热系数3个参数求得,见表3。

3.2 起爆点位置组合的确定

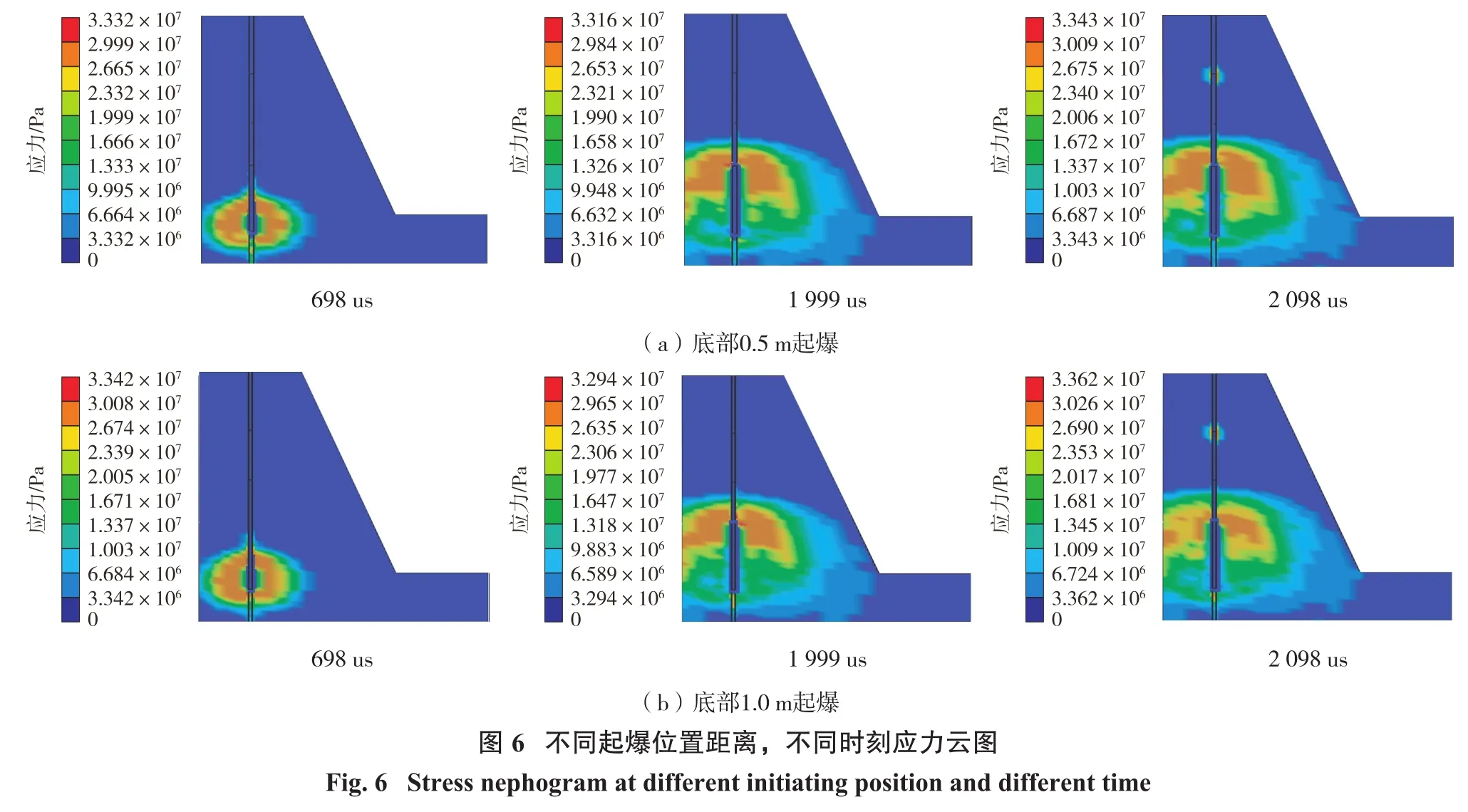

孔内微差时间间隔为3 ms时起爆,不改变微差时间的长短,只改变起爆点的位置,即采用单一变量法进行分析。因下部岩体夹制作用大,虽说采用同时起爆方式最有利于增强台阶爆破效果,在实际工程同时起爆很难加以实现;而采用中间起爆和两端起爆方式时,从深孔爆破的装药长度及其爆轰波叠加情况考虑,台阶爆破效果较采用孔底起爆方式好。结合实际工程,本研究模拟采用孔底下部先起爆的顺序单点起爆。本小节研究微差时间间隔为3 ms时,空气间隔在中部的变化情况。对巴润矿主要矿岩的岩石抗拉强度进行研究,本模型白云岩体的静态抗拉强度为4 MPa,动态抗拉强度取12 MPa,以该值作为临界值作为岩体破坏的判据,即对应的应力区域的岩体处于临界或塑性应变状态。图3为高台阶爆破在不同时刻的Mises应力云图的变化情况,本模型中,炮孔下部药柱先起爆,爆轰波由下而上传播,应力波在岩体中扩散。以模型1起爆描述,当t=2 199 us时,底部8 m药柱已起爆完成,底部药柱的应力波开始在5 m空气间隔中传播,同时,上部药柱起爆,爆轰波由上部药柱向下开始传播;当t=2 895 us时上下药柱应力波发生叠加碰撞,下半部分原本呈衰减趋势的应力区域又得到增强并扩大,一直持续到应力区域衰减小于岩体屈服强度为止。由高台阶爆破在不同时刻的Mises应力云图的变化情况可知,模型4参数起爆下,上下药柱爆轰波叠加效果不好,应力衰减速度快,大块较多;模型1、2效果最佳,提高了爆破效果、降低了爆破振动有害效应。其孔内采用同时起爆,不能产生高台阶炮孔内爆破应力场的叠加效应,而且爆炸应力波在岩体内没作用时间也相对较短,爆破效果其次为模型3。

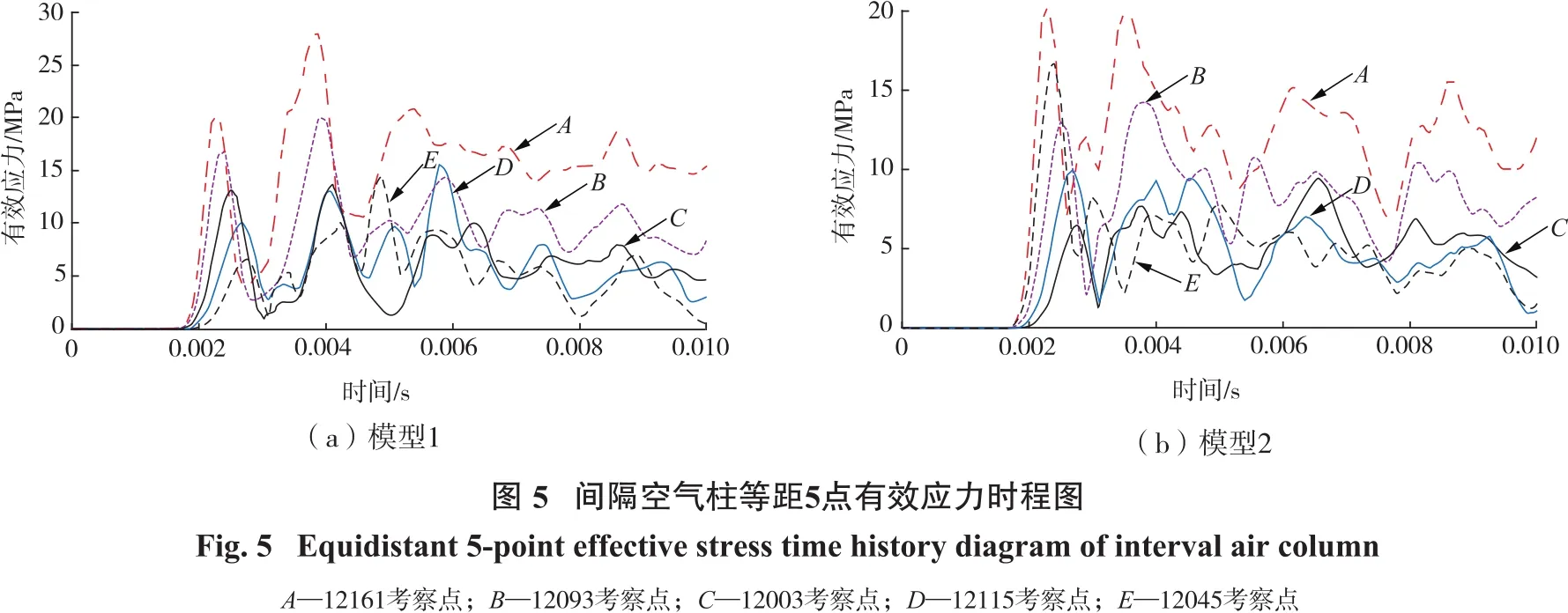

因为高台阶爆破采用中间气体间隔装药结构,空气间隔部位没有炸药,能量分布相对较少容易出现大块,为方便比较4种起爆方式应力场特点,取台阶中间部位岩体考查点进行对比研究。在台阶空气间隔部位距离炮孔每隔1.5 m各取出一个监测单元,如图4从左向右黑色的单元体为A~E考察点。通过LS-PREPOST后处理器计算得到不同监测单元的History应力时程曲线,得到各单元应力峰值,从而得到模型爆破过程中台阶空气间隔位置监测单元的Mises应力发展趋势。

分析典型的模型1、2各点应力时程曲线(图5)可知,随着时间推移,整体波形峰值均为先出现上升,随后降低的趋势,但各时程曲线的考察点应力极值点大于岩体强度应力的持续时间不尽相同。随着考察点距空气柱的距离增大,所有考察点应力先达到最高点,然后呈现下降趋势。

3.3 起爆位置距离的确定

根据生产经验结合以上研究得出的起爆组合方式,首先取起爆位置距底部药柱为0.5 m,然后将底部起爆位置距离增加0.5 m,本次模拟选取底部起爆位置距离分别为0.5 m、1.0 m。

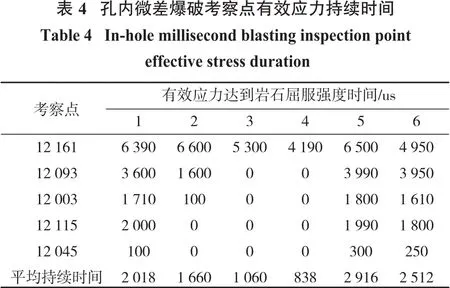

3.4 微差时间的确定

根据生产经验,结合巴润矿实际情况及孔内微差爆破工程经验,孔内上下装药部分起爆微差时间取3 ms短时差间隔,首先孔内微差取3 ms,再将孔内微差时间增加3 ms,微差时间可通过数值模拟设置,通过观察有效应力变化可得知合理微差时间。根据以上参数模拟,统计各监测单元持续达到岩石动抗拉强度时间,见表4。由表4孔内微差爆破不同起爆参数下考察点达到有效应力持续时间可知,模型1,起爆位置距离考察点近,有效应力平均持续时间1 060 us;模型4起爆方式,有效应力平均持续时间838 us,在4种参数起爆中,持续时间最短;模型1、2起爆后考察单元出现有效应力平均持续时间较长,其模型1起爆参数下长达2 018 us,各单元有效应力平均持续时间比模型2起爆持续时间长358 us,在微差起爆位置组合中起爆方式大于岩石屈服强度持续时间最长。模型5在采用下部先起爆,微差间隔3 ms,上部再起爆基础上,将下部起爆位置点设置为0.5 m,模型5有效应力持续时间较模型1增加44.50%;模型5平均有效应力峰值较模型1增加6.68%。模型6有效应力持续时间较模型1增加24.48%,平均有效应力峰值减小4.97%,发现如只增加微差时间对降低大块效果则不明显。研究表明:微差起爆顺序是影响爆破效果关键因素。模型5作用时间比模型1、6组合方式延长44.50%、16.08%,监测点平均有效应力极值点分别要高6.68%、12.26%。结合间隔空气药柱周围各考察点有效应力峰值的大小变化、全应力场的强度以及持续时间综合考虑,最佳微差起爆参数为模型5,即下部距离底端起爆位置点0.5 m先起爆,上部顶端延期3 ms起爆。

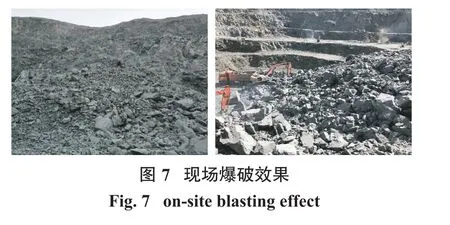

3.5 现场试验结果

本次爆区位于采场1 876水平北帮,爆区台阶岩性主要为强度中等的白云岩,按孔径310 mm、底盘抵抗线10 m设计现场工业试验。为减弱爆破振动的影响,孔内微差时间按3 000 us,排间施行分段起爆,装药方式为间隔装药,炮孔填塞7 m,共有炮孔71个,岩石爆破量66 134.88 t,使用乳化炸药128袋,铵油炸药122袋。由现场试验结果可看出,爆破后块度均匀,爆堆整体块度破碎效果较好,满足采装设备的采掘要求,爆堆抛掷距离大于25 m,现场爆破效果如图7所示。

4 结论

在巴润矿24 m高台阶大孔径垂直钻孔条件下,采用了多组模型分析不同起爆点的时间起爆顺序组合下,炸药的爆炸应力在岩体中的分布规律,为进一步确定孔内微差起爆参数提供了理论依据,得到以下结论:

(1)数值模拟结合实际工程分析问题,得出有效应力持续时间较长起爆方式应采用下部药柱底端0.5 m先起爆,间隔3 000 us,上部药柱顶端再起爆的方式合理,可以将岩石充分破毁,为巴润矿孔内微差起爆工作的开展提供了技术支撑。

(2)今后应根据具体工况条件进一步利用电子雷管的优势开发出相匹配的技术参数。此外,由于露天矿山尤其金属露天矿的开采水平逐年下降,露天矿边坡高度随之增加,露天矿山边坡滑坡失稳造成重大地质灾害的风险也逐步增加。爆破规模的增大,会增加炸药的使用量,增加爆破振动有害效应,而频繁的生产爆破产生的振动效应会诱发更多的边坡滑坡。因此,提高露天矿开采爆破效果的同时,要研究合理降低生产爆破的振动有害效应。