厂坝铅锌矿充填关键技术研究

2021-01-18张军奎张雄天赵永峰朱文志

张军奎 张雄天 赵永峰 朱文志

(兰州有色冶金设计研究院有限公司,甘肃 兰州 730000)

矿业开发对国民经济的发展至关重要,矿产资源开发利用的同时必然伴随着生态破坏,环境污染等问题,因此,在实际开采中需要采取有效的措施进行优化,不断创新新工艺、新方法,尽量减少矿业开发对生态环境的破坏[1-4]。充填采矿法可有效地减小采矿活动对生态环境的破坏,提高矿石的回采率和降低矿石的贫化率,同时可以预防和控制井下采矿时岩爆及火灾的发生,可以较好地增加矿山企业的综合效益。因此,充填采矿法在深部开采中的应用将会越来越广[5-6]。本研究以甘肃省厂坝铅锌矿为对象,在深入分析矿山开采现状的基础上,提出了在厂坝铅锌矿采用充填采矿法的具体实施方案,并对充填采矿中的一些关键技术进行了分析研究,希望以此能够对国内类似矿山提供一些借鉴。

1 矿山发展现状及存在的主要问题

白银有色集团厂坝铅锌矿是国家“七·五”、“八·五”期间重点建设项目,是白银有色集团股份有限公司主要的铅锌原料基地,属大型铅锌采选联合矿山企业。该矿山开发建设开始于上世纪80年代,按照原设计规划,矿山的整体开发建设分为露天开采和井下开采两阶段。截止2006年,露天开采终结,完全转入井下开采。整合后的原厂坝、李家沟、小厂坝3个采区生产能力达到了300万t/a。

矿山自1986年开始,无正规设计的群采活动存在于厂坝、李家沟采区,并且愈演愈烈,对厂坝和李家沟矿床造成了严重的破坏,形成了大量不稳定空区,初步估算总采空区面积达到了300万m³,大量的不稳定空区对矿山安全生产构成了极大的威胁。此外,矿山一直沿用的空场采矿法,采矿损失、贫化率偏大,实际生产中损失率达22%、贫化率达20%,造成了矿产资源的严重浪费,制约了企业的可持续发展;同时多年的无序生产,导致通风条件较差。

2 充填采矿方法研究

针对厂坝铅锌矿实际生产中存在的问题,根据矿岩体稳定情况及矿山开采技术条件,结合现场实际及工程经验,矿山实际生产中亟需采矿方法的变革。

根据矿山开采现状及矿山发展的需要,结合国内外开采同类矿体的经验与发展趋势,厂坝铅锌矿采矿方法必须保证深部开采的生产安全,针对不同开采区域需体现出适应性和灵活性,同时生产能力大、效率高,为矿山达产创造条件。新选择的采矿方法尽量利用矿山现有开拓采准工程,具有采准工程量少,投产快,矿石贫化、损失率低以及能耗少,成本低,投资省等优点。经过综合分析及研究,最终确定厂坝铅锌矿采矿方法:①机械化上向水平分层胶结充填法,真厚度<8 m的矿体;②分段空场嗣后充填采矿法,真厚度8 m以上的矿体,其中8 m≤真厚度<15 m的矿体采用沿走向布置的分段空场法,真厚度≥15 m的矿体采用垂直走向布置的分段空场法。

2.1 机械化上向水平分层胶结充填法

本方法适用于厚度在3~8 m之间的矿体。

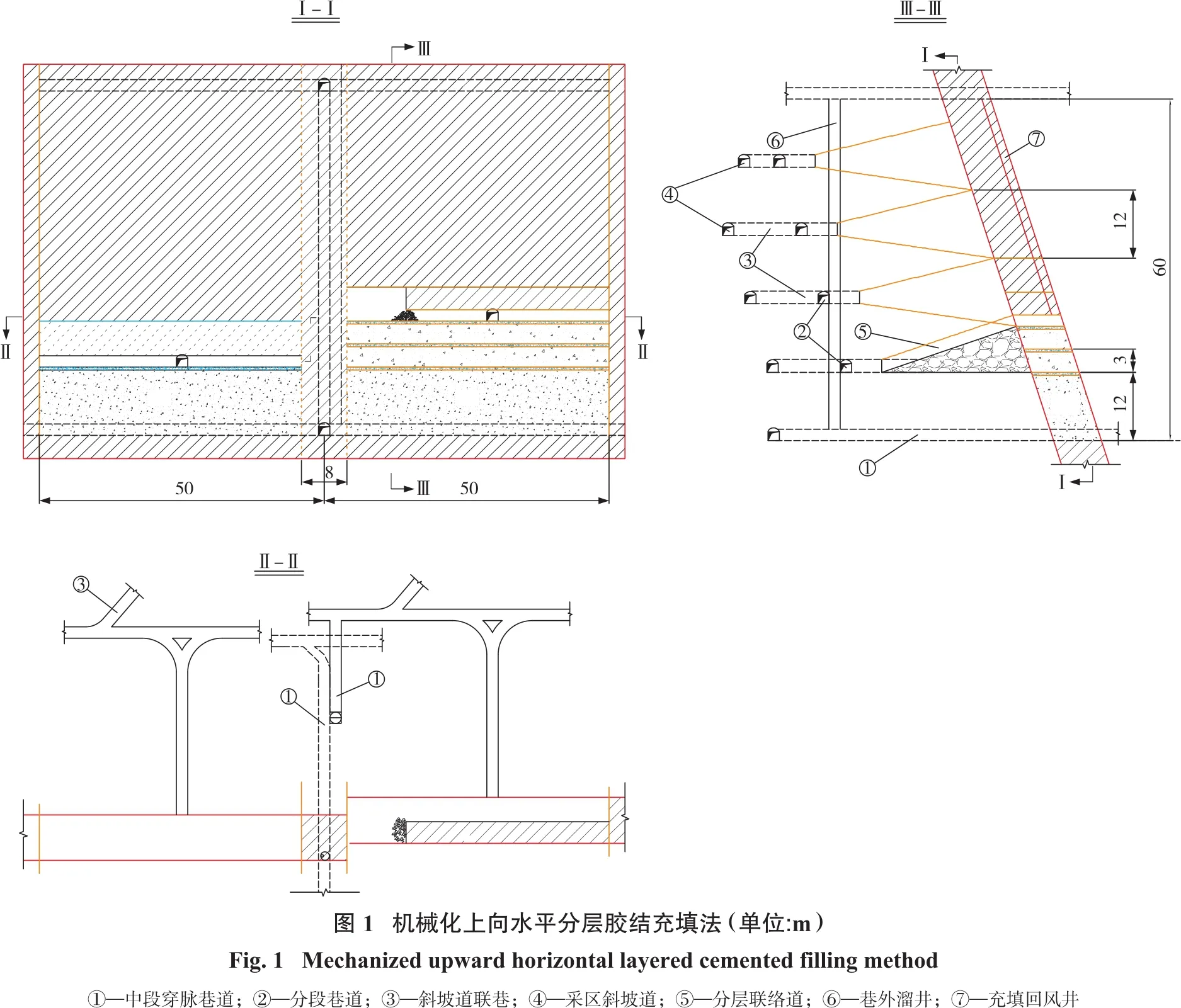

如图1所示,矿块沿走向布置,长100 m,高60 m,分段高12 m,分层高3 m,装矿穿脉布置在矿块中部,底柱高12 m,间柱宽8 m。

采准工程由中段穿脉巷道、脉外矿石溜井、采区斜坡道、分段巷道、分层巷道、充填回风井等组成;切割工程有切割平巷等。

采场内工作面从矿房两侧向充填回风井推进,暴露面积由小到大。根据矿岩稳固性和凿岩设备,综合考虑安全因素,设计分层高度3 m,分层控顶高度为5 m,首采层设计采高5 m,采完之后充填3 m(灰砂比1∶10的充填体2.5 m厚,灰砂比1∶4的胶面层0.5 m厚)。一个分层采完后,进行胶结充填,并为下一循环留2 m的作业空间,兼做爆破自由面。

每个分层出矿结束后,对本分层联巷压顶形成下一分层的分层联巷,压顶废石出1/3,余下的2/3则用铲运机铲平,铺好路面,之后开始充填。

本方法矿房长度100 m范围内划分成2个50 m长的小矿房,小矿房之间高差为1个分层,交替回采与充填;若局部顶板围岩不稳固,则可以在25 m或更小的采场长度范围内进行回采与充填作业循环。

正常分层回采结束并清场后,通过压顶形成充填挡墙(每个分段的最后分层必须构筑充填挡墙),进行全尾砂胶结充填。充填高度3.0 m,下部2.5 m充填体灰砂比为1∶10,上部0.5 m浇面层采用灰砂比1∶4的充填体(3 d强度>0.5 MPa)作为下一分层回采时的作业平台,灰砂比1∶10与1∶4两者分次充填。最后一分层根据顶柱厚度要求和顶柱的稳固性调整采幅,采高为2~4 m,采完后充填接顶。

充填挡墙的砌筑一般在采空区充填前3 d完成,挡墙砌筑完毕后,附近采场爆破作业时应做好防护工作,以避免爆破冲击波破坏挡墙。开始充填时,一次充填高度控制在1.0 m,待充填体凝固后方可继续充填,以防充填挡墙受力过大。充填面超过充填挡墙最高点后,一次充填高度可为2.0 m,但以充填面不积水为原则。

回采分层的通风主要采用局扇。局扇可悬吊于巷道顶部,把风筒接到采场内,进行压入式通风。污风经上盘充填回风井进入上阶段回风巷,通往回风井。

机械化上向水平分层胶结充填法三维立体示意见图2。

2.2 分段空场嗣后胶结充填法

如图3所示,本方法矿块长25 m(垂直走向布置)或50 m(沿走向布置),阶段高60 m,底柱高12 m,间柱宽9 m(垂直走向布置)、8 m(沿走向布置),分段高16 m,采用平底结构,铲运机出矿穿脉间距8 m。

采准工程有穿脉装矿巷道、采场矿石溜井、分段平巷、出矿穿脉、出矿穿、分段凿岩巷道、人行通风天井、采区斜坡道;切割工程有切割平巷、切割井、切割槽。总体回收顺序如下:

第一步先采矿房,矿房回收时将对应的上中段底柱一同回收,其中底柱上部留5 m护壁分隔上中段堑沟及堑沟上的充填体,之后进行充填(灰砂比1∶10)。

第二步回采间柱,回收间柱时,两侧都是灰砂比1∶4的充填体,采用上向水平分层充填法回采,连同上中段底柱一同回收,并留5 m安全护壁,铲运机出矿,回采结束后充填(灰砂比1∶4)。

第三步回收安全护壁,采用进路法分条带间隔进行回采,回采结束后巷道顶部敷设充填管进行充填(灰砂比1∶10),之后再采相隔条带,直到结束。

矿房自切割槽开始向矿房另一翼退采,在分段巷道中用BommerK41X中深孔凿岩台车钻凿扇形中深孔,排距为1.9 m,孔底距为2.6~3.7 m。BYJR-100型装药机装药,非电微差雷管导爆索起爆。崩落矿石进入底部堑沟后,采用铲运机运至采场溜井。

新鲜风流经中段运输巷进入底部结构,上部各分段新鲜风流从采区斜坡道进入凿岩联络巷至采场,清洗采场后,污风从采场经充填回风井至上一中段的回风石门至回风井。

在矿房(矿柱)开采完成之后,砌筑充填挡墙封堵各出口,进行充填,充填管路从上中段的充填联络巷至矿房(矿柱)的充填井,进入采场充填。

分段空场嗣后胶结充填法三维立体示意见图4。

3 充填材料配比试验研究

不同配比充填材料力学性能差异较大,尤其充填材料配比中超细尾砂比例较高时,对充填材料的流动性及力学性能影响较大。超细尾砂沉降速度慢,约为分级尾砂的1/10,尾砂浓缩效果较差,为达到理想的沉降效果,通常需加入一定比例的絮凝剂,导致充填成本增大;此外,超细尾砂渗透性约为分级尾砂的1/100,脱水性差,井下采场充填后固结时间较长,强度较低,存在较大的安全隐患。目前超细尾砂的处置主要是排放到尾矿库进行储存,但超细尾砂存在着孔隙水压大,自然外排风干后固结强度低,难以筑坝等问题。因此,对超细尾砂的合理应用不仅可解决尾砂来源不足,还可解决堆存于尾矿库带来的环保和安全隐患问题。

结合厂坝铅锌矿具体情况,由于尾砂中粒径小于74μm细颗粒含量超过74%(具体分析见3.1节),为满足厂坝铅锌矿实际充填强度及流动性要求且合理处置超细尾砂,考虑在充填材料配比中增加部分细石(-1 mm)作为骨料,为确定合适的添加比例,进行了充填材料配比试验研究。拟定了充填浓度为68%~80%,灰砂比为1∶4~1∶15,细石添加比例分别为20%、30%、40%多组试验方案。

3.1 尾砂基本性质测定

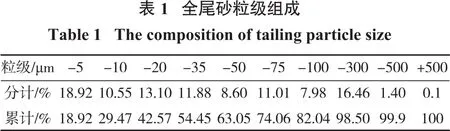

采用MASTERSIZER 2000激光衍射粒度分析仪对厂坝铅锌矿全尾砂粒径进行了测定,见图5及表1。

全尾砂分布粒径如下:d10=2.295 μm,d50=28.605 μm,d90=139.958 μm,d平均=55.136 μm。

通过尾砂粒级分析试验可知,厂坝铅锌矿全尾砂中超细尾砂含量比例较高,若直接采用全尾砂胶结充填,不利于充填体强度的形成。

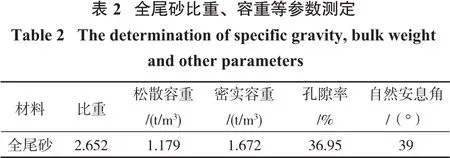

全尾砂比重、容重等参数测定见表2。

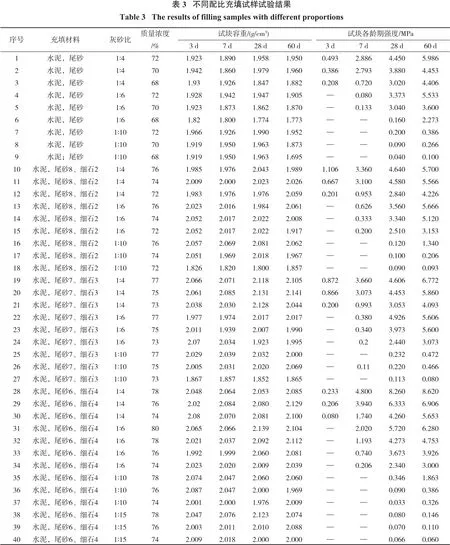

3.2 胶结充填材料强度配比试验

根据确定的试验方案,对每组试验进行3 d、7 d、28 d、60 d 4个龄期的强度测试,每组龄期浇注3个试块,共制作有效试块324个。采用7.07 cm×7.07 cm×7.07 cm的金属模浇注,终凝后拆模,为模拟井下充填环境,将试块放入恒温箱内进行保湿养护,温度调节到20℃左右,湿度调节到96%左右。

采用YAW-300D型微机控制恒应力抗压抗折压力试验机对充填试样进行了单轴抗压强度测定。试验结果见表3。

注:尾砂8、细石2指尾砂与细石的质量比为8∶2,其他类推。

3.3 基于MATLAB的单轴抗压强度试验结果分析

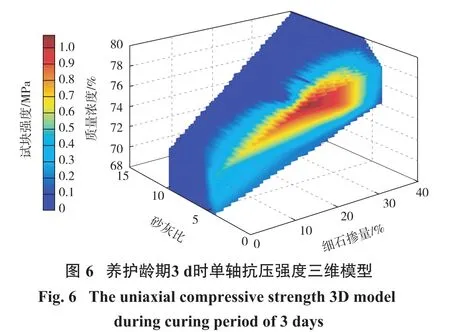

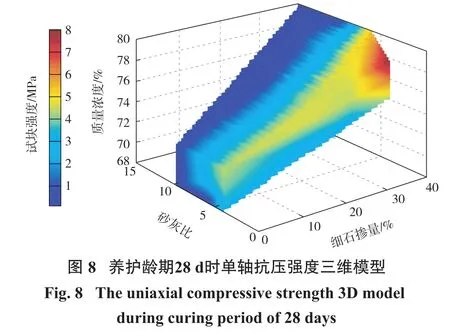

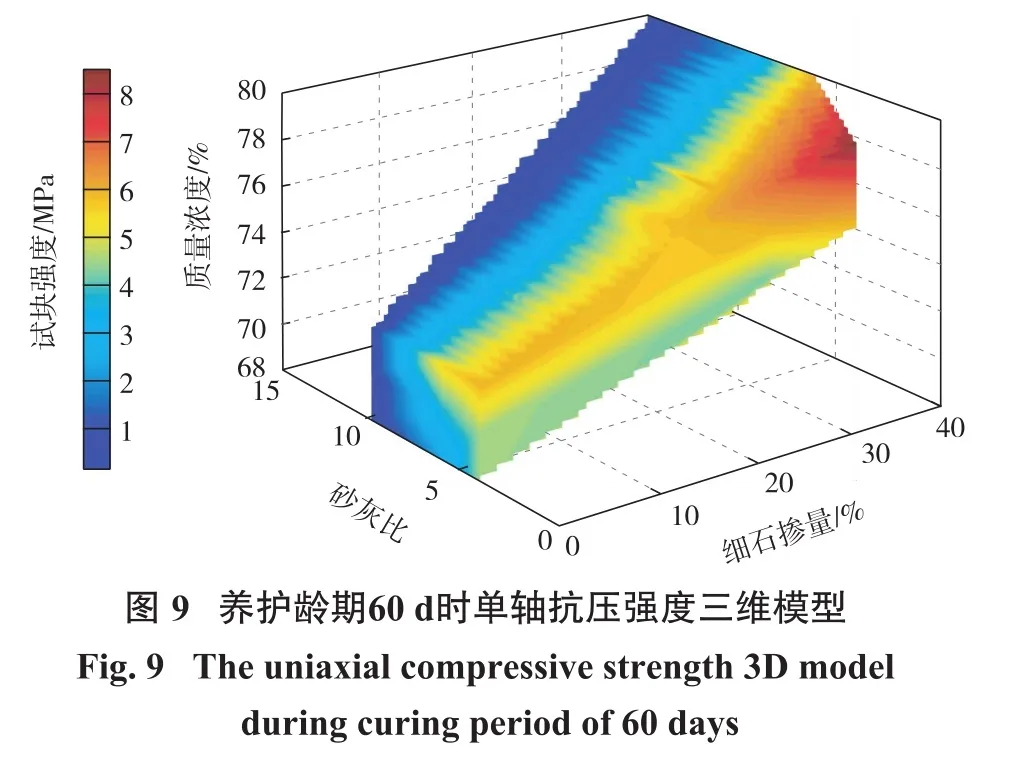

MATLAB是美国MathWorks公司出品的一款数学软件,具有强大的数据分析能力。为深入分析不同材料配比对充填试样强度的影响,利用MATLAB软件的meshgrid模块以细石掺量、灰砂比、质量浓度3个因素作为自变量,以不同养护龄期的强度为因变量,建立了不同配比充填试样3 d、7 d、28 d、60 d的三维数据模型。其结果如图6~图9所示。

通过对以上各个养护龄期、不同配比的充填试样的强度分析发现,当浓度一定时,水泥添加量越多,试块凝结速度越快,各龄期试块的强度越大,龄期从3 d到7 d、28 d、60 d时,各组配比试块强度均有一定的增幅。以全尾砂∶细石为7∶3的骨料配方为例,对于质量浓度为75%的7 d试块,灰砂比1∶4、1∶6的试块强度分别为1∶6、1∶10的9.04、3.09倍;对于质量浓度为75%的28 d试块,灰砂比1∶4、1∶6的试块强度分别为1∶6、1∶10的1.12、18.05倍。其他配比的骨料配方试块强度也遵循此类似的强度增大的规律。

充填料浆浓度是决定充填体强度的另一主要因素,当水泥添加量一定时,随着料浆浓度的增大,试块各龄期的强度也逐渐增大。例如,对于全尾砂∶细石为8∶2的骨料配方,灰砂比为1∶4的7 d试块,浓度为78%、76%的试块强度分别较76%、74%高出了25.77%、8.38%;灰砂比为1∶6的28 d试块,浓度为78%、76%的试块强度分别较74%、72%高出了24.73%、41.83%;灰砂比为1∶10的60 d试块,浓度为78%、76%的试块强度分别较76%、74%高出了3.43%和650.48%。其他配比骨料配方试块强度也遵循此类似的强度增大的规律。由此可见,提高充填料浆浓度是提高充填质量的主要措施之一。

当水泥添加量和质量浓度一定时,随着养护龄期的增大,试块强度有大幅提高的趋势。例如,对于全尾砂∶细石为7∶3的骨料配方,灰砂比1∶4的79%、77%、75%、73%浓度试块,龄期为7 d的强度分别较3 d增长2.25、2.29、2.21、1.79 MPa,即分别增长了1.59、2.62、2.55、3.97倍;灰砂比 1∶6的 79%、77%、75%、73%浓度试块,龄期28 d的试块强度分别较7 d增长了 4.99、4.55、3.63、2.24 MPa,即分别增长了 10.26、11.96、10.69、11.21倍。其他配比骨料配方试块强度也遵循此类似强度增大的规律。

综合以上分析发现,在养护龄期确定的情况下,灰砂比、质量浓度、细石掺量3个影响充填试样强度的因素中,灰砂比对充填体强度影响最大,质量浓度次之,细石的添加对充填体初期强度影响较大,对后期强度影响逐渐减缓。从改善级配角度来看,添加适当比例的碎石对试块强度颗粒分布与力学架构有利。添加细石的试块当中,细石添加比例为30%时强度较好,即全尾砂∶细石=7∶3。早期强度的快速形成对于早期强度要求较高的上向水平分层胶结充填采矿法较为有利,采矿安全性更高。矿山采用充填工业泵进行充填砂浆的输送,根据工业泵的输送性能,当全尾砂∶细石=7∶3时,各灰砂比质量浓度为74%~78%时泵送效果最佳。

4 结 论

(1)在深入分析甘肃厂坝铅锌矿生产现状的基础上,针对矿山开采中存在的问题,结合生产实际,提出了采用充填采矿的方案。

(2)根据厂坝铅锌矿的生产现状、围岩稳定性、矿体赋存情况,提出了适合厂坝铅锌矿生产实际的充填采矿方法,利用三维建模技术构建了三维采矿模型,并对具体的采矿工艺进行了分析论证。

(3)针对厂坝铅锌矿尾砂中超细颗粒含量较高的问题,提出了全尾砂+细石胶结充填方案,并对不同配比充填材料进行了充填试验研究。分析发现,在养护龄期确定的情况下,灰砂比、质量浓度、细石掺量3个影响充填试样强度的因素中,灰砂比对充填体强度影响最大,质量浓度次之,细石的添加对充填体初期强度影响较大,对后期强度影响逐渐减缓。对于早期强度要求较高的上向水平分层胶结充填采矿法掺加一定的细石对充填体强度的早期形成较为有利。

(4)通过对利用MATLAB数据分析软件建立的各个养护龄期不同配比的充填试样的三维数据模型分析,同时结合厂坝铅锌矿充填工业泵的输送性能,最终确定全尾砂∶细石=7∶3、各灰砂比质量浓度为74%~78%时充填效果最佳。