复杂难选铁矿石预处理方法的研究进展

2021-01-18程翔宇钱功明蔡先炎KONADUYIADOMErnest

程翔宇 钱功明,2 蔡先炎 KONADU-YIADOM Ernest

(1.武汉科技大学资源与环境工程学院,湖北 武汉 430081;2.冶金矿产资源高效利用与造块湖北省重点试验室,湖北 武汉 430081)

钢铁是工业基础,铁矿石是钢铁工业的“粮食”,但铁矿石作为不可再生的一次资源,易于选别的高品位铁矿石资源日益减少。为了保证可持续发展,储量丰富的“贫、细、杂”难选铁矿石资源成为了开发利用的重点。但是这类铁矿石因有用矿物嵌布粒度太细,且在铁矿物中嵌布有微细粒脉石,导致矿物单体解离困难;或因矿物伴生关系复杂、有用矿物粗细粒度分布不均,使得不同矿物之间容易发生相互罩盖而导致分选困难,是铁矿选矿的一块“硬骨头”。如何实现其高效选别,有效合理的单体解离至关重要[1-4]。矿物单体解离是指在破碎、磨矿等外力作用下,使有用矿物由连生体变为单体的过程。选矿厂就是按照选前的准备作业、选别作业以及选后的脱水作业的步骤来获取精矿产品。而选别作业作为矿物分离、富集有用组分的过程,对矿物单体解离度有着很高的要求,有用矿物只有达到分选所需要的单体解离度时,才能实现有效的分离与富集[5-9],因此矿物的解离效果会直接对精矿回收率、品位等决定选矿厂经济效益的分选指标造成影响。目前已有多种方法能够实现复杂难选铁矿石的高效解离,在技术上实现其高效开发利用。但是选前粉碎作业中,对矿物解离起主要作用的磨矿作业产生的成本,在选矿生产成本中占有很大的比例,这是复杂难选铁矿石成为“硬骨头”的非技术因素之一。

复杂难选铁矿石难选的原因主要有两种:一是嵌布关系复杂、嵌布粒度不均匀等导致的难解离;二是多种矿物混杂,性质差别较小,难以选择合适的工艺达到理想的分离指标。本文主要从解决难解离的角度出发,对有效提高矿物解离度的预处理方法进行论述,认为详细研究复杂难选铁矿石中不同矿物存在的物理化学性质差异,并选用合适的方法在宏观上使其差异最大化,可实现高效解离,达到选择性解离的目的。

1 矿石解离的影响因素

影响矿石解离的因素有很多,总的来说可以分为外部因素和内部因素[10-16]。

外部因素包括机械设备和操作条件[10]。不同磨矿设备实现粉碎的作用方式及效果各有不同,例如球磨机中钢球之间是点接触,其冲击力集中在钢球与物料的接触点上,因此其破碎力强、施力集中但选择性较差,适用于硬度较大的矿石。棒磨机中钢棒之间是线接触,其冲击力集中作用于钢棒之间的粗矿粒并保护其中的细矿粒,因此其破碎作用具有选择性且破碎粒度均匀,适用于嵌布粒度较粗的矿石。振动磨机通过高频振动使物料受到来自不同方向的高频冲击,高频冲击能使矿物之间较为脆弱的交界处产生裂纹,因此其磨碎作用选择性较好,适用于矿石细磨。在碎磨作业中使用的自磨机和半自磨机靠的是矿石之间及矿石与衬板之间的冲击、研磨作用,适用于处理量较大的场合。不同操作条件对矿石解离和磨矿效率也会产生影响,需要根据矿石性质探索最优的操作条件。例如磨矿时间过短会导致矿石解离不充分,过长则会导致过粉碎,且会增加能耗;矿浆浓度过低会加速介质与衬板的磨损,且矿粒与介质的接触概率较低,粉碎效率低下,过高则会导致矿浆黏度增加,流动性变差,阻力过大使得粉碎效率低下;介质填充率过低会导致磨机生产能力过低,过高则会降低介质的有效冲击高度,降低磨矿效果;磨机转速过低会导致钢球冲击力不足,在球磨与棒磨机中,过高会导致介质做离心运动,失去磨矿作用。而在一些细磨与超细磨机中,通常需要很高的转速来达到磨矿效果。例如行星磨与离心磨依靠转子高速转动产生的离心力磨矿,搅拌磨则通过筒内搅拌装置的快速旋转来搅拌物料与磨矿介质。

内部因素受矿物自身性质影响,包括与结构有关的嵌布特征、嵌布粒度、表面形貌以及界面结合强度等[4];与水有关的吸水性、抗冻性;与热有关的导热性、比热容、热膨胀系数、软化点、闪点以及燃点等;与力有关的抗拉性能、抗压性能、抗折性能、抗扭性能以及弹性模量等;与化学性质有关的矿物组成、可能发生的化学反应等。这一系列影响因素都有可能对复杂难选铁矿石的解离造成影响。所有解离(含辅助解离)方法除了都需要考虑矿物组成和结构性质外,选择热处理时还需要考虑与热、力相关的性质;微波处理过程中还需要考虑吸水性;基于安全考虑在高温处理过程中还需要考虑可能发生的化学反应,例如硫铁矿高温被氧化会产生对人体有害的二氧化硫;选择超声波处理时还需要考虑力学性质与共振频率;选择助磨剂、酸浸处理时还需要考虑可能发生的化学反应;选择冷冻处理时还需要考虑与热、力、水相关的性质等等。然而只要处理得当,效果会非常可观,例如利用微波选择性加热钼矿、方解石、磁铁矿等[17-19],均能促使矿石内部产生大量裂纹并改变其嵌布特征,实现选择性解离[20]。还有利用超声波的高频振动粉碎矿石;或是利用助磨剂降低矿石的表面能、提高矿浆的流动性;以及利用酸浸选择性地与矿石发生化学反应,改变矿石的表面形貌,促进裂缝延展等,均可达到辅助矿石解离的效果。

2 复杂难选铁矿石解离处理工艺研究现状

目前,我国复杂难选铁矿石有超贫磁铁矿、微细粒铁矿、菱铁矿、褐铁矿以及多金属共生矿[2]。超贫磁铁矿多用“多碎少磨”工艺;菱铁矿与褐铁矿,其焙烧后烧失较大而强化了精矿品位的提高,使焙烧磁选工艺成为处理该类矿石的最佳路径;而微细粒铁矿和多金属共生矿,因其嵌布粒度极细、共生关系复杂而导致的选择性解离困难问题已成为研究的焦点。

在这“难解难分”中最具代表性的就是鲕状赤铁矿[21-22]和钒钛磁铁矿[23-25]。鲕状赤铁矿作为我国储量丰富的铁矿资源,其结构为鲕粒结构,一颗颗大小不一的鲕粒胶结在一起,鲕粒内部则由赤铁矿、胶磷矿以及鲕绿泥石等矿物呈环带状相互包裹而成。其存在嵌布粒度极细、嵌布关系复杂等问题,使其在磨矿过程中难以有效解离。若仅通过磨矿使其单体解离,则需要磨至30 μm以下[26],甚至达到几个微米的级别。在此过程中产生的能耗是大多数选矿厂难以接受的,且能量有效利用率极低[27],还会引起过磨,使后续选别难度增大[28-30],导致其难以被开发利用。

钒钛磁铁矿作为多金属共生矿,其有用组分多,且钒、钛、铬等元素都是较为宝贵的资源,使其综合利用的价值极高。但钒钛磁铁矿存在钛铁致密共生,钒、钛、铬等元素取代磁铁矿中的铁使矿物呈类质同象存在等问题,这也使其在磨矿过程中难以有效解离,致使后续有价组分分选及综合利用受到限制。目前攀西地区钒钛磁铁矿选矿主要回收铁和钛,处理工艺基本流程为强磁选—分级—粗粒重选—细粒浮选[2]。但由于后续冶炼流程采用的是“高炉—转炉”工艺,使得其在较好地回收了铁和钒的同时流失了大量的钛进入未被利用起来的高炉渣中,以及存在微细粒钛铁矿难以回收利用的问题,导致钒钛磁铁矿中钛的回收率较低,难以实现经济效益最大化。

因此,想要很好地利用这些复杂难选铁矿石,必须得解决其难以解离的问题。

3 辅助铁矿石解离的预处理方法

矿物解离一般需要通过磨矿来实现,而磨矿作业的能力则决定了选矿厂的处理能力。若在物料入磨前对物料进行适当的预处理,通过改变矿石性质,起到辅助铁矿石解离的作用,以提高后续磨矿过程中的粉碎效率并降低功耗,有望在不影响原有设备与工艺的情况下有效地解决铁矿石难解离的问题。

3.1 热处理法

热处理法是利用有用矿物与脉石矿物之间热膨胀性能的差异,使有用矿物与脉石矿物在热处理过程中因膨胀而相互挤压,产生热应力,当热应力大小超过矿石内部能够承受的极限时,矿石内部会发生断裂,产生裂缝,使矿石强度降低,有助于提高磨矿效率[31]。

热处理按照设备与方法分为传统热处理和微波热处理。传统热处理一般使用马弗炉作为处理设备,其方法是将矿石置于其中加热到设定温度后保温一段时间,取出后立即水淬冷却防止裂缝重新闭合,强化热处理效果。国内外选矿学者已将这一方法应用于铁矿石预处理。例如,对鲕状赤铁矿进行传统热处理后,发现磨矿产品平均粒度降低且更加均匀,孔隙率增大[31-32];另外利用热处理煅烧菱铁矿过程中可放出大量的CO2并使菱铁矿转化为大孔隙率、高比表面积的磁赤铁矿[33];而利用热处理煅烧黄铁矿,会使其发生热分解转变为多孔状态的磁黄铁矿[34];以及利用热处理煅烧针铁矿,针铁矿会脱羟基转化为大孔隙率、高比表面积的赤铁矿[35]。上述研究表明,采用传统热处理的方式处理铁矿石,能够增大其孔隙率和比表面积,降低磨矿产品粒度。孔隙率和比表面积的提升可以间接证明矿石内部微裂缝的产生,磨矿产品粒度降低则可以说明磨矿过程中的破碎效率提高且产品的单体解离度提高,解离更充分。

传统热处理是最常用的热处理法,处理量大,但存在处理时间过长,效果不够显著的缺点。微波处理则具有处理时间短、能选择性加热有用矿物、效果显著的特点[36-44],适用于有用矿物与脉石矿物的吸波性能及热膨胀性能差别较大的矿物,其作用机理如图1所示。微波作为一种电磁波,能够被吸波性强的矿物吸收后转化为热能,使矿物内部温度升高。铁矿中有用矿物作为易吸波组分,在微波作用下短时间内温度迅速升高,而脉石矿物则多为透波或微吸波组分,在微波作用下温度变化不明显,这就加剧了有用矿物与脉石矿物之间的温差,由于矿石内部最脆弱的位置为不同组分之间的交界处[45],使得交界处更易发生断裂,产生晶界裂缝,促进矿物有效解离,提高矿物单体解离度,以有利于矿物分选,提高有价成分的利用率。

微波处理近年来也被国内外学者应用于各种铁矿石的研究,对钒钛磁铁矿及钛铁矿的微波处理研究发现,矿石经微波加热后内部会产生大量晶界裂缝,且磨矿产品的平均粒度减小,单体解离度增加[37,40-42];运用SEM分析发现,经过微波处理后鲕状赤铁矿的鲕粒与基体矿物边界及鲕粒内部都产生大量晶界裂缝,使内部环带断裂而被打开[38-39];值得注意的是,微波处理需要选择合适的频率与处理时间才能获得高效的选择性解离,否则会适得其反[46]。水是强吸波成分,在微波处理过程中,矿物中的水分会优先吸收微波,进而影响处理效果,因此在微波处理之前需要将矿物烘干。虽然目前微波处理方法存在设备较贵、处理量小的缺点,难以应用于工业生产,但其选择性极强的优点使学者们仍对其工业化保持信心。

总的来说,热处理方法的使用也是有选择性的,若矿石内部组分中存在热膨胀系数较大但吸波性能较差的组分以及热膨胀系数较小但吸波性能较好的组分使其膨胀或者收缩变形一致,则会导致微波热处理无法使两者之间产生足够的热应力而失效,此时选用传统热处理效果会更好;而矿石内部组分热膨胀系数较为接近但吸波性能差异较大时,选用微波热处理效果更好;但也会存在热处理过程中产生的热应力大小在矿石内部的弹性限度之内,小于矿石界面结合强度,导致矿石内部裂纹无法产生的情况,此时则最好采用其他预处理方法。

3.2 超声波法

超声波作为一种频率高于20 000 Hz的声波,具有方向性好、穿透力强、能量集中的特点[47-48]。超声波碎矿是用超声波发生装置产生高频振动,通过调节振动频率接近矿石的固有频率,利用共振使矿石内部产生极大的动应力而破碎。通过这种方法得到的产品粒度较为均匀,不易发生过磨且粉碎时间短,但选择性较差。

国内外学者对超声波碎矿也颇有研究[49-52],超声波振动碎岩属于振动频率高、振动力小的高周疲劳破碎,其集中的交变应力能够加剧岩石内部的损伤程度,且越接近岩石的固有频率效果越好,最终发生共振时效果激增[49-50]。其应力大小与矿石疲劳寿命的关系可通过模拟与公式推导得出[51]。另有研究[52]发现,在超声波处理过程中,随着矿石内部裂隙延展、增多,其固有频率会变小。若在超声波碎矿过程中,通过调节超声波发生装置给矿石施加一个频率由大到小的变频激励,使振动频率一直与矿石的固有频率相匹配,就能够使矿石一直处在共振状态直至破碎。且有研究[53-57]表明,将超声波发生设备与其他磨矿/粉碎设备组合成的超声波磨矿/粉碎设备,能将矿石磨碎至微米粒级,足以使大部分磨矿产品单体解离。总的来说,超声波碎矿需要通过不断引发共振来达到最好的粉碎效果,对设备有一定的要求。

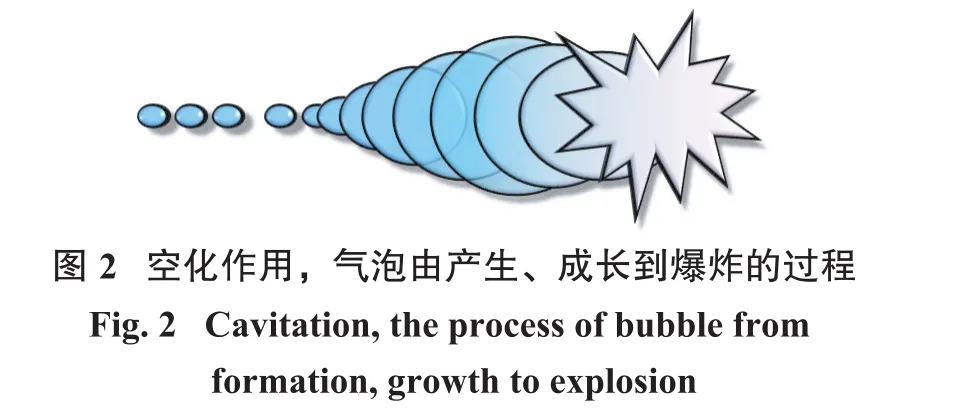

值得一提的是,超声波在液相中还会发生空化作用[58],其作用机理如图2所示。超声波在液体中发生的机械振动会产生大量微小气泡,气泡随着超声波纵向传播形成的正负压区收缩与成长,当气泡受到压缩超出承受极限时,就会发生爆炸,向周围放出热量并放出巨大的瞬时压力波。有研究发现[59-67],赤铁矿/针铁矿在矿浆脱泥前经较短时间的超声波处理后,脱泥产品的铁品位与回收率均有所提高,但超声波处理时间有一个阈值,超过阈值时间,超声波处理效率会显著降低。另有研究发现[68],空化作用在液体与矿石的接触面上发生得最剧烈,无数的气泡爆炸冲击在矿石的表面与裂缝中,使矿石中的组分由软到硬层层破碎。因此,超声波在铁矿预处理中还可以用于铁矿脱泥,除去矿浆中的氧化铝、二氧化硅、磷等杂质并富集铁矿物。

3.3 助磨剂

助磨剂作为磨矿过程中用于微粉碎或超微粉碎时添加的化学药剂[69-70],具有降低矿浆黏度、提高磨机生产能力、提高磨矿产品细度以及提高磨矿效率等作用[71-72]。助磨剂的作用机理国内外学者给出了很多解释[70,73-75],其中较受认可的说法是“吸附降低硬度”理论、和“矿浆流变学”理论。

“吸附降低硬度”理论认为助磨剂分子吸附于矿粒表面并渗透进矿粒自身存在的微小缝隙中(图3),降低矿粒表面能并改变近表面层矿粒晶格结构,从而降低矿粒的强度与硬度。且助磨剂能很快吸附于磨矿过程中矿粒产生的新生表面上,阻止新生裂缝闭合,促进裂纹延展、扩张,最终发生断裂。

“矿浆流变学”理论认为粉磨过程中,矿粒受到不同应力的作用,导致化学键断裂,产生大量不饱和价键,不饱和价键之间会为了达到饱和而相互吸引。且随着粉磨过程的进行,矿粒会越磨越细,矿浆黏度随之升高。助磨剂的加入就可以提供外来不饱和价键,与断键结合达到饱和使其稳定,以减少矿粒间的黏附聚集,降低矿浆黏度,增加流动性,提高分散性,防止矿粒黏附于磨机内壁与磨矿介质表面,增大因矿浆黏度增加而降低的磨矿介质冲击力。

上述两种理论都有自己的侧重点,“吸附降低硬度”理论侧重矿粒破碎过程,而“矿浆流变学”理论侧重矿浆的流动性,这两种观点代表了磨矿过程的不同阶段,因此可以认为这两种理论是互补的。在磨矿过程中,这两种作用机理同时存在,只是在不同的磨矿条件下,两种作用机理存在主次之分。吴明珠[76]认为,“吸附降低硬度”理论在粗磨时占据主导地位,而“矿浆流变学”理论在细磨时占据主导地位。因此,粗磨时加入偏向于降低矿粒硬度的药剂效果更好,细磨时加入偏向于调节矿浆黏度的药剂效果更好。

随着我国复杂难选铁矿石的开发越来越受到重视,助磨剂应用于复杂难选铁矿石的研究也随之增多。研究表明,六偏磷酸钠和三聚磷酸钠能够降低鄂西高磷鲕状赤铁矿的矿浆黏度[71];NM-3、乙酸铵和焦磷酸钠三种药剂混合复配的混合助磨剂能够提升赤铁矿的磨矿效果[77];六偏磷酸钠、无水碳酸钠以及两者混合的药剂能够提升攀枝花钒钛磁铁矿的磨矿效果[78];DY-1#、DY-2#、多聚磷酸钠、AMPC、马来酐、木质素磺酸盐和聚丙烯酸钠能够提升大冶铁矿铜铁矿石磨矿效果且DY系列助磨剂对后续作业无不良影响[79]。

总的来说,助磨剂具有用量少、效果好、操作简单等优点,能够很好地促进复杂难选铁矿石的解离,但需要考虑对后续选别的影响,例如木质素磺酸盐会影响铜铁矿石尾矿沉降[79];ZJ-02助磨剂用量较高时对微细粒赤铁矿浮选存在抑制作用[80]。因此,在选择助磨剂时不能选择对后续选别作业影响很大的药剂,且不能添加过量的助磨剂。这都会导致后续选别效果变差且成本变高。

3.4 酸浸

传统酸浸工艺是利用酸溶液作为浸出剂,选择性地与矿石中的某些组分发生化学反应并使其溶解,以提取矿石中的有用组分达到富集效果,或是溶解矿石中的有害成分达到除杂效果。但在铁矿石的预处理中多使用低浓度的稀酸来与矿石中的某些组分反应使其溶解,以扩大裂隙、降低矿石机械强度,达到促进解离的效果。

研究发现,酸会优先与高磷铁矿石中的磷灰石以及高磷鲕状赤铁矿中的胶磷矿反应,能够选择性地浸出铁矿石中的磷,使其转化为可溶性磷酸盐[81-82]。只要酸的用量控制得当,就可以除去矿石中的大部分磷而不会损失太多铁。有研究表明[83],利用酸浸处理鲕状赤铁矿,酸会进入矿石裂缝溶解胶磷矿,使裂缝延展变宽,导致内部结构产生更多缺陷从而降低矿石机械强度,增加矿石可磨性。且酸浸能使矿粒表面粗糙程度增加,在后续磨矿过程中可提高矿浆分散性,降低矿浆黏度。值得一提的是,在盐酸、硫酸和硝酸三种酸中,硫酸和硝酸更容易与铁氧化物发生反应,且用硫酸浸出过程中会产生硫酸钙胶体阻碍反应进一步发生[84]。因此在处理高磷鲕状赤铁矿时,盐酸的处理效果最好。

总的来说,酸浸能够使鲕状赤铁矿中的裂缝延展变宽降低其机械强度,促进矿物单体解离,而且能够有效降低矿石中的磷含量。

3.5 组合方法

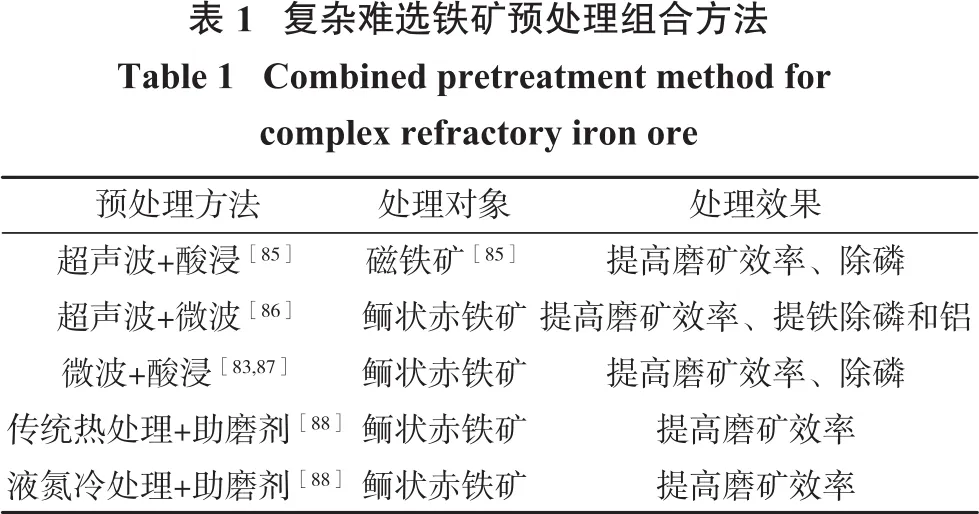

我国铁矿具有贫、细、杂的特点,因此在处理成分复杂、解离困难的复杂难选铁矿时,通常需要根据实际情况联合使用多种预处理方法,才能使矿石得到高效解离。不同预处理方式的应用组合如表1所示。

这些方法都结合了各种预处理方法的优点,使之产生协同作用以加强预处理效果,促进矿物单体解离,提高后续磨矿效率。例如微波酸浸法[83,87],可先用微波处理鲕状赤铁矿,使之内部产生大量晶界裂缝,增大酸液与矿石的接触面积,有助于促进矿石裂缝的延展变宽,进一步降低矿石强度。这种1+1>2的协同作用在处理复杂难选铁矿石时非常重要,有利于在后续磨矿过程中提高矿物的单体解离度、磨矿产品的品位与回收率,增加经济效益与利用价值。

3.6 冷冻处理

3.6.1 可行性分析

冷冻处理的作用机理如图4所示。将铁矿石浸泡在水中达到饱水状态,使其孔隙与原始裂隙中充满水,水经冷冻剂急冷冻结成冰,体积膨胀9%左右,同时矿物内部颗粒受到急冷体积收缩。矿石内部这两种相反的体积变化形成较强的拉应力使矿石内部产生微裂纹,降低矿石强度。冷冻处理完成后利用沸水浸泡形成一个淬冷后急热的效果,进一步降低矿石强度,多次重复淬冷—急热过程可以强化这一效果。通过磨矿,可使裂缝延展、变宽,最终断裂,使有用矿物和脉石矿物分离,提高有用矿物的单体解离度。鲕状赤铁矿主要组分物理性质如表2所示[88]。从表2可以看出,赤铁矿与其他脉石组分的线性膨胀系数差距较大,能够在淬冷—急热过程中产生较强的热应力。采用液氮冷冻处理鲕状赤铁矿的研究表明[89],该方法具有较好的促进解离的效果。冷冻处理可以采用液氮、液体二氧化碳、干冰等作为冷冻剂,具体选用哪种介质需要根据矿石原料、经济成本等进行综合考虑。

3.6.2 应用现状与展望

目前,用冷冻处理促进铁矿石解离的方法报道较少[88],多为利用液氮处理岩石[90-91]、煤[92-93]等物料,以及用于细胞破碎[94-96],回收废旧塑料、橡胶、金属、电子废弃物[97-98]等。研究发现[91,94],向饱水岩石中倒入液氮,利用水冻结成冰体积膨胀与岩石经急冷收缩这两种相反的体积变化所产生的拉应力,可以使岩石内部产生微裂纹,降低岩石强度;将灵芝孢子冷冻处理后投入沸水浴中解冻,多次重复这种淬冷—急热过程,利用热应力破坏孢子壁可以释放出其中的内容物。

值得注意的是,研究发现[95-96],用液氮将细胞冷冻的过程中利用超声波振动辅以搅拌、研磨的处理方法,效果显著优于未使用超声波的液氮研磨法。这主要是因为超声波的加入除了能够使细胞剧烈振动破碎之外,还能够在液氮中发生空化作用,进一步提高了细胞的破碎效率。这种组合方法理论上也可以应用于复杂难选铁矿石的预处理:利用冷冻处理使铁矿变脆并降低矿石强度,在处理过程中利用超声波振动及空化作用协同强化冷冻处理效果,使矿石由软到硬层层破碎。这也使得冷冻处理今后在复杂难选铁矿石的预处理中可能存在巨大的应用潜力。

同时未来人类并不会仅仅满足于地球地表资源,因为海底以及月球上也有丰富的铁矿储量,尤其是月球上的月海玄武岩中蕴含了丰富的钛铁矿资源[99-103],且月球表面的温度环境较为极端,最高温差可达313℃,如此大的温差所产生的热应力若能够加以利用,可能会对未来的月球矿物加工提供便利。

4 结论与展望

总的来说,随着易选高品位铁矿石资源日益减少,储量丰富的复杂难选铁矿石终将被人们利用起来。如何处理好这块“硬骨头”,实现高效解离、选择性解离,预处理方法是其中至关重要的一环。在实际生产过程中,不同种类的复杂难选铁矿石成分差别较大,需要根据矿石性质来选择合适的预处理方法,且需要通过大量试验来确定最优处理条件。此外,在现有的复杂难选铁矿石预处理方法中,传统热处理具有方法简单、处理量大的优点,但处理时间过长、效果不够显著;微波热处理具有选择性强、处理时间短及效果显著的优点,但设备较贵、处理量小,目前难以应用于工业生产;超声波法具有处理时间短、不易发生过磨且得到的产品粒度较为均匀的优点,但对设备具有一定的要求且选择性较差;助磨剂具有用量少、效果好、操作简单等优点,但需要考虑对后续选别的影响;酸浸能够有效地延展矿石裂缝并降低矿石强度,但由于酸浸会产生酸性废水,因此会带来环境污染问题;冷冻处理具有操作简单、处理量大以及效果好等优点,但目前冷冻剂较为昂贵,成本较高。在组合方法中,微波-酸浸联合处理是最有潜力的一种,但目前该方法还处在试验阶段,要应用于工业生产还存在许多问题,且鲜有与之匹配的能够精确控制处理过程的大型化设备。在未来,易于开发的铁矿资源会更加紧缺,对更加经济、环保、高效以及适用性广的预处理技术与处理设备的开发需求将会更加迫切。