直流电弧等离子体炬电极烧蚀特性分析及实验测量

2021-01-18赵星霖王平阳

王 昭,戴 佳,赵星霖,王平阳

(1.上海交通大学 机械与动力工程学院,上海 200240;2.上海空间发动机工程技术研究中心,上海空间推进研究所,上海 201112)

0 引言

电弧作为一种热等离子体,具有极高的温度、内能和化学反应活性,特别适合应用于空间推进、固废处理等领域[1-3]。电弧等离子体的基本原理是阴阳极之间气体电弧放电,具有高温、高电流、低电压的工作特性,电极间等离子体温度可达3 000~30 000 K,电弧传导到电极的热量很高,加之放电过程中极大的电极表面电流密度产生的大量焦耳热,导致电极烧蚀严重,寿命较短,这是制约电弧等离子体发生器应用领域扩展的主要原因之一。

电极的烧蚀特性主要受电极材料物性与输入电流的影响。国内外对电弧等离子体发生器电极烧蚀现象及其影响因素进行过诸多研究,取得了一定成果。LEHR 等[4]为表征金属和合金材料的抗烧蚀能力,提出了金属抗烧蚀系数的概念,认为电极的抗烧蚀能力主要与材料的熔点、密度、导热系数及比热容有关。TSANTRIZOS[5]在实验中观察到钍钨电极在自由燃弧过程中钍的扩散和蒸发以及在低温区的重新凝结,电流越大,扩散蒸发越严重。USHIO 等[6]研究了不同金属氧化物添加剂对电极材料电弧放电能力的影响,其通过在钨电极中添加稀土金属氧化物,测量了不同氧化物增强电极轴向温度的分布规律,其中W-La2O3电极在电弧中的电极温度最低,抗电弧烧蚀能力更强。我国研究人员通过对稀土金属添加剂的研究,获得了抗烧蚀能力较强的W-CeO2电极材料,但该材料工艺质量较差,极间电弧发散,因此,未得到广泛应用[7]。ZHOU 等[8]对钨电极烧蚀形貌进行了显微观察,发现钨电极的烧蚀机制为阴极的熔化及液滴的喷溅。孙海明等[9]对直流空气电弧中不同电极材料的烧蚀特性进行实验分析,测量了电弧对等离子体发生器阴极的烧蚀率,发现当电弧工作时间较长时,电极的烧蚀率趋于稳定。杜华云等[10]通过数值计算,发现气流量对电极附近电弧温度场的影响较小,因此,气流量对电极烧蚀的影响可以忽略。发汗材料在电弧放电中的应用较多,比较典型的为钨铜合金电极,该合金电极在电弧放电过程中利用两种材料较大的熔点差,铜熔化后从电极表面析出,通过熔化和蒸发带走电极表面的热量,且铜的导热系数较大,可以加速电极内部的热传导,从而提高电极的抗烧蚀能力。然而,由于电极烧蚀的影响因素较多,作用机理复杂,长时间运行的电弧等离子体发生器工程应用较少,相关研究不足,目前仍缺少较好的烧蚀率预测模型,未见烧蚀率实验关联式的文献报道。

本文通过分析,探讨了电极烧蚀率的主要影响因素及作用机理,采用量纲分析法推导相关准则数,搭建电极烧蚀实验台;研究功率与烧蚀率的关系,结合相关准则数,初步得到计算电极烧蚀率的实验关联式。

1 准则数推导

采用量纲分析法推导电极烧蚀率的准则数的关键是分析烧蚀率的影响因素,主要包括电极几何结构、热物性和输入功率。

1.1 热物性影响分析

电弧放电属于弧斑放电,电流输入阴极,在阴极弧斑处激发电子发射,高速电子向阳极运动的过程中电离极间气体,形成高温高能的电弧等离子体。目前,电弧等离子体发生器大多采用硬度较高的金属电极,等离子体与电极发生辐射和对流换热,加之弧斑处电流密度极高,产生大量焦耳热,电极表面温度升高,目前较为公认的金属电极烧蚀机理为电极达到材料相变温度后金属蒸汽的蒸发以及液体在电弧力作用下的溅射[11],导致电极损失。电极烧蚀本质上是传热—相变—损失过程,因此,电极的烧蚀特性受材料的热物性影响。

电极材料的热物性主要包括熔点、比热容和导热率。材料熔点越高,电极耐受温度越高,越不容易发生烧蚀,因此,熔点与电极烧蚀速率为负相关。初始温度一定时,比热容越大,材料升温至熔点发生烧蚀所需要吸收的热量越多,因此,比热容与电极烧蚀速率同样为负相关。导热率表征材料内部的传热速率。在电极烧蚀过程中,电极放电头部受到电弧等离子体的高温烘烤,且产生大量焦耳热,为电极温度最高的区域,因此,电极内部热量由放电头部向尾部传导。材料导热率越高,电极头部的热量越快地传向尾部,有利于电极头部的散热,降低材料的烧蚀速度。在一定范围内,材料导热率越高,阴极斑点越小,电流密度越大,反而会加重阴极烧蚀[12]。

1.2 功率影响分析

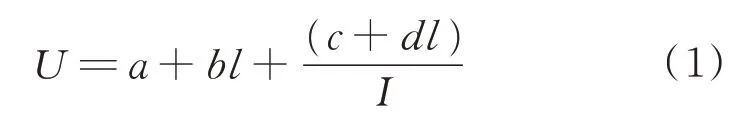

输入功率对电极烧蚀速率有重要影响。电弧功率会影响传导到电极的热量,从而影响电极烧蚀速率。电弧放电的伏安特性有如下计算式[13]:

式中:U为电弧电压(V);I为输入电流(A);l为两电极间距离(m);a、b、c、d为与材料有关的常数。

式(1)两端同乘I可得

式中:P为电弧功率(W)。

由式(2)可知,输入功率对烧蚀特性的影响包含了极间距和输入电流。

1.3 几何尺寸影响分析及准则数推导

根据王飞等[14]的研究结果,电极烧蚀程度受电极半径的影响。在一定范围内,电极半径越大,头部散热效果越好,电极烧蚀速率越低。因此,推导电极烧蚀率的计算模型时,需考虑与之相关的电极特征尺寸。

综上,影响电极烧蚀速率的因素主要包括材料热物性、输入功率P以及特征尺寸R(m)。其中,材料热物性主要包括熔点T(K)、导热率λ(W·m-1·K-1)及比热容cp(J·kg-1·K-1),比热容需考虑材料的相变潜热。当电极间距离一定时,输入功率由电流决定。利用量纲分析法,对电极烧蚀速率进行研究可得

式中:v为电极烧蚀率(kg·s-1),表示单位时间内电极质量的损失。

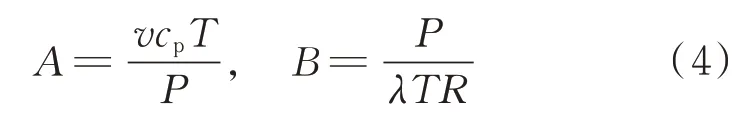

利用量纲和谐原理,可得如下准则数:

由此可得电极烧蚀率的实验关联式的形式为

2 电极烧蚀实验

由第1 节可知,当电极材料、形状一定时,电极烧蚀率由输入功率P决定,这是因为输入功率包含了极间距离和电流两个因素。为了建立实验关联式,设计了实验系统。

2.1 实验系统

电极烧蚀实验系统如图1 所示,主要包括电极、铜电极座、绝缘陶瓷、支座和滑槽。采用直径6 mm 的棒状纯钨电极,固定在圆柱状铜电极座上,极间距离为0~5 mm。铜电极座外套一层空心陶瓷绝缘套管,固定在不锈钢支座上,从而与不锈钢支座绝缘。两支座相对安装在滑槽上,可沿水平方向自由移动。此外,滑槽起到定位作用,保证两电极同轴。

本实验用直流电弧等离子体恒流电源的控制面板,如图2 所示。最大输出功率20 kW,输出电流范围10~120 A,电源共有3 个恒流输出模块,输出总电流为3 个模块电流之和。电源引线包括一组引弧线和一组主线,两组线阴极与一只铜电极座相连,阳极与另一只铜电极座相连,其工作原理为:按下电源开关,两极之间输出10 kV 高压直流电,电离两极之间的空气引发电弧,高压电工作200 ms 后,切换直流恒流输出模式,产生稳定工作的电弧等离子体。

图1 电弧实验装置Fig.1 Arc experiment device

图2 等离子体电源控制面板Fig.2 Plasma power source control panel

2.2 电极烧蚀实验及结果分析

在恒定电流条件下,研究电极烧蚀量随时间的变化关系。电源输出60 A 直流电流,极间距离为3 mm,采用失重法,使用精密电子天平,称量不同工作时间下电极的质量损失,电子天平量程为220 g,精度为0.01 mg。

稳定运行的电弧形态如图3 所示,电弧功率为2 220 W。阴阳极烧蚀量随电弧运行总时间的变化情况如图4 所示。

图3 60 A 电弧等离子体形态Fig.3 Arc plasma shape in 60 A

图4 烧蚀量随时间的变化情况Fig.4 Variations of the ablation amount with time

由图4 可知,阴阳极烧蚀量基本相等,这是由于电弧放电过程中阴阳极温度大致相同[13],且烧蚀率为常数,这与孙海明等[9]的实验结论一致。

对阴极烧蚀量随时间的变化进行线性拟合,如图5 所示,可得输入功率2 220 W 时,阴极平均烧蚀率为13.88 mg/s。同样对阳极烧蚀量随时间的关系进行拟合,得到阳极平均烧蚀率为13.62 mg/s。

电极平均烧蚀率随功率的变化情况如图6 所示。利用三次样条曲线进行拟合,可得烧蚀率随功率变化的近似计算公式:

拟合曲线R-Square 值为0.975,拟合值与实验值误差不超过20%,拟合效果较好。该拟合公式可以作为钨电极烧蚀率的计算公式。

图5 阴极烧蚀量拟合直线Fig.5 Fitting line of the cathode ablation amount

图6 烧蚀率随功率的变化情况Fig.6 Variations of the ablation rate with power

由图6 可知,当弧长为5 mm 以下时,在相同功率下,改变电流大小和弧长,电极的烧蚀率基本相等。此时功率可以表征弧长和电流对烧蚀率的影响,说明在该条件下,第1 节所得准则数是正确的。

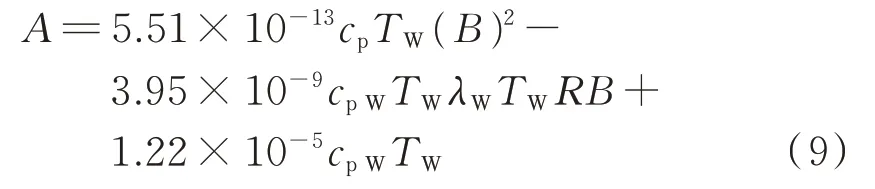

式(6)表明,当功率较大时,常数项的影响相对很小,可忽略。将式(6)左右两侧改写成式(4)中准则数A和B定义式的形式,可得

用A和B表示式(8),可得

将钨金属参数代入式(9),得到

根据实验功率范围,代入钨的热物性及特征长度,获得该拟合公式的适用范围为0.451≤B≤2.831,弧长小于5 mm。

3 结束语

通过对直流电弧等离子体发生器电极烧蚀影响因素进行分析结合实验测量,初步得到计算电极烧蚀率的实验关联式,得到如下主要结论:

1)影响电弧等离子体发生器电极烧蚀率的主要因素包括材料的熔点、比热容、导热率和输入功率,利用量纲分析法得到两个准则数。

2)利用电极烧蚀实验系统研究电极烧蚀特性,发现阴阳极电极烧蚀率基本相等,且烧蚀率为常数,2 220 W 时烧蚀率为13.88 mg/s。对电极烧蚀率与输入功率的关系进行拟合,两者接近三次函数关系。

3)在本文实验范围内,得到了计算电极烧蚀率的实验关联式,为电极寿命评估提供了途径。