电磁式卷烟加热器磁热耦合数值模拟研究

2021-01-15魏信建邹金慧郑绪东李志强

魏信建, 邹金慧*, 郑绪东, 李志强

(1.昆明理工大学 信息工程与自动化学院, 云南 昆明 650500;2.云南中烟工业有限责任公司 技术中心, 云南 昆明 650202)

近些年来,随着消费者对传统卷烟危害性认识的加强,研发设计更加健康环保的替烟产品供消费者品吸显得尤为重要,因此,国内外烟草行业各大集团均显著增加了对新型烟草制品的研发投入,特别是将加热型卷烟的研发作为重点研究工作。加热型卷烟具有“加热烟草而非燃烧烟草”的特点,其在低温状态下对烟草加热,有效避免了烟草材料在高温燃烧裂解过程中一氧化碳、焦油等有害成分的释放[1-2]。目前的加热型卷烟根据热源的不同可以分为电加热型、炭加热型和理化反应加热型等[3-4]。文献[5]对有关加热型卷烟的专利进行了检索和统计分析,发现电加热方式是当前加热型卷烟制品普遍采用的主流技术,其利用电能对烟草进行低温加热(400 ℃左右)而不使其燃烧,其中,电阻加热式为当前电加热型卷烟产品主要采用的加热方式。然而,该类产品在生产制造及使用的过程中,发现电阻加热方式下的新型卷烟烟具存在加热元件发热不均匀、制作工艺复杂、有热阻和热惯性,进而导致温度控制精度低、易烤糊烟支等缺陷,影响了消费者的抽吸体验,不利于产品后续的品牌化实施及市场推广。电磁感应加热以其非接触加热、热转化效率高等优点广泛应用于机械加工、冶金制造等工业加热领域[6]。因此,针对传统电阻式加热元件的以上技术缺陷,通过引入电磁感应加热技术可对新型卷烟烟具的加热性能加以改善。

加热温度是影响卷烟烟气化学成分释放特性的重要因素[7-9],直接影响到产品整体性能和抽吸口感,目前对于卷烟温度分布场变化规律的研究大多集中于传统燃烧型卷烟[10-11],针对电磁加热卷烟烟具加热器温度场分布的建模研究较少,其温度分布与变化规律不明。研究电磁式卷烟加热器烟具发热元件温度场分布变化规律对烟具研发具有重要指导意义。因此,本文基于COMSOL Multi-Physics有限元软件建立三维电磁式卷烟加热器磁热耦合求解模型,对电磁场、温度场进行模拟,由于不同材质的加热体作为发热元件对感应加热的效果影响很大,有必要分析不同加热体材料对发热元件温度分布的影响[12],为电磁式卷烟加热器的工程设计提供参考。

1 发热元件感应加热数学模型

电磁式卷烟加热器中感应线圈在通入交变电流后,会在铁磁性金属感应体周围产生高频交变磁场,变化的磁场使得金属感应体表面形成一层层涡流,在涡流热效应的作用下,金属感应体表面温度迅速升高。电磁式卷烟加热器在加热过程中遵循Maxwell方程组及傅里叶导热定律,并且由于集肤效应使得感应电流在金属感应体截面上分布不均,影响其热传导过程[13]。

1.1 电磁场数学模型

电磁场数学模型由Maxwell方程组组成,该方程组包括安倍环路定律、法拉第电磁感应定律、高斯电通定律和高斯磁通4大定律,其微分形式如下:

(1)

(2)

(3)

(4)

同时,B、H、D、E有以下本构方程:

B=μH,

(5)

D=εE,

(6)

式中μ为磁导率(H/m),ε为介电常数(F/m)。

1.2 温度场数学模型

对于电磁加热不燃烧新型卷烟烟具感应加热过程,电磁热作为发热元件的内热源,并以热传导方式在发热元件内部传热,假设发热元件的材料物性参数为各向同性,则其控制方程为

(7)

式中ρ为材料密度(kg/m3),C为材料比热容(J/(kg·℃)),λ为导热系数(W/(m·℃)),T为温度(℃),qv为由涡流产生的内热源(W/m3)。

由于qv由感应涡流单位体积发热产生,则它满足:

(8)

式中σ为材料电导率(S/m)。

1.3 磁热耦合计算方法

电磁式卷烟加热器工作时,发热元件上电磁场和温度场之间是相互影响的,感应涡流产生的电磁热作为内热源,经过热的传导会在计算域中产生一个温度分布,温度分布又会使得计算域相应材料的一些属性改变,如相对磁导率、电导率的变化,反过来又影响感应涡流密度,改变热源的大小[15]。因此,在仿真计算过程,要考虑温度耦合对计算的影响。根据计算过程中各物理场所得解连接方式的不同,可将磁热耦合计算分为顺序耦合法和直接耦合法[16-17]。顺序耦合法是指各物理场间顺序地进行多次迭代计算,且把前一个场的所得解作为后一个场分析的载荷;而直接耦合法则将计算过程中所有需要的耦合单元包含在内,一次性求解,计算出耦合结果。后一种方法所占的计算资源较多,需要较长的计算时间,因此,本研究采用顺序耦合计算方法。

基于COMSOL有限元软件对电磁式卷烟加热器发热元件电磁热耦合场进行仿真分析,其求解步骤主要为:首先计算分析电磁场,获得发热元件上热源密度数据并作为载荷加载到温度场中计算热传导,然后对材料单元电热物性参数(如比热容、热导率、相对磁导率等)进行更新,反馈给电磁场模型,并重新计算电磁场获得热源密度数据,往复计算直至收敛精度趋于零[18]。

2 感应加热仿真模型的建立

在电磁式卷烟加热器加热过程中,伴随着复杂的电磁热耦合,发热元件温度不断升高,使得电阻率、比热容、导热系数等热物性参数发生变化,因此,其产生的电磁场和温度场是相互影响的。本研究基于COMSOL中“电磁热”多物理场接口计算电磁加热卷烟烟具发热元件的温度分布,该接口同时耦合了“磁场”接口和“固体传热”接口。

2.1 几何模型的建立

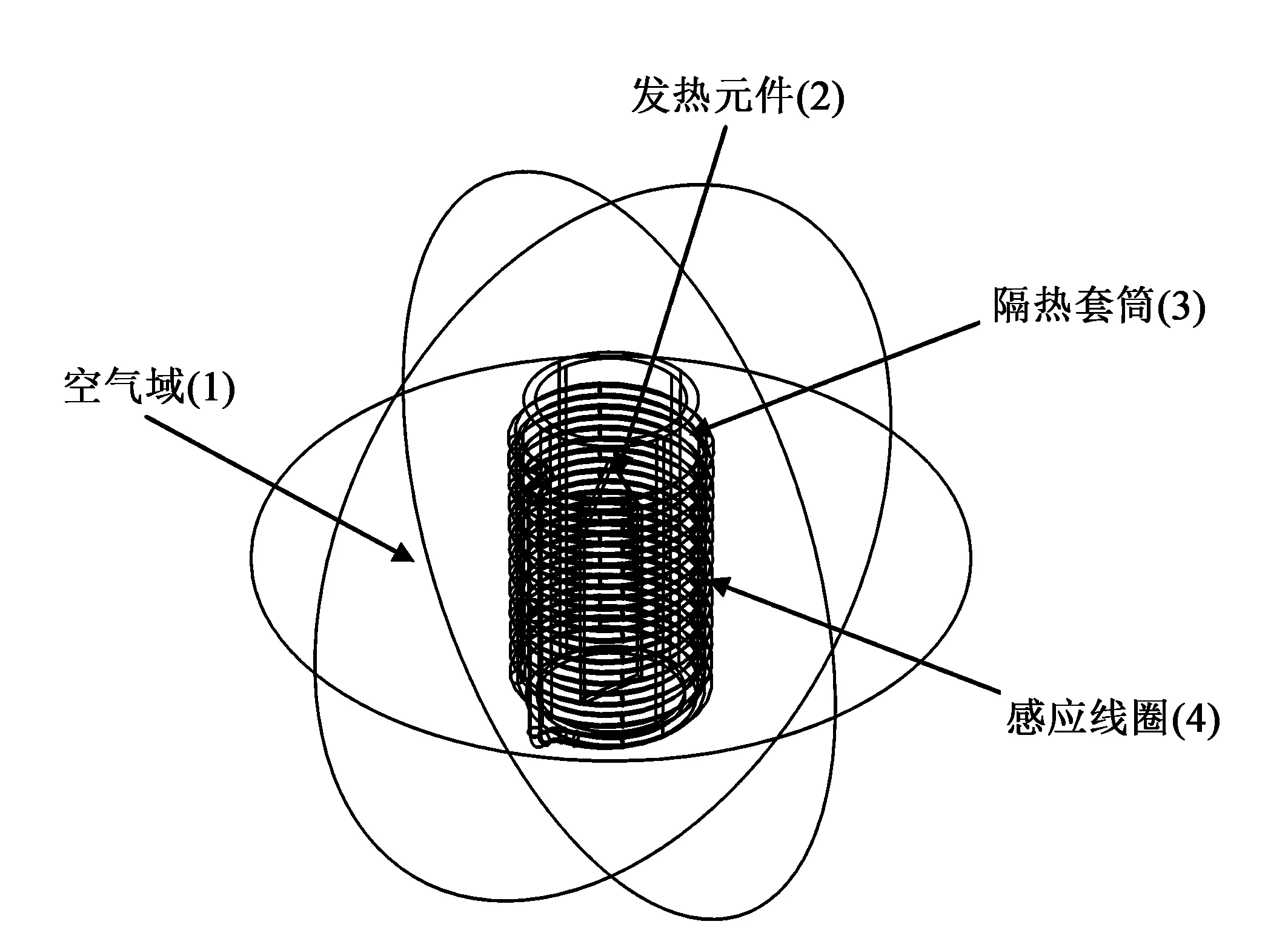

图1 电磁式卷烟加热器仿真模型

电磁式卷烟加热器磁热耦合模型求解域可简化为空气域、发热元件、隔热套筒、感应线圈4个部分组成,其几何模型如图1所示。发热元件外形为叶片刀状结构,方便烟支的插入,在其周向位置处设置有隔热套筒,由高温隔热材料PEEK制备,既作为烟支容纳腔,又可防止热量的逸散,并且感应线圈螺旋缠绕在隔热套筒上。电磁加热卷烟烟具加热模型各求解域的材料单元、几何尺寸见表1。为了分析不同加热体材料对发热元件温度分布的影响,分别选择430不锈钢和35钢作为加热体,对发热元件电磁场、温度场进行模拟,选择这两种材质主要是由于它们在电磁场技术上非常通用,并且在生活中易于获得。通过查找热物理性能手册获得430不锈钢及35钢在不同温度下的热物性参数值,如表2所示。430不锈钢各热物性参数随温度变化不大,可认为是线性的。同时,根据35钢在不同温度下的热物性参数值,可以拟合出电导率、相对磁导率、热导率、比热容随温度的变化曲线,插值到材料单元参数中。

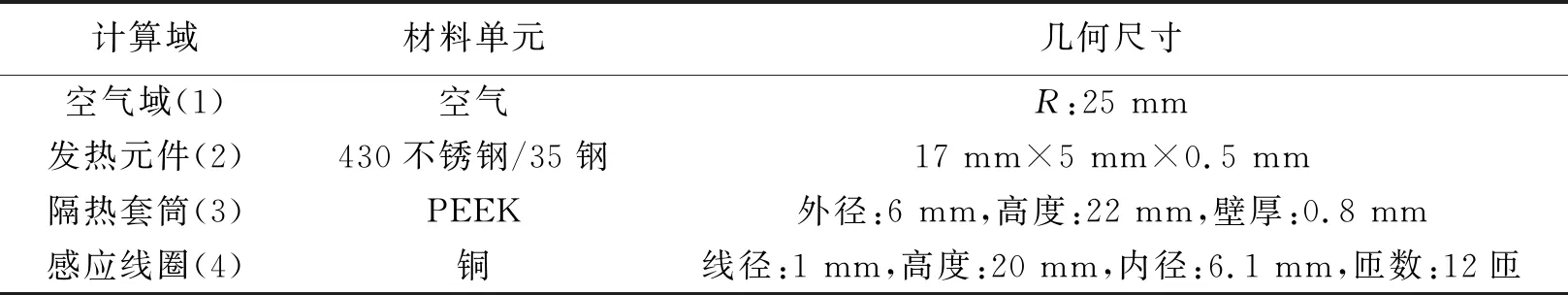

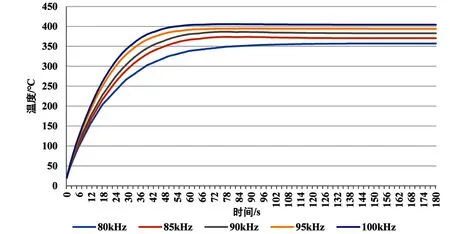

表1 几何模型材料单元及尺寸信息

表2 430不锈钢及35钢的热物性参数值

2.2 边界条件的设置

在电磁场边界条件下计算Maxwell方程组,磁场边界条件有三类:(1)磁力线与边界面垂直;(2)磁力线与边界面平行;(3)边界面为具有面电流密度的磁边界。对仿真模型电磁场分析时,模型外围边界为磁绝缘,内部磁力线与发热元件表面轴线平行,满足平行边界条件。

温度场计算时,热量传递方式分为三种:(1)热传导,物质间彼此接触时,热能从高温质点传递至低温质点;(2)热对流,主要发生在流体与固体相接触边界;(3)热辐射,热能在互不接触的物体中以电磁波形式传递,从高温物体传给低温物体。在电磁加热卷烟烟具发热单元在空载自然传热过程中,以热传导为主。在计算温度场时,温度场边界条件可分为三类:(1)假设边界温度为T0,温度随时间沿着边界变化,即T=T0;(2)假设边界热密度为q0,反映求解边界上的热量变化;(3)与周围环境的热交换,热对流及热辐射对发热元件与周围空气的热交换模拟。本模拟过程使用第三类边界条件,即电磁加热卷烟发热元件与环境空气之间通过自然对流进行热交换。在初始条件下发热元件的温度与环境温度相同,设为20 ℃。

建立几何模型及设定好边界条件后,需要对几何模型进行网格剖分。考虑到研究对象为发热单元上的温度场分布,该区域部分的网格划分需要较高的精度,使其计算结果更为精确,因此在该区域采用细化网格。同时为了节省计算时间和保证整个电热单元上温度精度,在其他部分区域采用较细化网格。采用顺序耦合法对电热单元的瞬态电磁场和温度场求解,其中求解的时间步长为0.5 s,终止时间为180 s。

3 仿真结果及分析

影响电磁式卷烟加热器发热元件温度场分布的因素众多,如发热元件材质的选择,匝数的选定,感应线圈电流的大小及频率等,相对来说,发热元件材质的选择在烟具制备过程中更为重要,其他因素在加热过程中可以依靠外部控制电路进行调控,因此分析不同铁磁性金属导体作为发热元件对电磁加热卷烟烟具温度场分布的影响具有重要指导作用。本研究分别选择了430不锈钢和35钢作为加热体,探究不同材质对发热元件加热效果的影响。

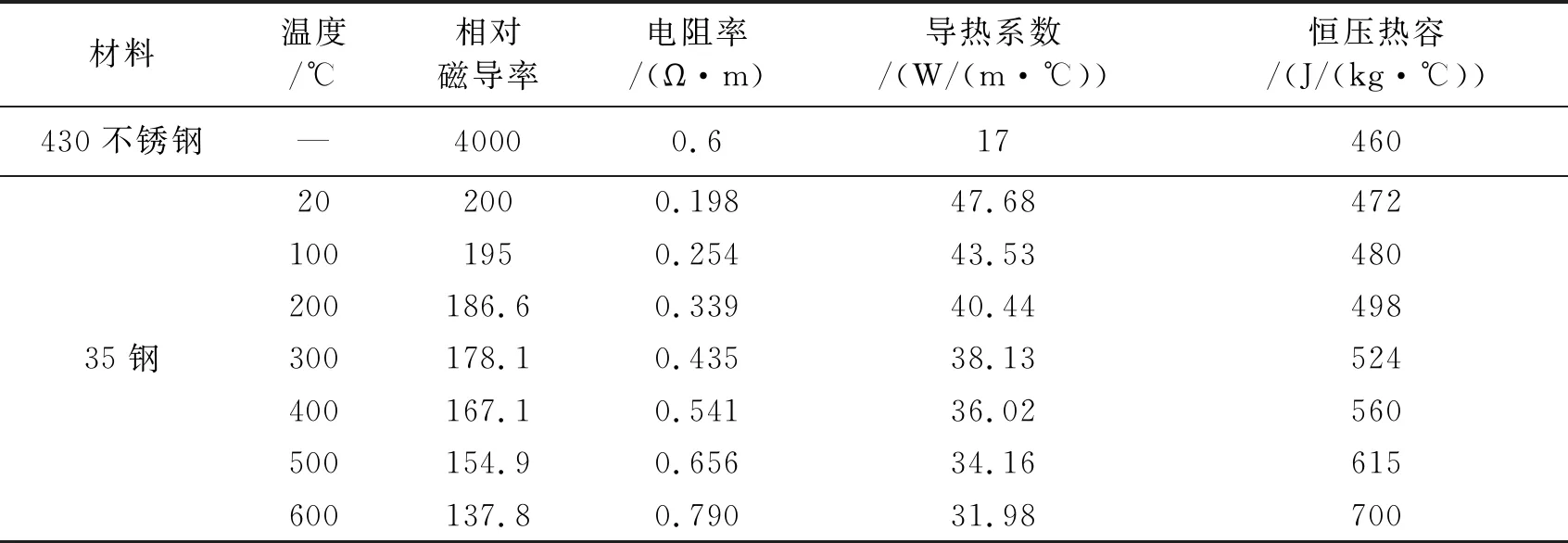

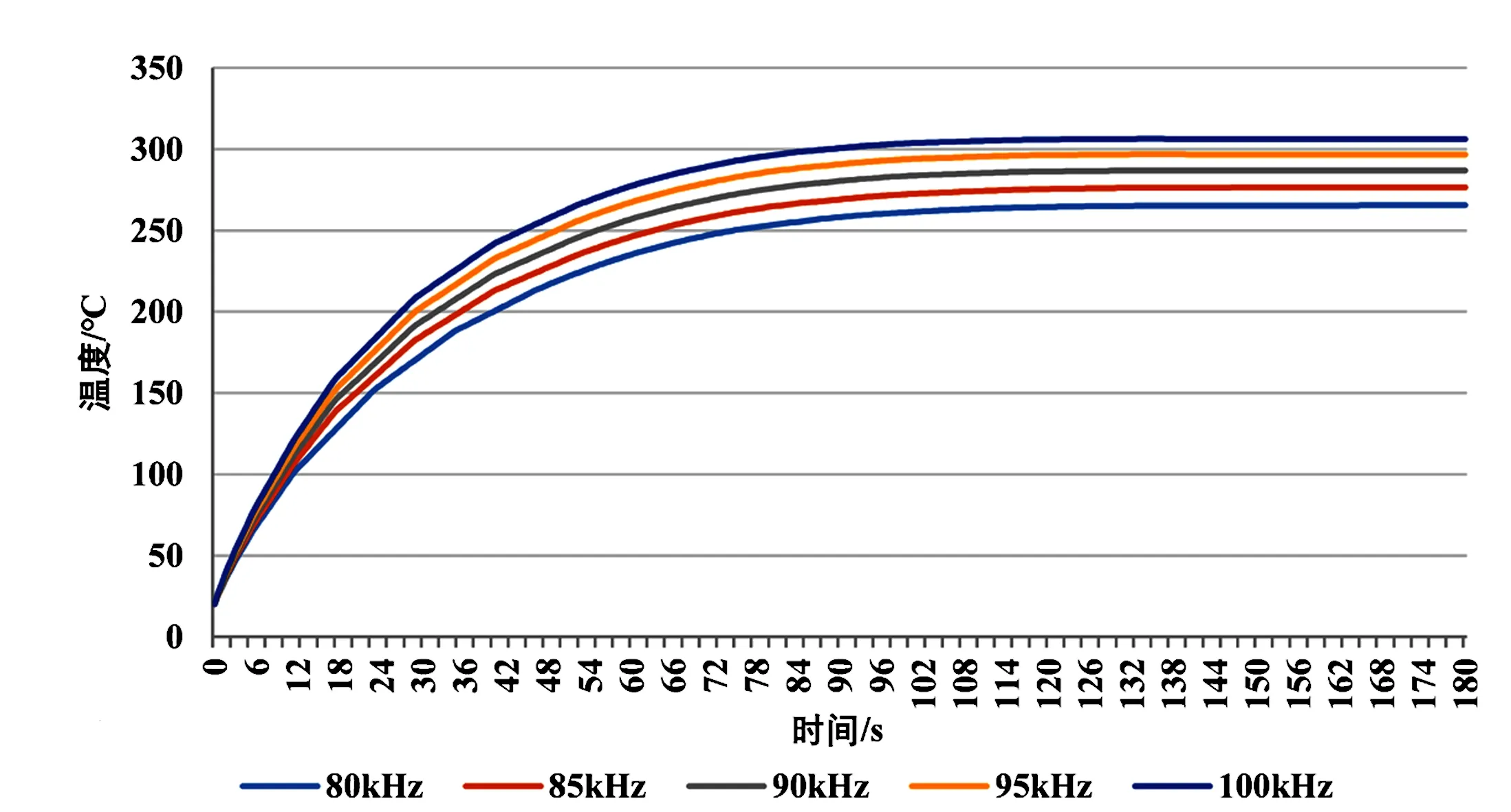

图2 430不锈钢发热元件不同频率下温度历程曲线

图3 35钢发热元件不同频率下温度历程曲线

将感应线圈中电流设定为5 A,加热时间设定为180 s,电源频率分别为80、85、90、95、100 kHz的情况下,分析430不锈钢发热单元及35钢发热元件表面最高温度历程曲线,如图2、图3所示。由图可知,在相同的电能参数下,430不锈钢发热单元表面温度大于35钢发热单元表面温度,其加热效率更高。发热元件表面温度随着时间的推移温度升高并趋于饱和,且随着电源频率的增加,发热元件温升速率及饱和温度均变大。

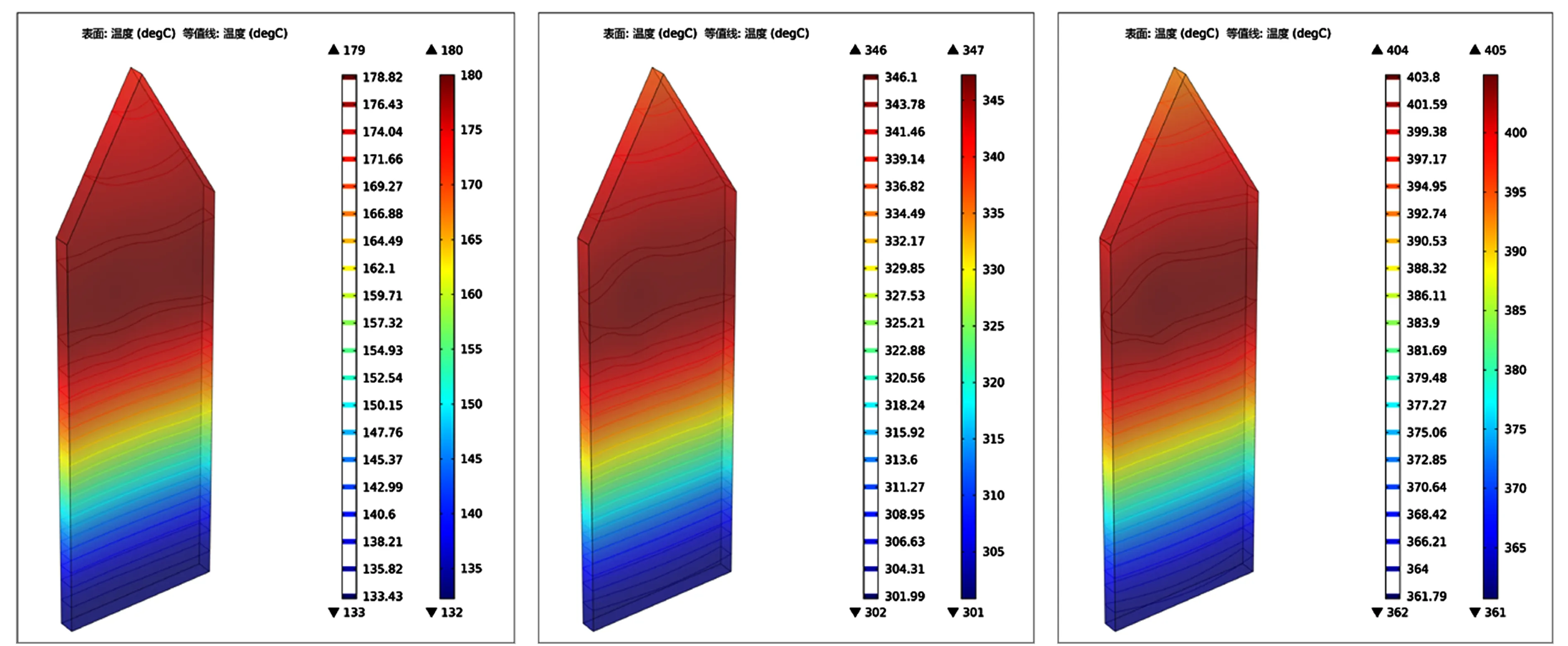

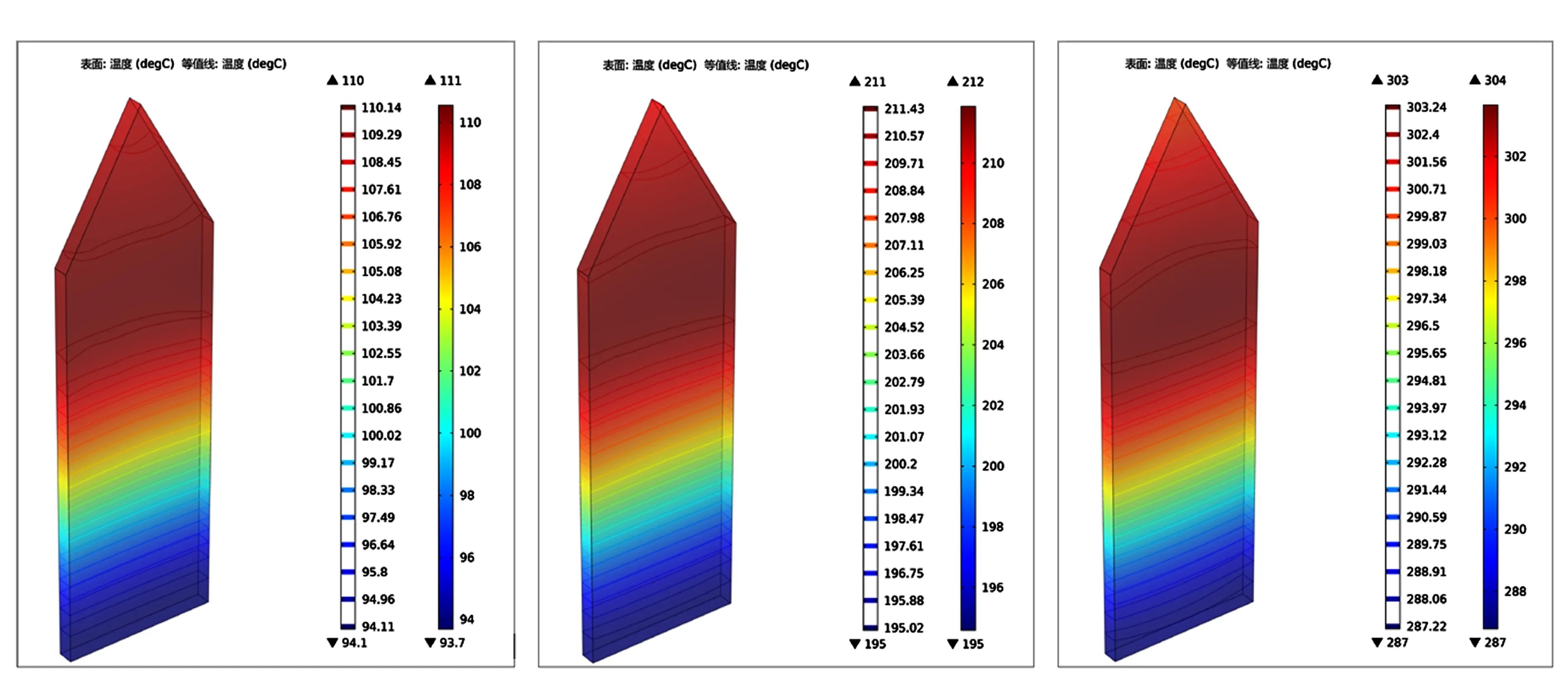

图4为430不锈钢发热元件在电流强度5 A、电源频率100 kHz情况下,所获得的不同时刻温度分布图。由图可知,发热元件表面温度沿着纵向高度的增加而变大,在加热时间10 s时,发热元件表面最高温度、最低温度分别为180、132 ℃,温差约为48 ℃,并且随着时间的增加,发热元件表面温度不断升高,直至饱和温度点。相比较地,图5为35钢发热元件在电流强度5 A、电源频率100 kHz情况下,所获得的不同时刻温度分布图。在加热时间10 s时,发热元件表面最高温度、最低温度分别为111、94 ℃,温差约为17 ℃,其表面温度场分布与430不锈钢发热单元一致,然而在相同时刻其表面温度明显小于430不锈钢发热单元表面温度。通过对不同铁磁性金属导体作为发热单元进行有限元分析,在相同的电能参数下,35钢发热单元表面温差较小,加热温度分布更加均匀,而430不锈钢发热单元热转化效率更高,加热性能更优。

(a) t=10 s (b) t=30 s (c) t=100 s图4 430不锈钢发热元件不同时刻温度分布图

(a) t=10 s (b) t=30 s (c) t=100 s图5 35钢发热元件不同时刻温度分布图

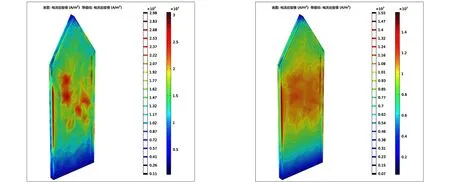

为进一步探索430不锈钢加热性能更优的原因,根据模拟计算结果对加热结束时刻两种不同的发热单元上感应涡流密度分布进行计算研究,其结果如图6、7所示。430不锈钢发热单元表面最大感应涡流密度为2.98×107A/m2,而35钢发热单元表面最大感应涡流密度为1.55×107A/m2,导致430不锈钢发热单元表面功率密度大于35钢发热单元表面功率密度。同时,由于35钢发热单元感应涡流密度分布更加均匀,使得35钢表面温度差异较小。

图6 430不锈钢发热元件感应涡流密度分布 图7 35钢发热元件感应涡流密度分布

4 结语

本文利用COMSOL Multi-Physics有限元软件对电磁式卷烟加热器发热元件在空气自然对流传热过程中的温度场分布规律进行了数值模拟,分析了430不锈钢和35钢作为加热体材料对发热元件温度分布的影响,通过仿真结果得到以下结论:

(1)电磁式卷烟加热器加热过程中,发热元件表面温度随着时间的推移不断升高并趋于饱和,且随着电源频率的增加,发热元件温升速率及饱和温度均变大;

(2)当选择430不锈钢作为加热体时,其发热元件表面涡流密度显著大于35钢发热元件表面涡流密度,但由于35钢发热元件感应涡流密度分布得更加均匀,使得35钢表面温度差异较小,加热更加均匀;

(3)在相同的电能参数下,430不锈钢发热元件表面温度大于35钢发热元件表面温度,表明其热转化效率更高,加热性能更优。