转化炉炉管水浸超声检测应用研究

2022-10-23于闯

于 闯

(1 中国特种设备检测研究院压力容器部,北京 100029;2 国家市场监管技术创新中心炼油与化工装备风险防控,北京 101300)

转化炉是化工设备制氢的关键设备,转化炉工艺通常为以天然气、蒸汽为原料,通过转化管反应生成合成气。转化管通过燃烧器进行加热,通常有顶烧炉与侧烧炉两种形式,因此转化炉炉管是既充当换热器又充当反应器。转化管材料通常为HP40或HP40Nb,在工作过程中最高温度可达到1000 ℃左右,经过长时间的高温蠕变会逐渐产生裂纹,国外对转化炉炉管的高温蠕变损伤已有较多研究[1-2]。转化炉内任何一根炉管发生故障,都会导致转化炉停工检修,影响装置安全运行。转化炉炉管通过离心铸造的方式进行制造,表面有杨梅粒子涂层,常规检测方法无法对炉管母材进行检测。

国内外相关研究机构开展了炉管超声检测研究[3-4],何萌等[5]对比了多种炉管检测方法,其中超声衰减可对多种损伤进行测量。国外也开展了水浸超声透射法对炉管进行检测[6],水浸超声检测方法是通过水耦合的方式,两个探头一发一收,当经过裂纹时,采集信号时会出现底波信号衰减的情况,从而确定可能存在缺陷的位置。胡振龙等[7]对人工刻槽的炉管进行水浸超声检测试验,发现采集信号的底波衰减随缺陷深度的增加而增大。为探究转化炉炉管水浸超声检测实际应用效果,本文将对转化炉炉管水浸超声检测现场应用与实验室应用进行了相关研究。本文的研究有助于对炉管确定合理的更换周期,可为企业适时做出修复或更换的建议,对于确保装置长周期的安全稳定运行,促进转化炉炉管水浸超声技术发展具有重要的科学意义和工程应用价值。

1 研究方法

本文主要通过水浸超声的方法进行检测,水浸超声机器人是专门针对炉膛内炉管实施水浸超声检测的专用设备,水浸超声测试方法的原理是水作为耦合剂,由曲面探头发出超声波波束经过炉管表面折射,穿过炉管被截面,在经过炉管表面折射,由直面探头接收。在波束经过炉管截面时,炉管中的蠕变裂纹会使部分波束被反射而不能到达直面探头。因此当采集信号时会出现底波信号衰减的情况,确定可能存在缺陷的位置。

制定现场水浸超声检测的方案:通过水浸超声爬壁机器人对炉管进行检测应用,首先对人工刻槽的样管进行水浸超声检测,确定水浸超声衰减程度与损伤深度的关系,进行超声波衰减等级标定;然后对现场服役过的炉管进行检测,利用样管标定等级对正在服役的炉管进行评定等级,判断炉管损伤情况;最后通过割管实验的方法,对炉管水浸超声检测效果进行评估。

根据实验室炉管管段的情况制定研究方案:调查转化炉设计安装资料、历年炉管检验检测资料和实际运行工况等相关情况数据,对炉管运行工况以及其可能产生的损伤进行分析;对炉管试样进行水浸超声测试,根据测试结果取样进行力学性能试验,分析试验数据,确定炉管性能;根据试验结果,对比分析不同水浸超声结果的炉管性能差异。

2 炉管水浸超声检测

2.1 炉管水浸超声现场检测

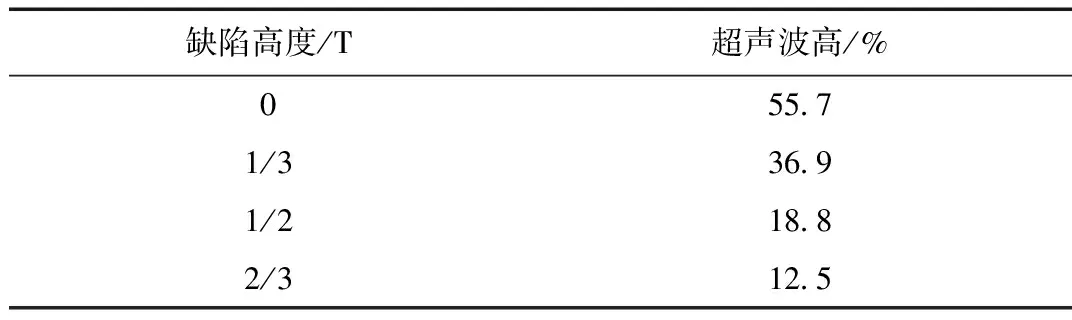

现场检测炉管型号:直径为127 mm,壁厚为12 mm,根据炉管的规格,制作人工刻槽的样管,分别为壁厚的三分之一缺陷、二分之一缺陷、三分之二缺陷,对样管进行检测,并建立炉管人工缺陷高度与超声衰减信号的规律。对无缺陷位置和有缺陷位置分别进行检测,超声波高如表1所示。可以看到炉管超声波高随着刻槽深度的增加衰减也逐渐增大,在没有缺陷的位置检测时超声波高度为55.7%,以此作为炉管状态良好的标准高度;当缺陷达到三分之二壁厚的高度时,检测的超声波高度最低只有12.5%。

表1 不同缺陷高度的水浸超声波高Table 1 Immersion ultrasonic wave height of different defect heights

根据样管标定制定炉管水浸超声检测等级如下:A级管表示管段没有高温蠕变裂纹以及未发生材质劣化;B级管表示炉管损伤加剧,材质进一步劣化或蠕变裂纹等效损伤深度相当于三分之一壁厚;C+级管表示炉管损伤比较严重,材质劣化严重或蠕变裂纹等效损伤深度相当于二分之一壁厚;C-级管表示损伤严重,材质劣化非常严重或蠕变裂纹等效损伤深度相当于三分之二壁厚,此时炉管状态已经非常危险,不能继续使用了。

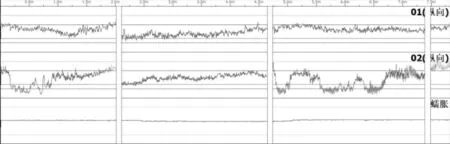

图1 炉管水浸超声检测结果Fig.1 Ultrasonic test results of immersion of furnace tubes

图1为某石化公司转化炉内水浸超声检测现场结果,通过将水浸超声爬壁机器人在炉管底部组装,机器人上行预湿,下行检测,并根据编码器数据同步记录整根炉管的超声波的波动。炉管由上至下记录的超声波高如图所示,01和02通道分别为记录的炉管两侧超声波高变化情况,空白位置为炉管焊缝,根据检测结果可以看出炉管部分位置超声波衰减较大,最低位置与三分之二壁厚检测值相持平,疑似存在缺陷,最严重等级已到达C-级别,已不能继续使用;炉管2 m位置焊缝两侧超声波信号变化较大。

2.2 炉管试验性能测试

2.2.1 炉管实验室水浸超声测试

对已服役过的转化炉炉管进行割管试验测试,炉管段未见明显鼓胀、变形或开裂,表面杨梅粒子脱落。由于切割炉管的长度限制以及炉管直径和壁厚不匹配的问题,为了实现更好的耦合效果以及更准确的测量出超声信号衰减位置,定制开发设计了适配的超声检测瓦块,炉管型号:直径为152 mm,壁厚为15.5 mm。

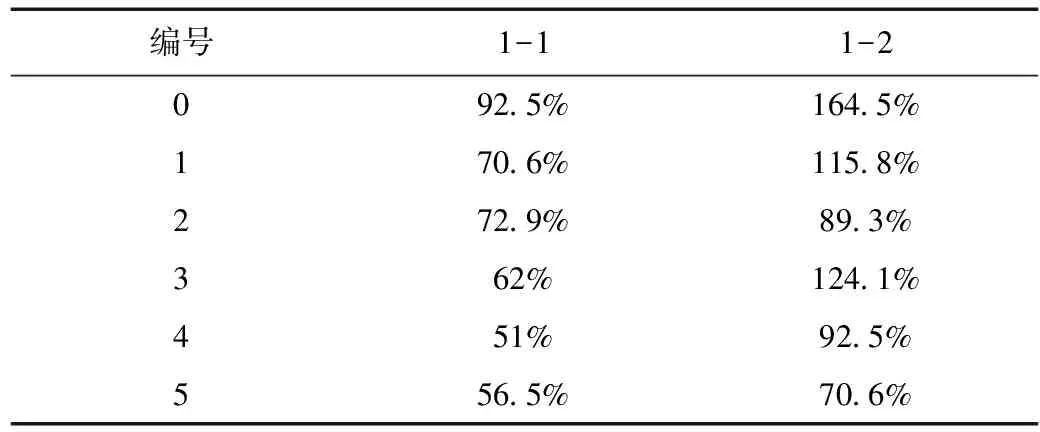

为了与现场检测的条件相符采用水浸超声进行检测,对缺陷进行标记,记录超声信号衰减位置。在实验室进行水浸超声实验测试,并记录超声波高度变化如表2所示,发现部分位置存在超声信号衰减,超声信号衰减较大则此位置可能存在缺陷;并且水浸超声实验发现1-1管段比1-2管段的超声波高度衰减较为严重,并且单个管段存在超声信号衰减较大的位置,对超声信号较大的位置进行切割并未发现裂纹。根据检测的情况选取其中的部分位置进行进一步的力学性能试验检测。

表2 炉管超声波信号高度Table 2 Ultrasonic signal height of furnace tube (%)

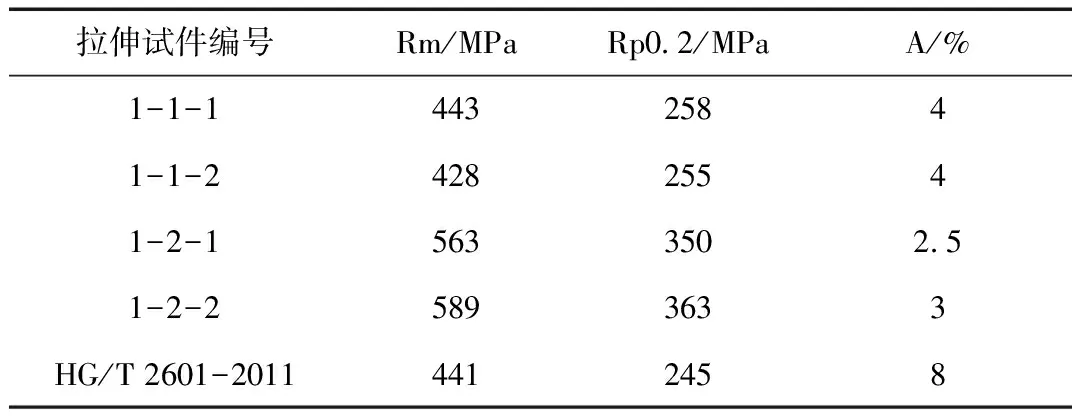

2.2.2 拉伸性能实验测试

对1-1、1-2管段各截取2个试样,根据GB/T228.1-2015《金属材料 拉伸试验 第1部分:室温试验方法》,并使用电子万能材料试验机进行常温拉伸性能测试。常温拉伸性能测试结果如表3所示。根据拉伸实验结果可以发现1-1-2试件抗拉强度已低于标准值,1-1-1试件抗拉强度已接近标准值,1-1管段的试件屈服强度均已接近标准值,所有试件的断面收缩率均低于标准值;1-1管段试件的抗拉强度及屈服强度均低于1-2管段试件的抗拉强度及屈服强度,这可能是由于炉管材料已经发生劣化,导致炉管力学性能下降,并且1-1管段材质劣化较1-2管段更严重。

表3 常温拉伸实验结果Table 3 Tensile test results at room temperature

3 结 论

本文对在役炉管进行现场水浸超声测试,且在实验室进行了水浸超声以及拉伸性能方面的测试,得出如下结论。

(1)结合现场以及实验室炉管水浸超声检测试验发现,水浸超声检测灵敏度比较高,能准确记录整根炉管超声波信号高度的变化;当检测人工缺陷位置时会出现超声波衰减,并且炉管超声波高随着刻槽深度的增加衰减也逐渐增大。

(2)炉管段宏观形貌未见明显鼓胀、变形或开裂,无明显腐蚀痕迹,部分管段外表面杨梅粒子脱落,根据试验结果可见,水浸超声衰减位置的炉管材料性能已经发生退化,其抗拉强度、屈服强度和断面收缩率等力学性能已经有所降低,部分试件学性能已低于标准规定值。

(3)炉管力学性能衰减是由于炉管微观组织变化引起的,而微观组织变化可能与水浸超声信号衰减有一定的关系,在未来的工作中也可以从此方面入手,进行进一步的研究。

(4)总体而言炉管水浸超声检测方法对炉管安全性评价具有较好的意义,可以实现在役炉管整根的缺陷或材料性能退化位置的检测,本文的研究有助于对长期服役的炉管确定安全状况,制定合理的更换周期,并为企业适时做出修复或更换的建议,对炉管水浸超声技术发展具有十分重要的科学意义和工程应用价值。

在实际检测过程中发现超声波衰减影响因素较多,并不是单一的由蠕变裂纹或孔洞引起,也可能炉管并未存在缺陷但炉管材料已经发生劣化,由超声信号衰减确定损伤缺陷的检测结果评价方法并不准确,目前也没有一个合理的样管标定方法,超声波信号衰减与炉管实际损伤的确切对应关系亟待建立,另外如何结合检测结果对炉管进行分级和寿命评估也需要进一步研究,这些问题也成为制约这项技术应用的关键因素。总体而言炉管水浸超声检测方法对炉管安全性评价具有较好的意义,可以检测到炉管缺陷或材料性能退化的位置,相信随着技术的发展,炉管水浸超声检测方法也会更加完善。