曲轴减重对曲轴止推面精车滚压的影响

2021-01-13柏立志

柏立志

(南京汽车集团有限公司,南京 210061)

0 引言

当前,在日益严峻的排放和油耗的法规要求下,小型乘用车轻量化已成为现代小型乘用车发展的趋势。发动机作为整车的重要总成部件,占整车重量10%左右,发动机的减重对整车轻量化至关重要。发动机减重主要是通过零件结构优化及新材料和新工艺使用来实现。曲轴是发动机最重要的旋转部件,其减重优化是其他运动部件轻量化的前提和基础。曲轴在工作中承受循环变化的冲击载荷,故减重时要充分考虑曲轴的强度和使用寿命,同时还要考虑其可加工性。

某发动机曲轴因减重优化,给其曲轴止推面加工带来影响,通过分析,发现了问题的原因,并给出相应的解决方案。

1 曲轴减重优化简介

Major1.5L发动机曲轴在原有NSE1.5L发动机曲轴的基础上进行了减重优化设计,曲轴材料没有改变(Q700-2),止推面位置在第4主轴颈两侧。曲轴减重优化设计主要体现在3个方面:(1)连杆轴颈的直径由48 mm减小到43 mm;(2)4个平衡块进行了结构优化;(3)部分曲柄臂进行了减薄。经减重优化设计后,Major1.5L发动机曲轴为9.37 kg,比NSE1.5L发动机曲轴重量(10.57 kg)降低了11.35%。2种曲轴的外形结构如图1所示。从外形结构上看,减重效果还是比较明显的。

此外,连杆和凸轮轴也进行了相应地减重。减重后的Major1.5L发动机功率提高了,排放和油耗降低了。减重后的Major1.5L发动机曲轴,在99.9%存活率下的弯曲疲劳强度为827 Nm,安全系数为3.2。

Major1.5L发动机曲轴通过改变平衡块的厚度和宽度来确保其弯曲疲劳强度与NSE1.5L发动机曲轴弯曲疲劳强度基本一致。但是,曲柄臂的减薄造成Major1.5L曲轴圆角滚压变形加大[1],影响了曲轴止推面精车滚压的质量。

2 曲轴止推面加工工艺的演变

曲轴止推面不仅是曲轴精加工的轴向基准,而且还承受曲轴受热伸长或受斜齿轮、离合器等轴向力作用而产生的轴向窜动所带来的冲击。曲轴安装在发动机机体中,通过其止推面与曲轴止推片的接触配合来实现轴向定位。因此,曲轴止推面的加工质量至关重要,直接影响发动机的整体性能。

2.1 先期加工工艺

20世纪70、80年代,国内曲轴止推面加工采用多刀车床车削、磨削和抛光,或采用成型砂轮一次性切入方法磨削曲轴的两止推面(见图2),也有采用单侧砂轮切入法磨削止推面和轴颈外圆(见图3)。成型砂轮切入法磨削对砂轮两侧面直接修整比较困难[2],经常通过修整砂轮外圆来缓解砂轮钝化;因此,加工效率低,砂轮消耗大。单侧砂轮切入法虽然砂轮侧面可以连续修整,但轴颈和止推面要求不一样,止推面开档尺寸不易保证,而且效率极低。无论采用哪种方法磨削止推面,都是使用刚玉砂轮,砂轮主轴转速较低,磨削止推面时接触面积大,冷却效果差;而且磨削时都产生大量热量,极易烧伤止推面。

20世纪90年代左右,曲轴外铣和车-车拉机床出现,使曲轴的粗加工精度和效率更高。车-车拉机床不仅可以粗加工主轴颈外圆、沉割槽、端面、也可以粗加工止推面开档。车-车拉机床的车拉加工为精车滚压曲轴止推面奠定了基础,之后,采用精车滚压加工替代磨削和抛光来加工曲轴止推面。

2.2 精车滚压

精车滚压加工(见图4)是一种干式加工,对环境污染小,而且因其滚压轮(高铬硬质合金)寿命长、加工成本低、工艺稳定性好的特点在曲轴加工中被广泛运用。曲轴精车滚压加工主要步骤:(1)对粗加工后的曲轴止推面从左右两边分别进行精车(精车前需对2止推面进行测量,计算分中位置并对下一件加工进行补偿,精车后需要测量,以保证止推面开档尺寸);(2)精车后,滚压轮通过液压油缸的驱动运行至曲轴两止推面之间,并旋转一定角度后,对止推面两侧进行滚压。通过滚压提高止推面表面的加工质量和硬度,并产生浅层压应力,从而提高止推面的耐磨性,以此提高曲轴的使用寿命。但近几年来,曲轴轻量化设计不断涌现,量产曲轴也进行减重和结构优化,这对曲轴止推面的加工不断提出要求:止推面表面不但要有粗糙度要求(Ra≤0.15 μm),而且还要有轮廓波峰高度(Rp)和轮廓支撑长度率(Rmr)的要求。采用精车滚压方法加工曲轴止推面,滚压深度比较浅,不能满足产品技术要求。要使曲轴止推面加工质量满足产品设计要求,就必须增加滚压深度,也就是增加滚轮压力。滚轮压力增加,势必加大止推面的变形,止推面表面质量提高受到限制。

2.3 CBN高速磨削

为了提高止推面表面加工质量,出现了采用CBN砂轮高速磨削曲轴止推面(见图5)、再进行2级抛光的加工方法。曲轴止推面磨削通常与曲轴法兰面磨削在同一数控磨床上完成,也有与主轴颈、连杆轴颈磨削同时进行。这主要是根据生产线设计节拍而定。由于使用电主轴和CBN砂轮,磨削速度大幅提高(磨削曲轴砂轮线速度通常在90~120 m/s),单位时间内磨削区的磨粒数增加,磨削效率很高;每个磨粒磨削的厚度变薄,磨削止推面的弹性变形层变浅,磨削时变形很小。由于高速磨削时单个磨粒磨削量变小,磨削表面凸起高度减小,磨削划痕浅,所以表面粗糙度就降低,磨削产生的热量也变小。

使用CBN砂轮磨削曲轴止推面(见图6)时,采用电主轴式金刚滚轮修正装置,可实现高速修正。电主轴驱动金刚滚轮(见图7)高速旋转,通过砂轮主轴实现X、Z两轴联动,来实现CBN砂轮两端面修整。修整后的砂轮具有自动补偿功能,磨削精度大幅提高。基于以上优点,CBN高速砂轮磨削曲轴止推面工艺方案,近几年在主机厂被逐渐广泛运用。

3 曲轴轻量化对其止推面精车滚压的影响

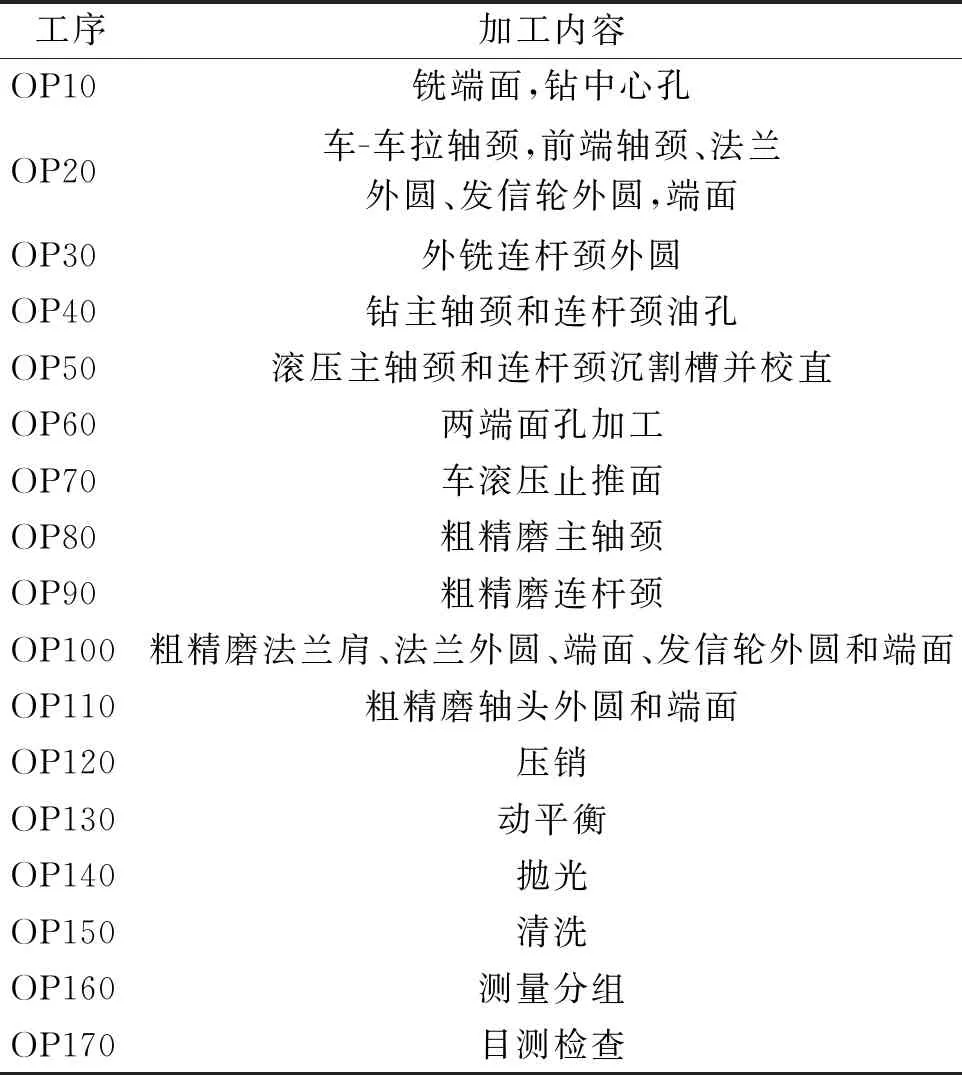

减重后的Major1.5L发动机曲轴是在原有NSE1.5L发动机曲轴生产线上生产的,通过对部分夹具改造及对加工程序优化来实现对设计变更部分的加工。Major1.5L发动机曲轴整个加工工艺流程与NSE1.5发动机曲轴的是一致的,主要工艺流程见表1。

表1 Major1.5L发动机曲轴加工主要工艺流程

如果从减重的Major1.5L发动机曲轴角度来考虑止推面的加工,则采用CBN高速砂轮磨削加抛光是最合理的,可以有效避免曲轴减重后的加工变形。但这需要新增和改造设备,投资比较大。减重和结构优化后的Major1.5L发动机曲轴,其止推面的要求与NSE1.5L发动机曲轴的是一样的:宽度 23.2+0.06mm,Ra 0.4 μm,垂直度0.025 mm;粗糙度Ra要求没有超过0.2 μm,也没有材料支撑率(Rmr)要求。采用精车滚压工艺,理论上是可以满足Major1.5L发动机曲轴止推面的技术要求(见图8)。

3.1 精车滚压后产生“黑皮”

Major1.5L发动机曲轴止推面的粗加工是在前面OP20工序(曲轴主轴颈外圆车-车拉加工)同时完成的。经过外铣连杆轴颈、钻油孔、圆角滚压、两端孔加工后,在OP70工序,对止推端面进行精车滚压。批量加工时,每天出现2~3根曲轴,其止推面边缘有“黑皮”,如图9所示。

经分析,主要原因是Major1.5L发动机曲轴的曲柄臂减薄后,在OP50工序圆角滚压时,加大了止推面端面的变形。圆角滚压后,止推面最外端的开档宽度加大了。为与NSE1.5L发动机曲轴的止推面开档进行比较,2种曲轴各取4根,分别在前、后的止推面边缘圆周上相隔40°取1个点,共选取9个点,测量开档宽度。分析测量数据得到, Major1.5L发动机曲轴的止推面开档宽度与NSE1.5L发动机曲轴的最大差异为0.08 mm。这说明需要对OP20工序粗车止推面宽度尺寸进行优化。宽度尺寸由(22.6+0.2)mm,优化为(22.5+0.2)mm;相应地,靠近曲轴法兰端的止推面到定位距离由(112.52±0.10)mm更改为(112.57±0.1)mm(见图10),确保精车滚压加工的精车余量。优化粗加工止推面开档尺寸后,精车滚压止推面边缘再也没有出现“黑皮”现象。

止推面圆角滚压后止推面变形加大,但可以通过调整圆角滚压压力来减小。圆角滚压压力调整必须大于图纸规定的主轴颈最小滚压压力,小于图纸规定的连杆轴颈最大滚压压力,否则需要进行曲轴弯曲疲劳验证。

3.2 精车滚压后止推面粗糙度超差

Major1.5L发动机曲轴精车滚压后,工艺要求止推面粗糙度Ra≤0.4 μm。抽检位于第4主轴颈两侧止推面(靠近曲轴轴头一侧的止推面以下称为前止推面,靠近曲轴法兰一侧的止推面称为后止推面)粗糙度时,发现后止推面(离最边缘2 mm左右处,有凸起的车刀痕(见图11)。经检测,车刀痕处的粗糙度偶有超差现象,Ra约为0.5 μm。根据粗糙度检测结果,对止推面精车切削速度进行调整,由180 m/min降低到150 m/min,进给量由0.18 mm/转降低到0.13 mm/转。精车滚压后,对后止推面粗糙度进行检测,测量10个点(见图12),点2~10(9个点)的粗糙度Ra≤0.4 μm,点1(有车刀痕)的粗糙度Ra为0.5 μm。车刀痕处的粗糙度没有得到改善。

用霍梅尔T8000R法对点1处车刀痕进行测量,车刀痕凸起约2 μm(见图13),即精车后的滚压没有将车削产生的车刀痕波峰滚入波谷。精车的目的是为了使止推面的开档距离接近技术要求,同时给滚轮滚压止推面提供良好的表面粗糙度基础。

Major 1.5L发动机曲轴滚压止推面滚压量在8 μm左右。滚压头通过液压油缸驱动运行至曲轴两止推面之间,伺服电机使滚压头转动,此时滚压头内的2个滚压轮开始接触止推面边缘。由于转动滚压单元的弹簧被加载,产生滚压力。滚压压力可通过伺服电机调节滚压角度来调整。调节的角度一般限制在36°~41°。通常,增大滚压头角度,可以降低止推面的表面粗糙度,故分别将滚压角度从36°提高到37°、39°和41°进行滚压。但结果是,有车刀痕地方的粗糙度并没有降低,且止推面的垂直度随着角度的增大而变差。采用常规的调整方法不能解决此问题。主要原因是曲轴减重后,加工变形加大。针对止推面表面粗糙度超差主要现象是在滚压后出现明显车刀痕,对止推面出现车刀痕凸起处进行硬度和金相检测。检测结果:平均硬度为254 HBW,金相组织中的球化率≥85%、珠光体≥90%(见图14),均符合图纸要求。同时,还检查了机床顶尖的夹紧力、车削时工件旋转方向[3](从曲轴法兰端看,逆时针旋转)、滚轮滚压止推面时油雾润滑情况。检查结果表明这些都正常。

测量后止推面外圆直径,发现曲轴曲柄臂外形尺寸减薄后,止推面不是完整的圆,靠近曲柄臂一端(图15中Y轴)比水平方向大2.5 mm左右。精车止推面边缘时,形成断续切削,车刀切削时受到持续交变的干扰力[4];尤其是空行程切入曲轴时,受到瞬间冲击,车刀所受切向力迅速增大,车刀离开止推面进入空行程时发生负剪切现象,导致车刀应力场急剧变化,加快车刀破损。用新刀具精车止推面时,止推面上没有凸起车刀痕。由于是断续切削,当加工曲轴止推面30件后,就陆续出现凸起车刀痕。

为了降低断续切削影响,在前期降低车刀切削速度和进给量的基础上,再对车削加工程序进行优化,改变切深厚度。一刀车削改为二刀车削,第1刀车至直径66 mm处(见图16),覆盖了原来凸起车刀痕位置,距离主轴颈约8 mm处,并给第2刀车削预留0.1 mm的加工余量,使第2刀车削达到到技术要求。采用一刀车削和二刀车削2种方法,各加工30件,不进行滚压,各抽10件,检查曲轴止推面上点1处(出现凸起车刀痕位置)的粗糙度,检查结果表明,采用二刀车削,点1处的粗糙度有明显改善(见图17)。采用2刀车削,降低了断续切削对后止推面粗糙度的影响,改善了精车后的止推面表面粗糙度,同时提高了刀具的寿命。

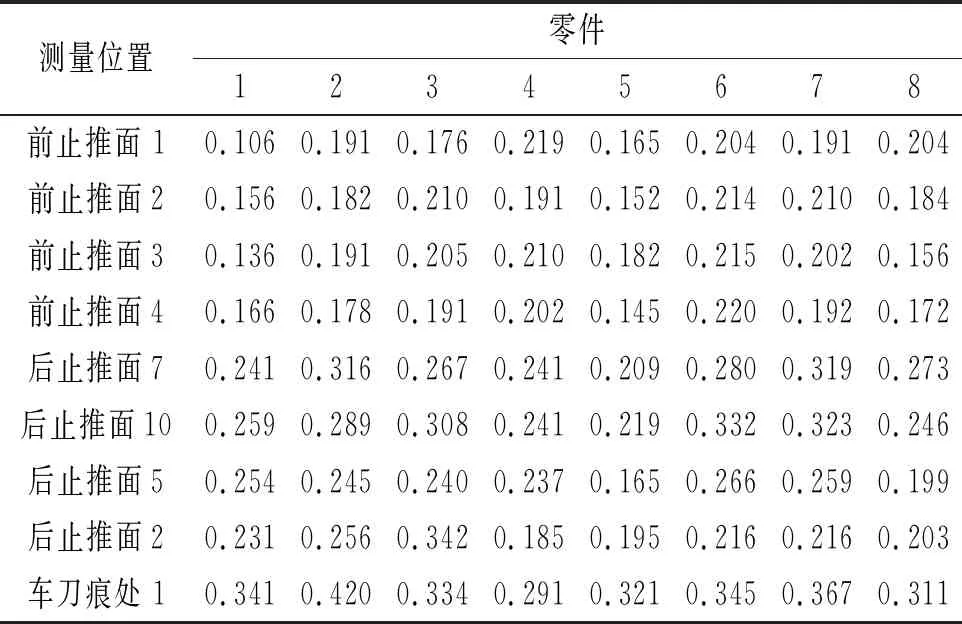

采用二刀精车、滚压后,跟踪止推面的表面粗糙度。随机抽检8根曲轴,每侧止推面上相隔90°测量1个点(见表2)。从表2中可以发现,前止推面粗糙度优于后止推面粗糙度。后止推面点1处(凸起车刀痕处)粗糙度比一刀车削粗糙度有所改善,但还是偶有超差现象,最大0.42 μm。

精车后滚压时,必须解锁支撑曲轴的头架和尾架的锁紧机构,以适应轴向尺寸的微小变化。滚压头的中心线理论上应该和车削中心线一致,确保两侧止推面粗糙度尽可能一致,但前提条件是,止推面两侧曲柄臂强度足够,确保滚压时止推面弯曲变形小。Major1.5L发动机曲轴的曲柄臂减薄后,止推面两侧的强度低于NSE 1.5L发动机曲轴。精车后滚压时,滚轮接触止推面后进行挤压,曲轴止推面受到切向摩擦力和轴向挤压力。随着滚压头角度增大,止推面受到的轴向挤压力进一步加大,止推面“喇叭口”变形更严重,滚轮与止推面(车刀痕处)挤压加大,所以增大滚压角度不能有效降低止推面的表面粗糙度。由于精车滚压后,前止推面表面粗糙度低于后止推面粗表面糙度,故采用平移滚压头的方法,并通过MARPOSS测头测量分中数据,使滚压头向曲轴法兰侧偏移0.025 mm(见图18)。这样在没有增加滚压压力的情况下,减小了前止推面滚压深度,从而增加了后止推面滚压深度,适当减小了滚压时两侧止推面的同时变形。

表2 两侧止推面粗糙度检测 单位:μm

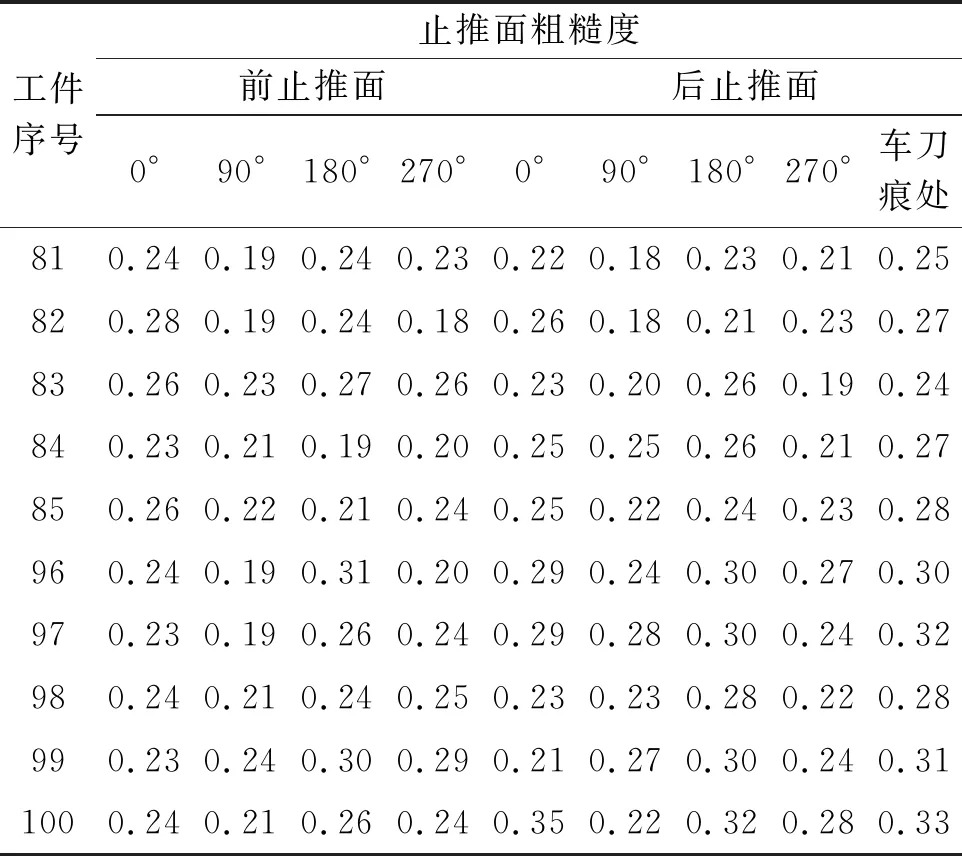

平移滚压头后,前止推面表面粗糙度略有增加,Ra基本在0.3 μm左右,但后止推面车刀痕处的表面粗糙度有了很大改善,车刀痕产生的波峰被滚入波谷。止推面精车滚压加工采用精车分2步和滚压头平移0.025 mm后,刀具寿命提高到100件。对10件工件的粗糙度进行检测,前止推面测4点,后止推面测5点,粗糙度都符合技术要求,最大0.36 μm,见表3。

表3 两次车削、滚压头平移后止推面粗糙度检查结果 单位:μm

4 持续改进,优化减重曲轴毛坯

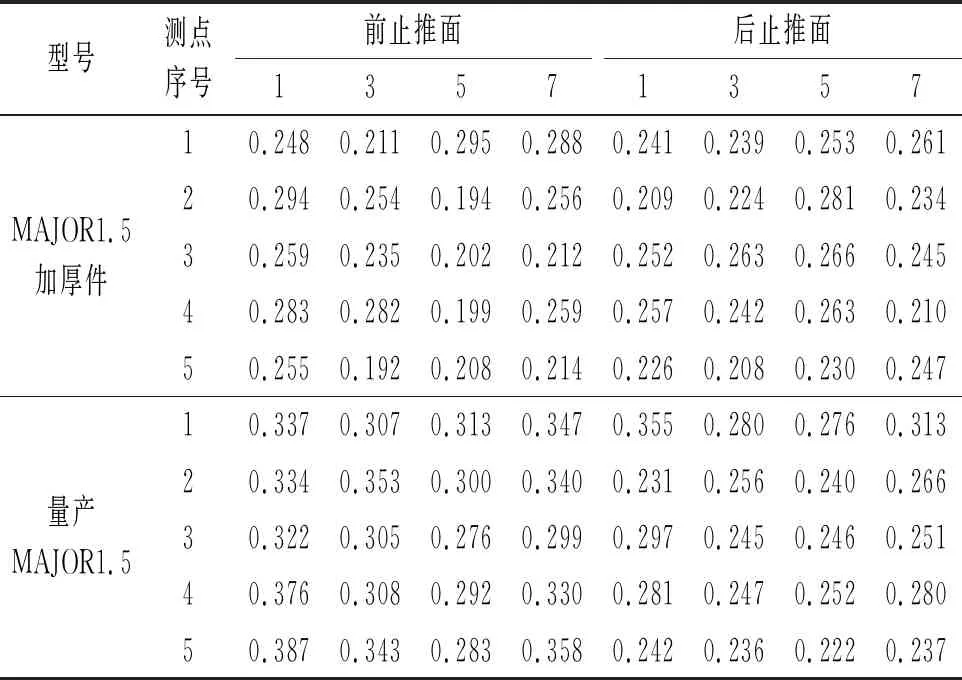

通过优化粗加工OP20工艺(车-车拉工艺)尺寸、OP70精车滚压工艺、精车工艺参数和加工程序,以及采用滚压头平移方法,解决了Major1.5L发动机曲轴止推面加工中出现“黑皮”和止推面粗糙度超差问题。但精车止推面中出现的断续加工、滚压时滚压头施加的轴向力造成止推面两侧严重变形问题,都是由Major1.5L发动机曲轴毛坯止推面两侧曲柄臂过度减薄造成的。随后对Major1.5L发动机曲轴毛坯进行局部优化。两侧止推面外圆直径由原来的72 mm增大到75 mm,使止推面的水平和垂直方向直径相等,保证止推面是个完整的圆。另外,止推面两侧曲柄臂外侧加厚1 mm,见图19。对优化后的曲轴毛坯,采用“一刀”车削,没有出现凸起车刀痕,滚压后止推面表面粗糙度低于毛坯优化前,见表4。这为后期提高刀具寿命奠定了良好基础。

表4 加厚止推面两侧前后粗糙度比较 单位:μm

5 结论

1)对轻量化设计的曲轴,在规划其全新生产线、制定曲轴止推面加工工艺方案时,应充分考虑止推面加工中的变形问题,根据止推面技术要求,优先考虑采用高速磨削加2级抛光工艺。

2)可通过对量产曲轴进行减重和结构优化来实现曲轴轻量化。采用精车滚压工艺加工曲轴止推面时,需要通过优化车拉粗加工工艺尺寸、止推面精车工艺参数和加工程序,并采取调整滚压头夹角或平移滚压头位置,来降低曲轴减重造成的加工变形问题对精车滚压止推面的影响。

3)持续优化减重的曲轴毛坯,有利于稳定精车滚压的加工质量的和提高刀具寿命。