基于Horiba试验台架实现发动机自动扫点试验

2021-01-13杨名名刘依敏黄志强

杨名名,刘依敏,黄志强

(上海机动车检测中心研究认证技术有限公司,上海 201805)

0 引言

目前,为了满足既定的设计目标而修改设计参数,需要通过大量的试验来实现,并在多次的试验过程中寻找合乎既定目标的设计方案。为了减少试验次数,许多标定试验采用数学优化设计方法和试验设计优化方法(design of experiment, DOE)。通过对试验样本空间分布进行合理设计并对试验过程进行合理规划,可进一步减少建模所需的试验数据,提高试验效率,并且可获得理想的试验结果[1-4]。自动标定试验包括工况设计、自动扫点、建立模型、参数优化和优化结果验证。自动标定软件在汽油机及柴油机的标定优化试验得到推广使用,节约了试验成本和提升了试验效率。目前,国内外大量使用的自动标定软件有AVL公司CAMEO软件、Horiba公司台架控制软件和ETAS公司的ASCMO软件。孙博等用CAMEO 软件进行DOE,对一台增压直喷汽油机进行冷机排放优化试验,稳态工况下对进气门可变开启定时(IVVT)、排气门可变开启定时(EVVT)、点火角、轨压、喷油比例、起始喷油及结束喷油相位进行自动化更改,找出最优点[5]。王建东等在AVL台架运用自动标定软件对一款新开发的柴油机,完成增压器和喷油器选型及定型后的性能开发试验,实现了满足国Ⅴ排放下的发动机经济性及噪声的最佳ECU数据[6]。周冬林介绍了江铃公司目前在用的Horiba公司台架自动标定软件calibrate的功能和应用情况[7]。沈国华等利用ETAS公司ASCMO软件对某柴油机油耗进行优化[8]。本文基于Horiba电力测功机台架,开发出一套发动机自动扫点系统。该系统由其控制系统控制发动机转速、负荷,改写电控MAP并实现一系列发动机状态监控,记录发动机稳态排放和稳态烟度,为建立二次多项式回归模型提供试验数据。

1 发动机自动扫点系统及台架设备

1.1 自动扫点系统

自行开发设计的自动扫点系统是基于Horiba试验台架的控制系统(STARS),通过控制标定装置(INCA)、各种检测设备、发动机及测功机,按照预先设定的发动机标定试验工况和工况点,自动运行发动机台架试验,获取所需的试验数据,完成发动机自动标定试验,取代人工发动机标定试验。

1.2 台架设备

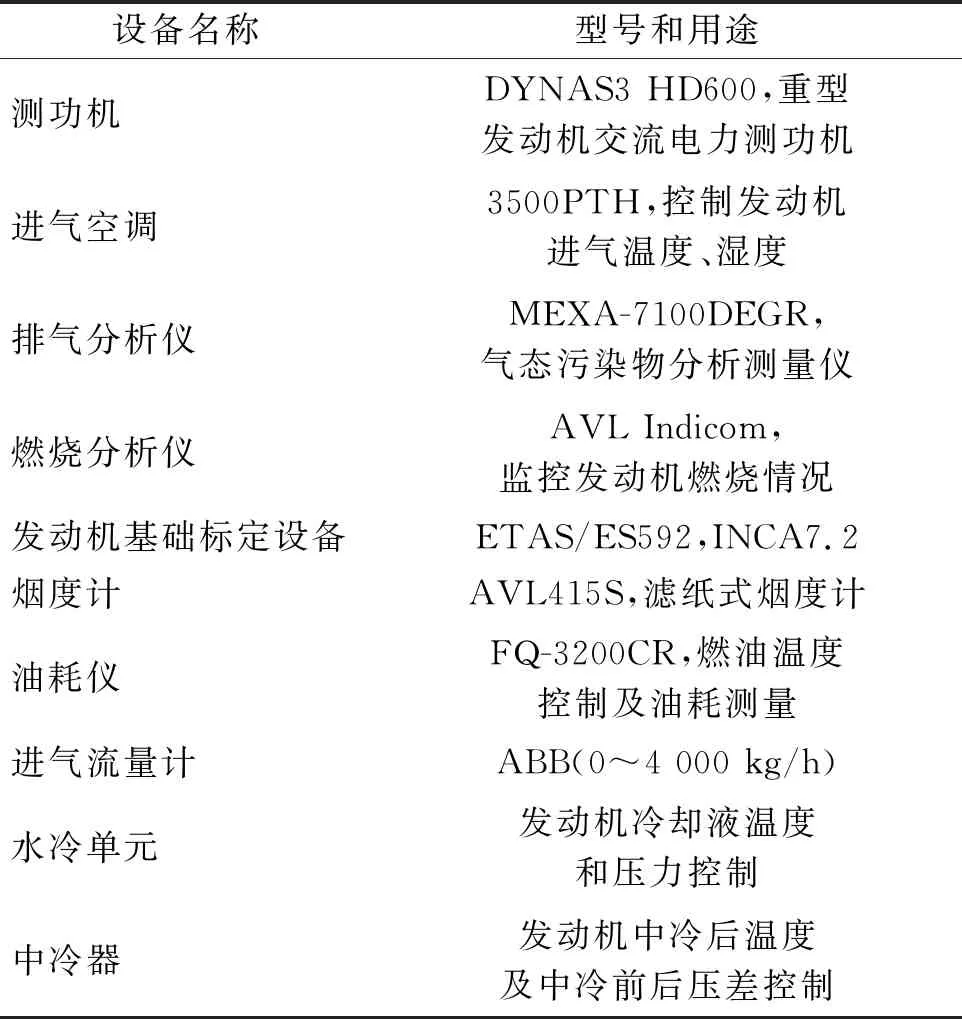

发动机试验台架控制系统与自动标定所需的试验设备连接,实现设备自动化控制。试验设备如表1所示,控制系统与试验设备连接如图1所示。试验用大多数设备已集成于台架控制系统的台架控制软件,可实现远程自动化控制。标定软件INCA通过ASAP3通讯协议与台架控制软件通讯,在台架控制软件上改写并记录电控参数。燃烧分析仪通过网线与台架控制软件通讯,记录发动机燃烧参数,并为自动扫点过程中可能出现的最大缸内压力设置报警限值。

表1 自动扫点试验设备

2 试验发动机主要参数

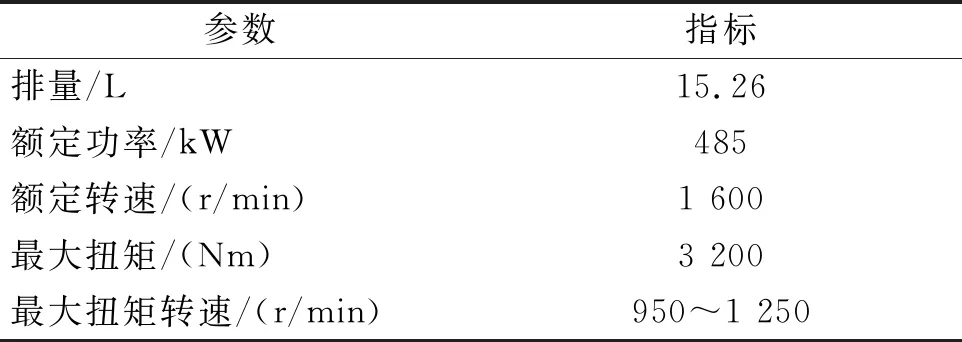

以一台国六柴油机作为研究对象,以喷油压力和喷油提前角作为自动扫点中的电控参数,研究发动机在不同转速、负荷下,改变喷油压力和喷油提前角对NOx排放和稳态烟度的影响。发动机为6缸直列增压中冷柴油机,其基本参数如表2所示。

表2 柴油机主要参数

3 自动扫点试验

3.1 工况设计

在工况设计阶段,可以使用Minitab软件进行离线工况设计,也可以根据试验需求自定义试验工况。把预先设计好的试验工况,以Excel形式保存。预先设计好的试验工况包含发动机转速、负荷、ECU MAP参数、工况时间等。试验开始前,将这些试验工况提前输入,自动标定程序将会按照既定试验工况进行扫点试验。为使扫点试验更加高效,同时避免可能会出现超最大爆发压力、超排温的工况点,有时会在试验后对试验数据进行筛选[9]。为获取用于建立二次多项式回归模型的试验数据,在试验过程中,通过设置报警限值来跳过那些超最大爆发压力、超排温的工况点,完成扫点试验。

在自动扫点工况设计中,转速700~1 300 r/min内,共有10个不同转速/扭矩工况点,每个转速/扭矩工况点有18个喷油压力和喷油提前角的输入组合,共180个工况点。试验工况分布如图2~3所示。

3.2 自动扫点试验

自动扫点试验在Horiba试验台架上进行。整个试验循环在台架控制软件内,按照设计好的工况自动完成。循环内的控制包括:台架控制软件向测功机发出发动机转速/扭矩或发动机转速/油门命令,控制发动机的转速和负荷;再由台架控制软件向标定电脑的标定软件发出更改电控MAP的命令,进而通过标定装置对发动机ECU进行控制。发动机状态稳定之后,将数据测量系统和燃烧分析仪传输过来的发动机状态参数与预设工况表内的报警限值进行比较。每个工况可单独设置不同的报警限值。如果某工况下,发动机气缸压力和排气温度任一测量值超过该工况的报警限制,程序自动跳到下一工况,重新开始上述循环。发动机运行一切正常后,由台架控制软件向滤纸式烟度计发出测量命令,待得到稳态烟度值后,台架控制软件记录试验数据,包括发动机转速、扭矩、油耗等发动机性能数据,及发动机排放数据和电控参数,如图4所示。图4中N为总工况数,M为工况数。

3.3 试验结果

在Horiba试验台架上,按照计划的180个试验工况点进行稳态排放扫点试验。为保护发动机正常运行,设定发动机排气温度的报警上限值为700 ℃,缸内压力的报警上限值为24 MPa。试验过程中,扫点试验自动跳过超过上述2个报警值之一的试验工况,共得到了176个试验工况点的稳态NOx比排放试验结果。

4 二次多项式回归模型

建立二次多项式回归模型的目的是预测柴油机的运行过程。将一台发动机从指定的性能指标及其相关约束中抽象出来, 在发动机可控参数和响应参数之间使用精确的数学模型进行描述。模型的好坏将决定各种控制参数下的预测性能,并最终决定控制参数的优化效果[10]。在Minitab软件平台上,利用自动扫点试验数据,以发动机转速、扭矩、喷油压力和喷油提前角作为输入参数,以NOx比排放作为响应参数,建立二次多项式回归模型[11]。在进行模型的线性回归时,相关系数R2和预测值与测量值差值的标准差(S)是判别模型拟合度和稳定性的2个重要参数。R2越接近1,拟合得越好。S越小,模型预测值与测量值偏差越小,模型越稳定。

(1)

(2)

式中,x为测量值,y为模型预测值,d为预测值与测量值的差值。

稳态试验NOx比排放的预测值与测量值之间的线性拟合及偏差分布如图5~6所示。预测值与测量值的线性相关因素R2为0.953,模型与数据拟合较好;偏差的平均值接近于零,标准差为1.428,模型相对稳定,可重复性较高。

5 结论

1)在Horiba电力测功机试验台架上,通过自行设计的自动扫点系统,实现对发动机喷油压力和喷油提前角进行自动扫点试验。该方法可取代人工手动输入标定参数的标定试验,实现自动扫点,节约试验成本。

2)基于试验数据建立的NOx比排放二次多项式回归模型,可对NOx比排放进行预测。模型相对稳定,可重复性较高。