柴油机选择性催化还原化学反应动力学模型参数化

2021-01-13凌建群纪晓静

凌建群,纪晓静

(上海柴油机股份有限公司,上海 200438)

0 引言

随着柴油机排放法规的日趋严格,对选择性催化还原(selective catalytic reduction, SCR)后处理系统的转化效率也提出了更高的要求。在国IV和国V阶段,SCR转化效率大概为60%~80%, SCR的主流控制策略为基于MAP的开环控制策略。对于重型国六应用,SCR转化效率要求达到90%~95%,或以上。由于系统偏差等原因,开环控制策略误差较大,不能满足控制精度要求,因此需要采用闭环控制策略[1]。常见的闭环控制策略有如下几种:(1)基于后NOx传感器的闭环控制策略;(2)基于后氨(NH3)传感器的闭环控制策略;(3)基于NH3存储模型的闭环控制策略。本文的研究是基于SCR化学反应动力学的NH3存储模型闭环控制策略。对于这种策略,最关键的是准确地标定SCR化学反应动力学模型,计算SCR催化剂中的氨存储量。

1 SCR中的化学反应

SCR中的化学反应比较复杂,主要包括尿素热解、水解反应,氨吸附、脱附反应,氨氧化反应,标准还原反应,快速还原反应,慢速还原反应,一氧化二氮(N2O)生成反应等。

尿素热解、水解反应:

NH2(CO)NH2→NH3+HCNO

(1)

HCNO+H2O→NH3+CO2

(2)

氨吸附、脱附反应:

NH3+S→NH3(S)

(3)

NH3(S)→NH3+S

(4)

标准SCR还原反应:

4NH3(S)+4NO+O2→4N2+6H2O

(5)

快速SCR还原反应:

4NH3(S)+2NO+2NO2→4N2+6H2O

(6)

慢速SCR还原反应:

8NH3(S)+6NO2→7N2+12H2O

(7)

氨氧化反应:

4NH3(S)+3O2→2N2+6H2O

(8)

4NH3(S)+5O2→4NO+6H2O

(9)

其它反应:

2NH3(S)+2O2→N2O+6H2O

(10)

2NH3(S)+2NO2→N2O+N2+3H2O

(11)

2NH3(S)+4NO→N2O+2N2+3H2O

(12)

2 SCR化学反应模型及SCR载体温度模型

对于稳态过程的仿真,由于气体温度和载体前后温度偏差均较小,SCR内部各处温度可以视为相等,只需考虑SCR化学反应模型;但对于动态过程的仿真,还需要增加SCR载体温度模型。

由于发生在SCR中的化学反应非常复杂,为简化模型、便于分析计算,在本文的研究中,仅抓取主要影响因素,对SCR化学反应模型及SCR载体温度模型进行了如下假定:(1)实际应用中,为避免尿素结晶,尿素起喷温度一般在200 ℃以上,此时的尿素热解、水解速率远高于SCR催化还原反应,因此,假定尿素热解和水解是充分的,模型中不考虑尿素热解、水解反应;(2)本文采用一维流动模型,将SCR沿气体流动方向均匀地切分为15个单元,每个单元内气体浓度、温度等参数都视为均匀的,小样载体体积比较小,计算时模型未进行切分;(3)由于高温气体的热量远大于SCR中化学反应的热量,因此,模型中不考虑化学反应热;(4)由于国六应用中通常前置DOC,所以需要考虑慢速反应;(5)N2O的生成量比较少,模型中不予考虑。

本文采用的化学反应数学模型如下:

(1)吸附反应

Rad=Kad×CNH3×(1-θ)

(13)

(2)脱附反应

(14)

(3)标准反应

(15)

(16)

(4)快速反应

(17)

(18)

(5)慢速反应

(19)

(20)

(6)氧化反应

(21)

(22)

(23)

(24)

式中,Rad为吸附反应速率,Rde为脱附反应速率,Rst为标准反应速率,Rfs为快速反应速率,Rsl为慢速反应速率,RoxN2为氧化生成氮气(N2)的反应速率,RoxNO为氧化生成一氧化氮(NO)的反应速率,mol/(m3·s);CNH3为NH3体积浓度,CNO为NO体积浓度;CNO2为二氧化氮(NO2)浓度,CO2为氧(O2)浓度,mol/m3;θ为NH3覆盖度;T为温度,K;其余为需要标定的模型参数和模型因数,其中K为频率因子,1/s;E为活化能,J/mol;L为低温修正因数;ε为覆盖度依赖因数;f为氨氧化生成N2和NO反应的比例因数;公式中下标start和full表示低温修正开始和修正结束,sf、sl和st分别表示快速反应、慢速反应和标准反应。

3 模型参数拟合

根据第2章的数学模型,在Simulink软件中搭建SCR化学反应动力学模型后,需要对模型参数进行拟合校准。

由于温度模型比较经典,模型参数相对比较容易拟合,本文不作讨论。本文重点研究SCR化学反应模型的参数拟合方法。

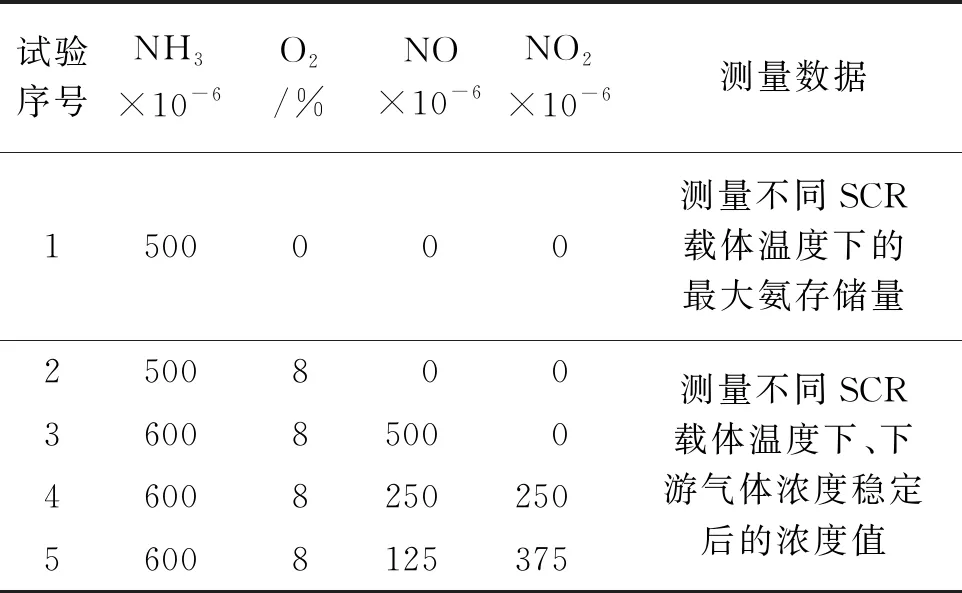

需要标定的参数非常多,通过台架试验数据同时进行拟合十分困难,几乎不可能完成。本文采用催化剂小样试验数据进行拟合,通过逐步增加输入气体组分的方式,将化学反应分成5组分别进行拟合。SCR小样试验方案如表1所示。

表1 SCR小样试验方案

小样试验中除通入表1气体组分外,另外通入8%的水(H2O),其余则为N2,以贴近实际应用情况。

由于快速反应的反应速率较高,为提高模型精度,小样试验空速应在试验条件许可的情况下尽量大一些,本文采用200 000 h-1空速进行试验。空速是指在20 ℃、标准大气压下,单位时间内通过单位体积催化剂载体的气体体积流量。

利用Simulink软件自带的Parameter Estimation工具,通过试验数据拟合各反应参数。首先,通过试验1的数据自动拟合氨吸附、脱附反应参数,之后依次通过试验2的数据拟合氧化反应参数,通过试验3的数据拟合标准反应参数,通过试验4的数据拟合快速反应参数,通过试验5的数据拟合慢速反应参数。

由于后一步拟合的结果可能会对前一步的反应产生影响,因此前述拟合过程需要进行几轮迭代。通过小样数据拟合后的结果如图1所示。

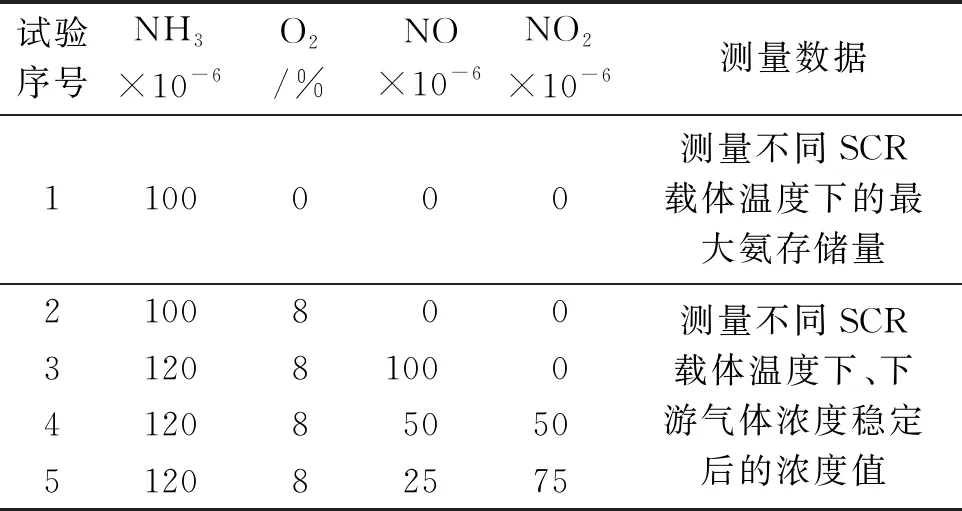

氨泄漏催化器(ammonia slip catalyst, ASC)中发生的化学反应与SCR中的基本相似,只是ASC的氧化性更强。本文所采用的模型中,ASC与SCR的模型结构一样,只是需要根据ASC的性能,采用与SCR相同的方法,进行模型参数化标定。

由于ASC在SCR下游,进入ASC的NOx和NH3浓度比SCR小很多。为提高模型精度,ASC小样试验时,输入的气体浓度需要略作调整。ASC小样试验方案如表2所示。

表2 ASC小样试验方案

4 台架瞬态数据验证

在SCR和ASC的模型初步标定完成后,在试验台架上,对1台28RQ6国六柴油机及后处理进行世界统一瞬态测试循环(World harmonized transient cycle, WHTC)和世界统一稳态测试循环(World harmonized steady cycle, WHSC)试验,采集SCR、ASC载体前后的数据,并将数据代入Simulink模型进行验证。

第1轮小样标定后的模型输出结果与台架测试结果偏差略大。这可能是由于后处理NH3分布不均匀、尿素喷射精度较差等原因造成。根据台架测试情况,再返回到小样数据中调整相应化学反应的反应速率,如此经过多轮迭代后,模型输出的NOx和NH3浓度与台架实测值吻合较好,最终模型的验证结果如图2~5所示。

5 结论

本文基于SCR化学反应动力学原理,利用Simulink软件搭建了SCR化学反应动力学模型,并探讨了一种行之有效的、基于催化剂小样试验及发动机台架试验的SCR化学反应动力学模型参数标定的方法。利用催化剂小样试验数据,将复杂的化学反应解耦后,可以简化模型参数拟合工作,再通过台架测试数据优化,得到满足工程应用的SCR化学反应动力学模型参数标定结果。