某柴油机曲轴后油封优化设计

2021-01-13刘岳文

刘岳文

(上海柴油机股份有限公司,上海 200438)

0前言

随着近年来全球汽车需求的快速增长,以及制造业水平的不断提高,汽车企业和发动机制造商之间的竞争越来越激烈。发动机作为整车的核心产品,其技术和性能要求也不断提高;同时,与发动机整体品质息息相关的三漏问题也一直是发动机研发与制造中重点关注、研究和致力解决的课题。曲轴油封作为发动机上密封机油的关键部件,其重要性越来越受到各发动机制造商的重视。曲轴油封密封性能的好坏,直接影响到主机厂和客户对发动机质量的体验和直观感受,并影响制造商的口碑。随着经济的全球化发展,消费者的眼界和消费观念发生改变,使得各发动机制造商的理念也发生跟随性改变。除了对曲轴油封的使用可靠性和寿命的要求提高外,对曲轴油封的便于安装性、可维护性、更换便利性、价格等方面也提出了越来越高的要求[1]。某平台柴油机配置分动箱后,曲轴后端密封出现漏油问题,本文针对此漏油故障,对曲轴后油封进行优化设计,以满足发动机配套使用要求。

1 油封简介

目前国内大部分柴油发动机制造商基本上采用普通的橡胶弹簧曲轴油封和聚四氟乙烯(PTFE)曲轴油封两大类,而我公司均采用PTFE类油封。PTFE油封是由美国Mather公司与National公司在上世纪80年代初研制成功的,用于代替唇形橡胶油封。PTFE又名特氟隆或塑料王,是四氟乙烯单体的共聚物,它化学稳定性好,几乎有所有的化学抗性,强酸、强碱或强氧化剂及有机溶剂对它均不起作用;热稳定性好,裂解温度在400 ℃以上,能够在-200~300 ℃温度范围内正常工作。PTFE材料磨擦系数极低,并且具有非常好的自润滑性和记忆收缩能力,在工作中产生的摩擦热使唇口会不断收缩,所以不需要弹簧的帮助,就能紧紧贴在密封轴上,使其与密封轴之间不存在间隙,也能补偿磨损,特别适用于高速旋转场合,线速度可高达30 m/s[2]。同时,PTFE油封内壁刻有与密封轴旋向相反的螺纹槽,当密封轴旋转时,其会产生一个向内推力,阻止流体外流。PTFE油封一般主要应用在空压机、发动机、齿轮箱、马达、泵、空调、搅拌机、自动化精密机械、机器人、化学处理设备、制药、食品加工设备等密封要求较高的场合,特别适用于传统橡胶油封无法满足的应用,是今后油封发展的方向[3]。

2 柴油机后端动力输出结构及曲轴后油封

2.1 后端动力输出结构

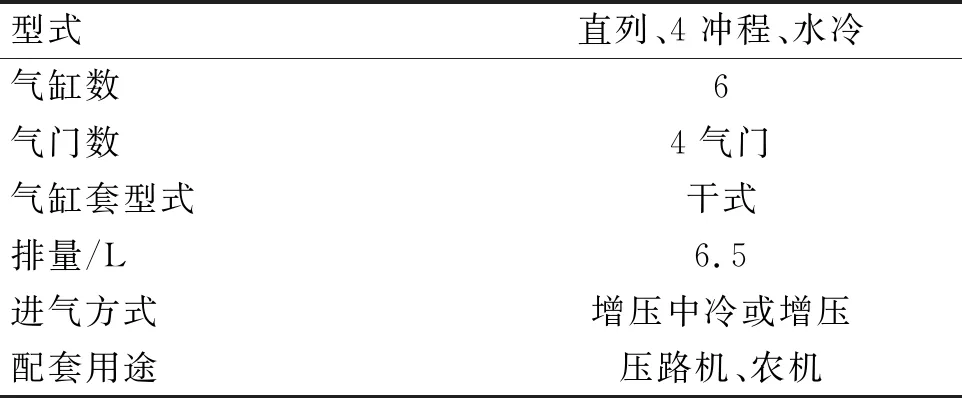

公司某平台柴油机因配套需要而配置分动箱,其他配置不变。柴油机主要参数见表1。

表1 柴油机基本参数

配置分动箱前,柴油机的动力输出结构见图1,配置分动箱后柴油机后端增加了额外的齿轮系统,如惰齿轮1、惰齿轮2、分动箱输出齿轮,见图2。其中分动箱输出齿轮是用来驱动其他作业工具的,如压路机的滚筒、收割机的收割筒、汽车吊的吊臂等。曲轴后油封密封性能的好坏及可靠性,与密封结构的设计、密封元件密封性能的优劣有关,也与发动机的使用环境和用途有关。配置分动箱的柴油机,在动力输出时,极易产生轴系振动,而且后端异常受力加剧。

2.2 曲轴后油封

该平台柴油机在开发时,借用公司其他平台柴油机成熟批产的曲轴后油封进行后端的密封,以达到降低设计开发成本和物料管理成本的目的。借用的后油封是普通PTFE结构全包式油封,结构见图3。其主要结构由PTFE主唇、外圈橡胶、骨架及作为防尘的毛毡组成,通过2次硫化工艺成型,尺寸和公差符合国家相关标准[4];其外圈材料为AEM(聚乙烯丙烯酸酯)橡胶,主唇材料为PTFE。采用该后油封后,须要求曲轴轴颈密封面淬硬处理,以配合PTFE的耐磨特性,提升油封密封的可靠性。

3 曲轴后油封故障模式及原因分析

配置分动箱的柴油机机型,主要用于工程机械和农机,比如汽车吊、水泥搅拌机、挖掘机、收割机等。上市后,柴油机出现若干起后油封渗漏油故障。主要故障模式为油封发生倾斜(见图4),导致机油从油封主唇渗漏。

通过对故障机进行故障零件、配合件、生产线装配、工装等因素进行排查,并使用鱼刺图故障分析工具(见图5)进行分析,最终确定了2项根本原因:一项为在发动机安装至整车上时无导销,不规范装配会使得在装配过程中,变速箱一轴撞击到曲轴后端,导致曲轴后端异常受力,致使后油封产生不同程度的倾斜;另一项为带分动箱的柴油机后端,受力增加,导致原有的后油封外圈紧固力不足,使得后油封在工作过程中外圈发生移位。带分动箱发动机后端受力分析见第4章。

4 带分动箱柴油机后端受力分析

带分动箱柴油机,由于其后端额外增加了2个惰齿轮,使得曲轴齿轮除与凸轮轴齿轮啮合产生的作用力之外,额外增加了一个从输出齿轮传递过来的作用力F,其可以分解为向下的垂直分力F1和向右的水平分力F2,如图6所示。此故障柴油机用于压路机,其分动箱输出齿轮的输出功率为80 kW,输出传递的扭矩为625 Nm。通过对各齿轮的速比计算可以得到,加载到曲轴齿轮上的额外扭矩为636.6 Nm。通过计算得到:F1为5 333.1 N,F2为4 475 N。这2个力直接作用在曲轴后端齿轮上,进而传递到曲轴油封上,同时也传递到机体后端和齿轮室。

另外,分动箱工作时,其输出齿轮会受到由作业工具所传递的力,此力会被传递到发动机后端。发动机后端的飞轮壳,因其结构复杂,壁厚不均匀,容易受力变形,因而将部分力传递至曲轴油封上。发动机后端如图7所示。

5 曲轴后油封优化

根据第3章对曲轴后端油封失效模式的分析,一通过优化变速箱安装工艺,增加导销(见图8),避免在变速箱安装过程中发生撞击,导致后油封受力,发生倾斜的现象;二通过改进后油封设计,增加后油封外圈紧固力,消除后油封外圈在发动机运行中发生移位倾斜情况。

5.1 增加后油封外圈紧固力

为了维修方便,以及在维修时后油封座可重复使用,降低维修成本,油封的外圈一般采用橡胶材料,与后油封座座孔为过盈配合,而不采用金属骨架直接与座孔过盈。后油封外圈的密封性能,首先取决于橡胶的性能参数,其次是其与座孔的过盈量。

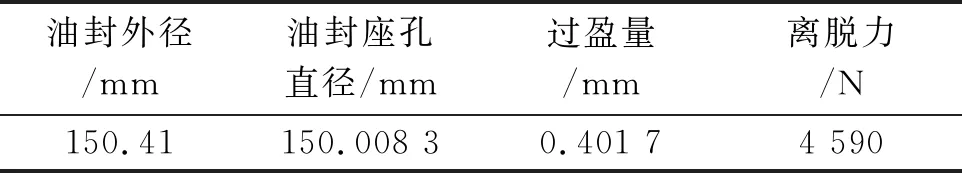

油封外圈的紧固力,主要由油封外圈离脱力的设计来保证。按照公司企标《曲轴油封设计参考手册》的一般要求,油封的最小离脱力必须≥800 N。根据曲轴后油封实际工作过程和工况,将曲轴后油封压装于后油封座,浸泡在150 ℃高温5W-30机油20 h,拿出冷却后,在一般压机设备上测量其外圈离脱力。1个原曲轴后油封外圈离脱力测量结果见表2。原曲轴后油封与后油封座座孔的过盈量为0.187~0.50 mm,按照表2的测量结果推算,原曲轴后油封外圈理论离脱力范围为2 145~5 737 N,中值离脱力3 942 N,满足要求。

表2 原后曲轴油封外圈离脱力测量结果

由于油封外圈离脱力与外圈的橡胶性能有很大关系,而通过对橡胶性能的测试可以发现,聚丙烯酸酯橡胶(ACM)硬度高于聚乙烯丙烯酸酯橡胶(AEM),耐热空气老化性能也优于AEM,所以选用了ACM作为AEM的替代品,优化橡胶材料。同时,考虑到橡胶材料硬度提高后会造成压装困难,故将后油封外圈橡胶与后油封座座孔之间的过盈量改为0.137~0.40 mm。

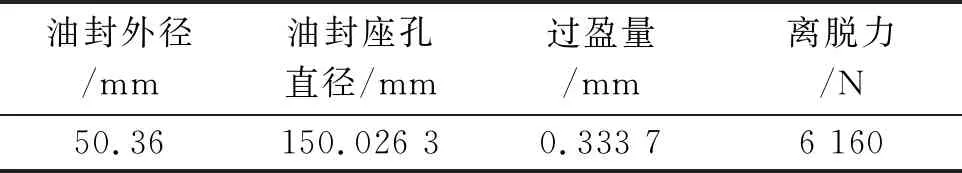

采用相同测量方法,测量新橡胶材料后油封浸油后其外圈的离脱力,测量结果见表3。按照表3的测量结果推算,新橡胶材料后油封的外圈理论离脱力范围为2 526~7 377 N,中值离脱力5 952 N,即最小离脱力在原曲轴后油封基础上提高了17%,中值离脱力提高了50%。

表3 新橡胶材料后油封外圈离脱力测量结果

5.2 优化效果验证

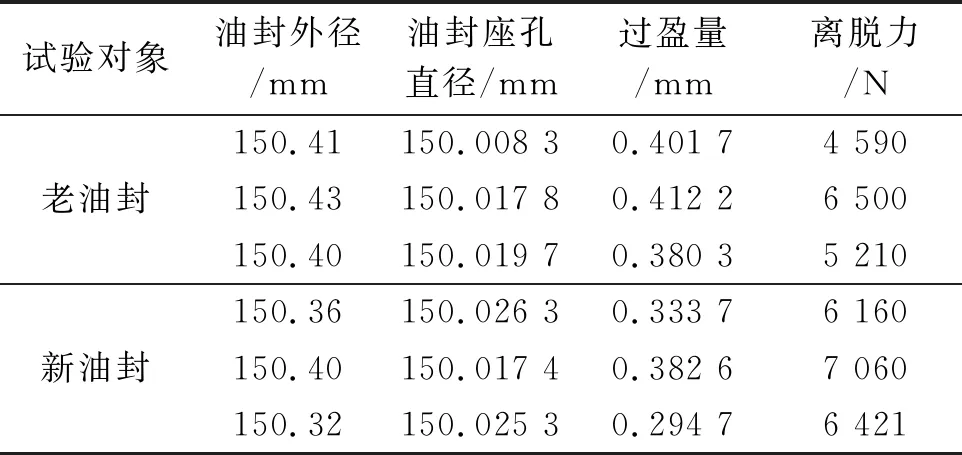

为对新、老曲轴后油封的离脱力进行对比,安排了相应样件的制作。取新、老曲轴后油封各3件,采用相同的测量方法测量其外圈离脱力,测量结果见表4。从新、老后油封外圈离脱力对比测量结果可以看到,新油封即使在小过盈量的情况下,其离脱力也大于有更大过盈量下的老油封,进而可以判断出,在相同过盈量下,新油封的离脱力会高于老油封30%左右。

表4 新、老后油封外圈离脱力测量结果

通过改进后油封外圈橡胶材料和改变后油封与后油封座孔之间的配合过盈量、及在整车厂发动机装配变速箱时增加变速箱安装导销2项措施后,经过6个月以上的市场跟踪验证,未再发生由于后油封倾斜而导致后油封渗漏油的故障报修。

6 结论

经过对某平台柴油机不带分动箱和带分动箱机型的后端动力传输结构的对比和受力分析,发现带分动箱机型因额外受力而容易导致后端相关件的振动和变形,且吨位越大,后端受力越大。这使得曲轴后油封在工作过程中扭曲受力,而会产生倾斜脱出等现象,影响后油封密封的可靠性。所以针对这种后端结构和受力复杂的分动箱配置机型,必须充分考虑其后油封外圈的紧固力,也就是设计合适的最小离脱力,以承受后端的受力和相关件变形带来的影响。

在油封开发设计时,不仅要考虑油封本身结构、安装过程及相关零部件材料和结构对油封密封效果的影响,还需要充分考虑柴油机使用环境和配套情况对发动机前、后端相关件的受力和变形的影响,其都将最终作用于前、后端油封,影响油封密封的可靠性和耐久性。