7278铝合金拉深成形工艺研究

2021-01-12刘翊安庞国星孙欢迎魏志辉

刘翊安,庞国星,孙欢迎,吴 伟,魏志辉

(北华航天工业学院,河北 廊坊 065000)

0 引言

随着汽车轻量化进程的推进,新能源汽车也在大量采用轻量化技术[1-4]。铝合金具有低密度、高比强度、良好的成形性能及工艺性能、可回收率高、成本低等特点。这决定了铝合金材料成为新能源汽车轻量化的理想材料之一。航空航天常用铝合金具有民用常用铝合金无法比拟的优良性能[5],随着对汽车性能要求不断提高,航空航天常用铝合金在新能源汽车中的应用比例逐渐提高[6]。7278铝合金是航空航天用超硬铝材,其板料应用于新能源汽车零部件将极大提升汽车的性能,但其成形性能较差。本文利用DEFORM-3D数值模拟软件,对7278铝合金薄板的拉深性能进行了研究。

1 7278铝合金冲压成形合理温度研究

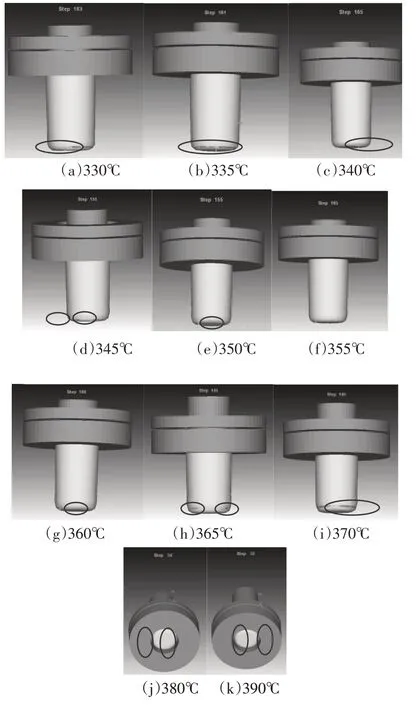

拉深是冲压成形的主要工艺之一。拉深工艺可以极大地反映材料的冲压成形性能。提升金属塑性成形性能的一种有效方式是提升其塑性变形温度[7-11]。利用DEFORM-3D 数值模拟软件对不同温度下的7278 铝合金成形状态进行拉深成形数值模拟实验,实验结果如图1所示。

图1 7278铝合金不同温度下拉深实验图

图1 为7278 铝合金不同温度下拉深实验图。设定模具温度为200℃,固定压边圈温度为200℃,坯料厚度为1.6mm。根据坯料塑性变形体积不变的原理,参照其理论极限拉深深度,数值模拟试验设定拉深步数为165 步。从图中可看出,在拉深的过程中,坯料初始温度为330℃、335℃、340℃、345℃、350℃、360℃、365℃、370℃、380℃、390℃时,模拟未达到165 步时即已出现坯料表面发生裂纹、孔洞等现象,即坯料失稳;坯料初始温度为355℃时,变形结束后坯料未发生失稳。7278 铝合金为高强铝合金,冷态下塑性成形能力较差。合理提高温度可提高金属的塑性成形能力[12]。在较低的温度下金属内部原子活跃度较低,经加工后位错密度显著提高,随着变形的深入加工硬化等降低金属塑性的现象越来越严重,由于塑性变形产生的温度效应等因素对金属塑性的提高相对较弱,随着变形的深入金属的塑性处于降低趋势,变形过程中容易出现提早失效现象。在变形温度较高时,金属的塑性变形产生的温度效应等因素对塑性的提升大于加工硬化等机理对金属塑性的降低,因此随变形的深入金属处于塑性提升的趋势。当温度过高时,变形热效应提升的温度将导致金属实际变形温度过高出现晶界性能迅速降低的现象,金属的塑性、强度等指标均急剧降低,导致拉深过程中坯料过早失效。综上所述,7278铝合金在此工艺下的合理温度为355℃。

2 不同板厚的7278铝合金成形性能确定

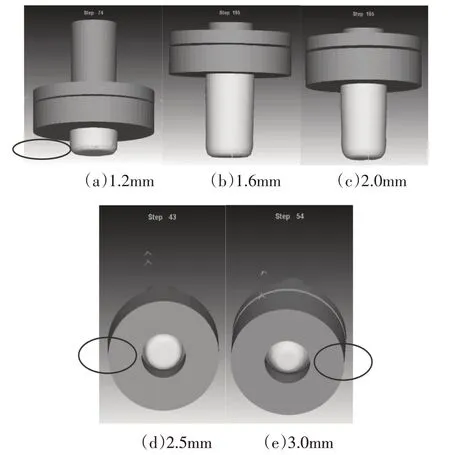

在确定了合理成形温度之后,对不同板厚的7278 铝合金成形性能进行确定。汽车用铝合金板料都为薄板,因此对厚度为1.2mm、1.6mm、2.0mm、2.5mm、3.0mm的板料进行数值模拟实验,实验结果如图2所示。

图2 合理温度下不同板厚7278铝合金的拉深实验图

从图2 中可以看出,1.2mm、2.5mm、3.0mm 板厚的7278 铝合金在还未达到理论极限拉深深度时已出现裂纹,1.6mm、2.0mm厚度的7278铝合金变形结束后依然未发生失效。1.2mm 厚度的试件在第74步的时候坯料出现裂纹,2.5mm 厚度的试件在第43步的时候坯料出现裂纹,3.0mm的试件在第54步的时候坯料出现裂纹。

板料较薄时总变形抗力较小,抗拉能力较差,在轴向力作用下随着拉深的不断深入,底部应力集中处过早的达到了抗拉极限,出现失效。拉深过程中坯料底部圆角处所受应力为两向拉伸、一向压缩,即,径向、切向为拉应力,厚度方向为压应力,此处减薄最为严重。拉深过程中凸缘部分受到径向拉应力、切向压应力作用,导致凸缘部分在厚度方向增大。坯料厚度越大,随拉深地不断深入,凸缘部分增大现象越来越严重。实验过程中采用了固定压边圈,导致压边圈与坯料摩擦力骤增,严重影响坯料拉深性能,导致坯料在拉深过程中过早失效。

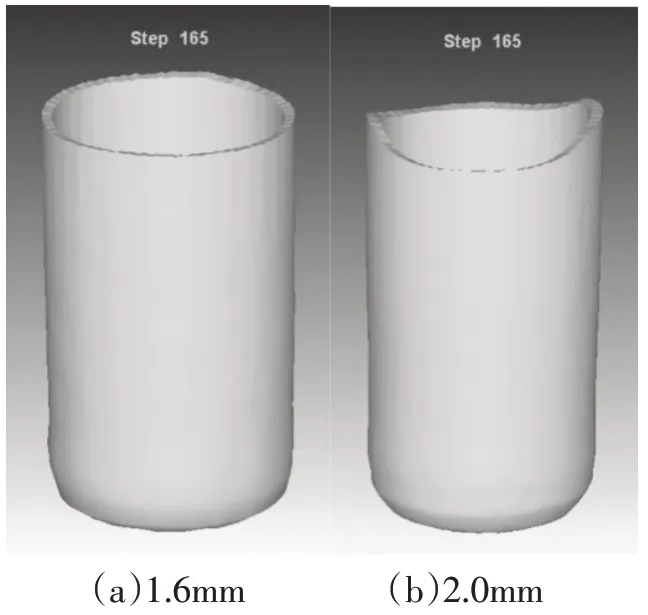

图3 合理温度下不同板厚7278铝合金的理论极限拉深实验结果图

1.6mm、2.0mm 厚度的试件拉深结束后的状态如图3所示。从图3中可以看出,1.6mm厚度的试件在经过充分拉深后材料变形较均匀,“凸耳”现象不明显;2.0mm 厚度的试件在经过充分拉深后材料变形均匀度相对较差,发生了明显的“凸耳”。拉深过程中出现“凸耳”现象是由于轧制的板料具有板织构。金属板料中各个晶粒的某一个晶向趋向于与轧制方向平行,而某一个晶面趋向于与轧制平面平行,造成金属具有各向异性。2.0mm厚度的试件“凸耳”现象较明显表明其板料各向异性较明显。拉深过程中凸缘平面部分金属受到两向压应力、一向拉应力,即,厚度方向压应力、切向压应力、径向拉应力。由于板料具有各向异性,在三向应力共同作用下,不同方向的金属流动性不同,在切向压应力及径向拉应力作用下,容易变形部分流动性较好形成凸耳。相对于厚板金属,薄板金属摩擦力与变形抗力的比值较大,摩擦力部分限制了金属的不均匀流动性。因此,相较于2.0mm 厚度试件,1.6mm 厚度试件凸耳形成不明显。

3 结论

(1)7278 铝合金板料在355℃下进行拉深实验可以获得较大的塑性变形量,其合理拉深温度为355℃。

(2)不同板厚的7278铝合金在合理拉深温度下性能不同,1.2mm、2.5mm、3.0mm厚度的试件在拉深过程中过早的达到抗拉极限而失效,性能较差;1.6mm、2.0mm厚度的试件在拉深结束后仍然有效,性能较好。

(3)1.6mm 厚度的试件拉深时因摩擦力对金属流动的限制作用较强,板料金属流动较均匀,“凸耳”现象不明显;2.0mm 厚度的试件拉深时,因摩擦力对金属流动的限制作用较弱,织构导致板料金属不均匀流动较易,“凸耳”现象明显。