真空浇铸过程中水冷锭模内冷却现象的数值计算

2021-01-12张志辉王笑宇

杨 柳,朱 琳,王 健,张志辉,王笑宇

(锦州天宇电炉有限公司,辽宁 锦州 121000)

真空感应熔炼技术最早开始于20世纪20年代,最早用于镍铬合金的熔炼。新中国成立后,我国也开始了真空熔炼和真空浇铸技术的研究,并于1962年在辽宁省锦州市成功试制了国内第一台真空感应熔炼炉[1],填补了我国真空感应熔炼的空白,开创我国自主研发真空熔炼技术的先河。随着现代工业技术的迅猛发展和工业化进程的不断加快,尤其是一些重点行业和关键领域对高性能特殊材料的需求增加,使得先进材料制备过程成为诸多学者研究的热点[2-6],推动了真空熔炼技术的发展。

先进材料在锭模内的冷却过程是真空浇铸过程的关键工艺。为了提高效率,提高产品质量,先进材料的凝固过程一般选用水冷锭模的形式。因此,水冷锭模内流体的运动状态不仅影响锭模的冷却过程,还是决定钢锭品质的重要因素。然而,目前国内许多学者或是技术中心研发团队关注非真空条件下,大型或是异形锭模、模具的研究与开发[7-12]。随着电气化、自动化的日新月异,特殊材料的广泛需求,真空熔炼行业蓬勃发展,使得小型化水冷锭模的研究与开发越来越重要。

为适应多种规格产品生产的需要,提高生产效率,节约生产成本,设计研发了并列式圆棒水冷锭模。本文针对以真空浇铸过程中水冷锭模内冷却过程为研究对象,重点研究流体的运动状态,温度的分布特性以及钢锭的温度变化,以此掌握水冷锭模内流体的运动规律,探索钢锭冷却过程中的温度变化,为优化水冷锭模的设计提供理论依据。

1 数学模型

1.1 控制方程

冷却介质在水冷锭模内的运动现象、温度变化均符合流体力学和传热学的基本原理,依据流体力学和传热学的基本原理,构建如下数学模型[13-16]:

连续方程

(1)

动量方程

(2)

能量方程

(3)

式中:cp为比热容, J/(kg·K); T为温度, K;k为流体的传热系数, W/(m2·K);ST为流体内热源及由于黏性作用流体机械能转换为热能的部分, W/m3。

1.2 模型网格化

经网格无关性验证后,最终确定模型的网格数量为156 084,且全部为六面体网格(见图1)。

图1 水冷锭模的几何模型及网格化

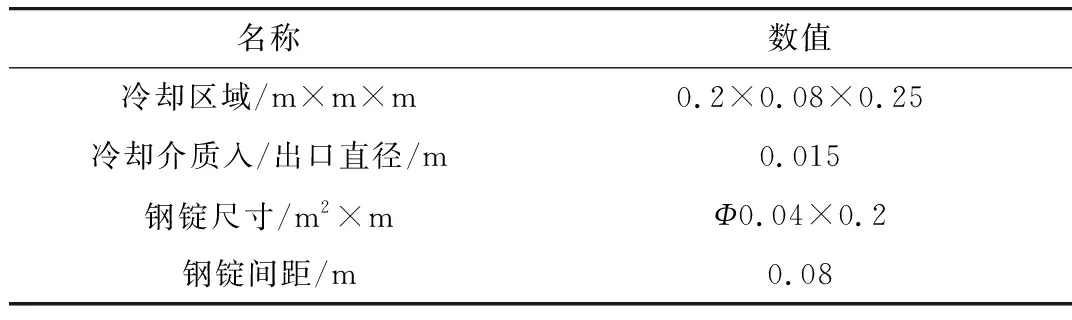

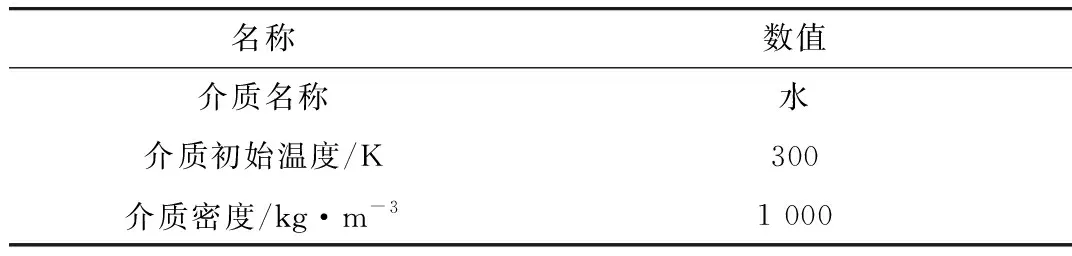

1.3 几何参数与物性参数

水冷锭模的几何参数见表1,冷却介质的物性参数见表2。

表1 水冷锭模的几何参数

表2 冷却介质的物性参数

1.4 基本假设

为简化计算模型,作如下基本假设:

(1)冷却水为不可压缩流体,数值计算的初始状态为冷却水已经充满锭模;

(2)钢锭已经浇铸完成,即充满水冷锭模,但未开始冷却;

(3)忽略钢锭在冷却过程中的相变对冷却水的影响。

1.5 边界条件设置

依据相关设计和工艺要求,冷却水进入锭模时的流速为1 m/s,其温度为300 K;冷却水流出锭模时,选用无压力出口;锭模周围的环境温度为300 K,锭模内钢锭的初始温度为1 850 K,选用标准的k-epsilon湍流模型。图2为计算模型的初始状态。

图2 计算模型的初始状态

2 计算结果与分析

2.1 分析冷却水在锭模内的运动现象及温度分布特性

冷却水在水冷锭模底部入口处进入水冷锭模内部,由于冷却水流速较快,直接冲击出口侧的壁面,又因流体具有黏性,会带动周围流体与之一起运动,因此,在壁面附近形成强烈搅拌区域。因搅拌区域临近冷却水出口,形成“短路”效应,一部分冷却水沿着出口侧的壁面向出口侧运动,但因冲击和挤压作用的共同影响,使得冷却水向出口运动过程中出现弹射现象,即冷却水弹离出口侧壁面,对钢锭A一侧壁面有一定的冲刷作用,可以增加换热效果,提升换热能力,最后经冷却水出口流出。另一部分冷却水因受到出口侧壁面的阻挡,改变其原有的流动状态,向水冷锭模上部和后部运动,在重力和入口处冷却水的卷吸作用的共同作用下,在水冷锭模内形成环流效应,环流效应对周围的流体有一定的扰动、搅拌作用,如图3所示。卷吸作用、搅拌作用可以有效提高综合传热系数,增强换热能力,提升冷却效果。但从图3中也可以明显看出,钢锭A周围和下部区域的冷却水流动速度较钢锭B周围冷却水流动速度大,在钢锭B与入口侧壁面之间的上部区域明显存在低速流动区。在低速流动区域内冷却水的流动速度低于0.02 m/s,换热能力相对较低,不利于钢锭的冷却。

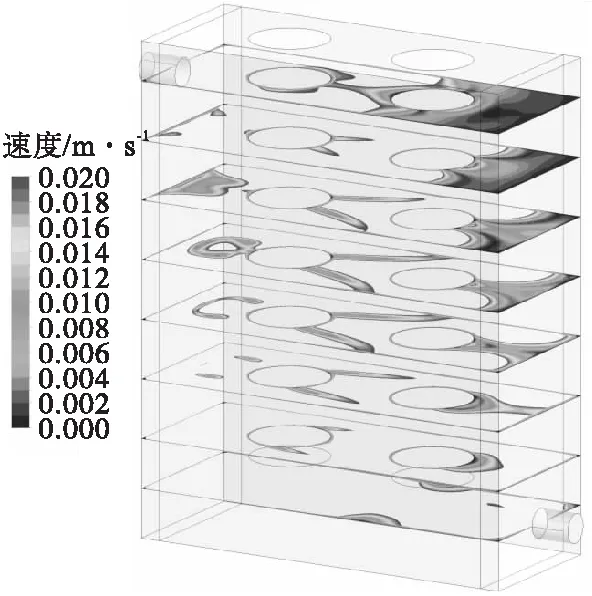

钢锭对冷却水的流动有一定的阻碍作用,其主要体现在钢锭后部形成低速流动区域。图4采用分层切片的形式,展现了低速流动区域在水冷锭模中的分布。

图3 冷却水在水冷锭模内的运动轨迹

图4 低速流动区域在水冷锭模内的分层分布

低速流动区域主要集中三个位置,一是在钢锭B与入口侧壁面之间的上部区域,随着与冷却水入口距离的增加,低速流动区域面积逐渐增加,主要是因为冷却水冲击出口侧壁面,改变冷却水原有的流动状态,向冷却水入口处运动,在入口处冷却水的卷吸作用和重力共同作用下,形成环流效应,使之未达到此处区域,使得此区域的冷却水流动异常缓慢;二是在钢锭A与出口侧壁面之间的中间区域,这是由冷却水向出口处流动过程中受到冲击和挤压作用,因而发生弹射作用的结果;三是在钢锭A与钢锭B之间的区域,并呈现放射带状对称分布,其根本原因在于钢锭A对冷却水流动的阻碍作用,下部受到入口处搅拌作用的影响,上部受到出口处卷吸作用的影响,上部和下部的低速流动区域明显小于中部区域面积。

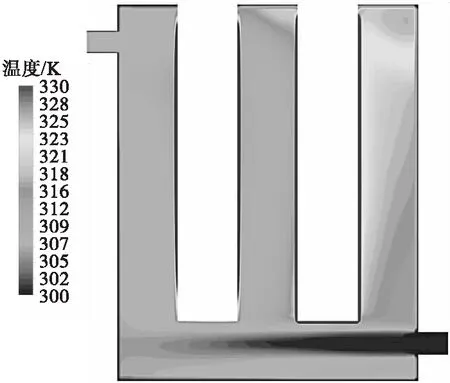

图5是冷却水在水冷锭模内部主截面上的温度分布。从图5中可以明显观察出,温度较高区域主要集中在钢锭B与入口侧壁面之间的区域,随着侧壁面高度的逐渐增加,冷却水温度逐渐升高,与周围流体逐渐形成温度梯度。温度较低的区域主要集中在水冷锭模的入口处,随着入射距离的逐渐增加,冷却水温度逐渐升高。

由图6可以更为直观地看出水冷锭模内部不同截面处的冷却水温度分布,其温度较高的区域与低速流动区域相对应。从冷却水入口处截面至冷却水出口处截面处,冷却水温度逐渐增高,出口处的平均温度约312 K,温度升高约12 K。温升较为突出的区域主要集中在低速流动区域。低速流动区域内钢锭持续释放热能,冷却水持续温升,而冷却水流动缓慢,造成冷却水温度偏高,冷却水最高温升约25 K, 冷却水与钢锭之间的温差变小,不利于传热过程的进行,钢锭局部的冷却速率减缓,钢锭的凝固过程不均匀和不稳定,容易发生偏析现象,影响产品的最终质量。

图5 冷却水在水冷锭模主截面上的温度分布

图6 冷却水在水冷锭模内不同截面的温度分布

2.2 分析钢锭冷却过程中温度的分布

图7分别反映了在10、50和100 s时,钢锭A和钢锭B内部轴向温度的分布情况。总体而言,在相同时刻,钢锭A沿轴向温度分布有明显的峰值,温度变化明显,钢锭B沿轴向温度分布相对平缓,无明显峰值。随着时间增加,钢锭A和钢锭B的温度逐渐降低,且钢锭A相对钢锭B的温降速率大,这与冷却水流动状态密切相关,钢锭A周围的冷却水流动速度较快,单位时间内带走热量相对较多,温降速率大。因钢锭的底端在水冷锭模的下部位置,易受入口处冷却水的影响,卷吸作用、搅拌作用强烈,换热能力较强,温度相对上部较低。随着时间的增加,钢锭温度逐渐降低,与水冷锭模内冷却水的温差逐渐减小,换热能力逐渐降低,温度下降速率较慢。

图7 不同时刻钢锭A和钢锭B轴向温度分布曲线

在10、50、100 s时,钢锭A和钢锭B在0.01、0.055、0.1、0.145、0.19 m截面处的径向温度分布曲线呈现中心峰值现象,且钢锭A最低温度出现在0.01 m截面处,钢锭B最低温度出现在0.19m截面处,如图8所示。受冷却水流动状态和综合传热系数的共同影响,钢锭A内部温度越高,沿径向的温度分布不对称性越明显,高温区域向钢锭B方向偏移越显著。随着时间的增加,钢锭A的内部温度不断降低,这种不对称性逐渐消除,高温区域逐渐回归钢锭A的中心区域。因受冷却水低速流动区域的影响,钢锭B的内部温度亦有不对称性,随着钢锭B内部温度的逐渐降低,这种不对称性逐渐消除,温差逐渐缩小,中心峰值逐渐削弱。 另外,因受低速流动区域的影响,钢锭A同一时刻,同一位置的径向温度明显低于钢锭B。

图8 不同时刻钢锭A和钢锭B在不同截面上的径向温度分布曲线

总体而言,钢锭在冷却过程中横截面上温度场的分布是沿径向方向上逐渐降低,中心附近区域温度最高,靠近水冷锭模的外部温度最低。钢锭外部的热能由热传导和热对流的形式率先被冷却水带走,而内部热量尚未向外传递,所以此时形成中心峰值。随着时间的增加,内部热能通过热传导方式不断向外传递,热量涌向钢锭外壁面,中心温度逐渐降低,内外温差逐渐减小,中心峰值现象逐渐削弱,中心与外部的温度趋于一致。

3 结 论

钢锭冷却过程作为真空浇铸过程的关键工艺,是制备先进材料的重要研究对象。本文通过构建并列式圆棒水冷锭模的三维数学模型,利用数值模拟方法详细研究水冷锭模内流体的运动规律和钢锭冷却过程中温度变化特点。其研究结果表明:

(1)冷却水经入口进入水冷锭模内对出口侧壁面有一定的冲击,并在搅拌作用、卷吸作用、重力的共同影响下,在水冷锭模内形成环流效应,水冷锭模入口上部与钢锭B之间存在明显的低速流动区域,此区域的温度高于其他区域,平均温度约325 K。

(2)冷却水在水冷锭模内的流动存在不均匀性,对钢锭A和钢锭B在轴向上温度分布有明显的影响,钢锭A的温降速率高于钢锭B。相同时刻,钢锭A的温度分布存在的明显的峰值,温度变化明显,钢锭B的温度分布相对平缓,无明显峰值。

(3)钢锭冷却的初期,在径向上温度分布呈中心峰值现象,由于冷却水在水冷锭模内存在低速流动区域,中心峰值发生偏移,温度分布不对称,钢锭内外温差越大,中心峰值现象越显著,不对称性越明显,随着时间的增加,中心峰值逐渐削弱,内外温差逐渐降低,不对称性逐渐消失。