90 t电弧炉炼钢集束供氧工艺优化实践

2021-01-12谢孝容宋景凌刘全胜陈代兵

谢孝容,宋景凌,刘全胜,陈代兵

(衡阳华菱钢管有限公司,湖南 衡阳 421000)

供氧是现代电弧炉炼钢工艺中的一个重要环节,是保证炉料熔化速度与熔池升温速度、控制喷溅、去除钢中气体的关键工艺[1-2]。合理的供氧方式对电弧炉生产效率、钢水质量、钢铁料消耗和炉衬的寿命有显著的影响[3]。传统氧枪射流存在喷吹距离短,冲击强度小等缺点,集束氧枪射流较好地改善了这一缺陷[4-5]。

集束射流技术是近年开发出来的一种新型的吹氧技术,该技术应用气体力学原理,在氧枪内部构造上采用主氧拉瓦尔设计和伴随气流,周围增加的伴随气流使氧气射流衰减速度放慢,形成类似于激光束的氧气射流,能在更长的距离内保持初始的轴心线速度,使中心超音速射流扩展及衰减更小,喷吹距离更长,增大了氧气射流对熔池的穿透深度及搅拌强度,促进钢渣反应、均匀成分与温度,减少喷溅、提高氧气利用率和金属收得率(见图1)[6-10]。同时由于射流速度衰减延缓,可提高氧枪的吹炼枪位而不影响射流对液的冲击深度,可延长氧枪喷头的使用寿命[11-12]。

某公司90 t电弧炉炼钢供氧原先使用的是普通超音速供氧系统。为了改善冶金效果,缩短冶炼周期,本文通过集束氧气射流喷吹实验、热态工业预试验和工业应用实践,进行集束供氧系统改造及工艺实践优化研究。

1 集束氧枪喷吹参数影响因素分析

在冶炼过程中超音速氧气射流吹向熔池,氧气流股对熔池的冲击力主要是由氧气流股的动压来决定的,动压的大小决定了氧气穿透钢液的深度(冲击深度)。合理的冲击深度可强化熔池搅拌,提高炼钢效果和效率。与普通超音速氧枪相比,集束氧气射流的穿透能力和搅拌强度大幅增加,但实际应用应考虑以下几方面的影响:

(1)集束氧气射流的穿透力增强,对炉底的直接和间接冲刷的影响;

(2)高强集束氧气射流与钢液反应能力是增加还是减弱,变化幅度如何;

(3)高强集束氧气射流的氧气利用率和脱碳速度的变化;

图1 集束氧气射流与普通超音速氧气射流比较

(4)不同强度集束氧气射流的化渣能力和氧化钢液的影响;

(5)高强集束氧气射流下钢渣的喷溅程度及对炉墙、炉盖设备的影响。

2 集束氧气射流喷吹实验

2.1 实验装置及方法

针对上述问题,搭建了集束射流喷吹实验测试平台,如图2所示,主要包括氧枪固定架、火焰长度测量标尺、温度检测装置—热电偶,利用原来的阀组和控制系统实验,实验区域为炉后的炉盖停放平台(空气相对静止)。本研究用90 t电弧炉集束氧枪枪头结构见图2,该集束氧枪采用3层结构设计,主氧设计流量范围为150~3 000 m3/h(标准),拉瓦尔喷嘴设计,Ma=2.0;环氧设计流量为200~1 000 m3/h(标准),燃气设计流量为100~400 m3/h(标准)。

本实验针对不同主氧、环氧及燃气流量条件下的集束氧气射流特性进行了实验研究,测试主氧不同流量的射程和环封气体的直径,确定最佳环封气体比例。

图2 90 t电弧炉集束氧枪结构及集束射流喷吹实验测试平台

2.2 实验结果分析

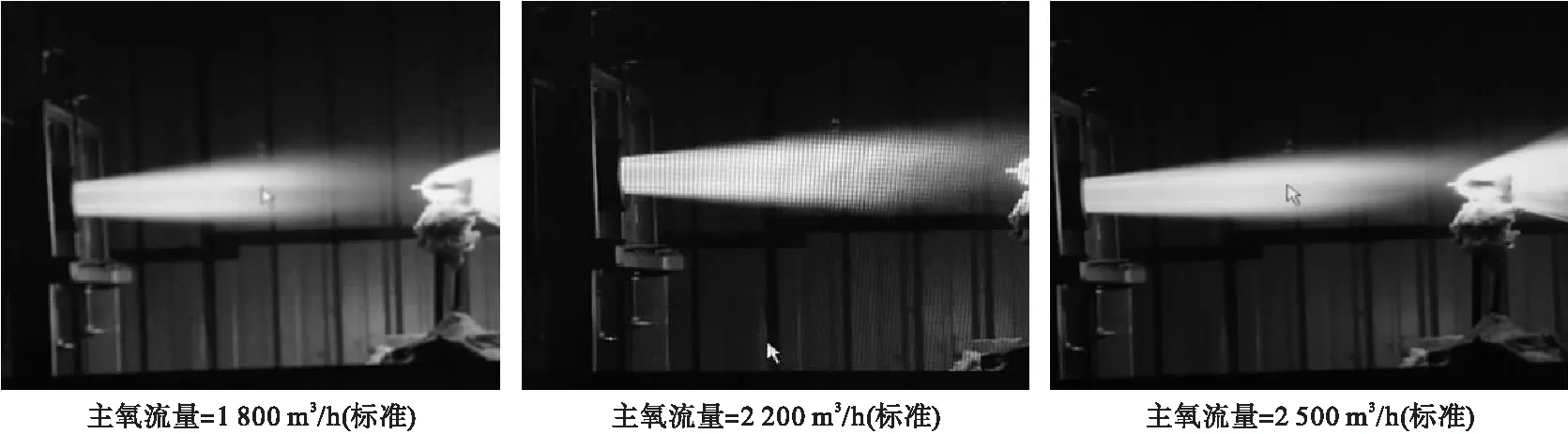

不同喷吹参数情况下的集束射流效果见图3~图6。由实验结果可知,氧然比在2.1~2.3时,集束射流的封套效果最佳,可以明显看出主氧与环氧之间有白亮线分层,封套直径不变的核心段长度可以达到1米左右,前端封套最大直径400~500 mm;在主氧流量为2 500 m3/h(标准)时,有效射程可达1.8 m。同时,根据实验结果可以发现,在主氧流量超过2 500 m3/h(标准)后,即使再增加主氧流量,集束射流的有效射程变化增加不多,也只有1.8~1.9 m。

图3 不同氧燃比情况下集束射流的封套效果(主氧流量2 000m3/h(标准)保持不变)

图4 良好的封套效果:主氧流量变化,氧燃比2.0保持不变

图5 致密封套效果(氧燃比2.1~2.3)

图6 封套效果差(氧燃比<1.8)

3 集束氧气射流热态工业预试验

根据集束氧气射流喷吹实验结果,制定工业预试验喷吹参数方案,如表1所示,并在90 t电弧炉进行了工业生产实践,各方案试验20炉次,相关冶炼指标统计数据见表2。

表1 工业预试验集束氧枪喷吹参数设计

表2 氧枪流量参数对比试验效果

根据上述试验结果,方案1集束射流效果最好,冶炼综合经济技术指标最优。同时,根据集束氧气射流喷吹效果,发现:方案1的低、高氧参数的火焰“干净利落”,能充分燃烧,封套效果明显;方案2和方案3的燃气流量增加后,能形成封套,但在氧枪出口300 mm封套附近有少量气体燃烧,其原因在于环氧流量增大后,出口压力相应增加,而燃气的量增加后,出口压力减少(工厂燃气总流量不足),造成氧燃比增加,多余的氧气与炉内的其他气体燃烧而发散,射流喷吹效果相对差些。

根据上述试验结果,确定90 t电弧炉集束氧枪喷吹参数设定为:主氧流量2 500 m3/h(标准),燃气∶氧气=1∶2.1~2.3,脱碳模式的燃气流量在120~150 m3/h(标准)能满足集束效果的需要,各项综合经济技术指标最优。

4 工业应用实践

4.1 集束氧枪供氧工艺曲线的确定

实际生产过程中,集束氧枪的冶金效果不仅与参数设定有关,还应考虑以下因素:

1)铁水比例

铁水比例低时,配碳量低,需控制用氧强度,以防止钢水过氧化,但同时还应考虑熔池搅拌效果,缩短冶炼时间。铁水比例高时,脱碳任务重,应强化供氧,保证生产效率,但需防止熔化前期氧气流反弹吹漏氧枪、枪座及炉壁水冷件,还需防止炉渣返干。

2)废钢结构

废钢中重型料(如注余冷钢、大型机械件、密实打包块等)比例较大时,熔化时间长,为防止熔化前期氧气流反弹,氧枪烧嘴模式需要开启较长时间。如废钢以轻型料为主,为提高生产效率及降低燃气消耗,则可适当缩短氧枪烧嘴模式开启时间。

3)余钢量的控制

炉内余钢量少时,熔池形成慢,低温状态下的废钢不能被氧气直接快速熔化,氧枪烧嘴模式需要开启较长时间;炉内余钢量大时,熔池形成块,可适当缩短氧枪烧嘴模式开启时间。

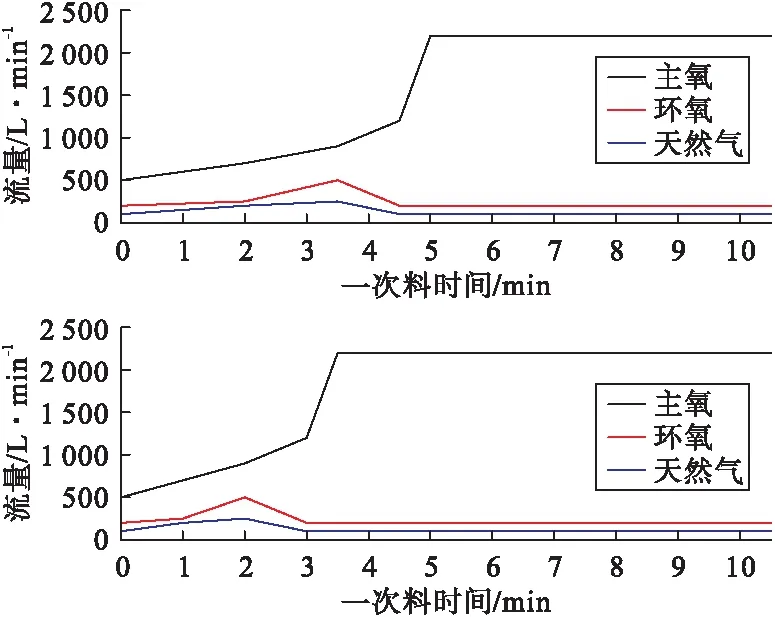

根据90 t电弧炉生产现状和前期预试验冶炼情况,确定集束氧枪喷吹工艺曲线如图7所示,主要针对一次加料后和二次加料后熔化期喷吹工艺曲线进行了调整。在氧化期,需根据钢水碳含量调整开启氧枪支数,并根据炉龄调整主氧流量。

图7 集束氧枪熔化期喷吹工艺曲线

4.2 工业生产效果分析

1) 冶炼周期缩短,电弧炉冶炼能力提升

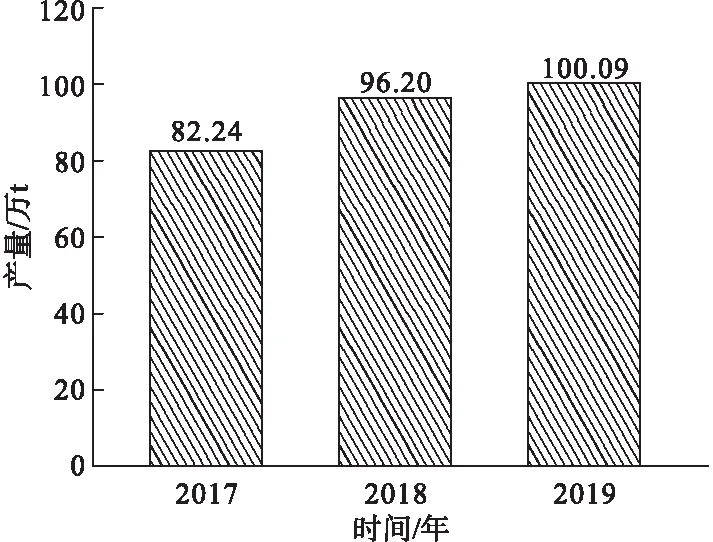

连铸¢330规格生产时(连铸通钢能力强,不制约电炉生产节奏)平均冶炼时间及产量变化统计见表3和图8。由实际生产数据可知,90 t电弧炉使用普通超音速氧枪,冶炼周期约53 min,而采用集束氧枪后,随着相关工艺参数的日益成熟和稳定,冶炼节奏逐渐加快,冶炼周期不断缩短,可控制在46 min内,产量增长明显。

2)渣中FeO含量降低,钢铁料消耗减少

90 t电弧炉集束氧枪参数和工艺优化后,氧枪的氧气射流集束性能提高显著,大大减轻了对钢液中Fe的氧化,电弧炉氧末炉渣成分对比见图9,渣中FeO含量降低4.71%,TFe含量降低3.66%。图10所示为90 t电弧炉冶炼钢铁料消耗变化,与改造前使用普通超音速氧枪相比,集束氧枪应用后钢铁料消耗指标改善明显,吨钢减少7.7 kg,经济效果显著。

3)渣中FeO含量降低,耐材侵蚀速度减缓

电弧炉冶炼过程中,渣中FeO含量降低,降低了炉渣的氧化性,且提高炉渣碱度及黏度,有利于炉壁自动挂渣,减轻对炉衬的侵蚀。同时通过强化炉壁氧枪供氧能力,减少炉门氧枪供氧强度及供氧时间,减轻了对炉门口附近耐材的侵蚀。采用集束供氧技术后,90 t电弧炉炉龄从平均588炉提高至773炉,电弧炉使用周期从22天提高到30天,既降低了耐材消耗,又提升了有效生产时间,生产成本大幅降低。

表3 2017年6月—2019年8月电弧炉平均冶炼时间对比

图8 90 t电弧炉冶炼时间及产量变化情况

图9 集束氧枪应用前后电弧炉渣样成分对比

5 结 论

结合90 t电弧炉生产现状,对90 t电弧炉进行了集束供氧系统升级改造,利用集束氧气射流喷吹实验、工业预试验等手段对90 t电弧炉集束供氧工艺参数进行了优化设计,并开展了工业应用实践。实际生产结果表明,90 t电弧炉集束供氧系统运行良好,工艺稳定。与改造前采用普通超音速氧枪相比,90 t电弧炉采用集束氧枪进行生产,平均冶炼周期缩短约7 min,渣中FeO含量降低4.71%,TFe含量降低3.66%,吨钢钢铁料消耗降低7.7kg,炉龄增加185炉,取得了显著的经济效益。