基于LabVIEW的电液伺服加载试验台测控系统设计

2021-01-12辛慧娟刘凯强宁朝阳

侯 伟,辛慧娟,张 慧,刘凯强,宁朝阳

(陕西工业职业技术学院,陕西 咸阳 712000)

电液伺服加载系统[1-2]是一种常用的载荷加载设备,它可以实现动静态力或扭矩等的加载,具有控制精度高、响应速度快、输出功率大等特点,被广泛应用于土木工程结构测试、材料测试、汽车零部件试验、飞机结构试验等测试试验中。电液伺服加载测控系统作为电液伺服系统的控制核心,其主要作用是控制液压系统精准施加载荷[3]。

本文针对转轴类零件的扭矩加载电液伺服系统,以LabVIEW为软件开发平台[4-5],结合NI的数据采集系统和各种传感器,设计了一套电液伺服加载试验台测控系统,实现试验扭矩自动加载、试验台参数实时监测、试验数据显示和记录保存。该系统具有开发周期短、操作简单、稳定性高、扩展型好、可维护性好等特点。

1 扭矩加载试验台整体结构

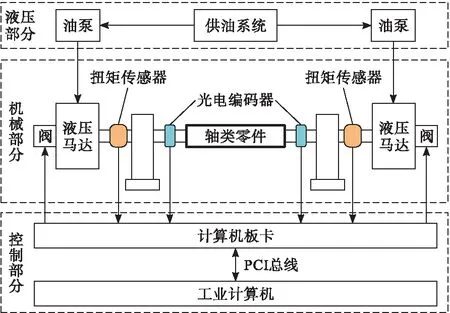

转轴类零件或装置在使用前通常需要进行扭矩加载试验,检验转轴的性能,以确保其使用的安全性,通常采用扭矩加载设备进行试验。扭矩加载电液伺服试验台主要由液压部分、机械部分和控制部分组成,如图1所示[6]。液压部分的主要功能是为机械部分提供油源动力。机械部分以液压马达为执行机构,液压马达电液伺服阀的控制下,在对安装与其中的被测试零件施加扭矩载荷。控制部分由计算机控制数据采集卡输出模拟信号,以调节电液伺服阀开口大小,控制液压马达输出力矩,与此同时采集扭矩传感器反馈信号,从而实现不同扭矩输出;另外,采集光电编码器信号用于测量扭矩加载时转轴类零件的扭转形变情况[7-8]。

2 基于LabVIEW的测控系统硬件设计

2.1 测控系统硬件总体方案

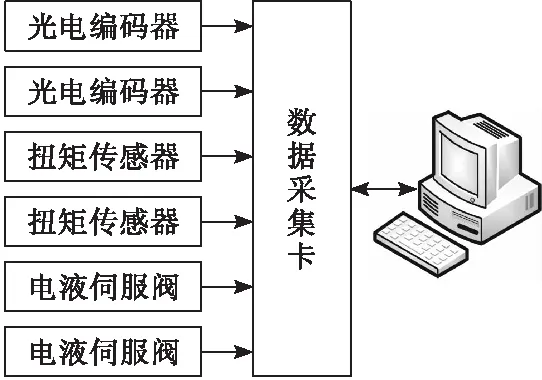

试验台测控系统的硬件部分主要由工业计算机、数据采集卡、扭矩传感器、光电编码器等组成,如图2所示。光电编码器的作用是测量转轴两端的旋转角位移,计算转轴零件在承受载荷时的形变量;扭矩传感器的作用是测量转轴两端的扭转力矩,它既是扭矩加载试验的试验数据,也是测控系统控制施加扭矩时的反馈信号;数据采集卡采集光电编码器和扭矩传感器的信号传输给计算机进行显示与存储,计算机通过数据采集卡输出信号,控制电液伺服阀开口,进而控制液压马达输出力矩[9]。

图1 扭矩加载试验台

图2 测控系统硬件设计框图

2.2 工业计算机

本文采用友通公司的EC531型工业计算机,如图3所示。该计算机采用了第4代Intel Core处理器,支持内存大小16G,具有3个PCI接口,运作温度为0~45 ℃,满足系统使用和硬件扩展需求。

图3 EC531型工业计算机

2.3 数据采集卡

本文采用美国NI公司的PCI6221型多功能数据采集卡,如图4所示。该板卡通过PCI总线与计算机相连,既能输入输出模拟信号,又能输入输出数字信号,具有16通道16位模拟输入(AI),最大采样率250 kS/s,输入电压范围为±10 V,可采集扭矩传感器信号,具有2通道16位模拟输出(AO),最大采样率833 kS/s,输出电压范围为±10 V,可控制伺服阀,具有2个16位计数器(Counter),可采集转角信号,满足测控系统的应用要求。

图4 NI PCI6221数据采集卡

2.4 扭矩传感器

本文采用德国HBM公司的T22型扭矩传感器,如图5所示。基于应变的 T22 扭矩传感器采用非接触式传输技术,量程从 0~0.5 N·m 最大到 0~1 kN·m,精度等级0.5,它可以直接连接11.5 V到30 V DC电源,输出模拟信号范围为±5V和10±8 mA。T22扭矩传感器可靠,结构紧凑,结实,适合旋转和非旋转部件进行动态和静态扭矩测量,可非常简单地连接到可编程逻辑控制器(PLC),广泛应用于实验室、测试台、教学、生产和过程控制。

图5 T22型扭矩传感器

2.5 光电编码器

光电编码器是光栅式传感器,在圆分度和角位移连续测量方面有很高的精度,分辨率高,量程大,可实现动态测量,具有较强的抗干扰能力。光栅式传感器在几何量测量领域中有着广泛的应用,与长度和角度测量有关的精密仪器都经常使用光栅式传感器。本文采用德国海德汉公司的ERN120型5000线光电编码器,如图6所示。该编码器自带正弦扫描信号的数字化电路,输出5V方波信号TTL,增量信号由两路相位差90°的方波脉冲进行传输,4倍频后测量步距可达0.018°。

图6 ERN120型光电编码器

3 基于LabVIEW的测控系统软件设计

3.1 测控系统软件流程图

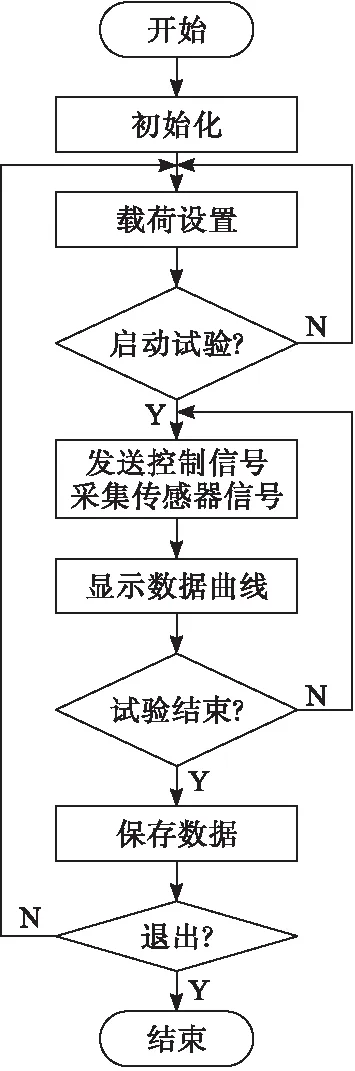

测控系统软件采用字符串状态机程序架构,主要由条件结构和一个While循环组成,根据字符串内容由条件结构执行相应的状态。测控系统软件流程图如图7所示。程序启动后,首先初始化设备和参数,然后进行载荷设置,主要设置扭矩加载的波形参数(如波形、幅值、相位、频率、偏移量等)以及采样信息;设置完毕后启动试验,通过计算机板卡发送控制信号控制电液伺服阀,同时采集传感器信号,并将测量数据用曲线显示,试验结束后进行数据保存记录;当按下“EXIT”按钮时,复位数据采集卡并退出程序[10-12]。

3.2 数据采集设置

硬件驱动程序是应用软件对硬件的编程接口,它包含着特定硬件可以接受的操作命令,完成与硬件之间的数据传递。依靠硬件驱动程序可以大大简化LabVIEW编程工作,提高开发效率,降低开发成本。本套系统使用软件LabVIEW2011和NI-DAQmx。

数据采集卡的驱动分为内置式驱动和外挂式驱动,本系统采用NI公司推出的板卡,可以使用LabVIEW内部的DAQ 库直接对端口进行操作,即内置式驱动。

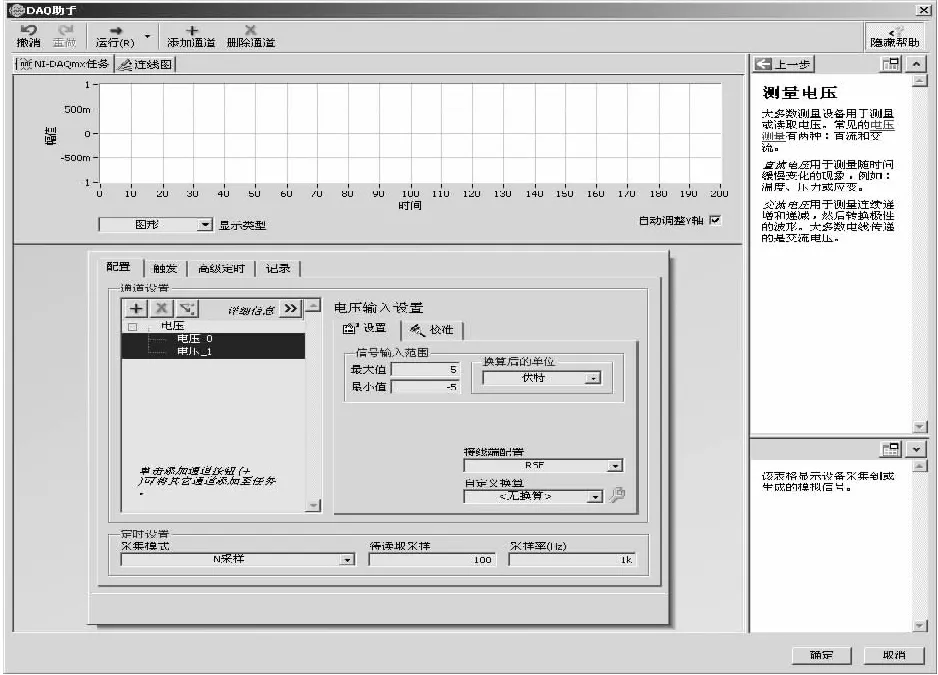

扭矩传感器信号采用PCI6221的AI通道进行采集,采集设置如图8所示。两路传感器分别采用AI0和AI1通道进行采集,根据T22扭矩传感器的输出电压,设置程序采集电压范围为±5 V,采样率为1 kHz。

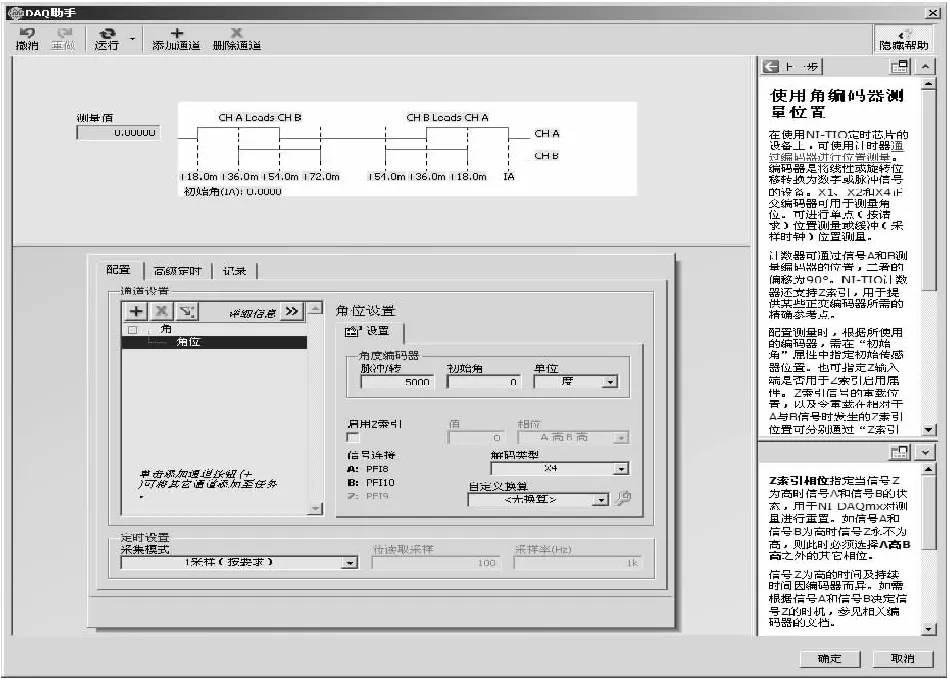

光电编码器信号采用PCI6221的计数器通道进行采集,采集设置如图9所示。两路光电编码器分别采用CTR0和CTR1进行采集,根据ERN120型光电编码器的光栅尺刻线数量,设置程序每转一周为5 000个脉冲,设置解码类型为X4,即4倍频解码,可实现最小步距角为0.018°的旋转角度测量[13-14]。

图7 测控系统软件流程图

图8 AI通道任务设置

图9 计数器任务设置

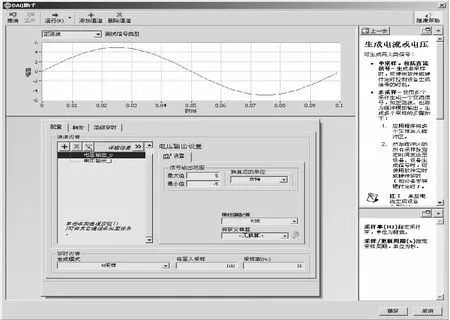

控制信号采用PCI6221的AO通道进行发送,采集设置如图10所示。两路控制信号分别采用AO0和AO1通道进行传输,根据电磁阀控制电压的范围,设置程序输出电压范围为±5V,采样率为1kHz。

图10 AO通道任务设置

任务设置完成后,在测控软件的程序框图选择相应任务进行读取和写入操作,实现测量信号的采集与控制信号的发送。

3.3 测控系统软件界面与代码

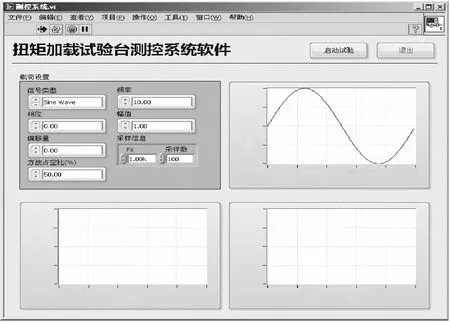

测控系统软件界面如图11所示。软件界面中可以清晰展示载荷设置的参数,如信号类型、频率、相位、幅值等,右上角的波形控件展示了载荷设置波形曲线,界面下方显示了试验过程中采集的转角变化曲线和扭矩变化曲线。

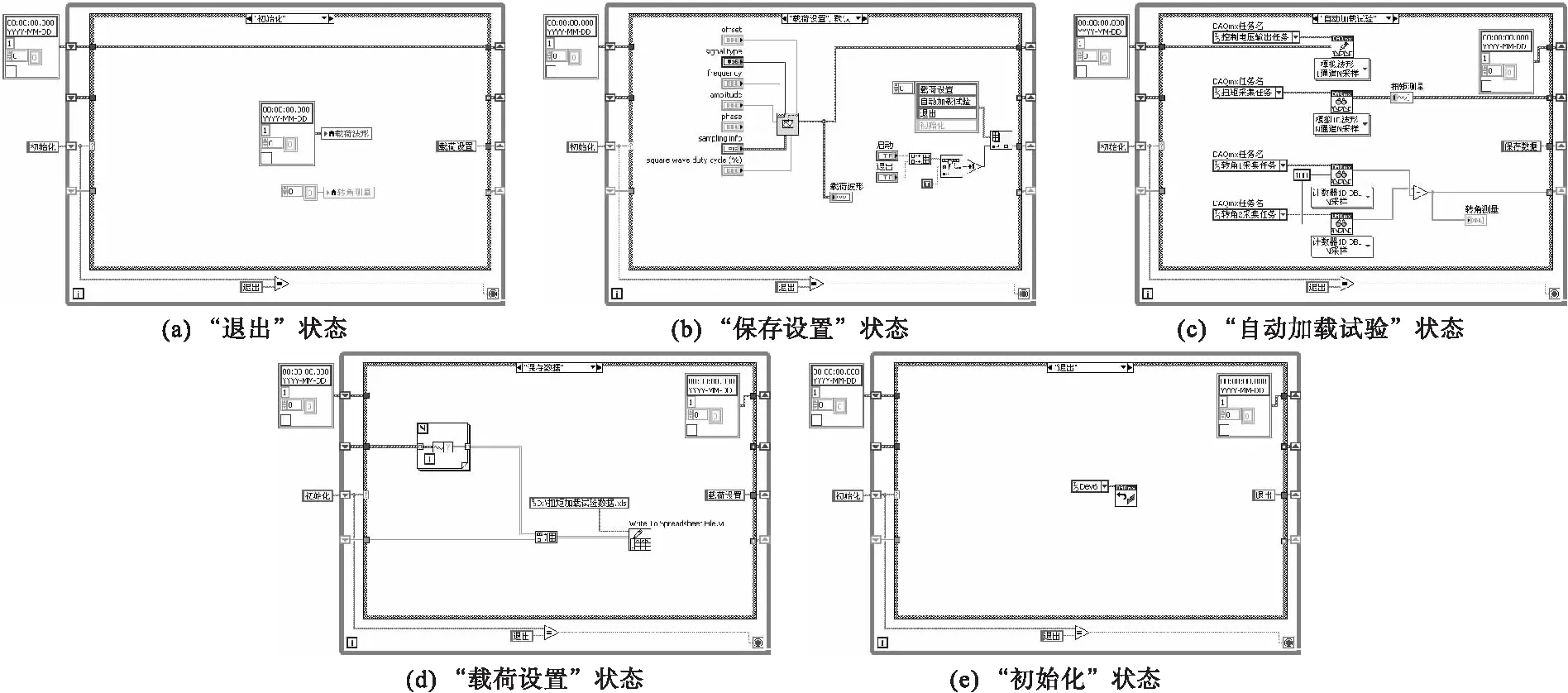

测控系统软件程序框图如图12所示,状态机主要分为初始化、载荷设置、自动加载试验、保存数据和退出五个状态。运行程序后,进入“初始化”状态;如图12(a)所示,在“初始化”状态对软件前面板显示控件进行清空,然后进入“载荷设置”状态,如图12(b)所示;在图11中的“载荷设置”区域选择波形和调节参数,可在“载荷波形”控件中观察试验应当加载的扭矩载荷曲线,按下界面右上角的“启动试验”按钮后,进入“自动加载试验”状态;如图12(c)所示,“自动加载试验”状态中,按照扭矩载荷曲线,输出2路AO控制信号,同时采集2路AI扭矩传感器和2路光电编码器,获得角位移并计算转角差,显示在界面下方的曲线控件中;试验完毕后进入“保存数据”状态,如图12(d)所示,将试验中采集的扭矩和转角数据存入D盘电子表格中;加载试验可以重复进行,当按下界面右上角的“退出”按钮后,进入“退出”状态,如图12(e)所示,进行数据采集设备复位,并退出程序。

图11 测控系统软件界面

图12 测控系统软件程序框图

4 总 结

本文设计了一套基于LabVIEW的电液伺服加载试验台测控系统[15]。该系统采用NI PCI6221多功能数据采集卡,结合各种传感器和工业计算机,搭建测控系统硬件平台;以美国国家仪器公司的LabVIEW为软件开发平台,设计并编写了基于状态机程序架构的测控系统软件,设计了友好的用户交互界面,能够完成转轴类零件的扭矩自动加载试验,并进行试验台参数实时监测、试验数据显示和记录保存。该系统具有开发周期短,操作简单,稳定性高,扩展型好,可维护性好,便于应用推广[16]。