碳化硅高温电加热合成制备的研究进展

2021-01-12楚芳芳

楚芳芳

(陕西铁路工程职业技术学院, 陕西 渭南 714000)

碳化硅俗称金刚砂,是由美国人艾奇逊在1891年电熔金刚石实验时,在实验室偶然发现的一种碳化物。1893年艾奇逊研究出来了工业冶炼碳化硅合成方法[1-2]。碳化硅因为其超高的物理和化学稳定广泛地应用于于航空、冶金、化工等诸多领域,近些年来研究表明在混凝土中加入碳化硅可增强混凝土的耐腐蚀和耐磨损性能,因此在建筑行业也被广泛应用[3-4]。

虽然经过近百年的发展,碳化硅合成方法被极大的得到丰富,但在成本、产率因素的综合考虑下,以高温电加热直接合成的技术依然占据着半壁江山。目前工业应用的碳化硅主要为多晶碳化硅,主要分为绿硅和黑硅,两种均为六方晶相[5]。我国的工业碳化硅生产地主要集中在甘肃宁夏青海等地,在生产设备上依然是在传统的艾奇逊炉基础上优化设计而来的,但相比于传统的艾奇逊炉,其生产的效率和碳化硅的质量已经大幅提高。本文将对电加热制备碳化硅从理论研究和实际应用两方面进行较为详细的综述,为目前碳化硅生产的发展提供一定的参考和借鉴。

1 制备过程优化

1.1 原料改进

目前对于碳化硅的合成所采用的原料基本为石英砂、无烟煤,其原料来源广泛且价格低廉,合成时将石英砂与无烟煤粉进行充分混合压实,然后在2 200~2 500 ℃进行高温烧结[6]。无烟煤根据质量参考GB212—91、GB214—96和GB476—91。随着对于碳化硅合成原料的进一步研究,陈立富采用硅酸乙酯和酚醛树脂为原料,用沉淀法制备前驱体,1 500 ℃经通过高温碳热还原反应,也制备出了微球型的碳化硅粉末[7]。紧接着国外的Martin课题组采用硅溶胶和碳黑,在低温下合成碳化硅前驱体,再经过高温烧结制备出了经亚微米级SiC粉体。近些年来随着绿色节能环保理念的深入有部分研究者开始研究利用农作物残渣稻壳作为碳源来用于碳化硅的制备,虽未商用但实验室已经完成了制备[8]。

1.2 设备设计优化

图1所示为最早用于生产碳化硅的艾奇逊炉[9],整个炉体由四部分构成,炉料填埋于整个炉体内并且包裹住发热炉芯,热量由炉芯逐渐向外传递最终形成碳化硅的结晶筒,但这种炉体在生产中往往由于炉料被压实在反应中产生气体难以有效释放造成喷炉事故的发生,同时反应中的也会释放有毒气体一氧化碳。为了解决这些问题,1992年ESK公司设计了这款ESK炉[10],如图2所示。炉体整个材料密封设计这样可以避免有害气体和粉尘的释放,同时为了避免喷炉事故的发生在底部设计了排气口。ESK炉的设计的确将传统的艾奇逊炉进行了很大程度的优化,但在实际生产过程中发现ESK的能耗比传统的艾奇逊炉还是要高。

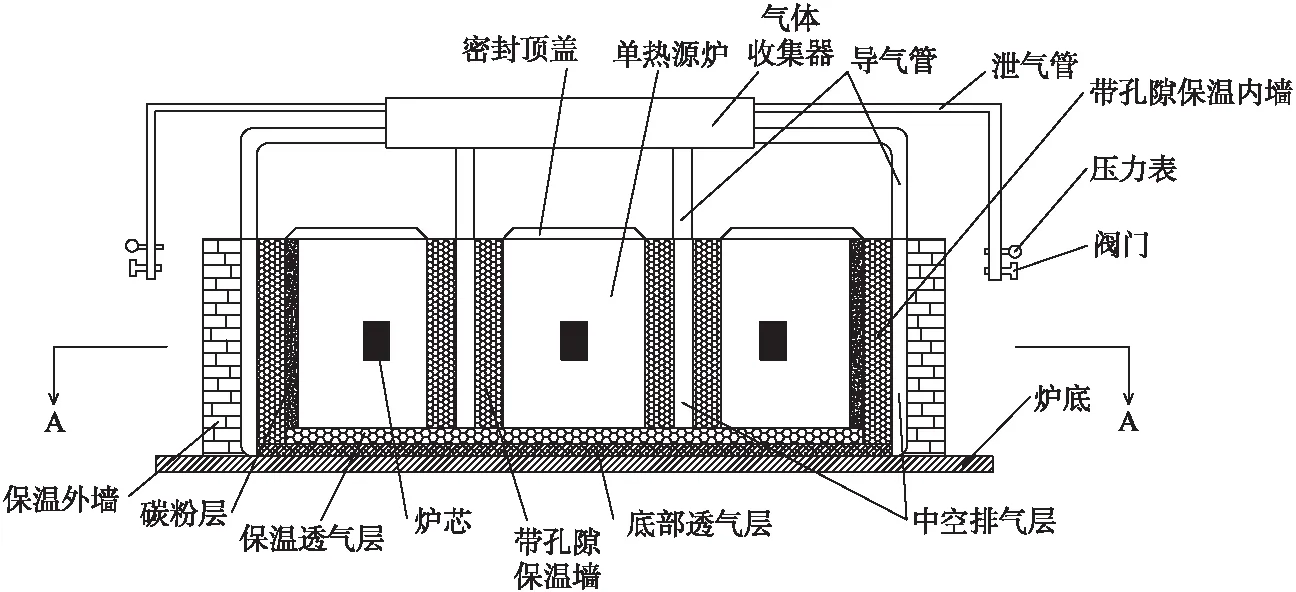

2016年西安科技大学的李阳设计了一款热源并联式碳化硅合成炉[11],如图3所示。该炉型结合了诸多碳化硅合成炉的优点,不仅能够有效降低炉内压力,并且能使热量不易散失,从而在保温的前提下,降低喷炉事故的发生,减少一氧化碳气体对人员的伤害。

图1 传统艾奇逊炉截面图

图2 ESK炉示意图

图3 一种热源并联式碳化硅合成炉

2 机理研究

2.1 SiC生长机理研究

对于碳化硅生长机理目前有四种解释[12-15],第一种认为碳化硅的合成分为两步,其中会生成中间产物SiO。

SiO2+C=SiO+CO

SiO+2C=SiC+CO

第二种机理认为在反应第一步先生成单质Si,然后单质Si再与C反应生成SiC,温度再继续升高,低温碳化硅将转变成为高温稳定型SiC。

SiO2+2C=Si+2CO

Si+C=β-SiC

β-SiC→α-SiC

第三种机理对于SiC的整个反应步骤做了更加进一步的描述。

1 200~1 350 ℃ SiO2→SiO2

>1 803 ℃ SiO2+C→SiO+CO

SiO+2C→β-SiC+CO

>1 900 ℃ β-SiC→α-SiC

第四种机理中对于整个反应中的副反应产物也做了更加详细的预测分析。

800~1700 ℃ SiO2+C→SiO+CO

SiO+2C→β-SiC+CO

2SiO→SiO2+Si

1 700 ℃ SiO2+C→SiO+CO

SiO+2C→β-SiC+CO

Si+C→β-SiC

SiO2+Si→2SiO

1 800~2 000 ℃ β-SiC→α-SiC

2 100~2 400 ℃ β-SiC→α-SiC

2 600 ℃ α-SiC→SiC(g)→Si+C

2.2 冶炼炉内传热传质机理研究

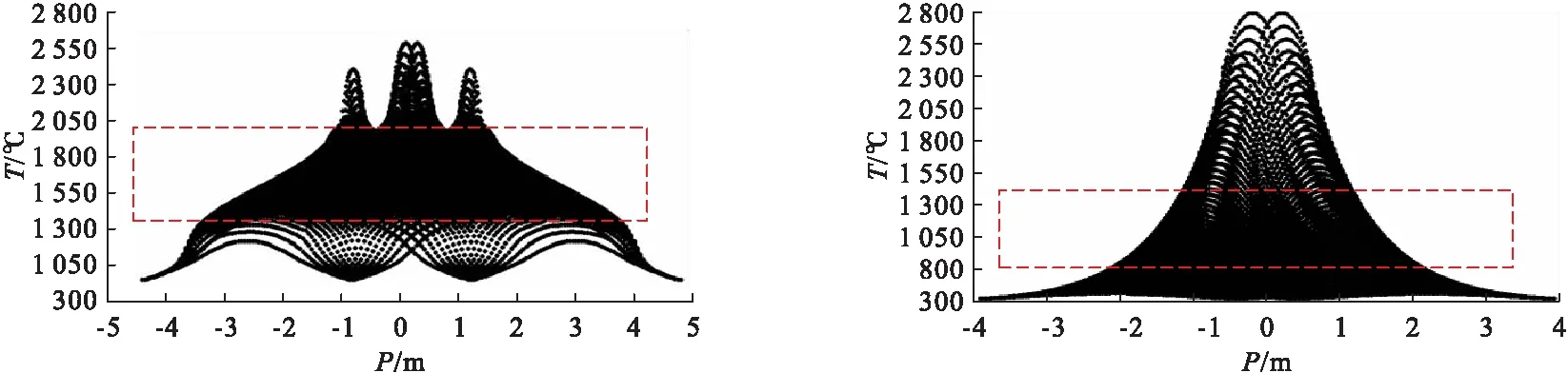

数值模拟对于碳化硅冶炼过程机理的研究是从2000年以后开始兴起,由于碳化硅合成过程中温度高到2 000 ℃以上,且炉内封闭难以对温度及压力的变化进行直观研究,因此利用数值模拟的方法进行研究得到了广泛应用。陈杰等人[16]采用ANSYS对合成炉内温度场的变化进行研究,图4、图5所示分别为不同时刻炉内温度场分布图和各部分温度分布散点图。

李阳等人[17]采用Fluent对合成炉内温度场的变化进行模拟,从而为设计减少喷炉发生新炉型奠定理论基础。

图4 温度场模拟

图5 温度分布散点图

图6 温度场模拟

3 结 论

本文综述了高温电加热制备碳化硅的研究进展,文章主要通过对加热炉的设计和碳化硅的合成过程中的机理进行总结,为碳化硅朝着绿色节能发展提供了一定的参考借鉴。