PCBN刀具切削性能和磨损机理研究综述*

2021-01-12崔金蒙孟德忠王成彪

崔金蒙, 孟德忠, 吴 哲, 岳 文,, 王成彪

(1. 中国地质大学(北京) 工程技术学院, 北京 100083)

(2. 中国地质大学(北京) 数理学院, 北京100083)

(3. 中国地质大学(北京) 郑州研究院, 郑州 451283)

(4. 中国地质科学院 郑州矿产综合利用研究所, 郑州450006)

立方氮化硼(CBN)是20世纪50年代发展起来的超硬材料,其晶体结构与金刚石相似,热稳定性高于金刚石的,且具有仅次于金刚石的高硬度、高耐磨性、高化学稳定性、高导热性和低摩擦系数等优异性能[1]。CBN通过人工合成制备[2-3],聚晶立方氮化硼(PCBN)的制备也是如此[4]。

PCBN是以CBN微粉为原料,在适当黏结剂的作用下或CBN本身经过高温高压烧结而成[4-6]。PCBN与铁族金属有良好的化学稳定性,在1 200~1 300 ℃的高温下不与其发生化学反应[1,3],因此可用作铁族金属材料的切削刀具,广泛应用于各种淬硬钢、耐磨铸铁类材料的加工上,且弥补了金刚石材料高温下易石墨化、与铁族元素反应等缺点[3]。与硬质合金刀具相比,采用PCBN刀具切削时工件可获得更好的加工表面质量,是一种“以车代磨”的新型刀具,据统计50%的PCBN刀具用来替代磨削工具[7]。此外,PCBN刀具还可进行干式切削等,减少了切削液用量,对环境污染小。

2010年我国设立“高档数控机床与基础制造装备”国家科技重大专项,明确支持对超硬刀具的制造和研究[8];另外,“十三五”规划《新材料产业发展指南》也指出:调整超硬材料品种结构,发展高精密人造金刚石和立方氮化硼材料,并解决高档数控机床专用刀具材料的制约[9]。由此可见,发展PCBN刀具已成为机械制造业的重要议题之一。

作为性能独特且可实现绿色应用的刀具,PCBN刀具的切削性能和磨损研究得到国内外研究者的广泛关注,相比于传统硬质合金等刀具的优势也凸显出来。本文在前人研究的基础上综述影响PCBN刀具切削性能的因素,并总结PCBN刀具加工不同材料时的磨损机理等。

1 影响PCBN刀具切削性能的因素

材料被切削加工成合格零件时的难易程度被称为材料切削加工性能,一般而言,切削加工性能可由刀具寿命、已加工表面质量、切削力、断屑性能等来衡量[10]。因此,研究刀具切削性能影响因素可为提高刀具寿命、优化已加工表面质量和减小切削力等提供依据。研究发现PCBN刀具成分、几何形状、切削参数等会对刀具的切削性能产生影响。

1.1 刀具成分的影响

1.1.1 CBN含量

在一定范围内,CBN含量越高,刀具磨损量越多。张松锋等[11]发现:CBN质量分数为75%时刀具的磨损率明显高于CBN质量分数为50%和60%时刀具的。另外,CBN含量也对刀具切削形式和使用寿命产生影响。研究显示:CBN质量分数为85%~90%时的高CBN含量(H-CBN)刀具适合间断切削,CBN质量分数为50%~60%时的低CBN含量(L-CBN)刀具适合连续切削[12],且连续切削时L-CBN刀具的寿命比H-CBN刀具的高2~3倍[13-14]。这主要是因为H-CBN刀具断裂韧性好,更适应间断切削时的冲击[13];而连续切削时L-CBN刀具不但寿命更长,且被加工表面的质量更优。KUMAR等[15]研究PCBN刀具加工不同硬度工件时发现:L-CBN刀具加工工件的表面粗糙度轮廓算术平均差Ra变化范围是0.6~1.2 μm,而H-CBN刀具已加工表面的Ra变化范围是0.8~1.6 μm,如图1所示。这可能是由于H-CBN刀具热传导率相对较高,切削热更易扩散到工件表面上导致工件表面变软,从而造成工件表面质量变差所致。综合起来发现:相同切削条件下,L-CBN刀具耐磨性更好,刀具寿命更长,更能加工出好的表面质量;而H-CBN刀具断裂韧性更好,更适用于间断切削。2种类型的刀具性能对比如表1所示。

图1 不同PCBN刀具加工不同硬度工件的表面粗糙度对比[15]

表1 L-CBN和H-CBN刀具切削性能对比Tab. 1 Comparison of cutting performances between L-CBN and H-CBN tools

1.1.2 黏结剂

根据PCBN刀具中有无黏结剂把PCBN刀具分为黏结剂型PCBN刀具和纯相PCBN刀具[4],且黏结剂影响工件已加工表面质量和刀具磨损量。BUSHLYA等[16]研究不同CBN含量的刀具连续精加工冷作模具钢时发现:黏结剂较多的L-CBN刀具的加工表面质量最好,无黏结剂刀具(即纯相PCBN刀具)的次之,黏结剂较少的H-CBN刀具的最差;由于无黏结剂刀具自锐性好,刀具不断进行自我磨损修锐,所以无黏结剂刀具的磨损量是L-CBN刀具的3~5倍。

另外,黏结剂型PCBN刀具的黏结剂类型有金属型和陶瓷型的,由于陶瓷型黏结剂有良好的热稳定性能[4],所以表现出独特的切削性能。张弘弢等[17]对比了不同黏结剂PCBN刀具加工等温淬火球墨铸铁时的切削性能,发现当使用含铪的陶瓷黏结剂刀具切削时,其切削力和摩擦系数均较小,且二者随着切削速度的增加逐渐减小;当使用金属型黏结剂刀具时,其摩擦力和摩擦系数均较大。这是因为陶瓷黏结剂耐高温性能优异,能适应切削时产生的切削热;而金属型黏结剂抗高温能力较差,在高温下容易软化导致刀具硬度降低,从而改变其切削性能。

在探究不同种类刀具切削GH706材料时还发现:与陶瓷型黏结剂刀具相比,金属型黏结剂刀具更耐磨,所以更适合加工高温合金材料[18]。进一步研究也发现:刀具中的钨元素可以提高PCBN刀具寿命,这可能是因为加入钨元素后的刀具断裂韧性好,所以这种刀具不易产生微崩刃[19]。在实际生产中,针对不同类型的工件,应选择适当种类的黏结剂类型刀具来加工,这样才能够增加刀具寿命、降低成本、提高生产效率等。

1.2 刀具几何形状的影响

刀具几何形状(包括刀具前角、后角、主偏角、刃倾角、刀尖半径、刃口倒棱角度和倒棱宽度等)对切削热、刀具寿命、切削力有很大影响,合理的选择刀具几何形状参数不仅能提高刀具的切削性能,还可提高生产效率、降低生产成本等[20]。PCBN刀具广泛用来加工淬硬钢(50 HRC以上),因此常叫作“硬态加工”。在使用其加工时,刀具的进给量和切削深度相对较小(<0.2 mm),通常与刀尖几何尺寸近似,故PCBN刀具的前角、后角、主偏角等对其切削性能影响较小,而刃倾角、刀尖半径、刀具倒棱角度和倒棱宽度等几何形状参数对PCBN刀具切削性能的影响较大[21]。

KLIMENKO等[22]在研究刃倾角对刀具寿命影响时发现,刃倾角为50°时刀具寿命最长。此外,刀尖半径也影响刀具的寿命,当刀尖半径较小时,切屑变厚,产生的切削热多且热量不易散发,最终导致刀尖半径变小,刀具寿命缩短[23]。倒棱角度和倒棱宽度也是影响PCBN刀具切削性能的最主要因素,这是由于在“硬态加工”过程中,为增加PCBN刀具的刃口强度,通常会对刃口进行倒棱处理[20]。CHEN等[24]通过改变刀具倒棱角度和倒棱宽度探究切削过程产生的切削热,发现随着倒棱角度和倒棱宽度增加,切削温度随之增加,如图2和图3所示。这主要是由于倒棱角度和倒棱宽度的增加促使剪切区发生变形,使刀具和工件之间的摩擦逐渐增加,从而使切削温度升高。进一步研究发现:随着刀具倒棱角度和倒棱宽度增加,切削力呈逐渐上升趋势,尤其是径向力的增加更明显,且当倒棱角度为20°时,切屑锯齿化程度最低[24-25]。李启泉等[26]用不同PCBN刀具车削硼铸铁时发现:倒棱宽度增加切削温度和刀具磨损不断增加,刀具寿命降低。原因是随着倒棱宽度的增加,切削刃有向工件回转中心下方移动的偏差,这导致刀具磨损加大。研究还发现:与其他刀具参数相比(如刀尖圆弧半径和后角),刀具倒棱角度对刀具寿命的影响最明显[20]。

图2 不同切削速度下刀具倒棱角度对切削温度的影响[24]

图3 不同切削速度下刀具倒棱宽度对切削温度的影响[24]

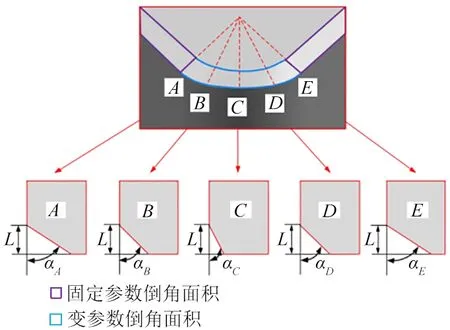

鉴于刀具倒棱角度对刀具切削性能产生显著影响,众多学者研究了可变倒棱角度刀具和固定倒棱角度刀具的磨损特性。顾名思义可变倒棱角度刀具的倒棱角度是变化的,其可以形成空间弯曲的刀刃,如图4所示,图4中的L是固定值,倒棱角αi(i=A,B,C,D,E)沿拐角半径线性变化,且最小倒棱角度为15°,最大倒棱角度为30°[27]。可变倒棱角度刀具的轴向和径向载荷在一定程度上被分解,产生的径向力和轴向力相对较小,且可提高切屑去除性能,刀具寿命相应延长[27-30]。进一步研究还发现:由于可变倒棱角度刀具产生相对较小的切削力,刀具侧面磨损面积较小,已加工工件表面的质量较好[31]。总之,机械加工时刀具倒棱角度严重影响刀具的切削性能,因此可适当采用可变倒棱角度的刀具,以提高刀具切削性能。

图4 具有可变倒棱角度的刀具结构[27]

1.3 切削参数的影响

切削参数(含背吃刀量、进给量、切削速度等)也是影响刀具切削性能的一个重要因素。研究发现:背吃刀量越大切削力越大,由于PCBN的韧性较低,故刀具容易发生断裂[32]。李庆华等[33]在分析切削用量对PCBN刀具车削钛合金的影响时发现:切削力随着背吃刀量和进给量的增加而增大,其中背吃刀量对切削力的影响最大,这是因为随着背吃刀量的增加,切削宽度和切削层面积不断增大,所以工件与刀具之间的摩擦加大,造成刀具切削力增大。进一步研究发现:切削参数对切削温度同样影响显著,其中切削速度对切削温度的影响最大,其次是进给量和背吃刀量的影响[33-34]。

实际加工中,切削速度对PCBN刀具切削性能的影响比进给量和背吃刀量等的更加显著。一般而言,切削速度越高,切削温度也会越高[35],温度升高将导致刀具硬度线性下降[36],由于刀具硬度和刀具使用寿命密切相关,所以切削速度升高会降低刀具使用寿命。在用PCBN刀具连续车削淬硬钢时发现,切削速度每增加40.0 m/min,刀具寿命会缩短1倍[37]。虽然切削速度升高会显著降低PCBN刀具的寿命,但其依然可以在高速切削时使用,而硬质合金刀具却在高速切削时失去切削能力。BOING等[38]研究硬质合金刀具、PCBN刀具加工GCr15钢时发现:当切削速度为187.5 m/min和234.0 m/min时,硬质合金刀具失效而PCBN刀具依然可以切削,所以相比硬质合金刀具,PCBN刀具更适合高速车削,且铣削时也有相似结论[39]。这是因为PCBN的热稳定性高于硬质合金的,如表2所示,所以在较高的切削速度下,硬质合金刀具的硬度下降相对较快,并伴随崩刃断裂等现象[40],最终导致硬质合金刀具高速切削时失去切削性能。

表2 CBN和硬质合金性能比较

PCBN刀具的已加工表面粗糙度值在一定切削速度范围内呈下降趋势,如图5所示。从图5中可以看出:当切削速度从60 m/min增加到120 m/min时,工件的表面粗糙度轮廓算术平均差Ra、表面粗糙度轮廓峰谷总高度Rt、表面粗糙度轮廓最大幅度值Rz都呈下降趋势,当切削速度为120 m/min时Ra达最低值;切削速度继续增大到280 m/min,Ra基本保持不变。这是由于切削速度增加切削力逐渐下降,因此加工系统逐渐稳定,使Ra基本保持不变[41]。通过研究发现:在使用PCBN刀具加工Cr12MoV时,已加工表面的Ra稳定在0.2 μm[42];而在相同试验条件下使用硬质合金刀具加工,已加工表面的Ra范围是1.0~2.5 μm,且切削速度对工件表面精度影响很大,导致已加工表面质量变化剧烈[43]。由于PCBN刀具与不同材料之间的摩擦系数为0.1~0.3,小于硬质合金刀具的摩擦系数0.4~0.6[1],并且随切削速度增加PCBN刀具的摩擦系数还不断减小[44],故PCBN刀具可实现“以车代磨”,能加工出表面质量更好的工件。

图5 切削速度对粗糙度的影响[41]

进一步研究还发现:切削速度增加时,切削力逐渐下降。TU等[45]在探究PCBN刀具切削温度变化时发现:随着切削速度增加,切削力不断减小。这主要是因为切削速度越高,产生的切削热越多,金属工件逐渐被软化,加工所需要的切削力也会降低。综合以上的结果表明,进给量、背吃刀量、切削速度等都会影响刀具寿命和工件表面质量等,因此实际生产中可通过对切削参数进行优化来提高刀具切削性能。

1.4 冷却条件的影响

切削液会带走一部分热量,改善工件被加工表面的热软化情况,显然使用切削液可提高工件已加工表面质量且延长刀具使用寿命,但PCBN刀具不加冷却液时,对工件的加工也可达到理想的表面质量且刀具有较长的使用寿命,所以PCBN刀具是独特的“干式切削”刀具。另外,CBN易在1 000 ℃时发生水解[1],所以不能用水性切削液进行冷却。张松峰等[11]发现湿切时刀具的寿命要高于干切时刀具的寿命,这显然是由于润滑剂的作用;但对于H-CBN刀具,其湿切时的刀具寿命小于干切时的刀具寿命。进一步研究发现:由于湿切时刀具承受较大的热冲击而产生热裂纹,导致刀具的磨损量增加[46]。但在探究固体润滑剂对PCBN刀具切削性能影响时发现:干切削时刀具的寿命比使用纯油润滑时缩短28.7%,比使用固体润滑剂时缩短36.4%[47]。因此,在硬车削中使用固体润滑剂是解决刀具磨损、提高其寿命的途径之一。

1.5 PCBN刀具切削对机床的要求

PCBN是一种相对较脆的材料,因此机床的任何不稳定都会对刀具的磨损及其切削力产生负面影响,进而影响工件的表面质量。与此同时,PCBN刀具主要用于加工淬硬钢及耐磨铸铁等难加工材料,刀具有负倒棱,因而径向力较大,这就要求机床刚度和精度要好,系统振动要小,刀具安装时的悬臂要小等。CHRYSSOLOURIS等[48]发现当机床不稳定时,刀具磨损加快,从而缩短了刀具的使用寿命,使刀具的可靠性下降;而当设备足够刚性时,PCBN刀具的磨损比较平稳,且还发现已加工表面质量对刀架的振动更敏感等。因此,使用高精度机床是提高PCBN刀具切削性能的重要途径,这些高精度机床可在加工过程中进行监控,且具有补偿工件、刀具和刀架的热膨胀效应等功能[49]。

2 PCBN刀具的磨损机理

PCBN刀具与工件接触时刀面上的压力可达2~3 GPa,切削温度达1 000 ℃以上,刀具发生磨损是不可避免的[10,50]。当刀具磨损达到一定程度后,其使用寿命达到极限。同时,刀具过度磨损会造成其切削力过高,从而造成刀具故障,调查显示由于刀具故障导致机床的停用时间占总使用时间的20%[51]。刀具的磨损状态很大程度上影响着已加工表面的质量,使用过度磨损的刀具进行加工将导致工件报废、切削效率降低、切削成本提高等。

研究发现:PCBN刀具的磨损形式并不是单一的,而是相互作用、相互促进、共同影响的结果。GAO等[52]分析PCBN刀具加工淬硬钢的磨损形式时发现:黏着磨损、扩散磨损与化学磨损共存的磨损形式最终造成刀具的侧面磨损而使其失效。CHEN等[53]对干式加工高铬铸铁材料时的刀具的磨损性能进行评估时,发现PCBN刀具的磨损过程存在扩散、化学、磨粒这3种磨损机理,且磨粒磨损和磨粒碎裂密切相关。综合起来,PCBN刀具的磨损形式主要是磨粒磨损、黏着磨损、扩散磨损和化学磨损。

2.1 磨粒磨损

PCBN刀具的磨粒磨损是指切削过程中产生的硬颗粒造成刀具磨损的现象。在PCBN刀具车削40CrNiMo硬化合金钢时,发现工件中的硬质碳化物颗粒使刀具黏结剂产生磨损沟槽[54];且被加工材料存在的硬颗粒和夹杂物不同,对刀具的寿命影响也不同[55]。NAYAK等[56-57]使用PCBN刀具加工时发现:随着切削的进行,CBN颗粒逐渐裸露,裸露的CBN颗粒充当微切削刃加剧了刀具的磨损。因此,加工时工件中的硬颗粒和夹杂物留在接触区域,造成刀具的磨粒磨损;同时,由于黏结剂相的磨损和脱落,导致CBN颗粒脱落,又充当了微切削刃加速了刀具磨损。

2.2 黏着磨损

黏着磨损指在适当的切削温度和压力下,工件与刀具材料接触达到原子间距时,接触区域的材料从一方表面迁移到另一方表面的现象。SIRTULI等[58]在研究PCBN刀具对磨Cr12MoV模具钢时,在刀具表面发现了明显的工件黏着材料,黏着材料使刀具的几何形状发生变化,且黏着层发生了化学反应,导致刀具产生磨损。在切削镍基合金时,PCBN刀具表面发现有一层B2O3黏着层,使刀具的切削能力下降且磨损加剧[59]。

研究还发现黏着磨损与切削速度有关。BUSHLYA等[60]在研究PCBN刀具低速切削时的磨损机理时发现:刀具磨损主要是黏着磨损,但随着速度增加黏着磨损的现象不断减弱。因此,黏着磨损与切削速度有关,且黏着材料可能发生化学反应。

2.3 扩散磨损

扩散磨损主要是指在切削过程中,当刀具和工件之间处于高温状态时,工件中的材料元素活性增强,扩散到刀具中,从而在刀具表面及内部出现工件材料元素而造成磨损的现象。在用PCBN刀具高速切削淬硬轴承钢时,在刀具切削刃处发现大量的Fe和C等工件材料元素,而刀具本身的N、Ti、Al等元素含量却下降,证明刀具切削刃处发生了严重的扩散磨损[61]。BUSHLYA等[62]在研究PCBN切削镍铬铁合金时发现:刀具中的B和N元素扩散到工件中形成固溶体,导致刀具的切削能力下降。ZOYA等[63]在研究PCBN刀具加工钛合金时发现:刀具的切削刃处发生碎裂和扩散磨损,且切削刃处有O元素存在,表明刀具伴随有化学磨损发生。故扩散磨损伴随氧化现象发生,为扩散磨损也为化学磨损的产生创造了条件。由于各元素的活化能不同导致不同材料的扩散能力不同,在PCBN刀具切削镍合金时发现,Ni元素的扩散能力大于Fe元素的[46]。

2.4 化学磨损

化学磨损主要是刀具材料与空气中的O元素发生化学反应造成的磨损。PCBN刀具的化学磨损形式包括:刀具元素发生氧化反应生成氧化物,刀具元素与生成的氧化物反应以及刀具元素与工件元素反应生成N2[64]。化学磨损与切削时产生的切削热有关。在研究O元素对PCBN刀具切削铝高温合金材料的影响时发现:较低的切削速度下,刀具上会产生较浅的锯齿坑,但当以200 m/min的速度进行加工时,锯齿坑会明显加剧,并且在锯齿坑中检测出大量的Al2O3氧化物,这表明在高速切削时,氧化机理在切削热的作用下被激活[65]。进一步研究还发现,CBN与工件之间也会发生化学反应。胡小龙等[64]切削镍基合金时发现:PCBN刀具表面N含量下降而O、Fe和B含量增加,推测刀具发生了放氮反应,而O含量增加与刀具发生的氧化磨损有关。PCBN刀具氧化磨损的化学反应式为:

4BN + 3O2= 2N2+ 2B2O3

(1)

4BN + C = B4C + 2N2

(2)

2BN + 4Fe = 2Fe2B + N2

(3)

2BN + 2Fe = 2FeB + N2

(4)

3 结语及展望

PCBN刀具以其独特的“以车代磨”、“硬态加工”、“干式切削”等方式被誉为21世纪的绿色环保刀具,故迫切需要研究PCBN刀具的切削性能和磨损机理。通过研究发现:PCBN刀具成分、刀具几何形状、切削参数等会对刀具的切削性能产生影响,PCBN刀具加工不同材料时的磨损主要有磨粒磨损、黏着磨损、扩散磨损和化学磨损。为提高PCBN刀具的切削性能,可使用可变倒棱角度的L-CBN刀具,同时不断优化切削参数,且在经济可控下可使用固体润滑剂、高精度机床等。

《中国制造2025》明确提出“全面推行绿色制造”,实施“绿色制造工程”,PCBN刀具作为绿色环保刀具的代表,将在高精尖加工领域发挥重要作用。同时,“十三五”规划等明确指出“发展高精密人造金刚石和立方氮化硼材料”。PCBN刀具作为21世纪的新型超硬刀具,未来的研究应注重其“以车代磨”的绿色环保特性,从PCBN刀具的制造入手,确保原材料性能稳定,并进一步拓展其应用空间,如开展特殊环境如真空、极低温的应用研究等,为PCBN刀具在未来空间探索中的应用提供重要的技术支撑。